Изобретение относится к промышленности строительных материалов и может быть использовано для производства керамических кирпичей и камней.

Цель изобретения - повышение прочности и снижение топливно-энергетических затрат за счет равномерного распределения сульфитно-дрожжевой бражки в массе,

Используемая глина имеет следующий химический состав, мас,%: SiO 58,00; AltOj 11,04; 4,54; TiOj 0,67; CaO 8,00; MgO 3,80; 0,77; 3,55; п,п.п, 9,63.

Отощитель - кварцевый песок с предельной крупностью зерен 2 мм, содержит фракции, %: 2-0,5 мм 5; 0,5-0,25 мм 75, менее 0,25 мм 20,

Поверхностно-активное вещество - сульфитно-дрожжевая бражка, представляет собой отходы дрожжевого про-- изводства.

Способ изготовления керамических строительных изделий осуществляют следующим образом.

На кварцевый песок предварительно напыляют поверхностно-активное вещество, например сульфитно-дрожжевую бражку, путем подачи ее в аппарат кипящего слоя, куда подают сульфитно-дрожжевую бражку с помощью механической центробежной форсунки с величиной отверстия 0,8 мм. Обработку производят в течение 2 мин. Обработанный песок подают в 1 линомешалку, где его перемешивают с глиной в течение 4 мин. Полученную массу подвергают последовательной обработке в вальцах грубого и тонкого помола. Формование изделий осуществляют на

лен1чтчном вакуум-прессе при глубине вакуума 0,09 Па. Формовочная влажность керамической массы составляет 16%. После сушки в камерной сушилке

Л

при 50 С до остаточной влажности 3% изделия обжигают в туннельной печи

О

при 960 С в течение 32 ч.

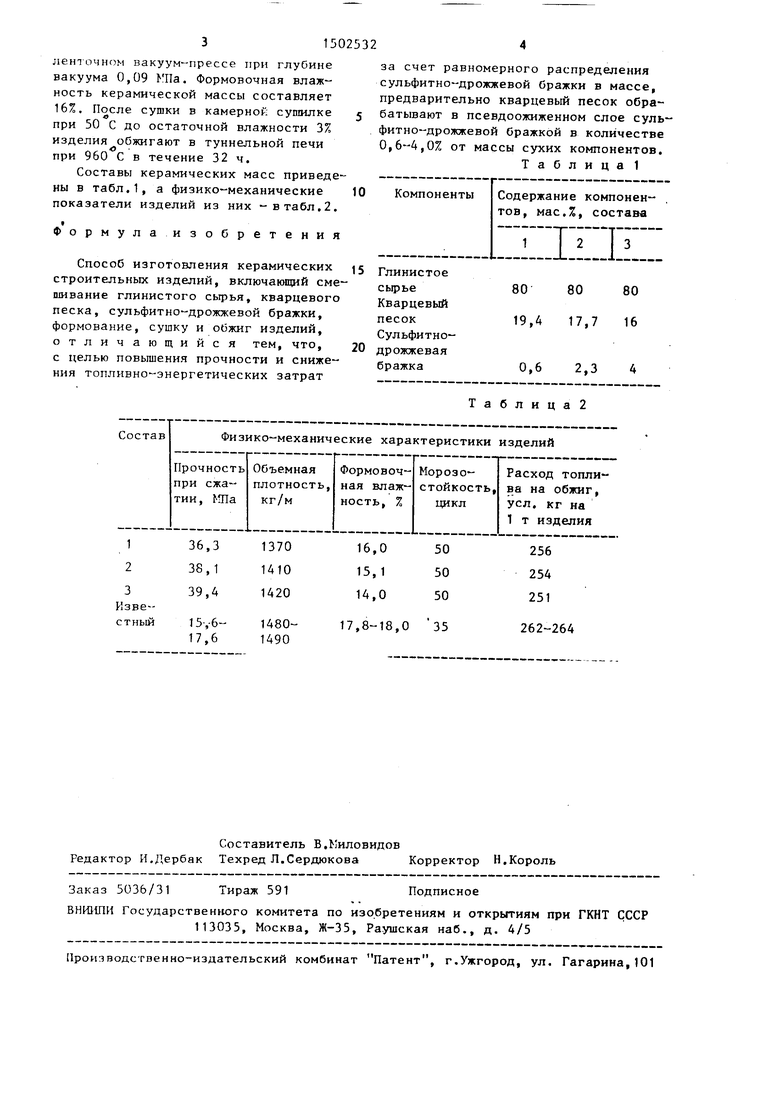

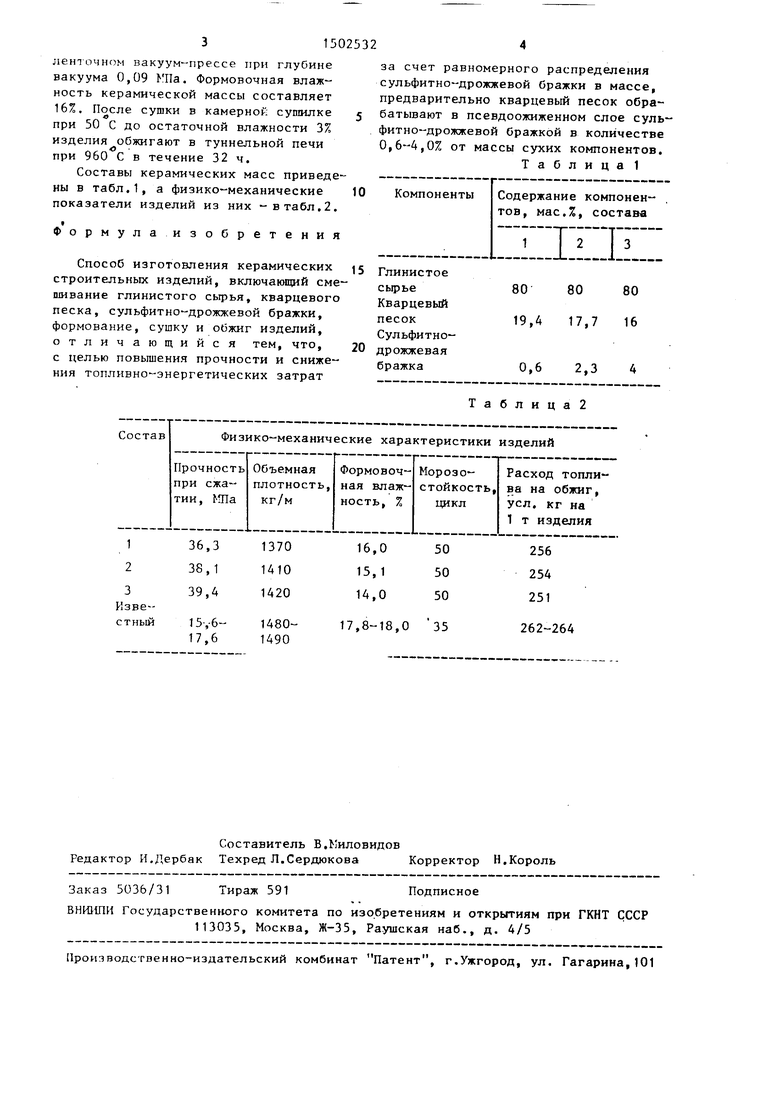

Составы керамических масс приведены в табл,1, а физико-механические показатели изделий из них -в табл. 2.

за счет равномерного распределения сульфитно-дрожжевой бражки в массе, предварительно кварцевый песок обрабатывают в псевдоожиженном слое сульфитно-дрожжевой бражкой в количестве 0,6-4,0% от массы сухих компонентов.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТЕНОВЫХ ИЗДЕЛИЙ | 2000 |

|

RU2177924C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ И ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2231505C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099307C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА КИРПИЧА | 2012 |

|

RU2497775C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2015 |

|

RU2611127C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА КИРПИЧА | 2014 |

|

RU2564551C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2266267C1 |

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ КЕРАМИКИ СВЕТЛЫХ ТОНОВ | 2011 |

|

RU2482092C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2593832C1 |

Изобретение относится к изготовлению керамических кирпичей и камней. С целью повышения прочности и снижения топливно-энергетических затрат за счет равномерного распределения сульфитно-дрожжевой бражки в массе, в глинистое сырье вводят кварцевый песок, который предварительно обрабатывают в псевдоожиженном слое сульфитно-дрожжевой бражкой в количестве 0,6-4,0% от массы сухих компонентов, а затем формуют, сушат и обжигают изделия. Физико-механические показатели следующие: прочность при сжатии 36,3-39,4 МПа, морозостойкость 50 циклов, объемная плотность 1370-1420 кг/м3, расход топлива 251-256 усл.кг топлива на 1 тыс.изделий. 3 табл.

f

Ф о

рмулаизобретения

Способ изготовления керамических строительных изделий, включающий смешивание глинистого сьфья, кварцевого песка, сульфитно-дрожжевой бражки, формование, сушку и обжиг изделий, отличающийся тем, что, с целью повышения прочности и снижения топливно-энергетических затрат

Таблица2

| Хичерович А.И, Производство глиняного кирпича, - М,: Стройиздат, |

Авторы

Даты

1989-08-23—Публикация

1987-06-30—Подача