Изобретение относится к металлизации, в частности к составам паст для металлизации керамики, и может быть использовано при изготовлении монолитных керамических конденсаторов.

Цель изобретения - повышение прочности сцепления электрода с керамикой и электрических характеристик конденсаторов при повьшенных рабочих температурах.

Предлагаемую пасту получают следующим образом.

Предварительно из взятых в требуемом соотношении исходных компонентов готовят фритту стекла. Для этого смесь компонентов фритты измельчают

в присутствии воды в шаровых мельницах в течение 12 ч до удельной по верхности 1500-2500 . Полученный шликер сушат, а порошок стекла просеивают и подвергают магнитной сепарации.

Полученную таким образом фритту стекла смешивают с порошком смеси серебра и палладия и органической связкой, .взятых в требуемом соотношении, в шаровой мельнице в течение 48 ч до образования однородной смеси и доводят вязкость пасты до 325- 390 П. Полученную пасту используют для металлизации контактных поверхцс- стей заготовок BaTiOj конденсаторов любым из известных способов.

Вжнганне производят при 800 870 С.

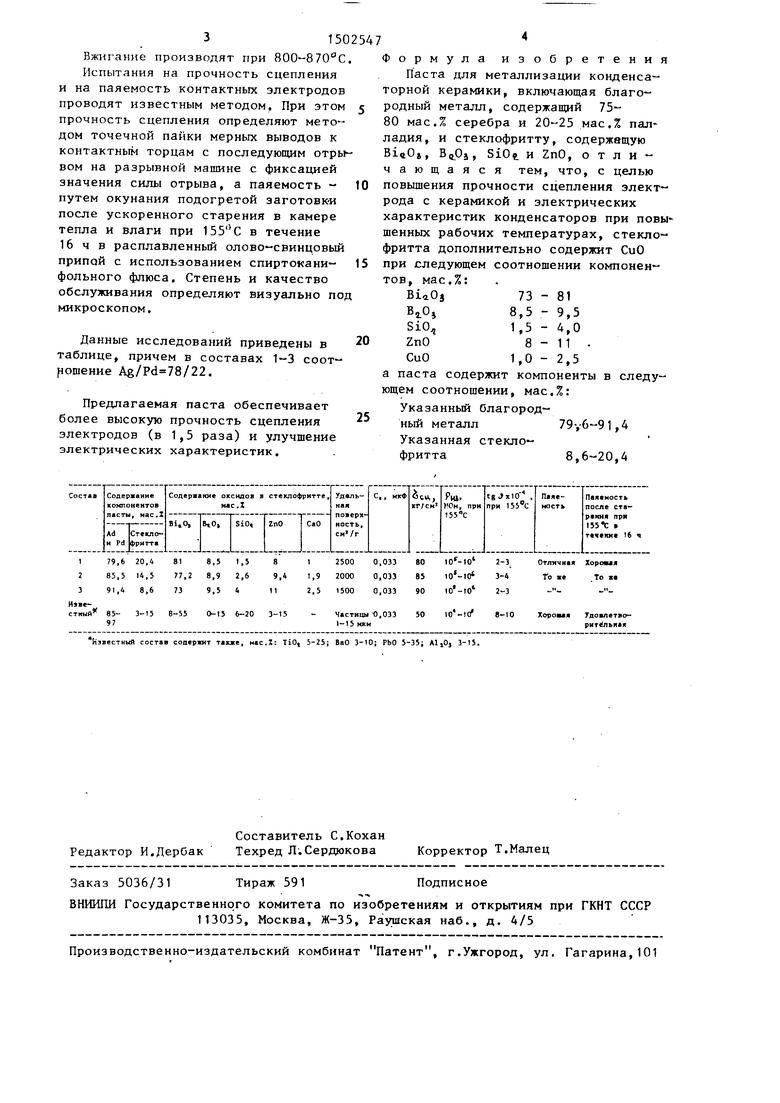

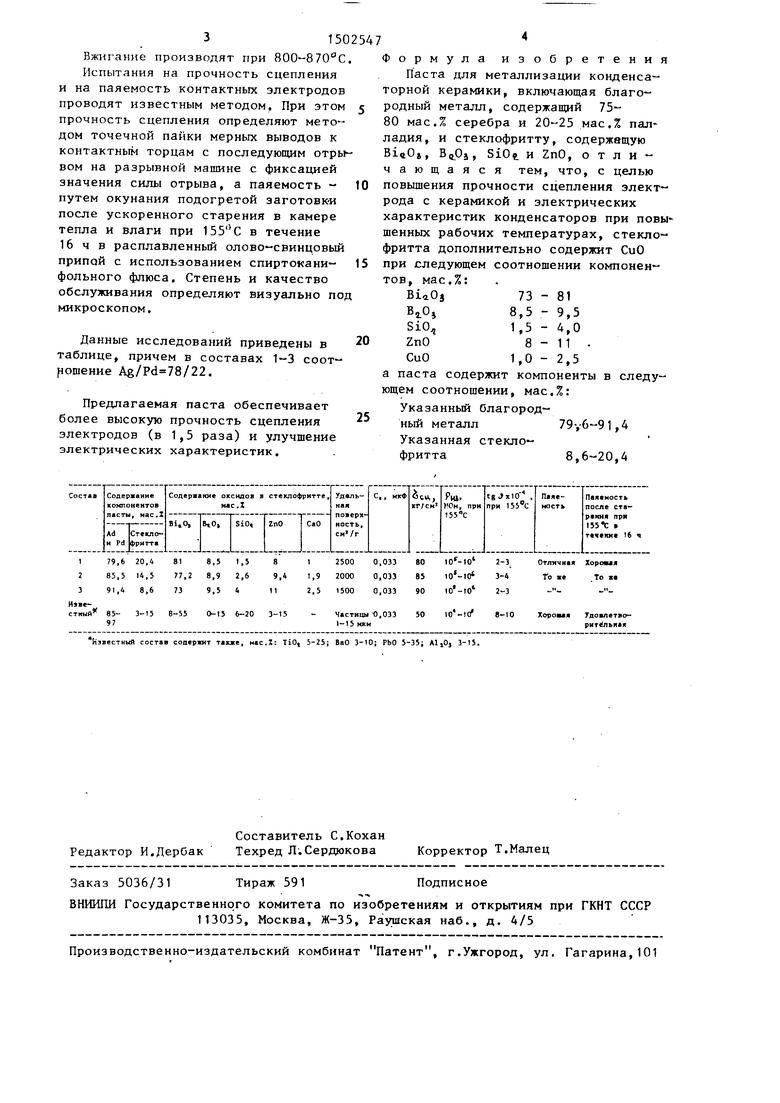

Испытания на прочность сцепления и на паяемость контактных электродов проводят известным методом. При этом прочность сцепления определяют мето дом точечной пайки мерных выводов к контактным торцам с последую1цим OTpbf- вом на разрывной машине с фиксацией значения силы отрыва, а паяемость - путем окунания подогретой заготовки после ускоренного старения в камере тепла и влаги при в течение 16 ч в расплавленный олово-свинцовый припой с использованием спиртокани- фольного флюса. Степень и качество обслуживания определяют визуально под микроскопом.

Данные исследований приведены в таблице, причем в составах 1-3 соот- юшение Ag/Pd 78/22,

Предлагаемая паста обеспечивает более высокую прочность сцепления электродов (в 1,5 раза) и улучшение электрических характеристик.

5

Формула изобретения

Паста для металлизации конденсаторной керамики, включающая благородный металл, содержащий 75- 80 мас,% серебра и 20-25 мас,% пал- ладия, и стеклофритту, содержащую Bi«0s, Btt,0i, SiOe. и ZnO, отличающаяся тем, что, с целью повышения прочности сцепления электрода с керамикой и электрических характеристик конденсаторов при повы шенных рабочих температурах, стекло- фритта дополнительно содержит СиО при следующем соотношении компонеи- тов, мас,%:

BiaOj 73 0

5

Sic.

81 8,5 - 9,5

1,5 - 4,0 ZnO8-11 .

CuO 1,0-2,5 a паста содержит компоненты в следующем соотношении, мас,%: Указанный благородный металл 79у6-91,4 Указанная стекло- фритта8,6-20,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Паста для металлизации керамических конденсаторов | 1977 |

|

SU621029A1 |

| Состав для металлизации необожженной керамики | 1981 |

|

SU1014820A1 |

| Шликер для защиты керамических конденсаторов и стеклянная фритта | 1980 |

|

SU937425A1 |

| Способ металлизации заготовок керамических конденсаторов | 1979 |

|

SU872517A1 |

| ТОКОПРОВОДЯЩАЯ ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ НЕОБОЖЕННОЙ ВИСМУТСОДЕРЖАЩЕЙ КЕРАМИКИ | 1992 |

|

RU2006077C1 |

| ТОКОПРОВОДЯЩАЯ ПАСТА | 1992 |

|

RU2007765C1 |

| Низкотемпературный сегнетокерамический конденсаторный материал | 1991 |

|

SU1791428A1 |

| Паста для металлизации конденсаторной керамики | 1991 |

|

SU1766890A1 |

| Паста для металлизации необожженной висмутсодержащей керамики | 1980 |

|

SU939428A1 |

| Паста для металлизации пьезокерамических изделий | 1978 |

|

SU719992A1 |

Изобретение относится к металлизации , в частности, к составам паст для металлизации керамики, и может быть использовано при изготовлении монолитных конденсаторов. Изобретение позволяет повысить прочность сцепления электрода с керамикой и улучшить электрические характеристики конденсаторов при повышенных рабочих температурах. Для этого в пасту в качестве плавня вводят 8,6-20,4 мас.% фритты стекла с удельной поверхностью 1500-2500 см2/г, включающей, мас.% BI2O3 73,0-81,0

B2O3 8,5-9,5

SIO2 1,5-4,0

ZNO 8,0-11,0 и CUO 1,0-2,5. Фритту смешивают с 76,6-91,4 мас.% смеси AG и PD и добавляют до вязкости 325-390 П инертное органическое связующее. Пасту наносят на BATIO3 керамику и вжигают при 800-870°С. Прочность сцепления σ=80-90 кг/см2, сопротивление изоляции ρиз = 105-6 МОм, TGδ = 2-4.104 при температуре 155°С. Металлизированная поверхность сохраняет хорошую паяемость после старения при 255°С в течение 16 ч. 1 табл.

3-15 8-55

0-15 6-20 3-15

Частицы 0,033 1-13 мкм

Известный состав сопсрхит также, M«c.Z: НО, 5-25; В«0 3-10; РЬО 5-35; А1jOj 3-15.

50

lo -IO 8-10

Лорошяя Тдовлетво- рит лы1ая

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 0 |

|

SU359304A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент CL IA V 3516857, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент CUIA К 3741780, | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-08-23—Публикация

1986-11-18—Подача