Изобретение относится к промышпен- ности минеральных удобрений, а именно к производству аммиачной селитры, и может быть использовано для уменьшения слеживаемости аммиачной селит ры, пригодной для бестарных перевозок.

Цель изобретения - получение продукта, пригодного для бестарных перевозок, предотвращение забИвки грану-г лятора и фильтров, улучшение грано- состава и формы гранул, а также технологичности процесса.

Пример. 500 г 50%-ной азотной кислоты нейтрализуют газообразным аммиаком, полученный раствор упаривают до концентрации 99,5%. В плав нитрата аммония при интенсивном перемешивании добавляют 0,5 мае.л фосфогип- са со средним содержанием влаги 2,8% и измельченного до размера частиц 20 мкм, одновременно с этим плав до- нейтрализовывают аммиаком при рН 6 10%-ного водного раствора аммиачной селитры. Далее плав направляют на грануляцию, гранулы охлаждают и обрабатывают 40%-ным водным раствором диспергатора (нафталинсульфоната) (НФ) в количестве 0,02 мас.%. Показатели полученной аммиачной селитры сле - дующие: прочность гранул 1028 г/гран.; слеживаемость 0,16 кгс/см .

сл о |С

СП СП

3 150

Диспер1 атор НФ представляет собой смесь полимерных соединений разной молекулярной массы, образующихся при конденсации сульфокислот нафталина с водным раствором формальдегида и с последующей нейтрализацией едким натром или аммиачной водой. Введение в ядро гранулы аммиачной селитры двухвалентного катиона (Са) позволяет молекуле анионоактивного ПАВ прочно закрепиться на поверхности гранул за счет образования химическо связи.

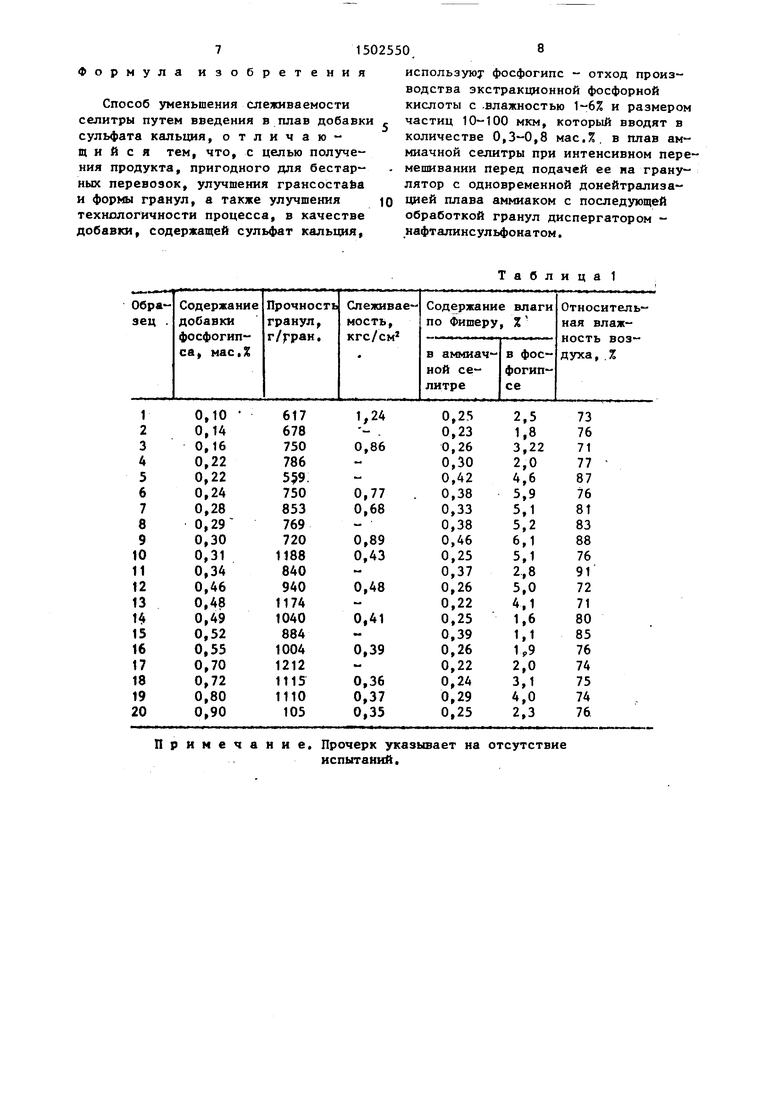

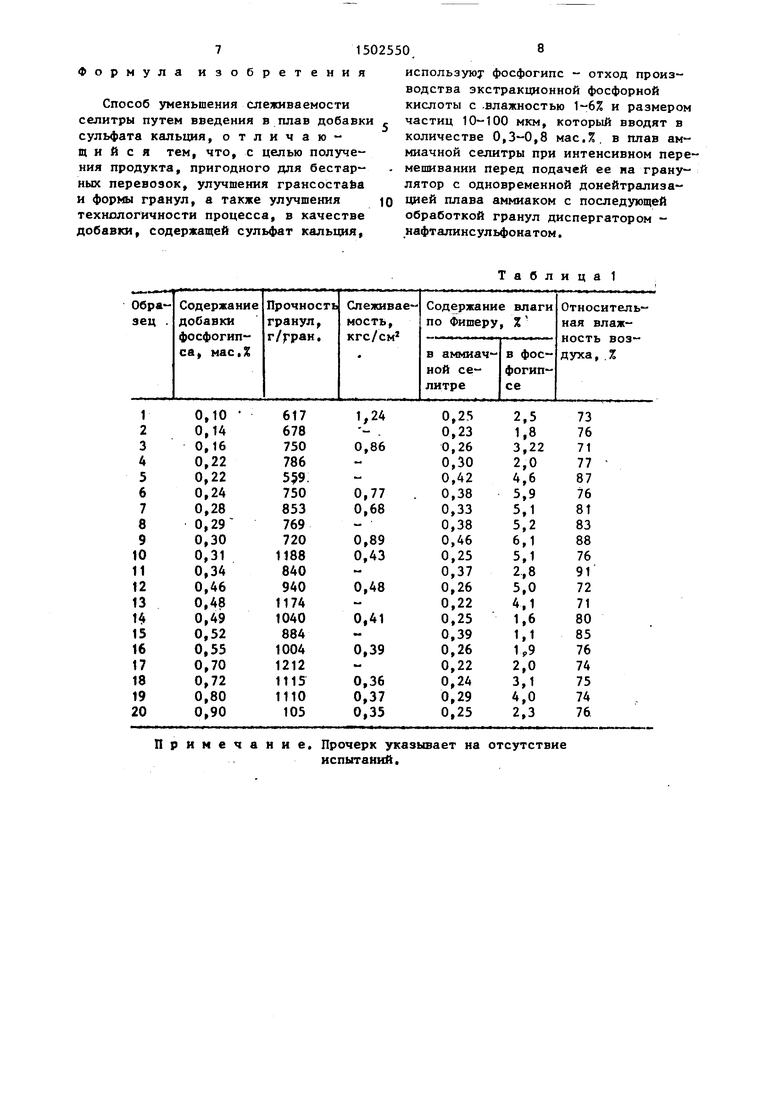

Интервал эффективного действия добавки фосфогипса в сочетании с диспергатором НФ установлен серией опытов, результаты которых представлены в табл.1. Гранулирование плава анмиачной селитры проводят на лабора торном гранулятор-е в жидкой фазе (гексане), Содержание диспергатора НФ в селитре составляет 0,05 - 0,07 мас.%. Испытания образцов на содержание влаги (по Фишеру), прочность и слеживаемость проводят по известным методикам.

Из табл.1- видно, что эффективное действие добавки фосфогипса проявляется в интервале 0,3-0,8 мас.% CaS04 Относительно неОольшая прочность и существенная слеживаемость продукта для образцов может быть объяснена малым содержанием добавки фосфо гипса, а для образца 5 еще и высо- нмм влагосодержанием гранул (0,А2%). Недостаточная прочность для образца 9 объясняется значительным содержанием влаги в селитре. Однако в целом для аммиачной селитры с добавкой фосфогипса не менее 0,3 мас.% с исходной влажностью 1-6% характерно низкое влагосодержание гранул: 0,22-0,29%. Превышение этой величины происходит, в основном, из-за воздействия окружающего воздуха с высокой относительной влажностью - более 85% (образцы 5,9,11 и 15), а также сочетания таких неблагоприятных факторов, как высокая относительная влажность воздуха и недостаточная сушка фосфогипса до влагосодержания более 6% (образец 9). Устранение избыточной влажности воздуха легко достигается кондиционированием воздуха, предусматриваемым общими требованиями к складским помещениям аммиачной се- . Как показали исследования

аммиачной селитры с добавкой фосфогипса, именно влажность исходного фосфогипса и относительная влажность воздуха наиболее сильно влияют на содержание влаги в продукте и, соот

0

5

5

0

,

ность продукта при прочих равных условиях.

Фосфогипс перед подачей в плав высушивают до остаточной влажности 1-6%, измельчают до размера частиц 10-100 мкм и затем вводят в плав нитрата аммония при интенсивном пере- 5 мешивании перед подачей его на грану- лятор с одновременной донейтрализа- цией плава аммиаком.

Предварительная сушка фосфогипса до остаточной влажности 1-6% необходима с целью предотвращения внесения влаги в селитру, так как влага ухудшает качество готового продукта. Так, например, при добавке сырого фосфогипса с содержанием 33% влаги прочность и слеживаемость равны соответственно 801 г/гран, и 0,4 кгс/см, а при добавке предварительно высушен-, кого фосфогипса (до 2,8% ) эти величины равны 832 г/гран, и 0 0,2 кгс/см. Обезвоживание фосфогипса до влажности менее 1% требует существенных затрат, так как скорость сушки фосфогипса резко уменьшается при дальнейшем снижении его влажно сти. Об этом свидетельствуют опыты го сушке. Так, скорость сушки (при 160 С) при изменении влажности фосфо гипса от 6 до 1% уменьшается от 0,17 до 0,004 кг/кг-ч. Обезвоживание фосфогипса до влажности 5-6% не вызывает затруднений и может быть осуществлено в засушливых районах даже под действием солнечных лучей.

После высушивания фосфогипс необходимо измельчить до размера частиц 10-100 мкм для быстрого растворения в плаве и во избежание засорения фильтров, установленных перед грану- лятором, а также отверстий грануяя- тора. Верхний предел размера частиц (100 мкм) обусловлен тем, что более крупные частицы фосфогипса, с одной стороны, медленно растворяются в плаве аммиачной селитры, а с другой

способны забивать фильтр и дале от верстия гранулятора. Нижний предел частиц (10 мкм) объясняется резко возрастающими энергозатратами на измельчение фосфогипса, в результате .

0

5

чего измельчение его до размера менее 10 мкм делается экономически невыгодным.

Высушенный и измельченный фосфо- гипс наиболее целесообразно вводить в плав селитры непосредственно перед грануляцией (после доупарочного аппарата) , Вводить добавку перед вьшарным или доупарочным аппаратами нецелесообразно ввиду возможного образования отложений сульфата кальция на поверхности теплообменников. Для ускорения растворения фос огипса в плаве и выравнивания градиента концентраций добавки фосфогипс необходимо вводить при интенсивном перемешивании. Доней- трапизация плава аммиаком необходима для устранения свободной кислотности фосфогипса с целью повьппения рН готовой продукции до регламентируемой величины (не менее 5).

После гранулирования плава с добавкой фосфогипса в грануляторе, охлаждения гранул в башне и в аппарате кипящий слой сешитру обрабатывают 40%-ным раствором диспергатора ПФ с целью предотвращения продукта от- слеживаемости.

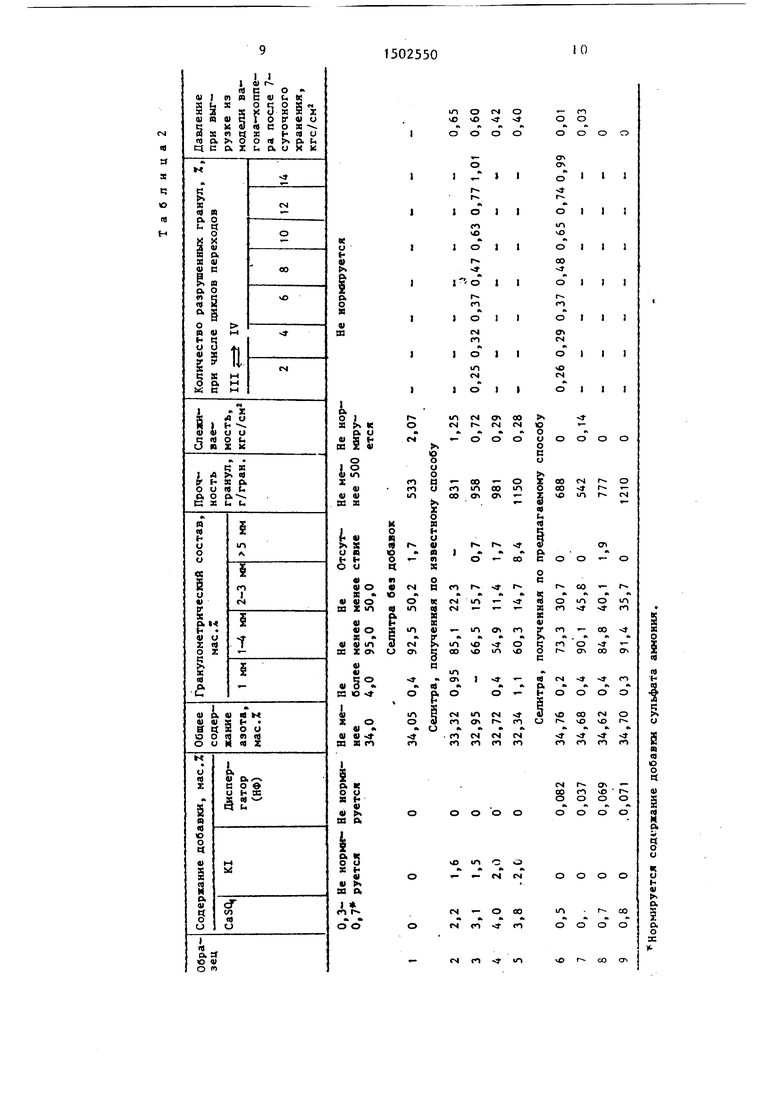

Результаты сопоставительных опытов приведены в табл.2. Содержание влаги в образцах составляет 0,20-0,38%.

В селитре, полученной по известному способу, содержание основного питательного вещества (азота) не достигает нормы ввиду больших добавок (в пределах 3-5 мас.%) сульфата кальция и йодида калия. В продукте, полученном по предлагаемому способу, содержание азота в пределах нормы, т.е. выше 34 мол.% благодаря незначи- тельному разбавлению плава добавкой фосфогипса.

Показателем пригодности продукта для бестарных перевозок является его способность выгружаться из модели самоопрокидывающегося вагона - хоппера после длительного хранения под давлением (имитация нижнего слоя селитры при транспортировке в хоппере) . После 7-суточного «ранения в идентичных условиях селитра, полученная по известному способу, из модели хоппера самостоятельно не выгружается из-за потери сыпучести. Минимальное давление, под которым .происходит истечение селитры из модели, составляет 0,40-0,53 кгс/см (табл.3), т.е. в условиях реального вагона самовыгрузка не обеспечивается

0

0

5 0

5 0 5

давлением столба вышележащей селитры, имеющего величину 0,35 кгс/см . В то же время продукт, полученный по предлагаемому способу, выгружается после хранения самостоятельно или под небольщим избыточным давлением (0,01-0,03 кгс/см) благодаря сохранению сыпучести ввиду минимальной слеживаемости.

Слеживаемость полученной по предлагаемому способу селитры в большинстве случаев понижается до нуля бла- годефя защите поверхности гранул диспергатором НФ, образующим прочную- связь с сульфатом кальция, значительной однородности грансостава и низкой относительной влажности воздуха (менее 68%) в период проведения сопоставительных опытов. При этом Слеживаемость продукта, полученного по известному способу заметно выше (0:28-1,25 кгс/см) ввиду отсутствия защитного покрытия гранул из микропленки ПАВ, введения в состав селитры йодида калия и неоднородности гран- состава. В присутствии катиона К и аниона I активность воды в химических системах значительно повышается. Это приводит к увеличению летучести воды и, в данном случае, к образованию гидратных мостиков между гранулами и росту слеживаемости.

I

Термостабильность селитры, полученной по известному и предлагаемому способам, находится на одном уровне.

Гранулирование продукта по известному способу осложняется частыми . забивками фильтра и отверстий для истечения плава. В то же время при гранулировании по предлагаемому способу забивки отсутствуют.

Для селитры по известному способу форма гранул неправильная, а для селитры по предлагаемому способу большинство гранул имеет строго шарообразную форму. Получение продукта по предлагаемому способу может быть реализовано на промьшшенном агрегате в обычном режиме и на известных гра- нуляторах. В то же время, удовлетворительное гранулирование плава, содержащего добавки сульфата кальция и йодида калия в значительном количестве (3-5 мас.%), требует подбора специальных условий и типа грануля- тора.

Формула изобретения

Способ уменьшения слеживаемости селитры путем введения в плав добавк сульфата кальция, отличаю щ и и с я тем, что, с целью получения продукта, пригодного для бестарных перевозок, улучшения грансостаба и формы гранул, а также улучшения технгшогичности процесса, в качестве добавки, содержащей сульфат кальция.

испольэуюу фосфогипс - отход производства экстракционной фосфорной кислоты с -влажностью 1-6% и размером частиц 10-100 мкм, который вводят в количестве 0,3-0,8 мас.%, в плав аммиачной селитры при интенсивном перемешивании перед подачей ее па грану- лятор с одновременной донейтрализа- цией плава аммиаком с последующей обработкой гранул диспергатором - нафталинсульфонатом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1994 |

|

RU2078065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЧНЫХ ГРАНУЛ АММИАЧНОЙ СЕЛИТРЫ | 2001 |

|

RU2241691C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ ПОРИСТОЙ АММИАЧНОЙ СЕЛИТРЫ | 2015 |

|

RU2599170C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2004 |

|

RU2261842C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2014 |

|

RU2591947C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2004 |

|

RU2241668C1 |

| ПОРИСТАЯ АММИАЧНАЯ СЕЛИТРА ДЛЯ ИЗГОТОВЛЕНИЯ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2004 |

|

RU2265002C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ИЗВЕСТКОВО-АММИАЧНОГО УДОБРЕНИЯ | 2007 |

|

RU2367638C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2009 |

|

RU2396239C1 |

| Способ получения гранулированной аммиачной селитры | 1974 |

|

SU525652A1 |

Изобретение относится к промышленности минеральных удобрений, а именно к производству аммиачной селитры, и может быть использовано для уменьшения слеживаемости аммиачной селитры, пригодной для бестарных перевозок. Целью изобретения является получение продукта, пригодного для бестарных перевозок, улучшение грансостава и формы гранул, а также технологичности процесса. Для уменьшения слеживаемости аммиачной селитры путем введения в плав нитрата аммония добавки сульфата кальция в качестве добавки используют отход производства экстракционной фосфорной кислоты, фосфогипс влажностью 1-6% и размером частиц 10-100 мкм, который вводят в количестве 0,3-0,8% мас.% в плав нитрата аммония при интенсивном перемешивании перед подачей его на гранулятор с одновременной донейтрализацией плава аммиаком с последующей обработкой диспергатором-нафталинсульфонатом (НФ). 2 табл.

Примечание. Прочерк указывает на отсутствие

испытаний.

Таблица 1

| Способ уменьшения слеживаемости гранулированной аммиачной селитры | 1983 |

|

SU1129194A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1989-08-23—Публикация

1984-08-15—Подача