Изобретение относится к способам переработки мазута и может быть использовано в нефтеперерабатывающей про14 шленности.

Цель изобретения - снижение энергозатрат и увеличение выхода бензиио- вой фракции.

Пример 1.В качестве исходного сырья используют мазут, имеющий следующие качественные показатели:

Плотность, pV 0,953

Температура застывания, С19

Вязкость при

80 С7,6

Содержание серы,

мас.%2,7

Фракционный состав, об.%:

и.к., с 247

Выкипает до

360°С8

Выкипает до

500°С52

Исходный мазут после теплообмена и нагрева в печи до 390 С направляют в вакуумную колонну, где его разделяют на дизельную фракцию, вакуумный газойль и гудрон. Вакуумный газойль отбирают при 320 С, а гуд- рои - при 375°С. Вакуумный газойль при 320 С непосредственно направляют в секцию гидроочистки, где после смешения с водородсодержащим газом,

теплообмена и нагрева в печи до 400 приводят в контакт с алюмоникельмо- либденовым катализатором, содержащим гидроксилированный силикат (6XSiO). Давление гидроочистки 5,0 МПа. Гаэо- продуктовую смесь после контактирования с катализатором подают в горячий сепаратор при 410 С, где разделяют на гидрогенизат (жидкая фаза) и бензин и газ (паровая фаза). Гидрогенизат без промежуточного теплообмена и стабилизации при 410°С направляют в захватное устройство лифт-реактора на каталитический кре-

КИНГ.

Газовую фазу охлаждают путем теплообмена до 40 С и направляют на сепарацию Выделенный водородсодержа- щий газ после очистки и нагрева в теплообменниках направляют на смешение с вакуумным газойлем, подаваемым на гидроочистку о Газ и бензин из холодного сепаратора подают в секцию абсорбции и газофракционирова- нйя.

Гудрон, выделенный в блоке вакуумной перегонки мазута, подвергают виброкрекингу в змеевиках печи, а затем в реакционной камере при 460 С, давлении 1,2 МПа с последующим выделением газа и бензина путем ректификации. I

В результате проведения процесса

по предложенному способу получают, мас.%:

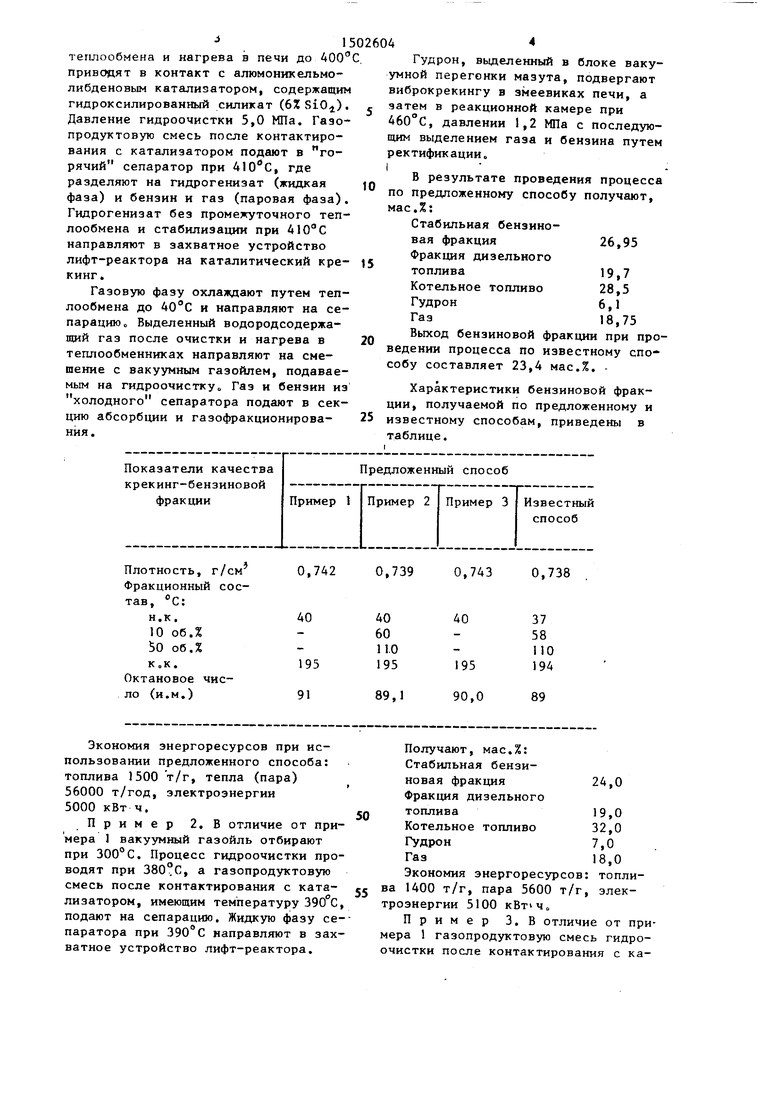

Стабильная бензиновая фракция26,95 Фракция дизельного топлива19,7 Котельное топливо 28,5 Гудрон 6,1 Газ 18,75 Выход бензиновой фракции при проведении процесса по известному способу составляет 23,4 мас.%. Характеристики бензиновой фракции, получаемой по предложенному и известному способам, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| Способ переработки газойлевых, масляных фракций и нефтяных остатков | 1987 |

|

SU1427002A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2021 |

|

RU2774177C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2021 |

|

RU2771842C1 |

| Способ переработки нефтяных фракций | 1990 |

|

SU1696459A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2017 |

|

RU2671640C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2016 |

|

RU2613634C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2006 |

|

RU2309974C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2008 |

|

RU2378322C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2002 |

|

RU2232183C1 |

Изобретение касается нефтепераработки , в частности, переработки мазута с получением стабильной бензиновой фракции дизельного и котельного топлива. Цель - снижение энергозатрат и увеличение выхода бензиновой фракции. Переработку мазута ведут в вакуумной колонне с отбором дизельной, газойлевой фракции и гудрона, висбрекинга гудрона. Затем газойлевую фракцию подают на гидроочистку при температуре (300-320°С) ее отбора из вакуумной колонны. Полученную газопродуктовую смесь гидроочистки сепарируют при 360-410°С с последующим каталитическим крекингом и выделением бензиновой фракции. Выход последней 24-26,95%, фракции дизельного топлива 19-19,7%, котельного топлива 28,5-32%, гудрона 6,1-7% и газов 18-18,75%. Эти условия позволяют снизить энергозатраты по топливу до 1400-1500 т/г., тепла [пара] до 56000 т/г, электроэнергии до 5000 кВт.ч. 1 табл.

Плотность, г/см Фракционный сос0,742

40

Экономия знергоресурсов при использовании предложенного способа: топлива 1500 т/г, тепла (пара) 56000 т/год, электроэнергии 5000 кВт ч.

Пример 2.В отличие от примера 1 вакуумный газойль отбирают при 300°С. Процесс гидроочистки проводят при 380°С, а газопродуктовую смесь после контактирования с катализатором, имеющим температуру З90 с, подают на сепарацию. Жидкую фазу сепаратора при 390°С направляют в захватное устройство Лифт-реактора.

0,739

0,743

0,738

40 60 11.0

40

37 58 ПО

0

5

Получают, мас.%: Стабильная бензиновая фракция 24,0 Фракция дизельного топлива19,0

Котельное топливо 32,0 Гудрон7,0

Газ18,0

Экономия энергоресурсов: топлива 1400 т/г, пара 5600 т/г, электроэнергии 5100 о

Пример З.В отличие от примера 1 газопродуктовую смесь гидроочистки после контактирования с ка горячую

талиэатором направляют для нагрева газосырьевой смеси гидроочистки, При этом температура гидрогенизата снижается до 360°С. При 360 С проводят сепарацию газопродуктовой

сепаратора направляют .

Получают, мас.%

Стабильная беизиновая фракция

смеси. Жидкую фазу горячего

в лифт-реактор при

Фракция дизельного топлива Котельное топливо Гудрон Газ Экономия энергоресурсов:

26,4

19,6 29,0 6,3 18,7 топлива 1300 т/г, пара 56000 т/г, электроэнергии 5500 кВт-ч.

Таким образом, использование предложенного способа позволяет снизить расход топлива, пара и электроэнергии, повысить выход бензиновой

фракции без ухудшения качества целевых продуктов.

Формулаизобретения

Способ переработки мазута путем перегонки в вакуумной колонне с отбором дизельной, газойлевой фракции и

д гудрона, висбрекинга гудрона, гидроочистки газойлевой фракции с получением газойлевой фракции с получением газопродуктивной смеси, последующей ее сепарации при повышенной темперч5 туре и каталитическим крекингом отсе- парированной газойлевой фракции с получением бензиновой фракции, отличающийся тем, что, с целью снижения энергозатрат и увеличе0 иия выхода бензиновой фракции, газой- левую фракщж подают на гидроочистку при температуре отбора вакуумной колонны 300-320°С и сепарацию проводят при ЗбО-АЮ С.

Авторы

Даты

1989-08-23—Публикация

1987-06-30—Подача