Изобретение относится к способу переработки газойлевых; каспяных фракций и нефтяных остатков и мелеет быть использовано в нефтеперерабатывающей промьшшенности.

Целью изобретения является снижение расхода водородсодер:-::ат,его газа (ВСГ) и энергозатрат на процесс,

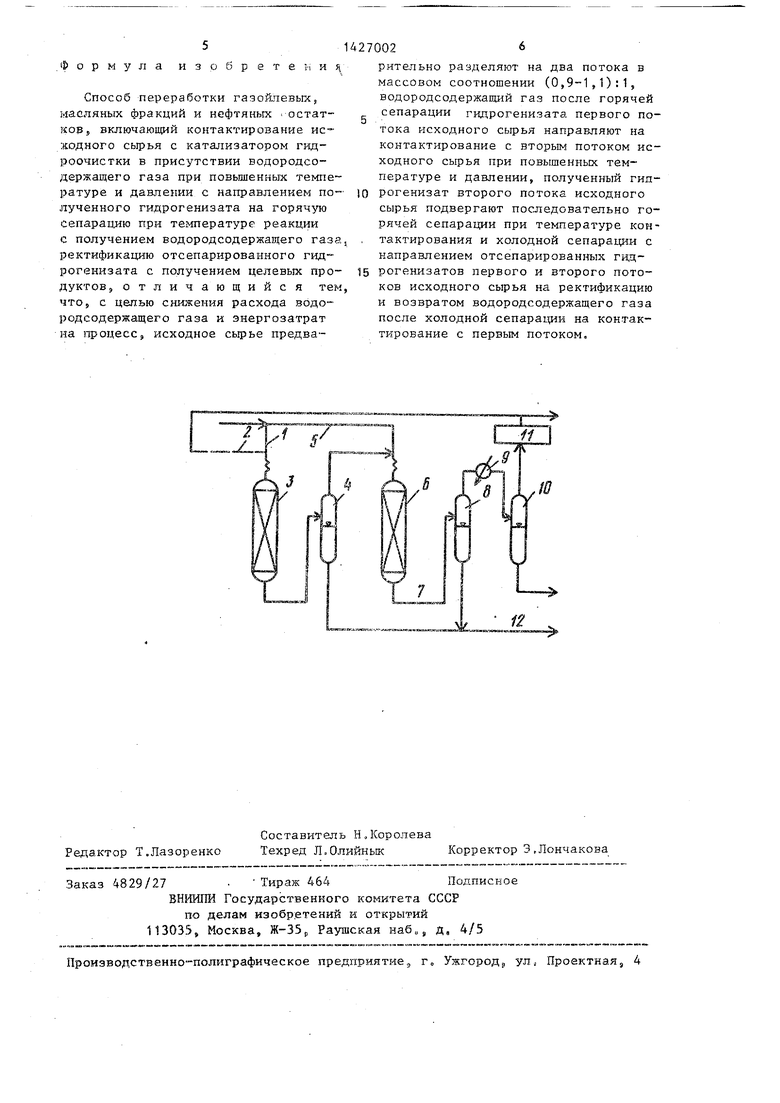

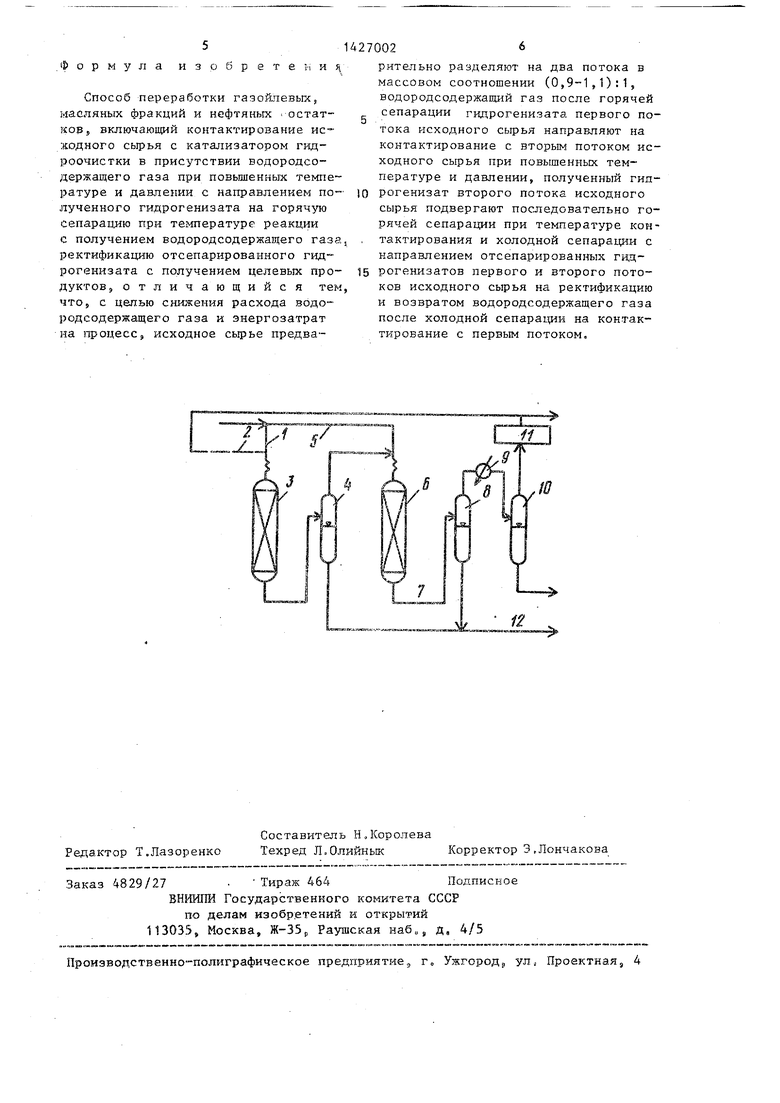

На чертеже представлена принципи альная схема проведения способа,

: Исходное сырье разделяют на два потока в соотношении ()°1 и первый поток по линии 1 в смеси с ВСГ, подаваемым по линии 2 после нагрева в печи, направляют на контактирование с катализатором в первый реактор 3. Газопродуктовую смесь по ле реактора 3 направляют в горячий сепаратор 4, где сепарацию фаз про водят при температуре реакции. Газовую фазу сепаратора 4 сме шивают со вторым потоком сырья, подаваемым по линии 5 и после нагрева полученную смесь направляют на контактирование с катализатором-в реактор 6. Газопродуктовую смесь по линии 7 напра ляют в горячий сепаратор 8,, где при температуре реакции проводят разделение фаз. Газовую фазу сепаратора В после охлаждения и холодильнике 9 направляют в сепаратор 10 где выделяют ВСГ. Последний после прохождения секции, очистки 11 возвращают в систему по линии 2..Жидкие фазы сепараторов 4 и 8 смешивают и направляют на ректификацию по линии 1 2

Пример 1. В качестве сырья используют вакуумный газойль следук щего качества;

Плотность, кг /м

Содержание 5мае.%s

сера

азот

Фракционный состав.

н,к.

50%

917

°г.

, L

3,2 0,11

к, к

203 411 503

Сьфье (газойлевую фракцию) разделяют на два rfOTOKa в массовом- соотношении 1S1 :1, Первый поток сме- пшвают с ВСГ в соотношении 850 км /м сырья первого реактора. Нагревают до и под давлением- 5 МПа с объемной скоростью 0,75 подают на контактирование с катализатором гидроочистки в реактор 3. Газопродувную смесь при температуре реакци направляют в горячий сепаратор 4.

0

5

0

5

Газовую фазу сепаратора 4 смешивают с вторым сырьевым потоком и после нагрева до направляют на контактирование с катализатором ri-щ- роочистки в реактор 6, Газопродуктовую смесь после реактора 6 направляют в горячий сепаратор 8, где при температуре реакции вьщеляют ВСГ, Т1ос.педний после охлалздения в холодильнике 9 до 40 С направляют на сепарацию в сепаратор 10, а затем после очистки возвращают в систему. Жидкие фазы сепараторов 4, 8 и 10 направляют на ректификацию.

Выход жидких продуктов составляет 97,4 мас.%э в том числе, мас,%: бензиновая фракция 1, фракция 160-350 С 13,1, газойль 84 ,,3 После гидроочистки получают гидрогенизат следующего -качества;

ПлотсЮстЬ; кг/м 881

СодержаниеS мас.%;

сера0s17

азот0,06

о Фракционный, состав J.. С

н,к.230

50%386

к,к488

Расход водорода на реакц ию О,. 56 мас,%. Количество и;иркулирую щего ВСГ состав.пяет 445 перерабатываемого сырья, в известном способе - 850 сырья

Сравнительный-удельный расход энергозатрат для примера 1 приведен в табло 1.

Таблица 1

ьюказатели

(пособ

5

0

ТОПЛИВО; кг/т

Электроэнергия 5

кВт .ч/т

Вода оборотная,

м -у т

Пар водяной,

ГДж/т

п-р ед лага емьп%

3,5 2К5 4 4,0

известный

24

sO

Пример

В о-тлич-ие от паймера 1 сырье делят на два потока в массовом соотношении 1:1,

При этом кратность циркуляции ВСГ составляет 425 HnVn переработанного сырья, для известного способа 850 нм /м ,

Удельный расход энергоресурсов следующий:

Топливо, кг/т3,3

Электроэнергия, кВт-ч/т20

Вода оборотная,м VT3,95

Водяной пар,ГДж/т4,0

Пример 3. В отличие от примера 1 сырье делят в массовом соотношении 0,9:1. Расход ВСГ составляет 447 нм /м , а удельный расход топлив снижается с 5 до 3,7 кг/т сырья.

Пример 4. В отличие от примера 1 в качестве сьфья используют масляную фракцию следующего качества:

Пределы кипения, °С 370-500 Показатель преломления при 50 С1,4987 Содержание, мас.%: сера1,73 азот 0,1 После гидроочистки получают масляный дистиллят следуюп;(его качества: Пределы кипения, 370-495 Показатель преломления при 50°С 1,4930 Содержание, мас.%: сера 0,5 азот Отсутствуе Выход дистиллята после гидроочист ки 97,5 мас.%.

Условия гидроочистки следуюпц1е: давление 3,5 МПа, температура 360 С, объемная скорость подачи сырья 2,0 ч Кратность циркуляции ВСГ составляет 445 перерабатываемого сырья, по известному способу - 850 . Сравнительный удельный расход

энергозатрат приведен в табл.2.

Таблица 2

0

5

Пример5. В отличие от примера 1 перерабатывают мазут следующего качества:

Плотность, кг/м 954

Содержание, мас.%:

сера

азот

металлов (N + V)

3Q о

0,21

0,0046

8,5

Коксуемость, мас.%: Получают очищенньй мазут следующего качества:

907

Плотность, кг/м. Содержание, мас.%: сера0,3

SoT0,11

металлы (N + V) 0,0015 Коксуемость, мас.% 3,0 Выход дизельной фракции 8,1 мас.%, котельного топлива 85,5 мас.%.

Технологические параметры процесса;

5

0

10

450

0,9

Давление, МПа

Температура, С

Объемная скорость

подачи сырья,

В отличие от аналога кратность циркуляции ВСГ составляет 445 перерабатываемого сырья (850 нм /м в аналоге). Сравнительный удельный расход энергозатрат для примера 5 приведен в та&л.З.

Таблица 3

35

40

Топливо, кг/т1315 Пар, ГДж/т 0,05 0,05

Электроэнергия,

кВт.ч/т2833

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки нефтяных фракций | 1990 |

|

SU1696459A1 |

| Способ переработки мазута | 1987 |

|

SU1502604A1 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ БЕНЗИНОВОЙ ФРАКЦИИ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2001 |

|

RU2206601C2 |

| СПОСОБ СТАБИЛИЗАЦИИ КЕРОСИНОВЫХ ФРАКЦИЙ | 2013 |

|

RU2535493C2 |

| Способ гидроочистки дизельного топлива | 2019 |

|

RU2691965C1 |

| Способ гидроочистки дизельного топлива | 2022 |

|

RU2798566C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ БАЗОВЫХ МАСЕЛ | 2013 |

|

RU2544996C1 |

| СПОСОБ ОЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 1997 |

|

RU2134287C1 |

| Способ гидроочистки нефтяных фракций | 1983 |

|

SU1142500A1 |

| Способ получения гидроочищенного дизельного топлива широкого фракционного состава | 1989 |

|

SU1680761A1 |

Изобретение касается переработки газойлевых,масляных фракций инеф- тяных остатков, что может быть использовано в нефтепереработке. Процесс ведут разделением исходного сырья на два потока в массовом соотношении (0,9-1,1):1 с последовательным раздельным контактированием с ка тализатором гидроочистки при , давлении 5 МПа в присутствии водо- родсодержащего газа Полученный гид- рогенизат направляют на горячую сепарацию при температуре реакции с получением водородсодержащего газа, который направляют на контактирование со вторым потоком исходного сырья. Полученный при этом гидрогени- зат также направляют сначала на горячую сепарацию, а затем на холоднуЮ1 Вьщеленные отсепарированные гидро- генизаты от обоих потоков подвергают ректификации с выделением целевых продуктов и водородсодержащего газа, возвращаемого на контактирование с первым сырьевым потоком,Эти условия снижают расход водородсодержащего газа и энергозатраты на процесс с 33 до 28 при выходе целевого .топлива (котельного) 85,5% и расходе водородсодержащего газа 0,56 мас.%. Причем количество цир- . кулирующего газа снижается с 850 до 145 . 1 ил. с $ сл 4 кэ

Топливо, кг/т

Электроэнер гия, кВт-ч/т

Вода оборотная, Водяной пар,ГДж/т

Во всех примерах качество получаемых продуктов по известному и предлагаемому способам одинаково.

Таким образом,способ согласно изо- бретению позволяет снизить расход водородсодержащего гаэга на процесс, а также сократить энергозатраты на его проведение.

.формула и 3 о 6 р е т е i-i и i|

Способ переработки газойлевых, масляных фракций и нефтяных . остат- Kopj включающий контактирование ис- жодного сырья с катализатором гидроочистки в присутствии водородсо- держащего газа при повьшенньгх температуре и давлении с направлением полученного гидрогенизата на горячую сепарацию при температуре реакции с получением водородсодержащего rasaj ректификацию отсепарированного гидрогенизата с получением целевых: продуктов j отличающийся тем, 4TOj с целью снижения расхода водородсодержащего газа и энергозатрат на 11роцесс, исходное сырье предварительно разделяют на два потока в массовом соотношении (О,9-1,1)Н, водородсодержащий газ после горячей сепарации гидрогенизата первого потока исходного сьфья направляют на контактирование с вторым потоком исходного сырья при повышенных температуре и давлении, полученный гипрогенизат второго потока исходного сырья подвергают последовательно горячей сепарации при температуре контактирования и холодной сепарации с направлением отсепарированных гидрогенизатов первого и второго потоков исходного сырья на ректификацию и возвратом водородсодержащего газа после холодной cenapaipiH на контактирование с первым потоком.

| Способ гидроочистки нефтяных фракций | 1983 |

|

SU1142500A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Альбом технологических схем процессов переработки нефти и газа / Под ред | |||

| Б.И.Бондаренко | |||

| М.: Химия, 1983, с.55-57. | |||

Авторы

Даты

1988-09-30—Публикация

1987-01-26—Подача