3150

тур 800-600°С со скоростью I7- связано с условиями формирования бейнитной структуры. Снижение скорости охлаждения ниже 17 С/с ве- дет к образованию ферритоперлитной структуры и резкому падению прочностных характеристик, а увеличение скорости более 40°С/с ведет к образованию мартенсита, вследствие чего рез- ко снижается пластичность и стойкость сварного шва при сварке стали у потребителя.

Изменение скоростей в области формирования бейнитной структуры (550- З50 с) ведет к получению при скорости вьппе 16° С/с нижнего бейнита, близкого по своим свойствам мартенситу, что резко снижает диффузионные процессы и тем самым ухудшает пластические свойства, а снижение скорости ниже 5 С/с приводит к образованию верхнего бейнита, что не обеспечивает получение требуемых прочностных свойств.

Скорости охлаждения в области 350-200 (0,5-3°С/с) выбраны из соображения получения нормальной адсорбции водорода из готового проката Увеличение скорости выше 5 С/с прак- тически приостанавливают быстро протекающие диффузионные процессы, а снижение менее 0,5 с/с практически уже не сказывается на скорости диффузионных процессов.

В сталях беЛнитного класса, упрочненных по предложенным режимам, обеспечивается высокая степень адсорбции водорода из металла, снижается длительность обезводороживания более чем в 3 раза (6 ч вместо 20 ч по известному способу) и существенно повышаются пластические свойства готового проката.

После выхода заготовок из послед- ней клети стана и в результате двух- стадийного охлаждения в колодцах для замедленного охлаждения с регламентируемой скоростью охлаждения (17- 40°С/с в интервале температур 800- 550°С, 5-16°С/с в интервале 550- ) с последующей выдержкой при 350-200°С в течение 1-6 ч происходит достаточно полное удаление водорода из бейнитной структуры. Повыша- готся пластические свойства горячекатаной арматуры и исключается необходимость проведения дополнительной ее термической обработки.

Продолжительность выдержки менее 3,0 ч не обеспечивает требуемую степень обезводороживания, а наличие в заготовках избыточного количества водорода приводит к ухудшению пластических свойств готовой арматуры. Выдержка более 6,0 ч не приводит к заметному изменению (приросту) механических свойств и требует значительных энергетических затрат.

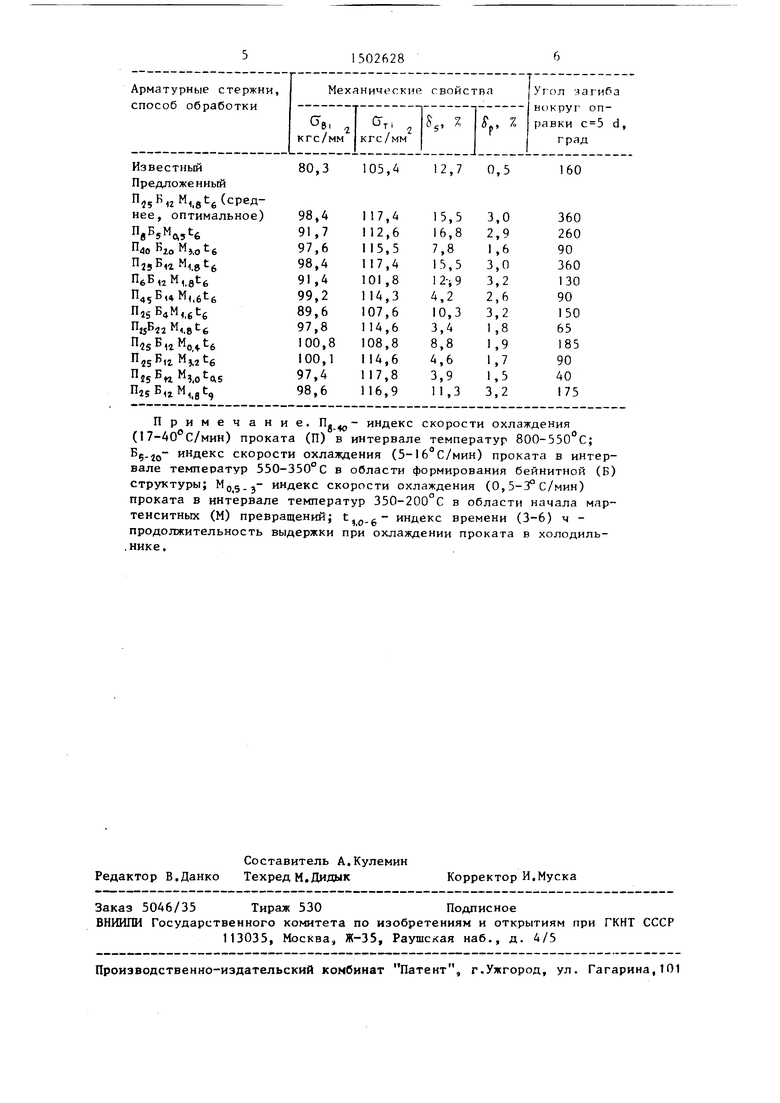

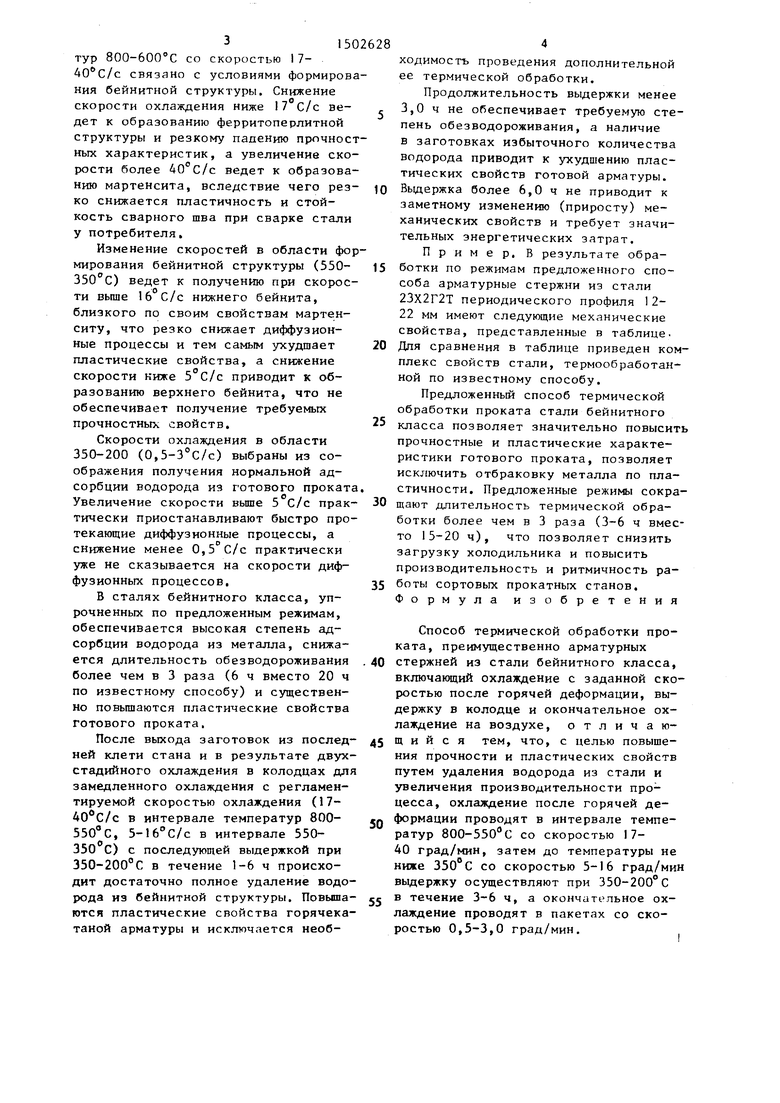

Пример. В результате обработки по режимам предложенного способа арматурные стержни из стали 23Х2Г2Т периодического профиля 12- 22 мм имеют следующие механические свойства, представленные в таблице. Дпя сравнения в таблице приведен комплекс свойств стали, термообработан- ной по известному способу.

Предложенный способ термической обработки проката стали бейнитного класса позволяет значительно повысит прочностные и пластические характеристики готового проката, позволяет исключить отбраковку металла по пластичности. Предложенные режимы сокращают длительность термической обработки более чем в 3 раза (3-6 ч вместо 15-20 ч), что позволяет снизить загрузку холодильника и повысить производительность и ритмичность работы сортовых прокатных станов. Формула изобретения

Способ термической обработки проката, преимущественно арматурных стержней из стали бейнитного класса, включающий охлаждение с заданной скоростью после горячей деформации, выдержку в колодце и окончательное охлаждение на воздухе, отличающийся тем, что, с целью повышения прочности и пластических свойств путем удаления водорода из стали и увеличения производительности процесса, охлаждение после горячей деформации проводят в интервале температур 800-550 С со скоростью 17- 40 град/мин, затем до температуры не ниже 350°С со скоростью 5-16 град/ми выдержку осуществляют при 350-200°С в течение 3-6 ч, а окончательное охлаждение проводят в пакетах со скоростью 0,5-3,0 град/мин.

B.jQ- индекс скорости охлаждения (5-16 С/мин) проката в интервале температур 550-350 С в области формирования бейнитной (Б) структуры; индекс скорости охлаждения (0,5-3° С/мин) проката в интервале температур 350-200°С в области начала мар- тенситных (М) превращений; t.- индекс времени (3-6) ч - продолжительность выдержки при охлаждении проката в холодиль- , инке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки проката | 1989 |

|

SU1731834A2 |

| Способ термической обработки проката | 1986 |

|

SU1421781A1 |

| Способ термической обработки низколегированных арматурных сталей | 1981 |

|

SU1002374A1 |

| Способ удаления водорода из заготовок сталей | 1990 |

|

SU1730179A1 |

| Способ изготовления проката | 1981 |

|

SU1006509A1 |

| Способ производства высокопрочной стержневой арматуры | 1986 |

|

SU1335573A1 |

| Способ изготовления термоупрочненной арматурной стали в мотках | 1990 |

|

SU1770386A1 |

| Способ термического упрочнения проката | 1977 |

|

SU744038A1 |

| Способ термической обработки толстолистового проката | 1988 |

|

SU1549999A1 |

| Способ изготовления высокопрочной прутковой арматуры из среднеуглеродистых легированных сталей | 1987 |

|

SU1491895A1 |

Изобретение относится к термической обработке стали и может быть использовано в черной металлургии при изготовлении высокопрочной арматуры. Цель изобретения - повышение прочностных и пластических свойств путем удаления водорода из стали и увеличение производительности процесса. Заготовки арматурной стали с температурой конца прокатки 800-500°С охлаждают со скоростью 17-40°С/мин, затем в области формирования бейнитной структуры в интервале 550-350°С - со скоростью 5-16°С/мин с последующей выдержкой при 350-200°С в течение 1-6 ч и подвергают охлаждению в пакетах со скоростью 0,5-3°С/мин. Способ позволяет путем сочетания оптимальных скоростей охлаждения в различных температурных интервалах добиться оптимальной структуры стали, высокой степени обезводороживания, высокой прочности и пластичности арматурных прутков при повышении производительности и экономии энергетических затрат. 1 табл.

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ термической обработки заготовок из сталей бейнитного класса | 1974 |

|

SU501086A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-08-23—Публикация

1987-08-14—Подача