Изобретение относится к области металлургии, а именно к термической обработке сталей бейнитного класса, предназначенных для изготовления высокопрочной арматуры и является усовершенствованием изобретения поавт.св. Мг 1502628.

В основном изобретении описан способ термической обработки проката, применяемый для упрочнения арматурных стержней из стали бейнитного класса. Сущность изобретения заключается в том, что регулируемое охлаждение заготовок из стали бейнитного класса проводят с температуры конца горячей деформации в области температур 800-550°С со скоростью 17-40°С/мин, а затем в области формирования бейнитной структуры при температуре 550-350°С со скоростью 5-16 С/мин с последующей выдержкой при температуре выше начала мартенситных превращений 350-200°С в течение 1-6 ч и охлаждение в пакетах со скоростью 0,5-3°С/мин.

Этот способ термической обработки позволяет значительно повысить прочностные и пластические характеристики готового проката, существенно сокращает длительность термической обработки, позволяет снизить загрузку холодильника и повысить производительность работы сортовых прокатных станов. При выплавке сталей в электропечах с последующим вакуумированием слитка достигоается высокая степень дегазации и, в частности, обезводороживания, что позволяет исключить образование трещин, особенно в стали с бейнитной и мар- тенситной структурами, отличающимися низкими коэффициентами диффузии водорода и высоким уровнем внутренних напряжений.

Недостатком предлагаемого способа термической обработки являются ограниченная область использования - только для металла, выплавляемого в электрометаллургических печах с последующим вакуумироСО

С

vj со

со

CJ

Јь

к:

ванием. Необходимость производства в больших объемах высокопрочной арматуры стали классов V и VI для строительной промышленности при выпуске предварительно напряженных строительных конструкций потребует использования высокопроизводительного плавильного оборудования. При этом металл разливается в ковши большой емкости. Дегазация металла в этих устройствах в настоящее время является задачей практически неразрешимой. В результате в заготовках наблюдается избыточное количество водорода, что приводит к ухудшению пластических свойств готовой арматуры резкому ее охрупчиванию, а порой и полом- кам прутков под действием собственного веса. Таким образом, данный способ термической обработки не применим при производстве проката из стали бейнитного класса, выплавляемой в мартеновских пе- чах, и не подвергнутой специальной адсорбционной обработке.

Целью изобретения является снижение трещинообразования проката, полученного из бейнитных сталей, повышение его прочности, пластичности и предела выносливости при совместном воздействии постоянного растягивающего напряжения и ассиметричного циклического напряжения.

Цель достигается тем, что непосредственно после окончательного охлаждения проката, термообработанного по известному способу осуществляют нагрев проката до 230 330°С и выдержку при данной темпера- туре в течение 2-6 ч с последующим охлаждением.

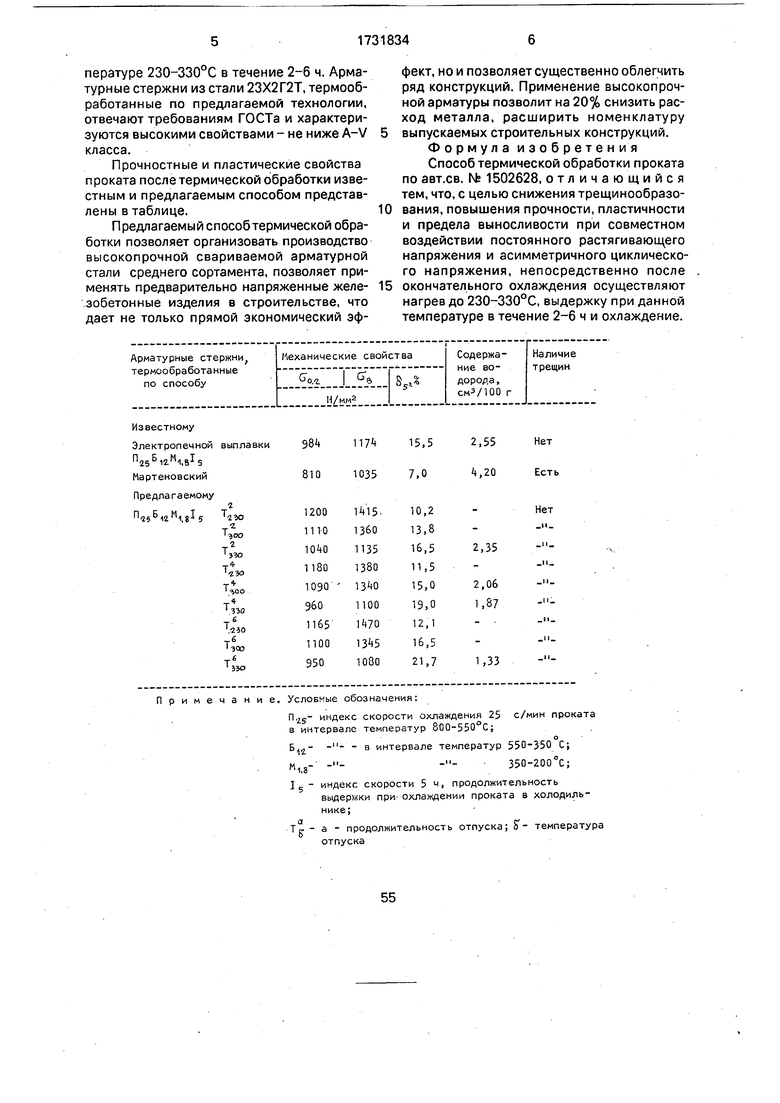

Предлагаемый способ обеспечивает повышение прочностных и пластических свойств, а также значительно повышает со- противление циклическим и динамическим нагрузкам, Это является весьма существенным, учитывая условия эксплуатации арматурных стержней в высоконагруженных железобетонных конструкциях в сейсмиче- ских районах нашей страны при многократ- ных кратковременных циклических нагрузках. Такие процессы хорошо описываются усталостными кривыми, включающими постоянное растягивающее напряжение и циклические пульсирующие нагрузки.

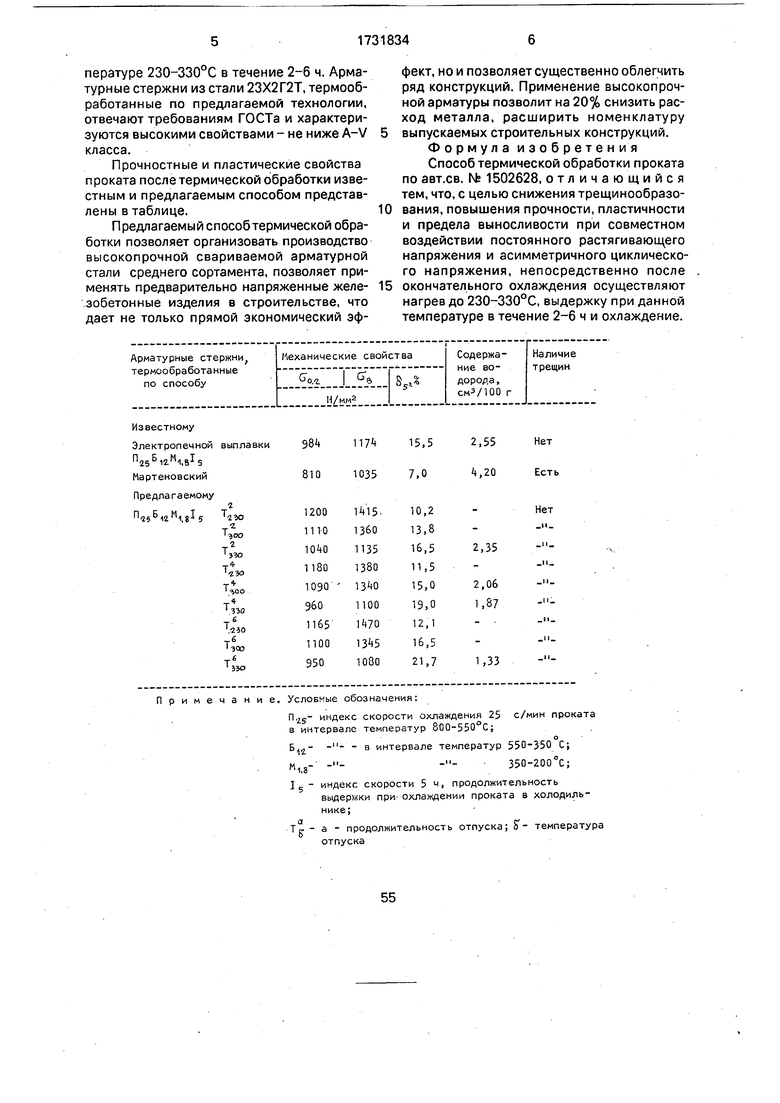

Специальными исследованиями, выполненными на натурных образцах из перио- дического профиля с черновой поверхностью на базе 2 -10 циклов, на установке ЦР-ЮО, установлен температурный диапазон отпуска. Оптимальной областью температур является интервал 230-330°С,

На чертеже представлены графики зависимости усталостной долговечности стали 23X2Г2Т при циклическом нагружении при температурах отпуска: 230°С (кривая 1), 330°С (кривая 2) и после обработки по прототипу (кривая 3).

Низкотемпературный отпуск в заданном диапазоне позволяет практически снять внутренние напряжения в прокате, что делает их безопасными с точки зрения трещинообразования. Для определения степени обезводороживания стали 23Х2Г2Т, термообработанной по предлагаемому способу, проведено исследование изменения содержания водорода в стали по переделам. Предложенный режим обеспечивает обезводороживание металла до уровня (менее 3 см /100 г), исключающего опасность последующего образования водородного растрескивания проката. Низкая газонасыщенность проката гарантирует высокие эксплуатационные характеристики арматурных стержней, надежность строительных конструкций, использующих данную термоупрочненную арматуру.

Пример. Выплавляли сталь 23Х2Г2Т в 600-тонной мартеновской печи, работающей скрап-рудным процессом, с применением кислорода 2000 м3/ч для продувки ванны в период плавления и доводки. С целью обеспечения однородности металла по химическому составу и повышения выхода годного жидкой стали использовали продувку стали в ковше аргоном. Ее вели в течение 15-20 мин при давлении 3±1 атм до получения чистого зеркала поверхности металла.

Нагрев слитков под прокатку составлял 1260±10°С. Прокатку на блюминге 1250 вели за 9 проходов на блюмсы сечением 380x410 мм, затем после огневой зачистки в потоке непрерывно-заготовочного стана 850/730/530 прокатывали на заготовку квадрат 100 мм. Последние при температуре 425±75°С загружали в неотапливаемые колодцы, где их выдерживали в течение 60- 100 ч. Затем заготовки нагревали до температуры 1200±20°С, прокатывали на стане 350 на периодические профили 16-40 мм. Регулируемое охлаждение проводили с температуры окончания горячей деформации (в интервале 800-550°С со скоростью 17- 40°С/мин, в интервале 500-350°С со скоростью 5-16°С/мин) с последующей выдержкой при температуре 350 200°С в течение 3-6 ч и охлаждением со с оростью 0,5-3,0°С/мин. Готовый прокат подвергали низкотемпературному отпуску в печи на адьюстаже сортопрокатного цеха при температуре 230-330°С в течение 2-6 ч. Арматурные стержни из стали 23X2Г2Т, термооб- работанные по предлагаемой технологии, отвечают требованиям ГОСТа и характеризуются высокими свойствами - не ниже A-V класса.

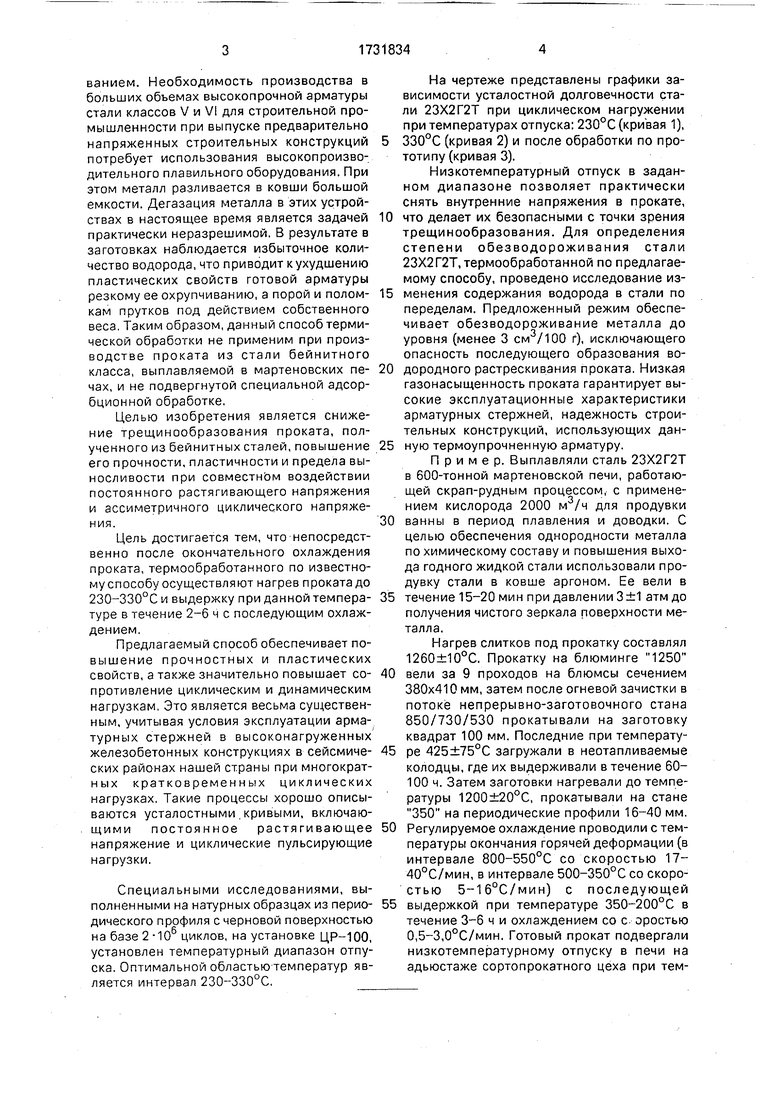

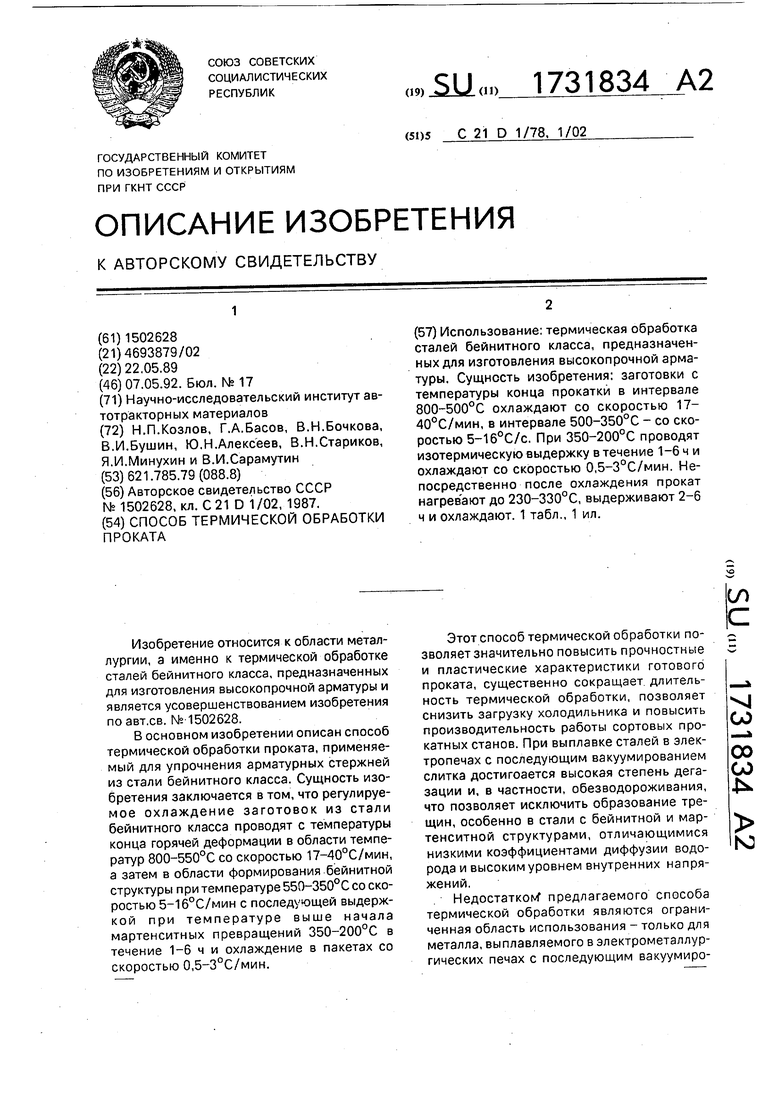

Прочностные и пластические свойства п роката после термической обработки изве- стным и предлагаемым способом представлены в таблице.

Предлагаемый способтермической обработки позволяет организовать производство высокопрочной свариваемой арматурной стали среднего сортамента, позволяет применять предварительно напряженные железобетонные изделия в строительстве, что дает не только прямой экономический эф0

5

фект, ной позволяет существенно облегчить ряд конструкций. Применение высокопрочной арматуры позволит на 20% снизить расход металла, расширить номенклатуру выпускаемых строительных конструкций. Формула изобретения Способ термической обработки проката по авт.св. № 1502628, отличающийся тем, что, с целью снижения трещинообразо- вания, повышения прочности, пластичности и предела выносливости при совместном воздействии постоянного растягивающего напряжения и асимметричного циклического напряжения, непосредственно после окончательного охлаждения осуществляют нагрев до 230-330°С, выдержку при данной температуре в течение 2-6 ч и охлаждение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки проката | 1987 |

|

SU1502628A1 |

| Способ термической обработки низколегированных арматурных сталей | 1981 |

|

SU1002374A1 |

| Способ удаления водорода из заготовок сталей | 1990 |

|

SU1730179A1 |

| Способ изготовления высокопрочной прутковой арматуры из среднеуглеродистых легированных сталей | 1987 |

|

SU1491895A1 |

| Способ охлаждения прокатных изделий | 1990 |

|

SU1744125A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2006 |

|

RU2340684C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1999 |

|

RU2169198C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2011 |

|

RU2448167C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2001 |

|

RU2213150C2 |

| Способ обработки листового проката из малоуглеродистой стали | 1982 |

|

SU1039973A1 |

Использование: термическая обработка сталей бейнитного класса, предназначенных для изготовления высокопрочной арматуры. Сущность изобретения: заготовки с температуры конца прокатки в интервале 800-500°С охлаждают со скоростью 17- 40°С/мин, в интервале 500-350°С - со скоростью 5-16°С/с. При 350-200°С проводят изотермическую выдержку в течение 1-6 ч и охлаждают со скоростью 0,5-3°С/мин. Непосредственно после охлаждения прокат нагрев ают до 230-330°С, выдерживают 2-6 ч и охлаждают. 1 табл., 1 ил.

Примечание. Условные обозначения:

П.25- индекс скорости охлаждения 25 с/мин проката в интервале температур 800-550°С;

о

Б12 в интервале температур 550-350 С;

Ч.з

15 - индекс скорости 5 ч, продолжительность

выдерыки при охлаждении проката в холодильнике;

-гас

TЈ - а - продолжительность отпуска; а- температура

отпуска

350-200 С;

УЙ& ;

№0

N

5;

t-

to

900

800

S3

7QQ

(jOpct&cms cf no

nppiTi&rryb/fltj

2-Ю

-(0

Ј

г-

p /

а.

| Способ термической обработки проката | 1987 |

|

SU1502628A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-07—Публикация

1989-05-22—Подача