1

(21)4330739/23-02

(22)23.11.87.

(46) 23.08.89. Бюл. № 3 (75) Н.В.Гулевич и В.В.Аспандияров (53) 621.365.511(088.8) (56) Лозинский М.Г. Поверхностная индукционная закалка и индукционный нагрев стали. М.: Машгиз, 1949, с. 159.

(54) ИНДУКТОР ДЛЯ НАГРЕВА ИЗДЕЛИЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ (57) Изобретение относится к машиностроению, в частности к термической обработке деталей, и может быть применено для изготовления индукторов устройств высокочастотной закалки изделий, широко используемых в различных отраслях народного хозяйства.

S

(Л

СП

о tc

31502630

Цель изобретения - повышение экономичности процесса за счет упрощения и повышения надежности системы охлаждения индуктора. При термической об- работке изделия хладагент 9 вытекает из камер 4 и 6 через капилляры 7 и 8 и испаряется в камере 5, аккумулируя энергию давления в этой камере. Запасенная энергия проталкива- Ю

ет пар хладагента через трубки 8, что вызывает снижение пара в камерах 4 и 6. Таким образом, в полости кольцевого контура 1 в момент термической закалки изделия непрерывно происходит процесс испарения-конденсации хладагента, что сопровождается значительным теплоотводом. 2 з.п. ф-лы, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для волочения металла | 1987 |

|

SU1509150A1 |

| Электрод для контактной сварки | 1987 |

|

SU1493420A1 |

| Центрифуга устройства для производства стекловаты | 1987 |

|

SU1493625A1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА | 1994 |

|

RU2080529C1 |

| ПАРОКОМПРЕССИОННАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА С ДРОССЕЛЬНЫМ РЕГУЛЯТОРОМ РАСХОДА ХЛАДАГЕНТА | 1992 |

|

RU2027125C1 |

| СУШИЛЬНАЯ УСТАНОВКА С КОНДИЦИОНИРОВАНИЕМ СУШИЛЬНОГО ВОЗДУХА И С УТИЛИЗАЦИЕЙ ЕГО ОТХОДЯЩЕГО ТЕПЛА | 2002 |

|

RU2219446C2 |

| Устройство для охлаждения и регулирования температуры перерабатываемого в экструдере полимерного материала | 1981 |

|

SU1028522A1 |

| Способ определения холодопроизводительности холодильного агрегата | 1988 |

|

SU1795239A1 |

| СПОСОБ ТЕПЛОХЛАДОСНАБЖЕНИЯ | 2008 |

|

RU2485419C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДА ПАРОЭЖЕКТОРНОЙ ХОЛОДИЛЬНОЙ УСТАНОВКОЙ И ПАРОЭЖЕКТОРНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА (ВАРИАНТЫ) | 1994 |

|

RU2081378C1 |

Изобретение относится к машиностроению , в частности, к термической обработке деталей, и может быть применено для изготовления индукторов устройств высокочастотной закалки изделий, широко используемых в различных отраслях народного хозяйства. Цель изобретения - повышение экономичности процесса за счет упрощения и повышения надежности системы охлаждения индуктора. При термической обработке изделия хладагент 9 вытекает из камер 4 и 6 через капилляры 7 и 8 и испаряется в камере 5, аккумулируя энергию давления в этой камере. Запасенная энергия проталкивает пар хладагента через трубки 8, что вызывает снижение пара в камерах 4 и 6. Таким образом, в полости кольцевого контура 1 в момент термической закалки изделия непрерывно происходит процесс испарения-конденсации хладагента, что сопровождается значительным теплоотводом. 2 з.п. ф-лы, 1 ил.

Изобретение относится к машиностроению, в частности к термической обработке деталей, и может быть применено для изготовления индукторов устройств высокочастотной закалки изделий, широко используемых в различных отраслях народного хозяйства.

Цель изеРретения - повьшение экономичности процесса за счет упрощения и повышения надежности системы охлаждения индуктора.

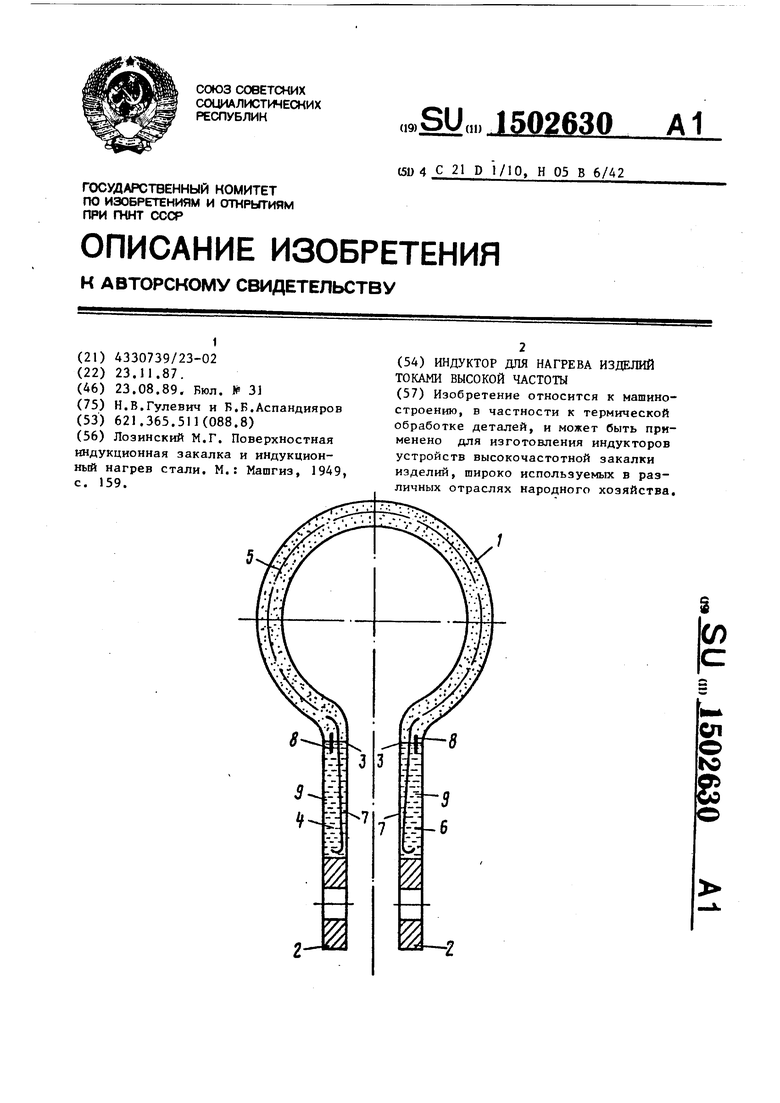

На чертеже представлен предложенный индуктор, общий вид.

Индуктор установки термической закалки состоит из полого кольцевого контура 1, с торцов которого расположены клеммы 2 (клеммы 2 подсоединяются к вторичной обмотке высокого напряжения трансформатора, первичная обмотка которого подсоединена к источнику питания). Индуктор снабжен п е ре городками 3, делящими полость контура 1 на камеры 4-6 (две крайние 4-6, примыкающие к клеммам 2, и одна 5 средняя) капиллярными трубками - длинной 7 и короткой 8, расположенными по обе стороны от перегородки 3, при этом Полость контура 1 выполнена замкнутой, а крайние камеры А и 6 заполнены хладагентом 9. В качестве хладагента 8 используют низ- кокииятие жидкости, обладающие высокой испаряемостью при температурах окружающего воздуха. Кроме того, вместо короткой капиллярной трубки 8 в теле перегородки 3 может быть размещено калиброванное отверстие с площадью живого сечения, равной или больще сечения трубки длинного капилляра 7. Последнее несколько упрощает конструкцию перегородки 3 капиллярами 7 и В , упрощая его сборку. Это позволяет создать внутри иЯ-г

дуктора контур принудительной циркуляции с изменением агрегатного состояния.

Принудительная циркуляция осуществляется за счет аккумулируемой в паре энергии давления. Под действием нагрева индуктора, что наблюдается в момент термической закалки, хладагент, расщиряясь, вытекает из

камер, примыкающих к клеммам, и испаряется в объем центральной камеры. В последнем аккумулируется энергия давления пара хладагента, которая далее через короткую капиллярную трубку переходит из этой камеры в камеры, содержащие жидкую фазу хладагента. Этот пар хладагента поддавливает жидкую фазу хладагента в длинную капиллярную трубку, вызьшая далее

польверизационное истечение жидкой фазы в объем средней камеры с обеих сторон кольцевого канала, испаряя капли, генерируя новые порции энергии давления в этой камере. Движение пара

в длинном капилляре вызывает эффект дросселирования, создающий охлаждающий эффект, вызывающий конденсацию паровой фазы в объеме средней камеры одновременно с параллельно идущим

процессом генерации пара. Кроме того, поджатие пара хладагента в объеме камеры с жидкой фазой хладагента вызывает сжижение паровой фазы за счет струйной компрессии. В средней камере эффект охлаждения создается еще и тем, что омывание окружающим воздухом имеет более высокую интенсивность чем в известном индукторе за счет того, что процесс конденсации

пара на стенках этой камеры имеет более высокий уровень, чем просто конвекция.

Таким образом, в полости канала индуктора жидкая фаза хладагента,испаряясь, аккумулирует энергию давления. Последняя проталкивает пар хладагента через кольцевой зазор или короткую капиллярную трубку в крайние камеры, заполненные жидкость (короткие капиллярные трубки имеют меньшее гидравлическое сопротивление по сравнению с длинной капиллярной трубкой).

В крайних камерах за счет струйной компрессии происходит сжижение паровой фазы хладагента одновременно с процессом проталкивания жидкой фазы хладагента в длинную капиллярную трубку, из которой происходит ее истечение в режиме пульверизации и дальнейшего испарения капелек в объеме средней камеры. Это создает дросселирование генерирующее холод при одновременной генерации энергии давления паровой фазы хладагента. Итак, поверхность полости индуктора является тепловоспринимающей поверхностью. Объем жидкой фазы хладагента, конденсирующая способность струйной компрессии пара хладагента, образование зон холода при дросселировании в объеме средней камеры, омываемой более холодньсм воздухом, являются процессами, поглощающими тепловую энергию в виде теплоты конденсации. При этом капиллярные трубк (длинная и короткая) являются транспортными артериями, по которым осуществляется перенос паровой и жидкой фаз хладагента в объеме полости канала индуктора. Такая принудительная ци зкуляция жидкой и паровой фаз хладагента происходит непрерывно при наличии повышения температуры, имеющем место,пока идет процесс термической закалки изделия. Есть тепло- подвод - есть процесс охлаждения Таким путем в замкнутом объеме полости индуктора происходит процесс изменения состояний согласно уравнению Клайперона-Менделеева , где Р - давление пара хладагента в полости индуктора, V - объем полости индуктора, R - универсальная газовая постоянная, Т - температура хладагента.

Вследствие замкнутости полости индуктора при любых режимах работы индуктора в нем находится как жидкая так и паровая фазы хладагента, имеющие разные теплосодержания и находящиеся в непрерывном взаимодействии

в процессе испарения и конденсации. Это создает условия для осллпествле- ния высокоинтенсивного процесса отвода тепла в момент термозлклинива- ния, сопрово-ждающегося значительным знерговыделением.

Индуктор устройства термической закалки работает следующим образом.

При термической закалке изделия по периметру кольцевой полости ком- тура 1 индуктора за счет нагрева изделия выделяется значительное количество энергии, за счет которой

хладагент 9, расишряясь, вытекает из камер 4 и 6 через отверстия длинного 7 и короткого 8 капилляров. Капли жидкого хладагента 9 мгновенно испаряются в полости средней камеры

5, генерируя пар хладагента 9, а

вместе с ним аккумулируя энергию давления в этой камере 5.

Запасенная так1гм путем тепловая энергия проталкивает пар хладагента в крайние камеры Д и 6 через отверстия коротких капиллярных трубок 8, вызывая струйную компрессию пара, которая в свою очередь вызывает процесс сжижения пяра в камерах 4 и

непрерывно происходит процесс испарения-конденсации хладагента 9, в режиме принудительной циркуляции за счет энергии давления пара хладагента 9. Этот процесс испарения-конденсации в связи с тем, что он осуществляется с большой частотой изменения агрегатного состояния хладагента 9, сопровождается значительным тепло- отводом большей по абсолютному значению величины теплоты парообразования. По окончании процесса нагрева происходит падение давления пара, что исключает проталкивание жидкой фазы хладагента через длинную капилляр

ную трубку. При этом происходит выранивание температур хладагента на более низком уровне, чем уровень температур хладагента при работе индуктора, В конечном итоге жидкая фаза хладагента равномерно распределяется по обе стороны от перегородок в трех камерах индуктора.

Эффективность предложенного индук тора в сравнении с известными заключается в повышении его надежности, так как эффективность охлаждения при изменении агрегатного состояния на много выше конвективного теплообмена. Кроме того, исключается водопо- требление, которое в известном индукторе составляло 550 л/ч. Исключается накипеобразование в полости контура 1, так как один раз объем контура заправляется дистиллятом (потребное количество дистиллята не пре вьш1ает одного литра) .Кроме того, упрощается схема охлаждения - исключается надобность в контуре охлажде

ния, перекачивающих насосах, емкостях. Исключаются утечки, так как контур замкнут, упрощается обслуживание, создаются более безопасные условия работы на установке, удешевляется процесс термозакалки изделия. Все зто снижает непроизводительные затраты энергии.

5

0

5

0

Формула изобретения

и заполнены низкокипящей жидкостью.

Авторы

Даты

1989-08-23—Публикация

1987-11-23—Подача