передает тепло заглушке 8, которая нагревает хладагент в канапе 3. Хладагент при нагреве расширяется и выходит через капиллярные трубки 5 и6 в полость 2. За счет мгновенного испарения капелек хладагента в полости 2 аккумулируется энергия давления пара, отводящая с теплотой парообразования значительные потоки тепловой энергии от электрода Энергия давления пара осуществляет также циркуляцию циркуляцию хладагента за счет перетока через короткую трубку 6 из

полости 2 в канал 3. Хладагент конденсируется частично, а.частично поджимает жидкую фазу хладагента через длинную трубку 5 в полость 2 и канал 4. Этот процесс происходит непрерывно, циклично, т.к. осуществляется непрерывное взаимодействие между жидкой и паровой фазами хладагента. Конструкция электрода обеспечивает уменьшение частоты их замены, исключение водопотребления электродом, отказ от градирни для охлаждения воды. 3 з.п. ф-лы, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для волочения металла | 1987 |

|

SU1509150A1 |

| Центрифуга устройства для производства стекловаты | 1987 |

|

SU1493625A1 |

| Индуктор для нагрева изделий токами высокой частоты | 1987 |

|

SU1502630A1 |

| Криохирургический инструмент | 1982 |

|

SU1140778A1 |

| ПАРОВОДЯНОЙ ПЛАЗМОТРОН | 1993 |

|

RU2041039C1 |

| Радиоэлектронный блок | 1985 |

|

SU1293860A1 |

| Холодильная машина | 1990 |

|

SU1815547A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ НА ОСНОВЕ ЭЛЕКТРОХИМИЧЕСКОГО ГЕНЕРАТОРА | 2007 |

|

RU2322732C1 |

| ПАРОВОДЯНОЙ ПЛАЗМОРТОН | 2004 |

|

RU2263564C1 |

| Испаритель для системы терморегулирования космического аппарата | 2017 |

|

RU2665565C1 |

Изобретение относится к сварке ,в частности, к производству электродов для контактной сварки, и может найти применение при изготовлении сварных изделий в различных отраслях машиностроения. Цель изобретения - повышение эксплуатационной надежности за счет термостатирования корпуса электрода. Корпус электрода 1 выполнен с полостью 2, не сообщающейся с замкнутым каналом 3. В процессе сварки электрода нагревается корпус, передает тепло заглушке 8, которая нагревает хладагент в канале 3. Хладагент при нагреве расширяется и выходит через капиллярные трубки 5 и 6 в полость 2. За счет мгновенного испарения капелек хладагента в полости 2 аккумулируется энергия давления пара, отводящая с теплотой парообразования значительные потоки тепловой энергии от электрода. Энергия давления пара осуществляет также циркуляцию хладагента за счет перетока через короткую трубку 6 из полости 2 в канал 3. Хладагент конденсируется частично, а частично поджимает жидкую фазу хладагента через длинную трубку 5 в полость 2 и канал 4. Этот процесс происходит непрерывно, циклично, т.к. осуществляется непрерывное взаимодействие между жидкой и паровой фазами хладагента. Конструкция электрода обеспечивает уменьшение частоты их замены, исключение водопотребления электродом, отказ от градирни для охлаждения воды. 3 з.п.ф-лы, 1 ил.

Изобретение относится к сварке,, в частности к производству электродов контактной сварки, и может найти применение при изготовлении сварных изделий в различных отраслях промышленности.

Цель изобретения - повышение эксплуатационной надежности путем тер- мостатирования корпуса электрода.

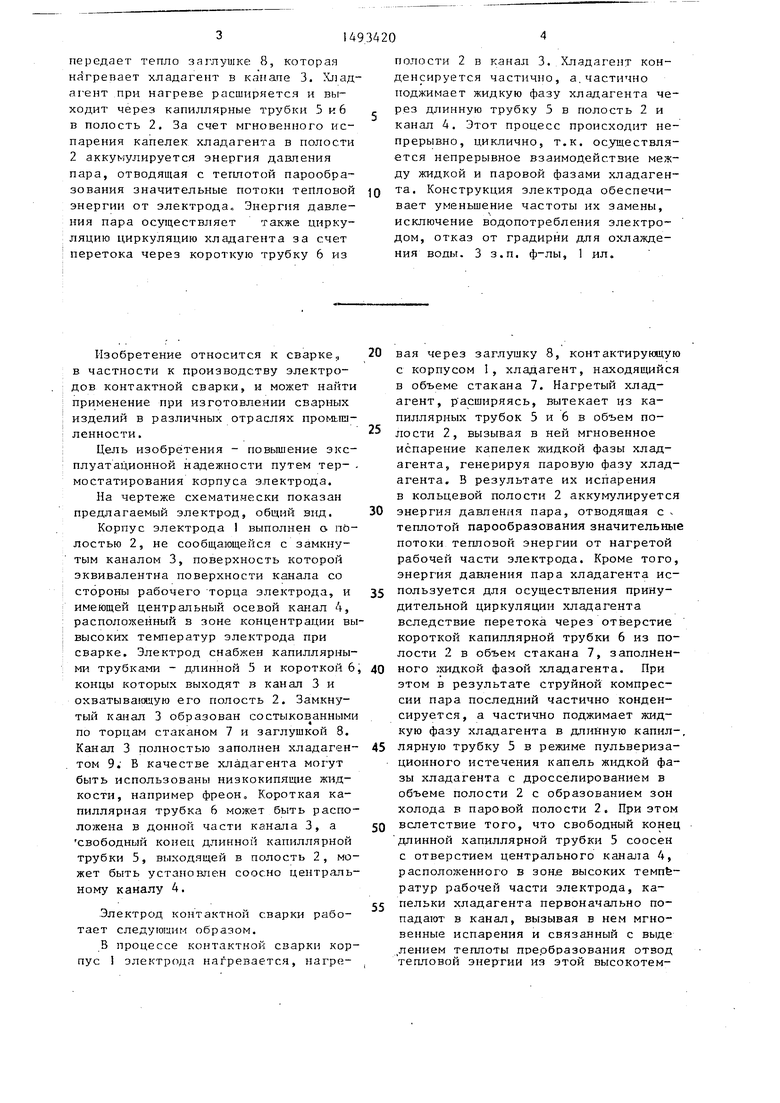

На чертеже схематически показан предлагаемый электрод, общий вид.

Корпус электрода 1 ззыполнен о пи- лостью 2, не сообщающейся с замкнутым каналом 3, поверхность которой эквивалентна поверхности канала со стороны рабочего торца электрода, и имеющей центральный осевой канал 4, расположенный в зоне концентрации вы высоких температур электрода при сварке. Электрод снабжен капиллярными трубками - длинной 5 и короткой 6 концы которых выходят в канал 3 и охватыва((ядую его полость 2. Замкнутый канал 3 образован состыкованными по торцам стаканом 7 и заглушкой 8. Канал 3 полностью заполнен хладагентом 9; В качестве хладагента могут быть использованы низкокипящие жидкости, например фреон. Короткая капиллярная трубка 6 может быть расположена в донной части канала 3, а свободный конец длинной капиллярной трубки 5, выходящей в полость 2, может быть ycTSHOBJiPH соосно центральному каналу 4.

Электрод контактной сварки работает следующим образом.

В процессе контактной сварки корпус I электрода нагревается, нагре-

вая через заглушку 8, контактируЕощую с корпусом 1, хладагент, находящийся в объеме стакана 7. Нагретый хладагент, р асширяясь, вытекает из капиллярных трубок 5 и 6 в объем полости 2, вызывая в ней мгновенное испарение капелек жидкой фазы хладагента, генерируя паровую фазу хладагента. В результате их испарения в кольцевой полости 2 аккумулируется

энергия давления пара, отводящая с теплотой парообразования значительные потоки тепловой энергии от нагретой рабочей части электрода. Кроме того, энергия давления пара хладагента используется для осуществления принудительной циркуляции хладагента вследствие перетока через отверстие короткой капиллярной трубки 6 из полости 2 в объем стакана 7, заполМенного скидкой фазой хладагента. При этом в результате струйной компрессии пара последний частично конденсируется, а частично поджимает жидкую фазу хладагента в длинную капил-,

лярную трубку 5 в режиме пульвериза- ционного истечения капель Ж1адкой фазы хладагента с дросселированием в объеме полости 2 с образованием зон холода в паровой полости 2. При этом

вслетствие того, что свободный конец длинной капиллярной трубки 5 соосен с отверстием центрального канала 4, расположенного в зоне высоких температур рабочей части электрода, капельки хладагента первоначально попадают в канал, вызывая в нем мгновенные испарения и связанный с выде

,лением теплоты прербразования отвод тепловой энертии из этой высокотемпературнон части электрода, увеличивая тем самым эффект охлаждения. В электроде контактной сварки вся поверхность корпуса 1 выполняет роль теплоотводящей зоны, объем жидкой фазы хладагента - объемио11 зоны конденсации, включая зоны холода в полости 2 и компрессии в объеме стакана 7, отводящим теплоту конденсации, а капиллярные трубки 5 и 6 - зоны переноса - роль транспортных артерий, обеспечивающих непрерывность процесса испарения - конденсации начавшегося при нагреве электрода при работе. Этот процесс происходит непрерывно, циклично, так как в замкнутом объеме всегда отсутствуют жидкая и паровая фазы хладагента и осуществляется непрерывное взаимодействие между ними в процессе испарения в практически при любых температурных условиях, реально существующих при любом режиме контактной сварки на поверхности электрода.

Использование изобретения обеспечивает уменьшение частоты замены электродов вследствие более эффективного их охлаждения, упрощение системы охлаждения, исключающей необходимость водопотребления электродом в процессе сварки и его связь с помощью коммуникаций с источником водоснабжения, экономию воды и возможность исключения из комплекса технологического оборудования градирни для охлаждения воды.

0

5

0

Формула изобретения

а3,Электрод по п. I, о т л и 30 чающийся тем, что обе капиллярные трубки расположены в донной части канала,

2g трубки, выходящий в дополнительную полость, установлен соосно с центральным осевым каналом.

| Электрод для контактной точечной сварки | 1981 |

|

SU996139A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-07-15—Публикация

1987-09-30—Подача