Изобретение относится к технике исследований физических свойств газотермических покрытий и может быть использовано в других областях техники, где находят применение пористые материалы.

Целью изобретения является повышение достоверности в определении газопроницаемости и снижение трудоемкости отделения покрытия от поверхности образца.

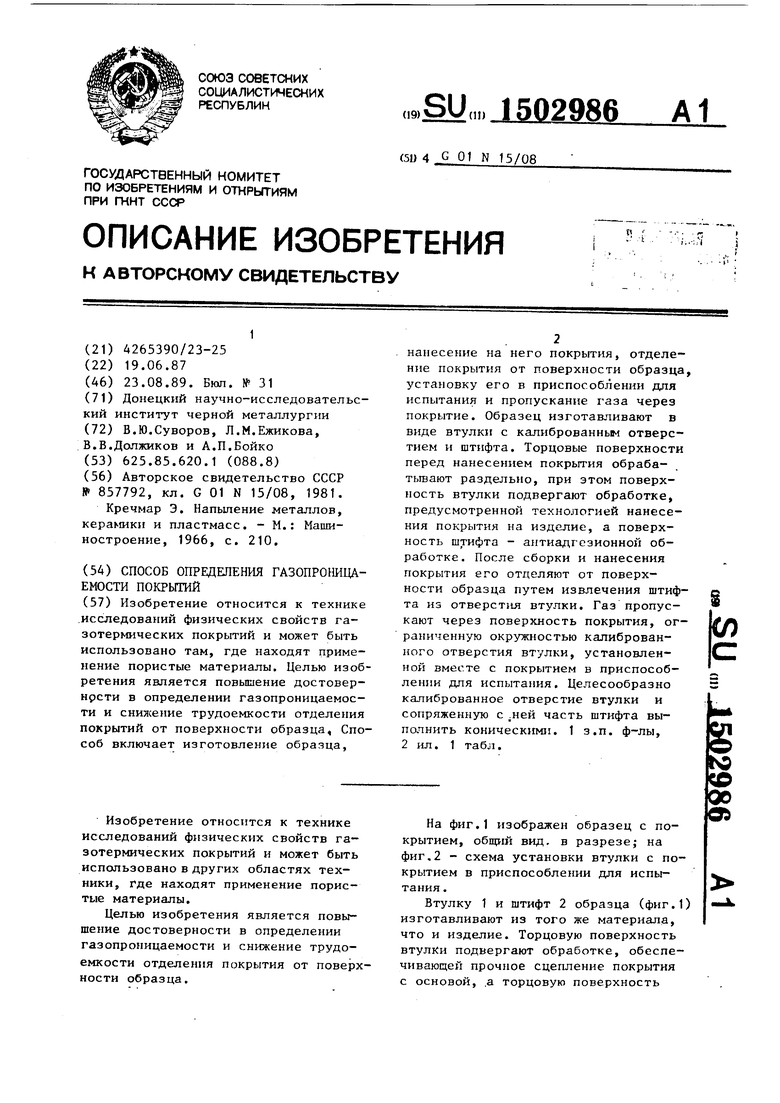

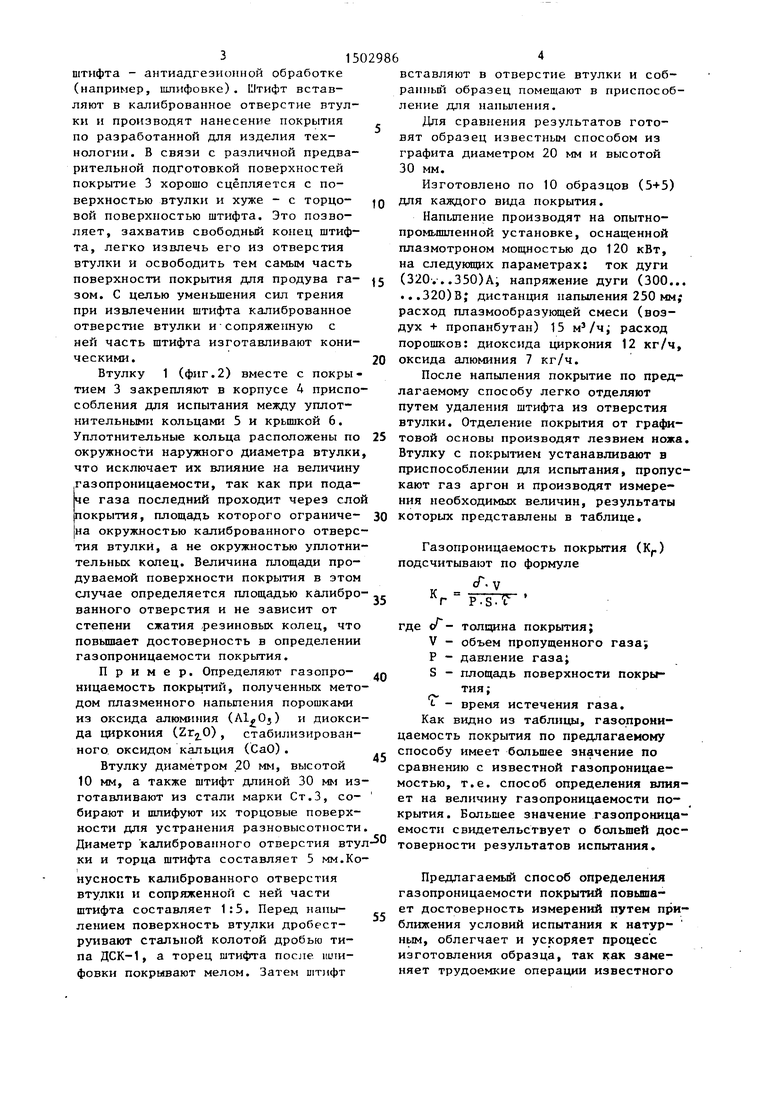

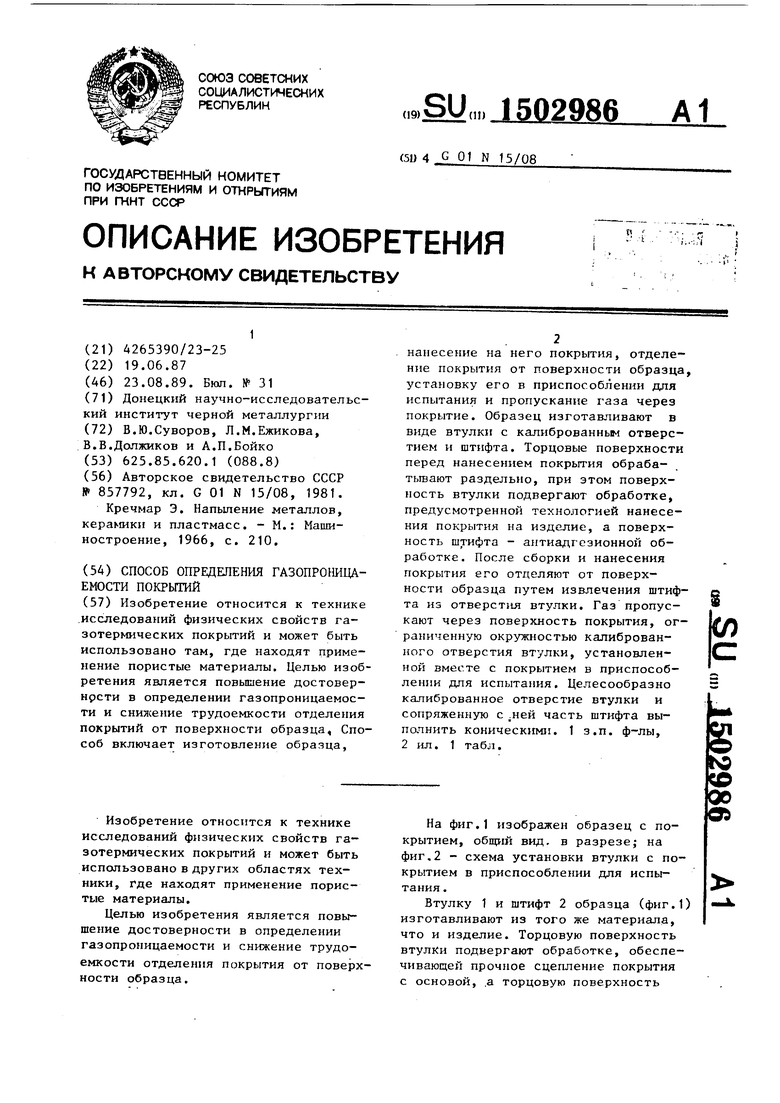

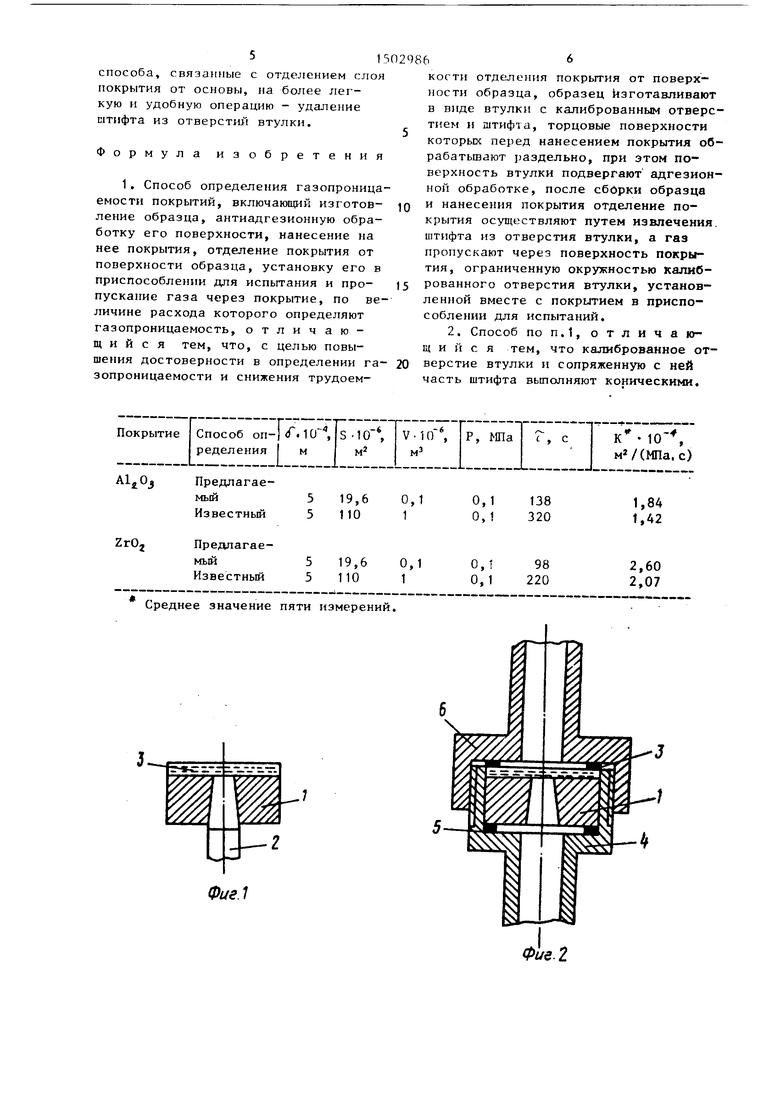

На фиг.1 изображен образец с покрытием, общий вид. в разрезе; на фиг.2 - схема установки втулки с покрытием в приспособлении для испытания .

Втулку 1 и штифт 2 образца (фиг.1) изготавливают из того же материала, что и изделие. Торцовую поверхность втулки подвергают обработке, обеспечивающей прочное сцепление покрытия с основой, .а торцовую поверхность

3150

штифта - антиадгеэиоиной обработке (например, шлифовке). Штифт вставляют в калиброванное отверстие втулки и производят нанесение покрытия по разработанной для изделия технологии. В связи с различной предварительной подготовкой поверхностей покрытие 3 хорошо сцепляется с поверхностью втулки и хуже - с торцо- вой поверхностью штифта. Это позволяет, захватив свободный конец штифта, легко извлечь его из отверстия втулки и освободить тем самым часть поверхности покрытия для продува га- зом. С целью уменьшения сил трения при извлечении штифта калиброванное отверстие втулки исопряженную с ней часть штифта изготавливают коническими.

Втулку 1 (фиг.2) вместе с покры- ткем 3 закрепляют в корпусе 4 приспособления для испытания между уплот- нительнымл кольцами 5 и крьш1кой 6. Уплотнительные кольца расположены по окружности наружного диаметра втулки, что исключает их влияние на величину газопроницаемости, так как при подаче газа последний проходит через слой покрытия, площадь которого ограниче- на окружностью калиброванного отверстия втулки, а не окружностью уплотни- тельных колец. Величина площади продуваемой поверхности покрытия в этом случае определяется площадью калиброванного отверстия и не зависит от степени сжатия .резиновых колец, что повышает достоверность в определении газопроницаемости покрытия.

Пример. Определяют газопро- ницаемость покрытий, полученных методом плазменного напьшения порошками из оксида алюминия () и диоксида циркония () , стабилизированного, оксидом кальция (СаО).

Втулку диаметром 20 мм, высотой 10 мм, а также штифт длиной 30 мм изготавливают из стали марки Ст.З, со- бирают и пшифуют их торцовые поверхности для устранения разновысотности Диаметр калиброванного отверстия втул ки и торца штифта составляет 5 мм.Конусность калиброванного отверстия втулки и сопряженной с ней части штифта составляет 1:5. Перед напылением поверхность втулки дробест- руивают стальной колотой дробью типа ДСК-1, а торец штифта после ииш- фовки покрьшают мелом. Затем штифт

5 0

5 0

п

5

5

5

вставляют в отверстие втулки и собранный образец помещают в приспособление для напыления.

Для сравнения результатов готовят образец известным способом из графита диаметром 20 мм и высотой 30 мм.

Изготовлено по 10 образцов (5+5) для каждого вида покрытия.

Напьшение производят на опытно- промьшшенной установке, оснащенной плазмотроном мощностью до 120 кВт, на следующих параметрах: ток дуги (320...350)А, напряжение дуги (300... ...320)Bj дистанция напыления 250 мм; расход плазмообразующей смеси (воздух + пропанбутан) 15 м /ч; расход порошков: диоксида циркония 12 кг/ч, оксида алюминия 7 кг/ч.

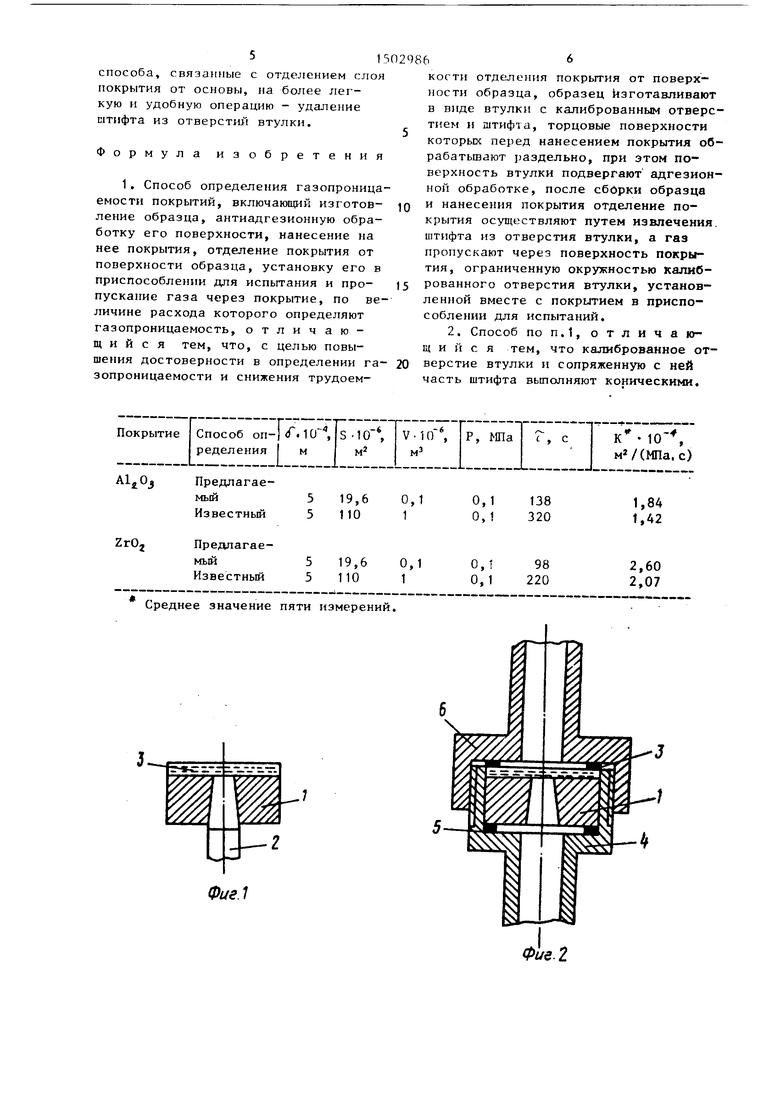

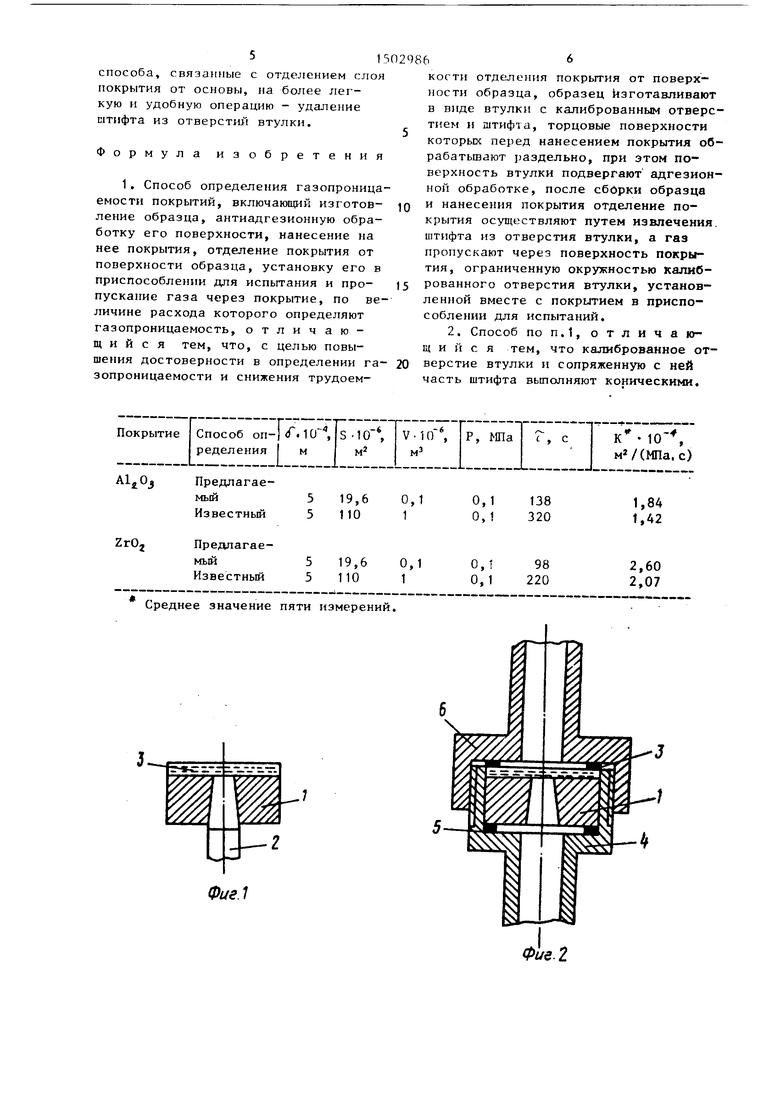

После напыпения покрытие по предлагаемому способу легко отделяют путем удаления штифта из отверстия втулки. Отделение покрытия от графитовой основы производят лезвием ножа. Втулку с покрытием устанавливают в приспособлении для испытания, пропускают газ аргон и производят измерения необходимых величин, результаты которых представлены в таблице.

Газопроницаемость покрытия (К) подсчитывают по формуле

сГ.у

V Firr

где толщина покрытия;

V - объем пропущенного газа

Р - давление газа;

S - площадь поверхности покрытия;

- время истечения газа. Как видно из таблицы, газопроницаемость покрытия по предлагаемому способу имеет большее значение по сравнению с известной газопроницаемостью, т.е. способ определения влияет на величину газопроницаемости покрытия . Большее значение газопроницаемости свидетельствует о большей достоверности результатов испытания.

Предлагаемый способ определения газопроницаемости покрытий повьша- ет достоверность измерений путем приближения условий испытания к натур- нь1М, облегчает и ускоряет процесс изготовления образца, так как заменяет трудоемкие операции известного

способа, связанные с отделением слоя покрытия от основы, на более легкую и удобную операцию - удаление штифта из отверстшТ втулки.

Формула изобретения

1. Способ определения газопроницаемости покрытий, включающий изготов- ление образца, антиадгезионную обработку его поверхности, нанесение на нее покрытия, отделение покрытия от поверхности образца, установку его в приспособлении для испытания и про- пускание газа через покрытие, по величине расхода которого определяют газопроницаемость, отличающийся тем, что, с целью повышения достоверности в определении га- зопроницаемости и снижения трудоемкости отделения покрытия от поверхности образца, образец изготавливают в виде втулки с калиброванным отверстием и штифта, торцовые поверхности которых перед нанесением покрытия об- рабатьшают раздельно, при этом поверхность втулки подвергают адгезионной обработке, после сборки образца и нанесения покрытия отделение покрытия осуществляют путем извлечения. штифта из отверстия втулки, а газ пропускают через поверхность покрытия, ограниченную окружностью калиброванного отверстия втулки, установленной вместе с покрытием в приспособлении для испытаний,

2. Способ ПОП.1, отличаю- щ и и с я тем, что калиброванное отверстие втулки и сопряженную с ней часть штифта выполняют коническими.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения адгезионной и когезионной прочностей сцепления металлических покрытий с металлической поверхностью | 2022 |

|

RU2796229C1 |

| Способ оценки адгезионной прочности покрытий и устройство для его осуществления | 2021 |

|

RU2764657C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ И КОГЕЗИОННОЙ ПРОЧНОСТИ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ НА ОБРАЗЦАХ | 2010 |

|

RU2456577C1 |

| Способ изготовления образца для определения адгезионной прочности на отрыв | 1981 |

|

SU993107A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИИ ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ | 1995 |

|

RU2084868C1 |

| Способ определения прочности при срезе объемно-армированного полимерного композиционного материала | 2023 |

|

RU2817526C1 |

| Образец для определения прочности сцепления покрытия с подложкой | 1990 |

|

SU1809370A1 |

| Образец для определения прочности сцепления покрытия с основой | 1987 |

|

SU1490551A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОКРЫТИЯ С ОСНОВОЙ НА ОТРЫВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2525144C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ НАНЕСЕННОГО СЛОЯ С ОСНОВНЫМ МАТЕРИАЛОМ | 1991 |

|

RU2087900C1 |

Изобретение относится к технике исследований физических свойств газотермических покрытий и может быть использовано там, где находят применение пористые материалы. Целью изобретения является повышение достоверности в определении газопроницаемости и снижение трудоемкости отделения покрытия от поверхности образца. Способ включает изготовление образца, нанесение на него покрытия, отделение покрытия от поверхности образца, установку его в приспособлении для испытания и пропускание газа через покрытие. Образец изготавливают в виде втулки с калиброванным отверстием и штифта. Торцовые поверхности перед нанесением покрытия обрабатывают раздельно, при этом поверхность втулки подвергают обработке, предусмотренной технологией нанесения покрытия на изделие, а поверхность штифта - антиадгезионной обработке. После сборки и нанесения покрытия его отделяют от поверхности образца путем извлечения штифта из отверстия втулки. Газ пропускают через поверхность покрытия, ограниченную окружностью калиброванного отверстия втулки, установленной вместе с покрытием в приспособлении для испытания. Целесообразно калиброванное отверстие втулки и сопряженную с ней часть штифта выполнить коническими. 1 з.п. ф-лы, 2 ил., 1 табл.

Среднее значение пяти измерений.

ФигЛ

| Способ исследования газопроницаемости пористых материалов | 1979 |

|

SU857792A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кречмар Э | |||

| Напыление металлов, керамики и пластмасс | |||

| - М.: Машиностроение, 1966, с | |||

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

Авторы

Даты

1989-08-23—Публикация

1987-06-19—Подача