Изобретение относится к испытательной технике, а именно к экспериментальным методам оценки свойств полимерного композиционного материала (ПКМ), и может быть использовано для определения прочности при срезе объемно-армированного композиционного материала на основе тканых или плетеных преформ с использованием образцов квадратной формы с центральным отверстием.

Известен «метод испытания на поперечный срез» при котором определяется срезающая нагрузка, прилагаемая к двум плоскостям поперечного сечения образца ПКМ в виде стержня круглого сечения длиной не менее 150 мм. Приспособление для испытания состоит из держателя образца с V-образной выемкой и прямоугольной выемки для фиксации верхнего и двух нижних ножей. Толщина верхнего ножа составляет 25 мм, нижних не мене 12,5 мм. В приспособление вставляют образец располагая ножи посередине его длины и в сборе устанавливают на испытательную машину. Срезают образец кромками ножей одновременно в двух плоскостях перпендикулярных его оси с заданной скоростью перемещения верхнего ножа от 5 до 15 мм/мин. По определенной нагрузки вычисляется предел прочности при поперечном срезе ПКМ (ГОСТ 32492-2015).

Недостатком данного способа является то, что вырезка образцов круглого сечения из заготовки объемно-армированного ПКМ, как правило имеющей прямоугольное сечение с системой армирования полученной методами ткачества или плетения в большинстве случаев приводит к тому, что полученный представительский объем системы армирования образцов не будет соответствовать или кратен длине раппорта структуры в направлении среза КМ, что в свою очередь не позволяет достоверно и точно определять прочность при срезе. При этом механические операции по изготовлению образцов круглого сечения длиной не менее 150 мм приведут к увеличению трудоемкости и материалоемкости процесса.

Наиболее близким к заявленному способу является «метод испытания образцов на срез». Метод состоит в кратковременном испытании образца ПКМ с постоянной скоростью нагружения, при котором определяется сила, необходимая для среза пуансоном по окружности центральной части плоского образца из ПКМ. Для испытаний используют образцы рекомендуемой толщиной от 2 до 4 мм в виде пластины квадратной формы с высверленным центральным отверстием диаметром 12±0,1 мм. Образец крепят в приспособлении на пуансоне с направляющими штифтами и устанавливают на испытательную машину. Нагружают образец пуансоном внешним диаметром 25 мм, равномерно со скоростью перемещения в диапазоне от 0,1 до 10,0 мм/мин регистрируя максимальное усилие, которое выдержит образец. По максимальной нагрузке, диаметре пуансона и толщине образца рассчитывают предел прочности при срезе ПКМ (ГОСТ Р 57968-2017).

Недостатком способа является то, что изготовление образцов из объемно-армированного ПКМ рекомендуемой толщиной от 2 до 4 мм, в большинстве случаев приведет к тому, что система армирования образца не будет соответствовать раппорту структуры ПКМ в направлении среза или кратной ему, что не позволит достоверно и точно определить прочность при срезе ПКМ. Испытание образцов с отверстием 12 мм и толщиной больше 4 мм, при нагружении пуансоном диаметром 25 мм, приведет к смятию образца, а не к разрушению срезом, что также не позволит достоверно и точно определить прочность при срезе ПКМ.

Задачей, на решение которой направлено предлагаемое изобретение, является повышение точности определения предела прочности при срезе объемно-армированного ПКМ на основе тканых или плетеных преформ.

Указанная задача решается тем, что предложен:

1. Способ определения прочности при срезе объемно-армированного полимерного композиционного материала, включающий закрепление в приспособлении плоского образца с центральным отверстием, равномерное нагружение его по окружности пуансоном с заданной постоянной скоростью, регистрирование максимального усилия, которое выдержит образец и расчет предела прочности при срезе, отличающийся тем, что объемно-армированный композитный образец изготавливают толщиной больше или равной двойной длине раппорта структуры армирования материала в направлении среза, затем нагружают его пуансоном диаметром, большим суммы двойной толщины образца с диаметром его центрального отверстия.

2. Способ по п.1, отличающийся тем, что образец изготавливают из нескольких сегментов, соединение которых образует сегментированный образец в виде квадрата с центральным отверстием.

3. Способ по п.2, отличающийся тем, что кромка центрального отверстия сегментированного образца формируется в процессе его формования.

Система армирования образца толщиной больше или равной двойной длины раппорта структуры армирования ПКМ в направлении среза максимально приближена к структуре объемно-армированного ПКМ, тем самым позволяет повысить точность определения прочности на срез при проведении испытания.

Нагружение пуансоном диаметром большим суммы двойной толщины образца с диаметром центрального отверстия обеспечивает разрушение образца срезом и исключает возможность смятия материала.

Изготовление образца из нескольких сегментов, соединение которых образует образец в виде квадрата с центральным отверстием, позволяет проводить испытания объемно-армированных ПКМ на срез в различных направлениях из заготовок, размеры которой не позволяют вырезать полноразмерные образцы.

Формирование кромки центрального отверстия в процессе формования образца приводит к сокращению трудоемкости и материалоемкости процесса, за счет исключения операций по механической обработке отверстия.

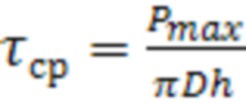

Пример реализации предлагаемого способа иллюстрируется на фиг. 1, 2 и 3.

На фиг. 1 изображено приспособление с закрепленным плоским образцом из объемно-армированного ПКМ с центральным отверстием.

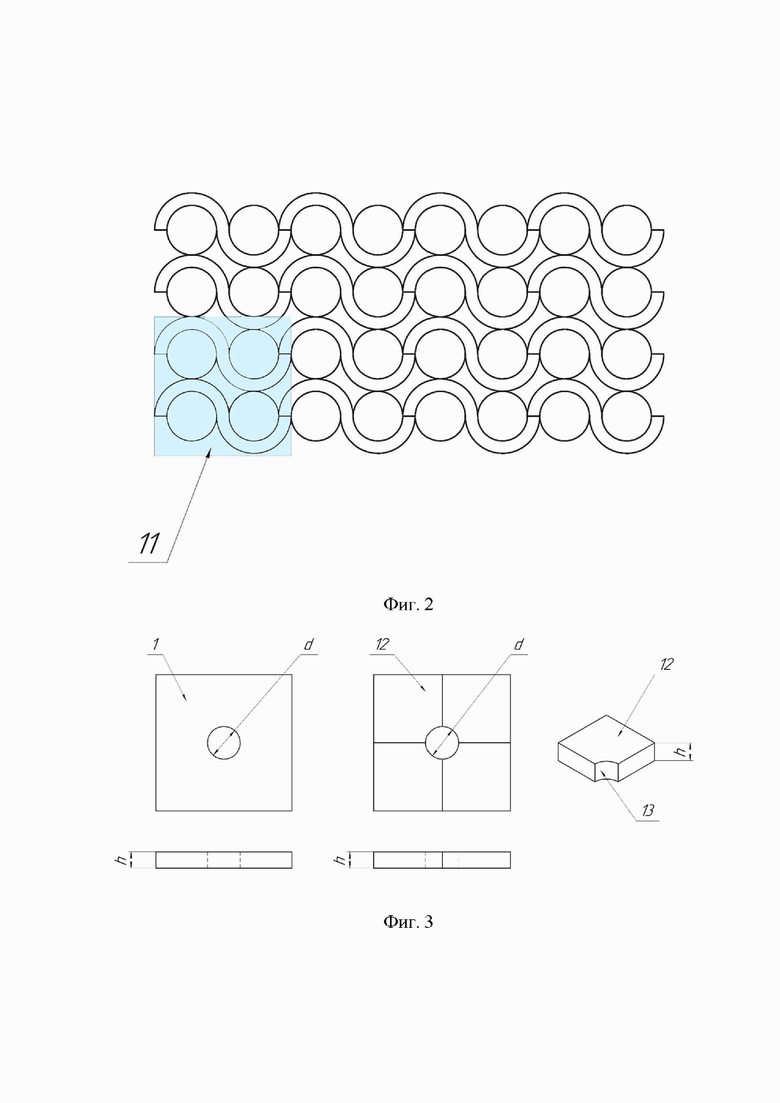

На фиг. 2 изображен фрагмент сечения объемно-армированного ПКМ.

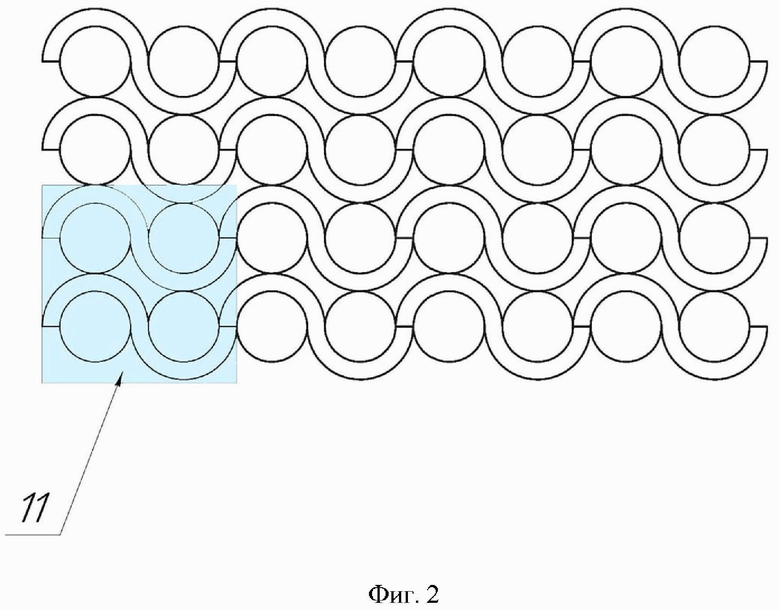

На фиг. 3 изображены плоские монолитный и сегментированный образцы в виде квадрата с центральным отверстием.

Предложенный способ определения прочности при срезе объемно-армированного ПКМ включает изготовление плоского образца 1 (фиг. 1 и фиг. 3) в виде квадрата толщиной h (фиг. 1 и фиг. 3) больше или равной двойной длине раппорта структуры материала 11 (фиг. 2) в направлении среза с центральным отверстием диаметром d (фиг. 3), закрепление его в приспособлении на пуансоне 2 (фиг. 1), диаметром D (фиг. 1) большим суммы двойной толщины h (фиг. 1 и фиг. 3) с диаметром центрального отверстия d (фиг. 3) образца 1 (фиг. 1 и фиг. 3), между ножом 3 и гайкой 4 (фиг. 1). Пуансон 2 (фиг. 1) в сборе с образцом 1 (фиг. 1 и фиг. 3) устанавливают вместе с верхней плитой 5 (фиг. 1) на нижнюю плиту 6 (фиг. 1) с направляющими штифтами 7 и втулкой 8 (фиг. 1), обеспечивая прижим образца 1 (фиг. 1 и фиг. 3) шпильками 9 и гайками 10 (фиг. 1). Далее образец 1 (фиг. 1 и фиг. 3) нагружают на испытательной машине равномерно с заданной постоянной скоростью пуансоном 2 (фиг. 1), записывая диаграммы деформирования и регистрируя максимальное усилие по которому рассчитывают предел прочности при срезе материала. При проведении испытаний ПКМ в виде заготовки габаритами, не позволяющими вырезать полноразмерный образец 1 (фиг. 1 и фиг. 3), изготавливают его в виде отдельных сегментов 12 (фиг. 3), соединение которых образует квадрат с центральным отверстием диаметром d (фиг. 3). Для сокращения трудоемкости и материалоемкости процесса кромку 13 (фиг. 3) центрального отверстия формируют в процессе формования образца 1 (фиг. 1 и фиг. 3).

Пример выполнения предложенного изобретения.

Предлагаемый способ определения прочности при срезе объемно-армированного ПКМ реализован при испытании ПКМ изготовленного методом вакуумной инфузии на основе тканной объемно-армированной преформы из углеродного волокна UMT 49-12K-EP, с длиной раппорта ткани в направлении среза 3 мм, и термореактивного эпоксидного связующего Т-26.

Сегменты образцов вырезают толщиной h, равной 6+0,2 мм (в два раза больше раппорта ткани), таким образом, что при их соединении в количестве 4 шт. получаются образцы в виде квадрата со стороной 50±0,1 мм, с центральным отверстием диаметром d=12±0,1 мм. Образцы закрепляют в приспособлении, нагружают пуансоном с постоянной скоростью 2 мм/мин. Пуансон изготовлен диаметром 29±0,1 мм, обеспечивающим необходимое для среза материала условие D>2h+d. При проведении испытании регистрируют максимальное усилие  , которое выдерживает образец и по нему рассчитывают предел прочности при срезе

, которое выдерживает образец и по нему рассчитывают предел прочности при срезе  материала по формуле:

материала по формуле:

где  - максимальное усилие, которое выдерживает образец;

- максимальное усилие, которое выдерживает образец;

D - диаметр пуансона;

h - толщина образца.

Предлагаемый способ определения прочности при срезе объемно-армированного полимерного композиционного материала позволяет повысить точность определения прочности при срезе за счет проведения испытаний на образцах с системой армирования по толщине соответствующей раппорту структуры ткани в направлении среза и нагружения пуансоном с геометрическими параметрами, обеспечивающими разрушение ПКМ срезом, исключая его смятие.

Способ применим к определению прочности при срезе объемно-армированных ПКМ на основе тканых или плетеных преформ в различных направлениях, в том числе и из заготовок, габариты которых не позволяют вырезать полноразмерные образцы.

За счет исключения механической обработки при формировании центрального отверстия достигается снижение материалоемкости и трудоемкости процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ создания конструкционного сектора кольца аппарата Илизарова | 2023 |

|

RU2810435C1 |

| СПОСОБ СОЗДАНИЯ КОМПОЗИТНОЙ ДВУТАВРОВОЙ БАЛКИ НА БАЗЕ 3D-ПРЕФОРМЫ С ЦЕЛЬНОТКАНЫМИ ОТВЕРСТИЯМИ | 2024 |

|

RU2823890C1 |

| Способ создания конструкционного элемента в виде полукольца аппарата Илизарова на основе композиционного материала с полимерной термореактивной матрицей, армированной объемной цельнотканой 3D преформой в виде спиральной ленты | 2024 |

|

RU2838491C1 |

| СПОСОБ СОЗДАНИЯ КОМПОЗИТНОГО УГЛОВОГО СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА НА БАЗЕ ЦЕЛЬНОТКАНОЙ 3D ПРЕФОРМЫ С ПЕРЕМЕНОЙ СТРУКТУРЫ АРМИРОВАНИЯ | 2023 |

|

RU2818055C1 |

| КОНСТРУКЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ЗАПОЛНИТЕЛЯ ТРЁХСЛОЙНОЙ ОБОЛОЧКИ НЕСУЩЕЙ КОРПУСНОЙ КОНСТРУКЦИИ | 2017 |

|

RU2665001C1 |

| Способ получения высокотемпературного композиционного материала | 2022 |

|

RU2784939C1 |

| УГЛЕРОДНЫЙ КОМПОЗИТНЫЙ РЕЗЬБОВОЙ СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ НА БАЗЕ ЦЕЛЬНОТКАНОЙ 3D ПРЕФОРМЫ | 2023 |

|

RU2801427C1 |

| Способ изготовления многослойной волокнистой заготовки плоской формы | 2019 |

|

RU2736367C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА (ТСПКМ) | 2012 |

|

RU2507071C1 |

| ТКАНЫЕ ПРЕФОРМЫ, ИМЕЮЩИЕ ЗАДАННУЮ ФОРМУ, С РАЗНОНАПРАВЛЕННЫМ АРМИРОВАНИЕМ ДЛЯ КОМПОЗИЦИОННЫХ СТРУКТУР | 2009 |

|

RU2504478C2 |

Изобретение относится к испытательной технике, а именно к экспериментальным методам оценки свойств полимерного композиционного материала (ПКМ), и может быть использовано для определения прочности при срезе объемно-армированного композиционного материала на основе тканых или плетеных преформ с использованием образцов квадратной формы с центральным отверстием. Сущность: осуществляют закрепление в приспособлении плоского образца с центральным отверстием, равномерное нагружение его по окружности пуансоном с заданной постоянной скоростью, регистрирование максимального усилия, которое выдержит образец и расчет предела прочности при срезе. Объемно-армированный композитный образец изготавливают толщиной больше или равной двойной длине раппорта структуры армирования материала в направлении среза, затем нагружают его пуансоном диаметром, большим суммы двойной толщины образца с диаметром его центрального отверстия. Технический результат: повышение точности определения предела прочности при срезе объемно-армированного ПКМ на основе тканых или плетеных преформ. 2 з.п. ф-лы, 3 ил.

1. Способ определения прочности при срезе объемно-армированного полимерного композиционного материала, включающий закрепление в приспособлении плоского образца с центральным отверстием, равномерное нагружение его по окружности пуансоном с заданной постоянной скоростью, регистрирование максимального усилия, которое выдержит образец и расчет предела прочности при срезе, отличающийся тем, что объемно-армированный композитный образец изготавливают толщиной больше или равной двойной длине раппорта структуры армирования материала в направлении среза, затем нагружают его пуансоном диаметром, большим суммы двойной толщины образца с диаметром его центрального отверстия.

2. Способ по п.1, отличающийся тем, что образец изготавливают из нескольких сегментов, соединение которых образует сегментированный образец в виде квадрата с центральным отверстием.

3. Способ по п.2, отличающийся тем, что кромка центрального отверстия сегментированного образца формируется в процессе его формования.

| Способ получения тяжелой воды | 1940 |

|

SU57968A1 |

| Метод испытания образцов на срез, 01.06.2018 | |||

| Универсальный прибор для определения основных механических свойств материалов | 1949 |

|

SU78001A1 |

| Устройство для испытаний образцов материалов на срез | 1985 |

|

SU1280490A1 |

| 0 |

|

SU167675A1 | |

| CN 103196755 B, 14.01.2015. | |||

Авторы

Даты

2024-04-16—Публикация

2023-09-06—Подача