Изобретение относится к аппаратурному оформлению тепломассообменных процессов в системе газ (пар) - жидкость и может найти применение в химической, нефтехимической и ряде других смежных отраслей промышленности.

Цель изобретения - повышение производительности за счет создания принудительного движения жидкости между секциями.

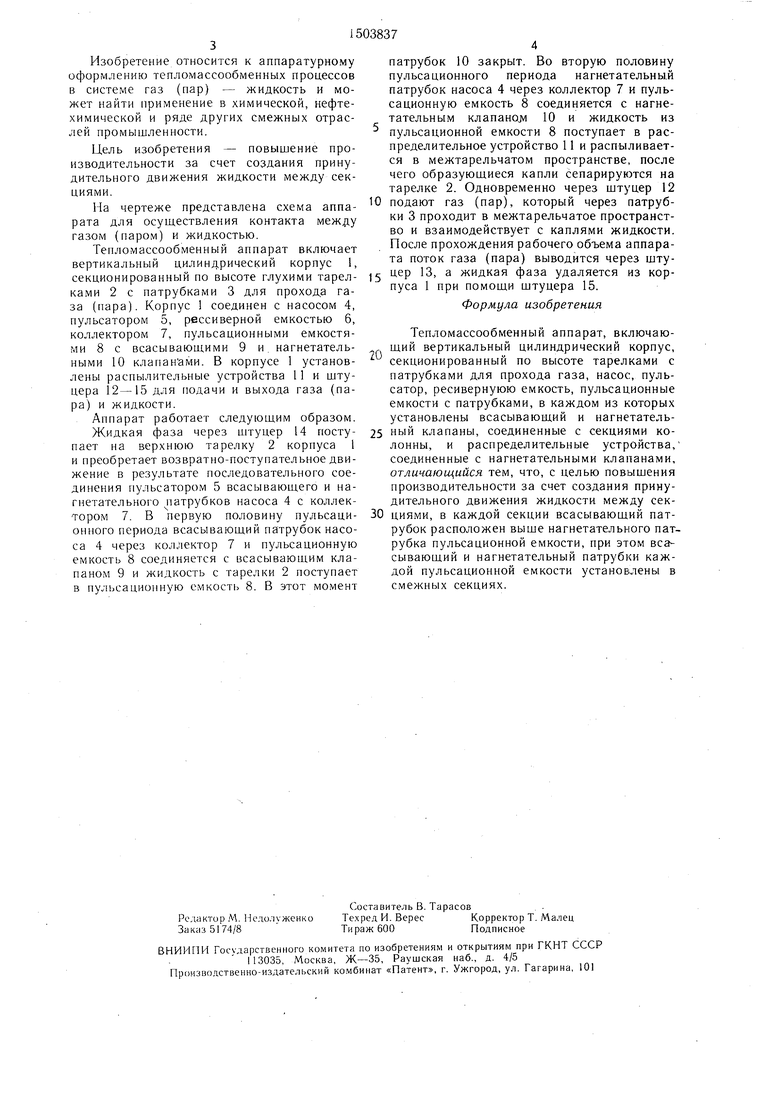

На чертеже представлена схема аппарата для осуществления контакта между газом (паром) и жидкостью.

Тепломассообменный аппарат включает вертикальный цилиндрический корпус

патрубок 10 закрыт. Во вторую половину пульса ционного периода нагнетательный патрубок насоса 4 через коллектор 7 и пуль- сационную емкость 8 соединяется с нагнетательным клапанов 10 и жидкость из

пульсационной емкости 8 поступает в распределительное устройство 11 и распыливает- ся в межтарельчатом пространстве, после чего образующиеся капли сепарируются на тарелке 2. Одновременно через штуцер 12

to подают газ (пар), который через патрубки 3 проходит в межтарельчатое пространство и взаимодействует с каплями жидкости. После прохождения рабочего объема аппарата поток газа (пара) выводится через штусекционированный по высоте глухими тарел- 15 Р жидкая фаза удаляется из корками 2 с патрубками 3 для прохода газа (пара). Корпус 1 соединен с насосом 4, пульсатором 5, рессиверной емкостью 6, коллектором 7, пульсационными емкостями 8 с всасывающими 9 и. нагнетательными 10 клапан ами. В корпусе 1 установлены распылительные устройства 11 и штуцера 12-15 для подачи и выхода газа (пара) и жидкости.

Аппарат работает следующим образом.

10

пуса 1 при помощи штуцера 15. Формула изобретения

Тепломассообменный аппарат, включаю- ший вертикальный цилиндрический корпус, секционированный по высоте тарелками с патрубками для прохода газа, насос, пульсатор, ресивернуюю емкость, пульсационные емкости с патрубками, в каждом из которых установлены всасывающий и нагнетательЖидкая фаза через штуцер 14 посту- 25 ньш клапаны, соединенные с секциями копает на верхнюю тарелку 2 корпуса 1 и преобретает возвратно-поступательное движение в результате последовательного соединения пульсатором 5 всасывающего и нагнетательного патрубков насоса 4 с коллектором 7. В первую половину пульсаци- онного периода всасывающий патрубок насоса 4 через коллектор 7 и пульсационную емкость 8 соединяется с всасывающим клапаном 9 и жидкость с тарелки 2 поступает в пульсационную емкость 8. В этот момент

лонны, и распределительные устройства, соединенные с нагнетательными клапанами, отличающийся тем, что, с целью повышения производительности за счет создания принудительного движения жидкости между сек- 30 циями, в каждой секции всасывающий патрубок расположен выще нагнетательного патрубка пульсационной емкости, при этом всасывающий и нагнетательный патрубки каждой пульсационной емкости установлены в смежных секциях.

патрубок 10 закрыт. Во вторую половину пульса ционного периода нагнетательный патрубок насоса 4 через коллектор 7 и пуль- сационную емкость 8 соединяется с нагнетательным клапанов 10 и жидкость из

пульсационной емкости 8 поступает в распределительное устройство 11 и распыливает- ся в межтарельчатом пространстве, после чего образующиеся капли сепарируются на тарелке 2. Одновременно через штуцер 12

o подают газ (пар), который через патрубки 3 проходит в межтарельчатое пространство и взаимодействует с каплями жидкости. После прохождения рабочего объема аппарата поток газа (пара) выводится через шту5 Р жидкая фаза удаляется из кор15 Р жидкая фаза удаляется из кор10

пуса 1 при помощи штуцера 15. Формула изобретения

Тепломассообменный аппарат, включаю- ший вертикальный цилиндрический корпус, секционированный по высоте тарелками с патрубками для прохода газа, насос, пульсатор, ресивернуюю емкость, пульсационные емкости с патрубками, в каждом из которых установлены всасывающий и нагнетательлонны, и распределительные устройства, соединенные с нагнетательными клапанами, отличающийся тем, что, с целью повышения производительности за счет создания принудительного движения жидкости между сек- 0 циями, в каждой секции всасывающий патрубок расположен выще нагнетательного патрубка пульсационной емкости, при этом всасывающий и нагнетательный патрубки каждой пульсационной емкости установлены в смежных секциях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для осуществления массообменных процессов в колонных тарельчатых аппаратах | 1983 |

|

SU1134213A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1375301A1 |

| Тепломассообменный аппарат | 1980 |

|

SU929138A1 |

| Тепломассообменный аппарат | 1976 |

|

SU782851A1 |

| Пульсационный кристаллизатор | 1983 |

|

SU1095922A1 |

| СПОСОБ ВЕДЕНИЯ МАССООБМЕННЫХ ПРОЦЕССОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2558594C1 |

| Тепломассобменный аппарат | 1986 |

|

SU1327938A1 |

| Аппарат для контактирования в системе жидкость-жидкость | 1981 |

|

SU1015514A1 |

| Тепломассообменная колонна | 1980 |

|

SU946574A1 |

| Тепломасообменный аппарат | 1977 |

|

SU789124A1 |

Изобретение относится к аппаратурному оформлению тепломассообменных процессов в системе газ (пар) - жидкость и может найти применение в химической, нефтехимической и ряде других смежных отраслей промышленности. Цель изобретения - повышение производительности за счет создания принудительного движения жидкости между секциями. Тепломассообменный аппарат включает вертикальный цилиндрический корпус 1, секционированный по высоте глухими тарелками 2 с патрубками 3 для прохода газа (пара). Корпус 1 соединен с насосом 4, пульсатором 5, рессиверной емкостью 6, коллектором 7, пульсационными емкостями 8 с всасывающими 9 и нагнетательными 10 клапанами. В корпусе 1 установлены распределительные устройства 11 и штуцера 12-15 для подачи и выхода газа (пара) и жидкости. В каждой секции всасывающий патрубок расположен выше нагнетательного патрубка пульсационной емкости 8, при этом всасывающий и нагнетательный патрубки каждой пульсационной емкости 8 установлены в смежных секциях.

| Карпачева С | |||

| М., Захаров Е | |||

| И | |||

| Основы теории и расчета пульсационных колонных реакторов.- М.: Атомиздат, 1980, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для осуществления массообменных процессов в колонных тарельчатых аппаратах | 1983 |

|

SU1134213A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-08-30—Публикация

1987-11-18—Подача