I

Изобретение относится к аппаратурному оформлению массообменных процессов в системах газ. (пар)-жидкость, а более конкретно - к аппаратам, . снабженным беспереливными (провальны- 5 ми) крнтактными тарелками, для проведения ректификационных и абсорбционных процессов.

Известен аппарат, содержащий бес- 10 переливные контактные тарелки с направленным вводом газа (пара) в жидкость. Каждая тарелка состоит из верхней и нижней секций, выполненных из просечено-вытяжного листа. Благо- 5 даря определенной ориентации прорезей для прохода газа в верхней секции жидкость движется от центра к периферии, а в нижней - наоборот. Слив жидкости происходит за счет образова-20 ния ЗО.Н повышенного статического давления по периферии и в центр верхней и нижней секций соответственно 1.

Однако ввиду уменьшения активной площади тарелки с увеличением нагруз-25 ки по жидкости, а также значительного уноса жидкости с нижней секции вследствие большой неравномерности рас.пределения жидкости по тарелке и увеличения локальных скоростей , 30

эти тарелки характеризуются низкой эффективностью массообмена.

Известен аппарат, снабженный тарелками с направленным вводау саза . (пара) в жидкость и локализованным провалом, который состоит из основания с прорезями для ориентированного ввода газа (пара) в жидкость и сливных устройств в виде отверстий с направляющими элементами. Газ (пар), выходящий из прорезей, транспортирует жидкость в направлении сливных устройств, где за счет кинетической энергии газо-хсидкосткого потока или повышения давления в результате его удара о направляющей элемент проходит упорядоченный (локализованный) провал жидкости через сливные отверстия на нижележащую тарелку 2-- .

,Недостатком указаннргр.аппарата является значительный локальный унос жидкости с тарелок в результате удара газо-жидкостного потока о направляю(щий элемент, не содержащий отражательного устройства, что вместе с плохо развитой второй зоной контакта фаз в межтарельчатом объеме не позволяет создать аппарат, обладающий высокой эффективностью разделения при

больших нагрузкай по газу (пару) и жидкости.

Известен тепломассообменный аппарат в системах газ (пар)-жидкость, содержащий корпус, внутри которого по высоте размещены установленные по углом 90° относительно друг к другу тарелки с отверстиями для слива жидкости, снабженные контактными элементами с односторонним выходом газа (пара), вертикальные приемные и направляющие перегородки с перераспределительными отверстиями 3.

Однако в таких аппаратах незначительная пропускная способность по жидкости и не обеспечиваете ее равномерное распределение по тарелке.

Цель изобретения - увеличение пропускной способности по жидкости и обеспечение равномерного ее распределения.

В предложенном аппарате направляющие перегородки выполнены зигзагообразными i и перераспределительные отверстия в них размещены эквиди-г стантно относительно сливных отверстий тарелки.

Целесообразно направляющие перегородки снабжать в верхней части отражательными пластинами, выполненными с отверстиями; приемные перегородки устанавливать под углом 90° к осям направляющих перегородок.

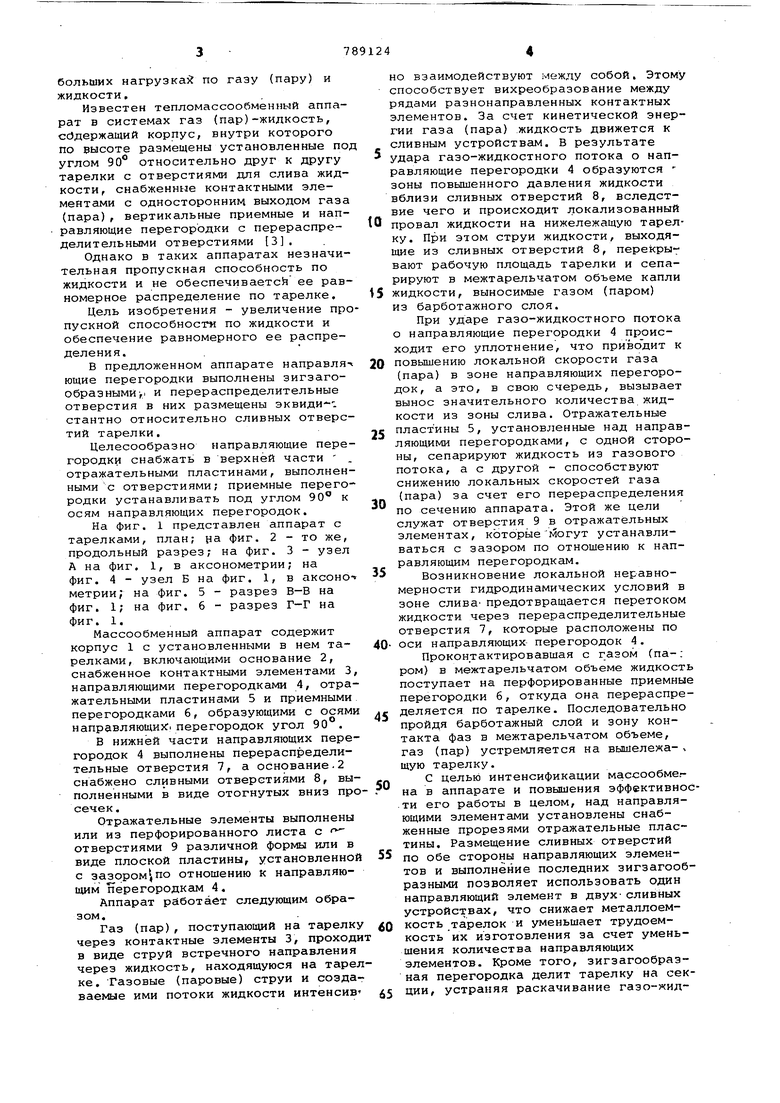

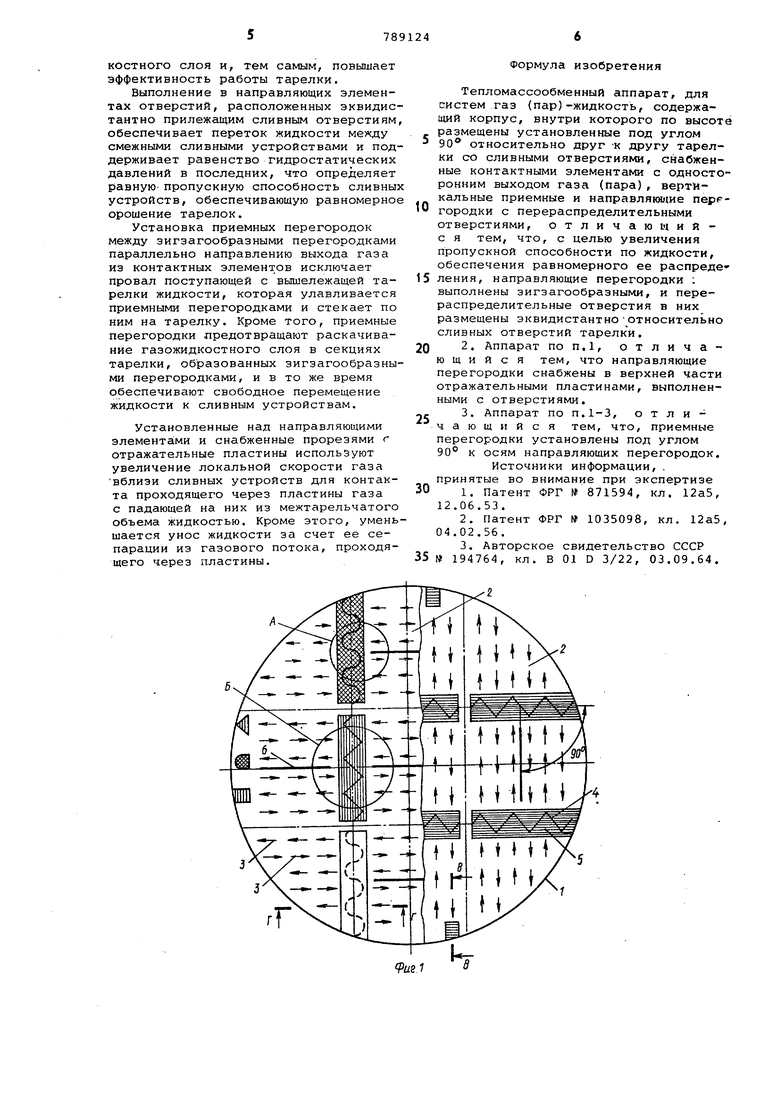

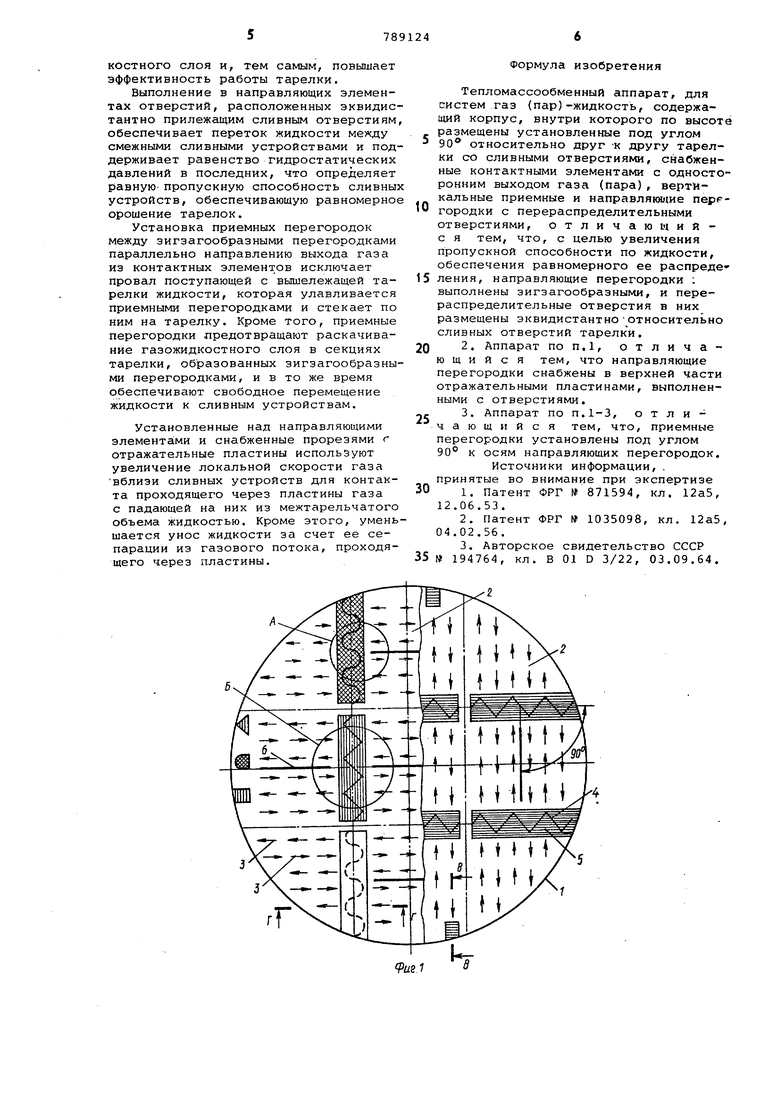

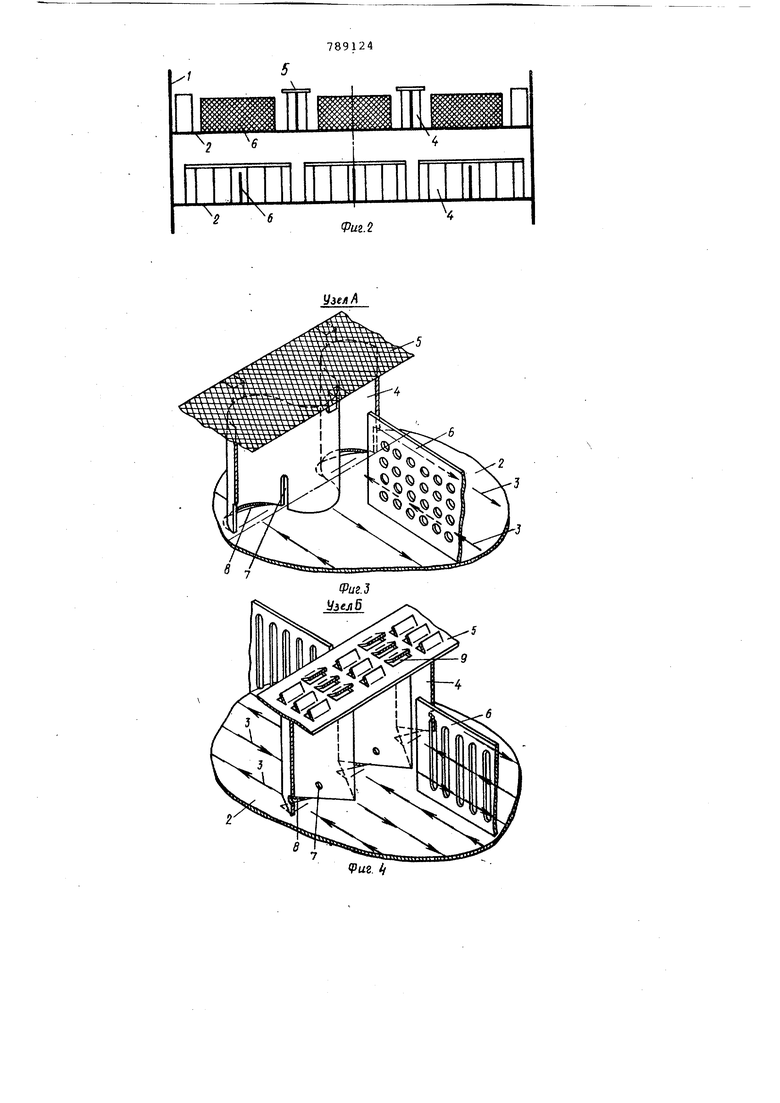

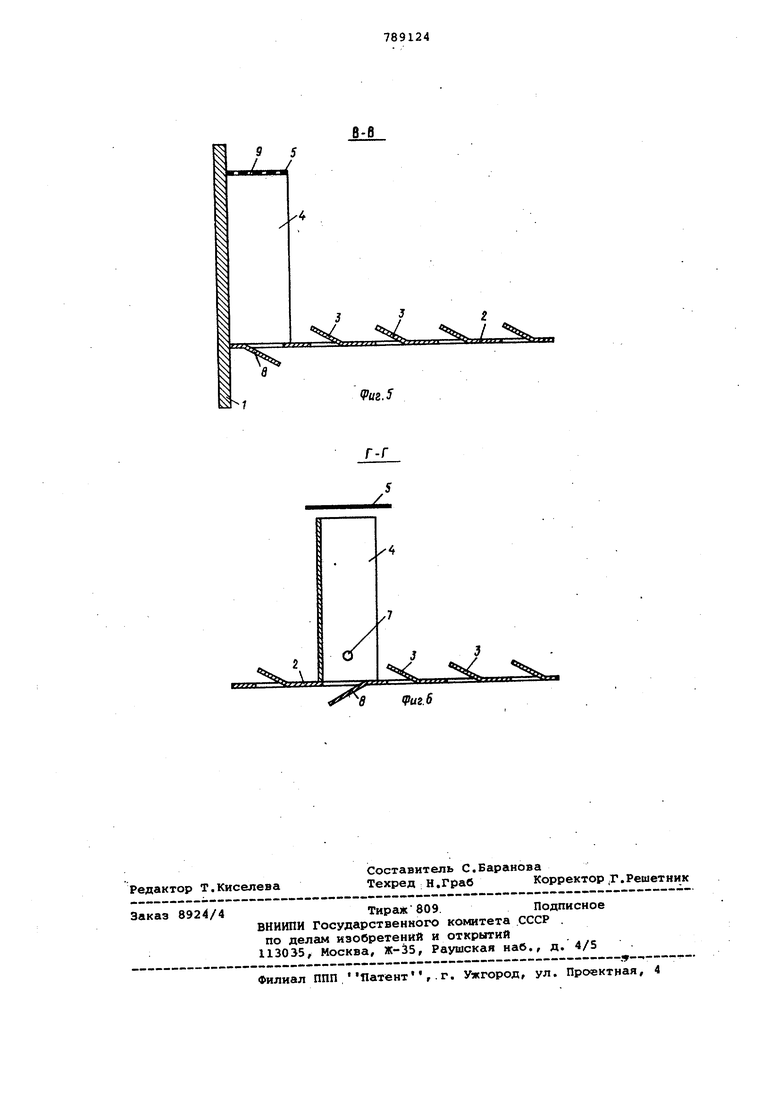

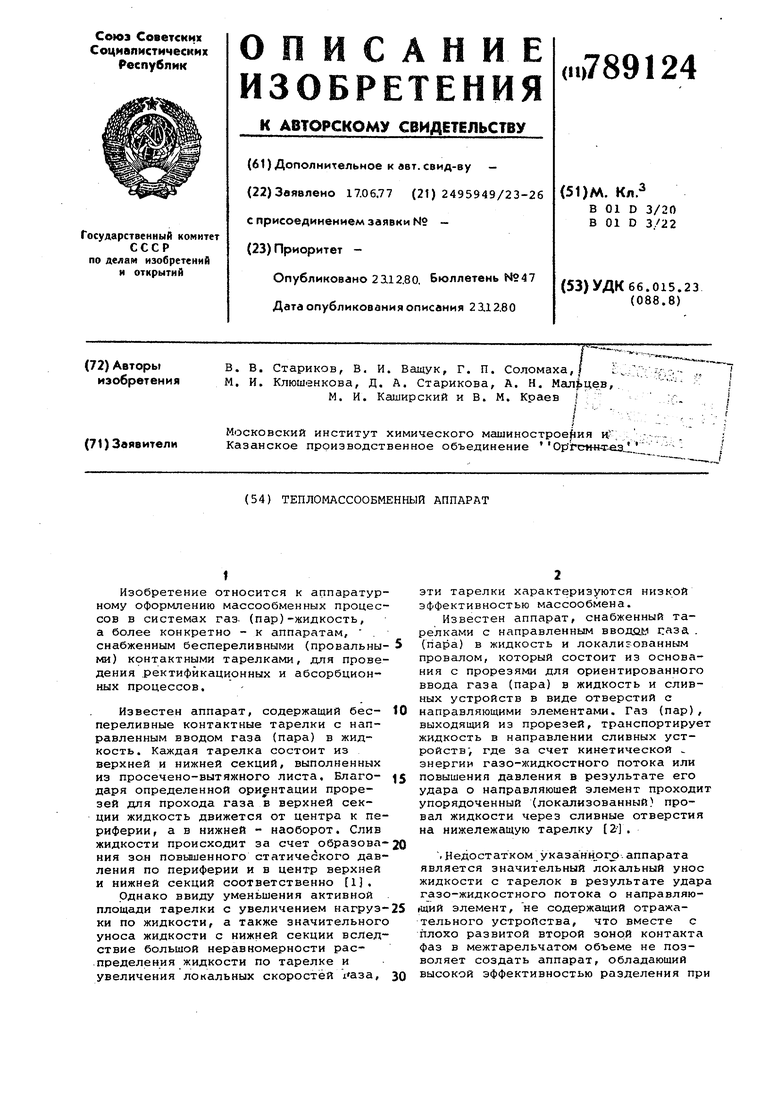

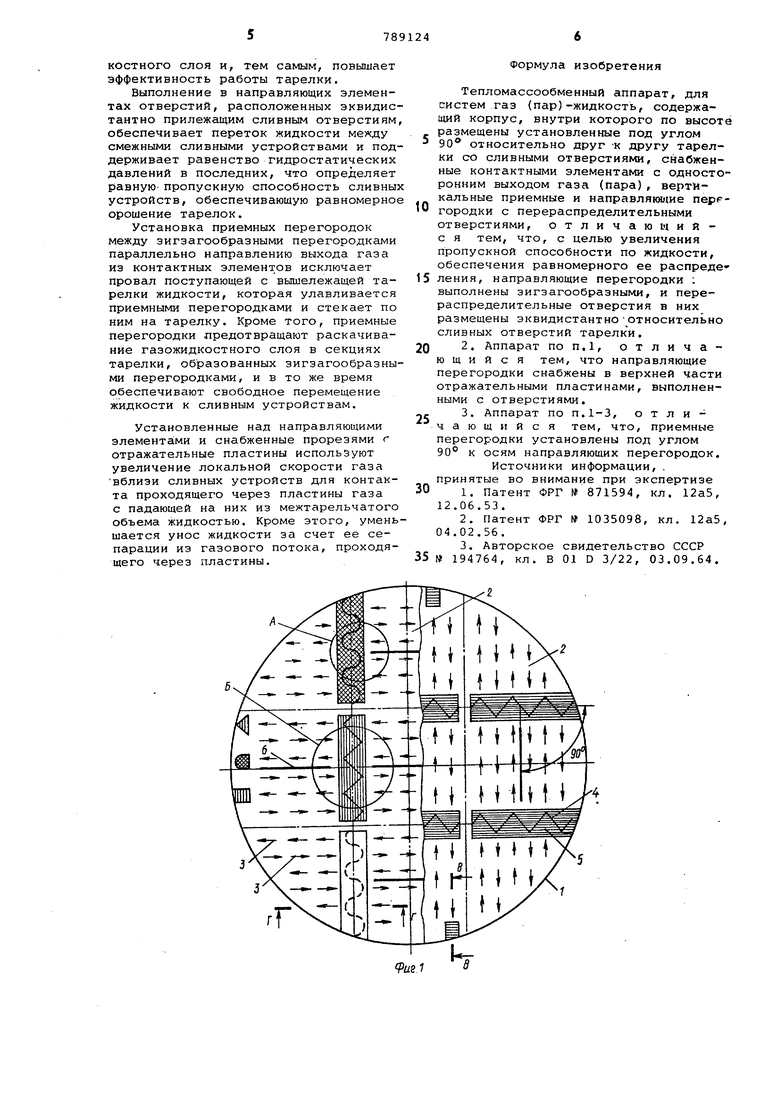

На фиг, 1 представлен аппарат с тарелками, план; а фиг, 2 - то же, продольный разрез; на фиг, 3 - узел А на фиг, 1, в аксонометрии; на фиг, 4 - узел Б на фиг, 1, в аксоно-« метрии; на фиг, 5 - разрез В-В на фиг, 1; на фиг, 6 - разрез Г-Г на фиг, 1,

Массообменный аппарат содержит корпус 1 с установленными в нем тарелками, включающими основание 2, снабженное контактными элементами 3, направляющими перегородками 4, отражательными пластинами 5 и приемными перегородками 6, образующими с осями направляющих, перегородок угол 90°,

В нижней части направляющих перегородок 4 выполнены перераспределительные отверстия 7, а основание.2 снабжено сливными отверстиями 8, выполненными в виде отогнутых вниз просечек.

Отражательные элементы выполнены или из перфорированного листа с « отверстиями 9 различной формы или в виде плоской пластины, установленной с зазором ,по отношению к направляющим Перегородкам 4,

Аппарат работает следующим образом.

Газ (пар), поступающий на тарелку через контактные элементы 3, проходи в виде струй встречного направления через жидкость, находящуюся на тарелке. Газовые (паровые) струи и создаваемые ими потоки жидкости интенсиВ

но взаимодействуют между собой. Этом способствует вихреобразование между рядами разнонаправленных контактных элементов. За счет кинетической энергии газа (пара) жидкость движется к сливным устройствам, В результате удара газо-жидкостного потока о направляющие перегородки 4 образуются зоны повышенного давления жидкости вблизи сливных отверстий 8, вследствие чего и происходит локализованный провал жидкости на нижележащую тарелку. При этом струи жидкости, выходящие из сливных отверстий 8, перекрывают рабочую площадь тарелки и сепарируют в межтарельчатом объеме капли жидкости, выносимые газом (паром) из барботажного слоя.

При ударе газо-жидкостного потока о направляющие перегородки 4 происходит его уплотнение, что приводит к повышению локальной скорости газа (пара) в зоне направляющих перегородок, а это, в свою очередь, вызывает вынос значительного количества жидкости из зоны слива. Отражательные пластины 5, установленные над направляющими перегородками, с одной стороны, сепарируют жидкость из газового потока, а с другой - способствуют снижению локальных скоростей газа (пара) за счет его перераспределения по сечению аппарата. Этой же цели служат отверстия 9 в отражательных элементах, которыемогут устанавливаться с зазором по отношению к направляющим перегородкам.

Возникновение локальной неравномерности гидродинамических условий в зоне слива предотвращается перетоком жидкости через перераспределительные отверстия 7, которые расположены по оси направляющих перегородок 4,

Проконтактировавшая с газом (па-; ром) в межтарельчатом объеме жидкост поступает на перфорированные приемны перегородки 6, откуда она перераспределяется по тарелке. Последовательно пройдя барботажный слой и зону контакта фаз в межтарельчатом объеме, газ (пар) устремляется на вышележа- , щую тарелку,

С целью интенсификации массообме.на в аппарате и повышения эффективноти его работы в целом, над направляющими элементами установлены снабженные прорезями отражательные пластины. Размещение сливных отверстий по обе стороны направляющих элементов и выполнение последних зигзагообразными позволяет использовать один направляющий элемент в двух-сливных устройствах, что снижает металлоемкость тарелок и уменьшает трудоемкость их изготовления за счет уменьшения количества направляющих элементов. Кроме того, зигзагообразная перегородка делит тарелку на секции, устраняя раскачивание газо-жидкостного слоя и, тем самым, повышает эффективность работы тарелки.

Выполнение в направляющих элементах отверстий, расположенных эквидистантно прилежащим сливным отверстиям обеспечивает переток жидкости между смежными сливными устройствами и поддерживает равенство гидростатических давлений в последних, что определяет равную- пропускную способность сливны устройств, обеспечивающую равномерно орошение тарелок.

Установка приемных перегородок между зигзагообразными перегородками параллельно направлению выхода газа из контактных элементов исключает провал поступающей с вышележащей тарелки жидкости, которая улавливается приемными перегородками и стекает по ним на тарелку. Кроме того, приемные перегородки предотвращают раскачивание газожидкостного слоя в секциях тарелки, образованных зигзагообразными перегородками, и в то же время обеспечивают свободное перемещение жидкости к сливным устройствам.

Установленные над направляющими элемента ми и снабженные прорезями с отражательные пластины используют увеличение локальной скорости газа вблизи сливных устройств для контакта проходящего через пластины газа с падающей на них из межтарельчатого объема жидкостью. Кроме этого, уменьшается унос жидкости за счет ее сепарации из газового потока, проходящего через пластины.

Формула изобретения

Тепломассообменный аппарат, для систем газ (пар)-жидкость, содержащий корпус, внутри которого по высоте размещены установленные под углом 90 относительно друг -к другу тарелки со сливными отверстиями, снабженные контактными элементами с односторонним выходом газа (пара), вертикальные приемные и направляющие пере0городки с перераспределительными отверстиями, отличаю ц ийс я тем, что, с целью увеличения пропускной способности по жидкости, обеспечения равномерного ее распределения, направляющие перегородки ; выполнены зигзагообразными, и перераспределительные отверстия в них размещены эквидистантно - относительно сливных отверстий тарелки.

2.Аппарат non.l, отлича0ющийся тем, что направляющие перегородки снабжены в верхней части отражательными пластинами, выполненными с отверстиями.

3.Аппарат по п.1-3, отли5чающийся тем, что, приемные перегородки установлены под углом 90° к осям направляющих перегородок.

Источники информации, . принятые во внимание при экспертизе

0

1.Патент ФРГ № 871594, кл. 12а5, 12.06.53.

2.Патент ФРГ № 1035098, кл. 12а5. 04.02.56.

3.Авторское свидетельство СССР 5 г 194764, кл. В 01 D 3/22, 03.09.64.

2

fuel

-

ш

V

(puz.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактная тарелка | 1980 |

|

SU865308A2 |

| Массообменная тарелка | 1985 |

|

SU1301428A1 |

| Массообменный аппарат | 1988 |

|

SU1535563A1 |

| Массообменная тарелка | 1983 |

|

SU1088737A1 |

| Контактная тарелка для массообменных аппаратов | 1979 |

|

SU899049A1 |

| Тепломасообменная тарелка | 1975 |

|

SU597382A1 |

| Секция контактной тарелки | 1981 |

|

SU997708A1 |

| Массообменный аппарат | 1988 |

|

SU1586734A1 |

| Массообменная тарелка | 1981 |

|

SU997705A1 |

| Контактная тарелка для масообменныхАппАРАТОВ | 1977 |

|

SU799774A1 |

Узел Л

Фиг.

8 Vui.6

Авторы

Даты

1980-12-23—Публикация

1977-06-17—Подача