(54) ТЕПЛОМАССООБМЕННЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1981 |

|

SU997760A1 |

| Тепломассообменный аппарат | 1982 |

|

SU1166811A1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 2010 |

|

RU2445996C2 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2000 |

|

RU2195614C2 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 1997 |

|

RU2116119C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 1995 |

|

RU2077360C1 |

| Тепломассообменный аппарат | 1981 |

|

SU993987A1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 1997 |

|

RU2115461C1 |

| Тепломассообменный аппарат | 1987 |

|

SU1445742A1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕННЫХ ПРОЦЕССОВ | 2002 |

|

RU2201277C1 |

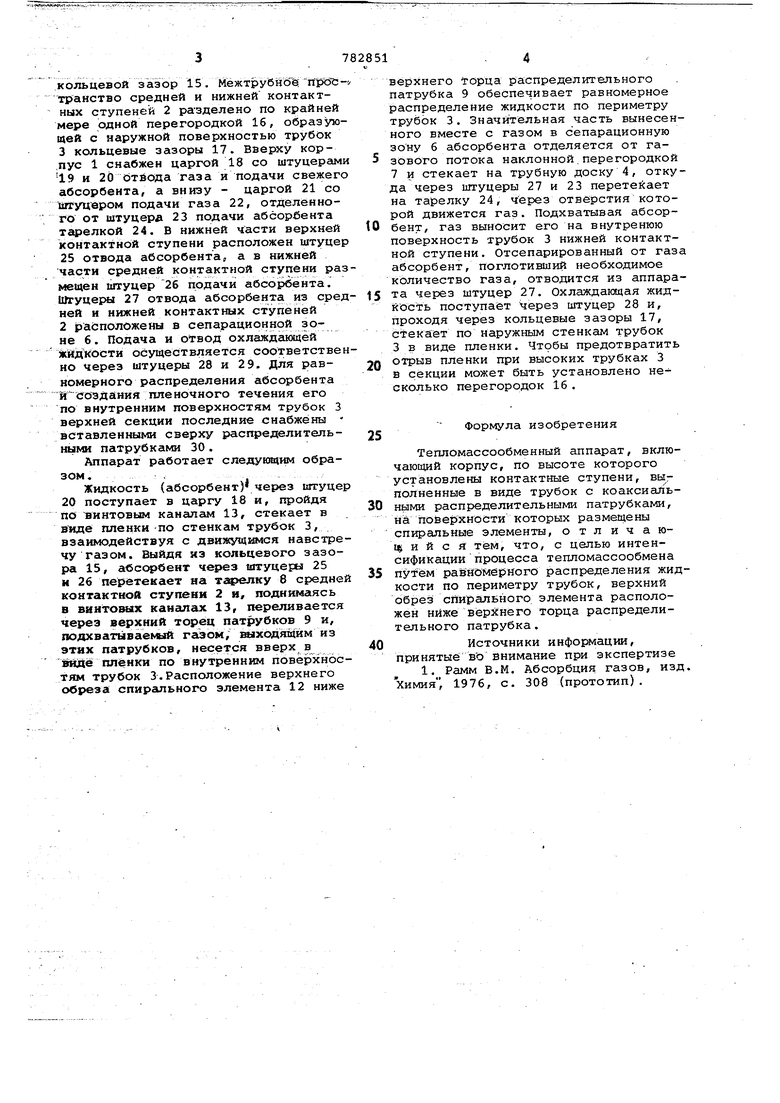

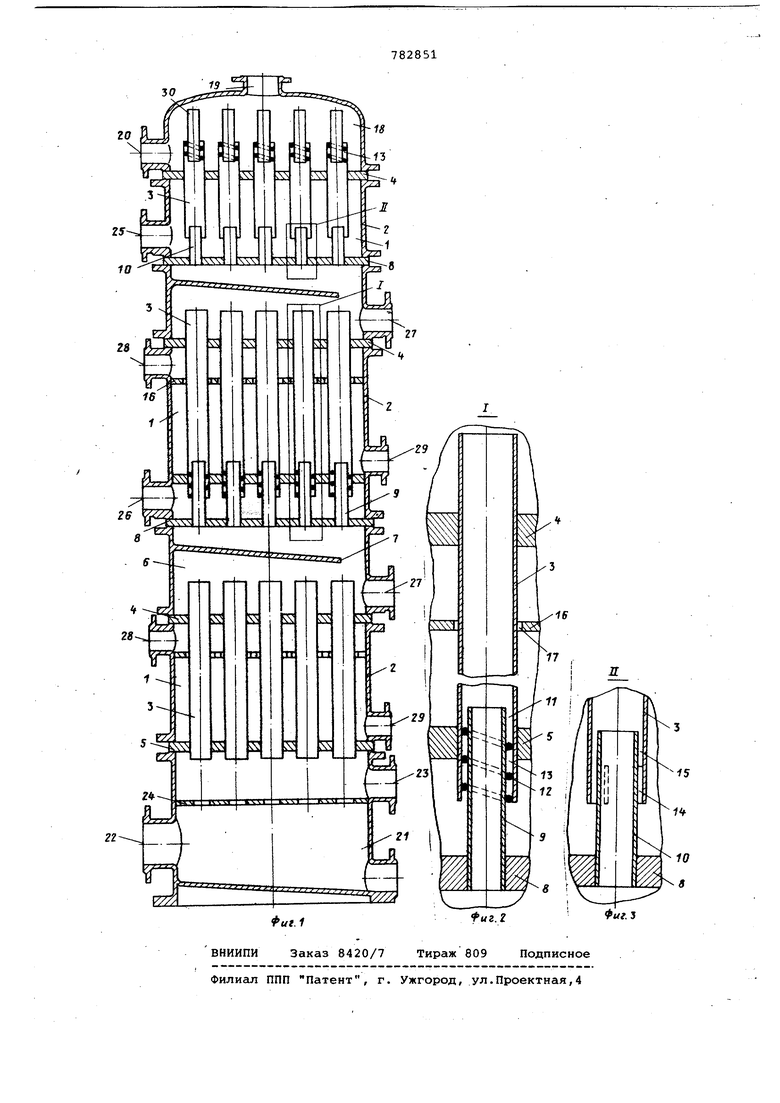

Изобретение относится к аппаратур ному оформлению процессов тепломассообмена, протекги(Я1(их в системе газ (пар)- жидкость, таких как абсорвция ректификгщия. Известен тепломассообменный аппарат, включающий корпус, по высоте которого установлены контактшле ступени, выполненные в виде трубок с коаксиальными распределительными патрубками, на поверхности которых размещены спиральные элементы 1 . Недостатком известного аппарата является низкая эффективность процесса тепломассообмена из-за неравно мерного распределения жидкости по периметру трубок в зону взаимодействия фаз. Цель изобретения - интенсификация процесса тепломассообмена путем равн мерного распределения жидкости по периметру трубок, Поставленная цель достигается тем что верхний обрез спиргипьного элемента расположен циже верхнего торца распределительного патрубка. На фиг. 1 показан продольный разрез тепломассообменного аппарата на фиг. 2 - продольный разрез устрой ства для .подвода жидкости в средней -L-jfr i -t- ..--.(Г i fedliyfcsiiFlf 2. .. части аппарата со спиральным элементом,на Фиг.З - продольный разрез устройства для отвода жидкости из зоны контакта в верхней части аппарата. Тепломассообменный аппарат включает корпус 1, по высоте крторого установлеш) контактные ступени 2. Контактные ступени 2 образованы трубками 3, установленными в верхней 4 и нижней 5 трубных досках. Между контактными ступеняют 2 расположены сепарациои1а1е зоны 6, в средней части которых установлена наклонная перегородка 7, переключгиощая не полностью сечение гшпарата, а наверзу тарелка 8, снабженная распределителышми патрубками 9 и 10, установленными когжсиапьно в трубках 3. В кольцевом зазоре 11 между распределителышми патрубками 9 и трубкеичи 3 размещен спиральный элемент 12с винтовым каналом 13, причем верхний обрез сп1фального элемента 12 расположен ниже верхнего торца распределительного патрубка 9, а распределительные патрубки 10 установлены в верхней контактной ступейи 2 и крепятся ребрами 14 к внутренней по верхности трубок 3 и образуют с ней

кольцевой зазор 15. Мёжтрубйбё: itpSCтранство средней и нижней контактных ступеней 2 разделено по крайней мере одной перегородкой 16, образующей с наружной поверхностью трубок 3 кольцевые зазоры 17. Вверху корпус 1 снабжен царгой 18 со штуцерами 19 и 20 бтйода Таза и подачи свежего абсорбента, а внизу - царгой 21 со цлуцером подачи газа 22, отделённого от штуцерд 23 подачи абсорбента тарелкой 24. В нижней части верхней контактной ступени расположен штуцер 25 отвода абсорбента, а в нижней части средней контактной ступени размещен штуцер 26 подачи абсорбента. Штуцецлл 27 отвода абсорбента из средней и нижней контактных ступеней 2 расположены в сепарационной зоне 6. Подача и отвод охлаждающей ЖИДКОСТИ осуществляется соответственно через штуцеры 28 и 29. Для равномерного распределения абсорбента й сгоэдания пленочного течения его по внутренним поверхностям трубок 3 верхней секции последние снабжены вставленными сверху распределительными патрубками 30.

Аппарат работает следующим образом.

Жидкость (абсорбент) через штуцер 20 поступает в царгу 18 и, пройдя по винтовым каналам 13, стекает в виде пленки по стенкам трубок 3, взаимодействуя с движугц1Я зя навстречу газом. Выйдя из кольцевого зазора 15, через штуцеры 25 и 26 перетекает на тг релку 8 средней контактной ступени 2 и, поднимаясь в ВИНТОШ2Х каналах 13, переливается через верхний торец патрубков 9 и, подхватываемый , выходящим из этих патрубков, несется вверх в виде плёнки по внутренним повё эхносям трубок 3.Расположение верхнего обреза: спирального элемента 12 ниже

верхнего торца распределительного патрубка 9 обеспечивает равномерное распределение жидкости по периметру трубок 3. Значительная часть вынесенного вместе с газом в сепарадионную зону 6 абсорбента отделяется от газового потока наклонной,перегородкой 7 и стекает на трубную доску 4, откуда через штуцеры 27 и 23 перетейает на тарелку 24, через отверстия которой движется газ. Подхватывая абсорO бент, газ выносит его на внутренюю поверхность трубок 3 нижней контактной ступени. Отсепарированный от газа абсорбент, поглотивший необходимое количество газа, отводится из аппарата через штуцер 27. Охлаждающая жидкость поступает через штуцер 28 и, проходя через кольцевые зазоры 17, сТекает по наружным стенкам трубок 3 в виде пленки. Чтобы предотвратить

Q отрыв пленки при высоких трубках 3 в секции может быть установлено несколько перегородок 16.

Формула изобретения

Тепломассообменный аппарат, включающий корпус, по высоте которого установлены контактные ступени, выполненные в виде трубок с коаксиаЛьными распределительными патрубками, на поверхности которых размещены спиральные элементы, отличаю1 и и с яс тем, что, с целью интенсификации процесса тепломассообмена

пуТём равномерного распределения жидкости по периметру трубок, верхний обрез спирального элемента расположен ниже верхнего торца распределительного патрубка.

Источники информации,

принятые вЪ внимание при экспертизе

Авторы

Даты

1980-11-30—Публикация

1976-06-23—Подача