Изобретение относится к сварочному производству и может быть использовано для контроля качества сварных соединений преимущественно при конденсаторной ударной сварке стержней.

Целью изобретения является повышение точности контроля качества сварки.

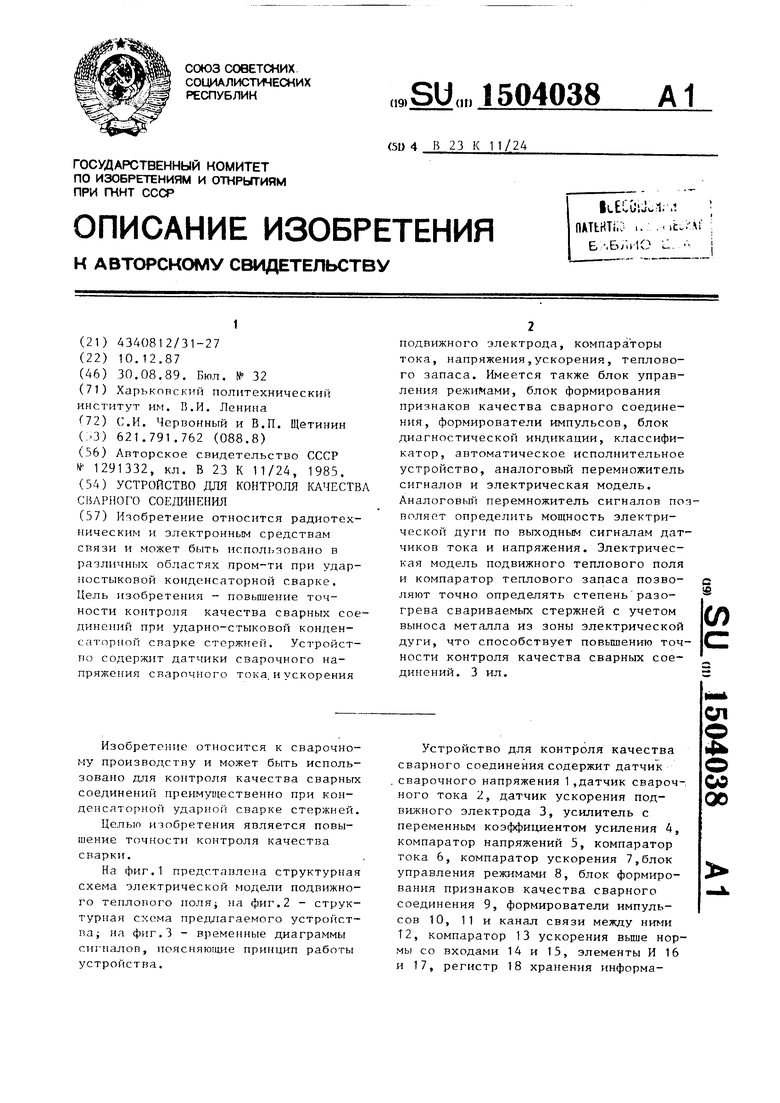

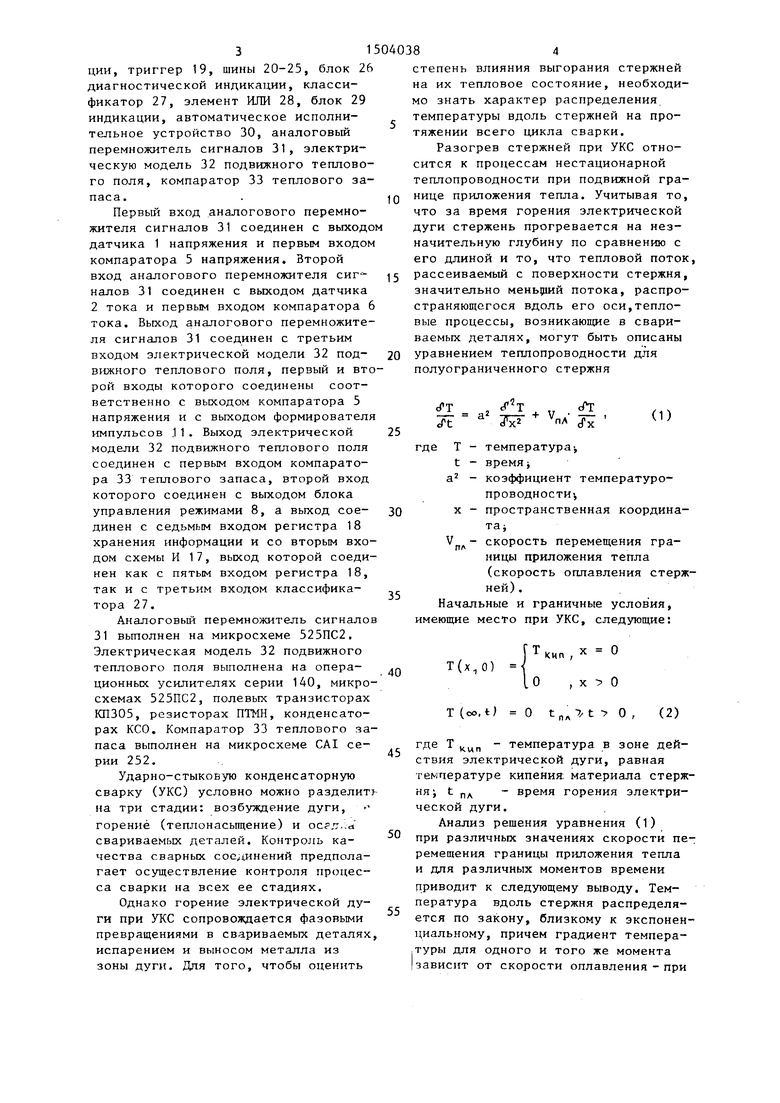

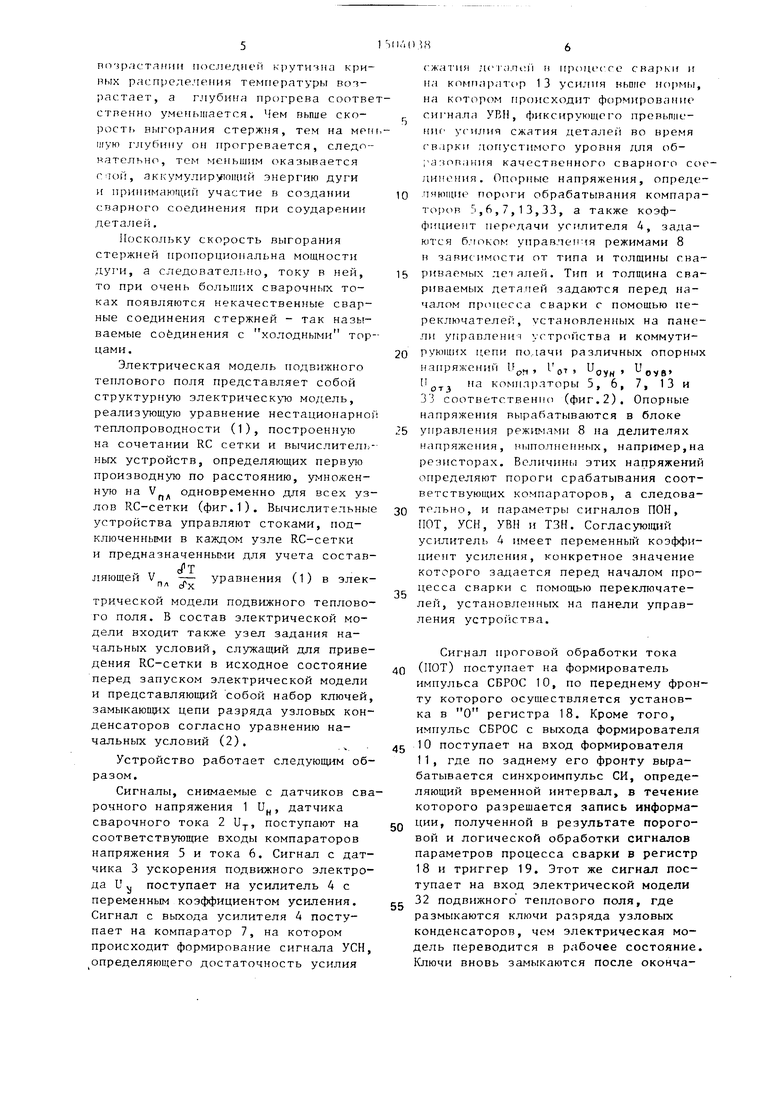

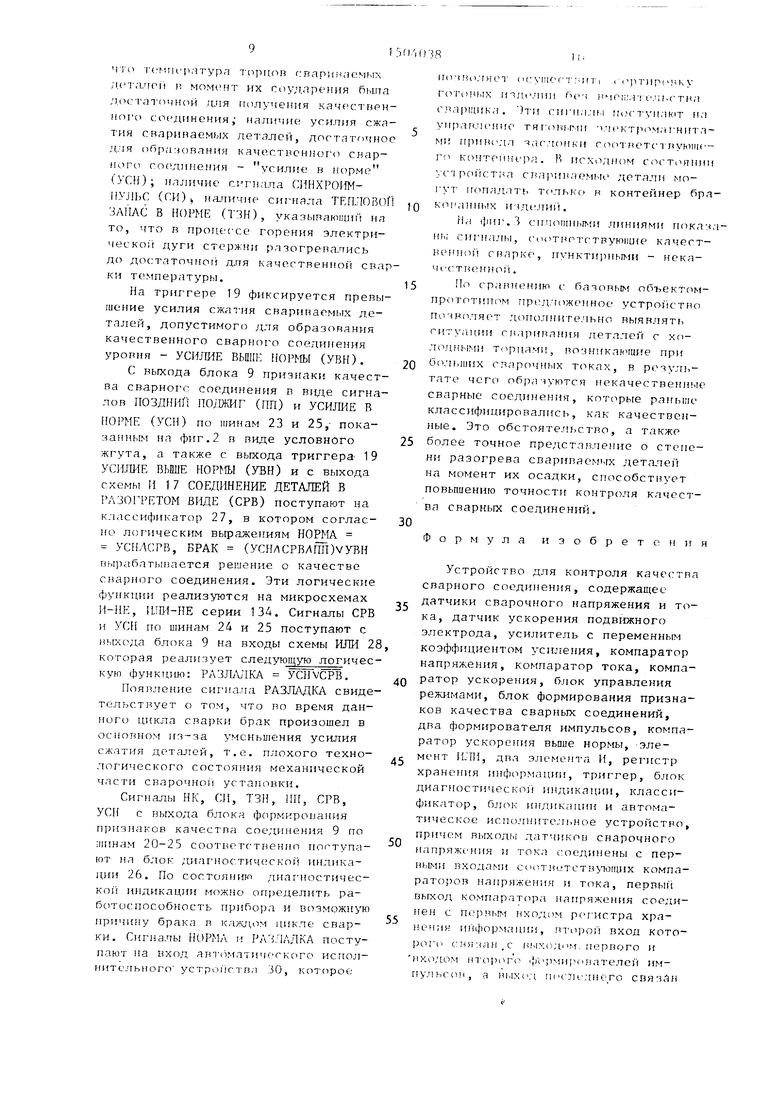

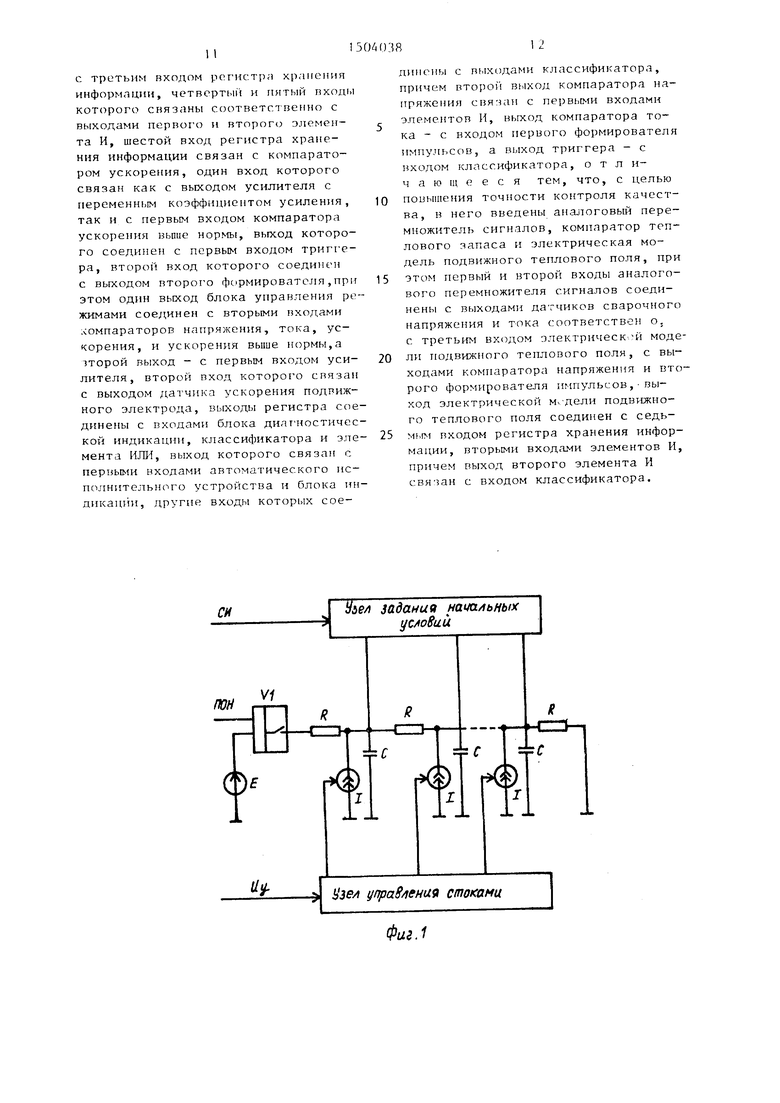

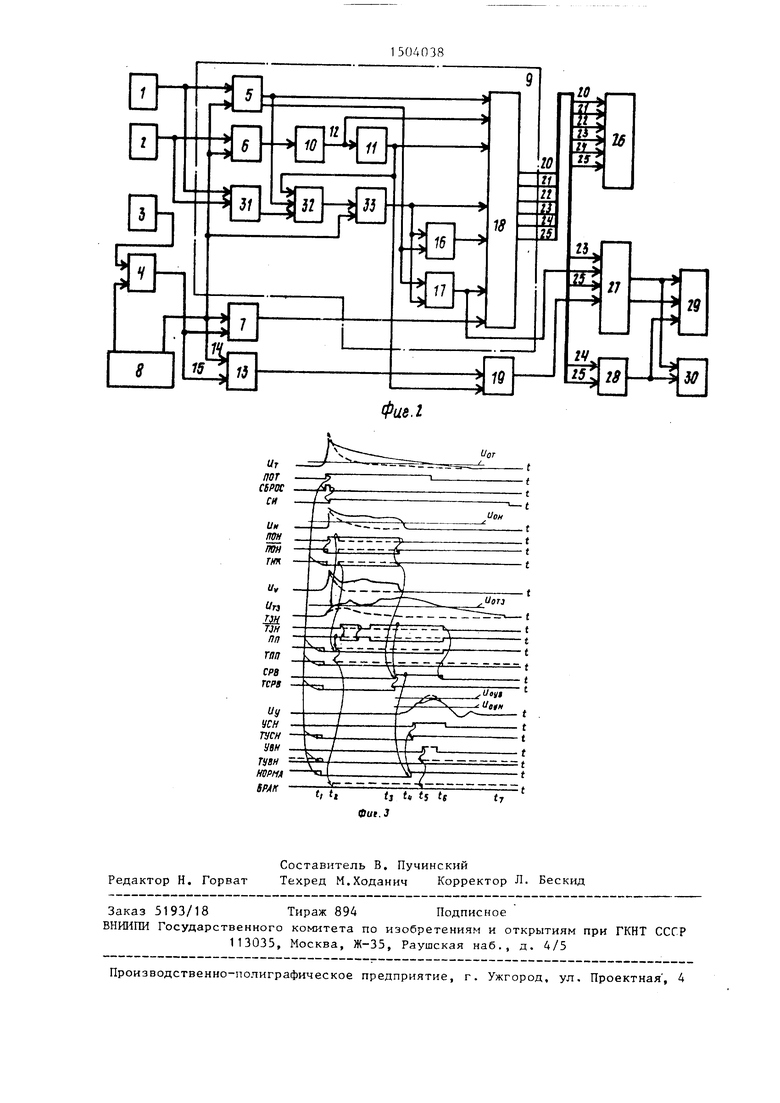

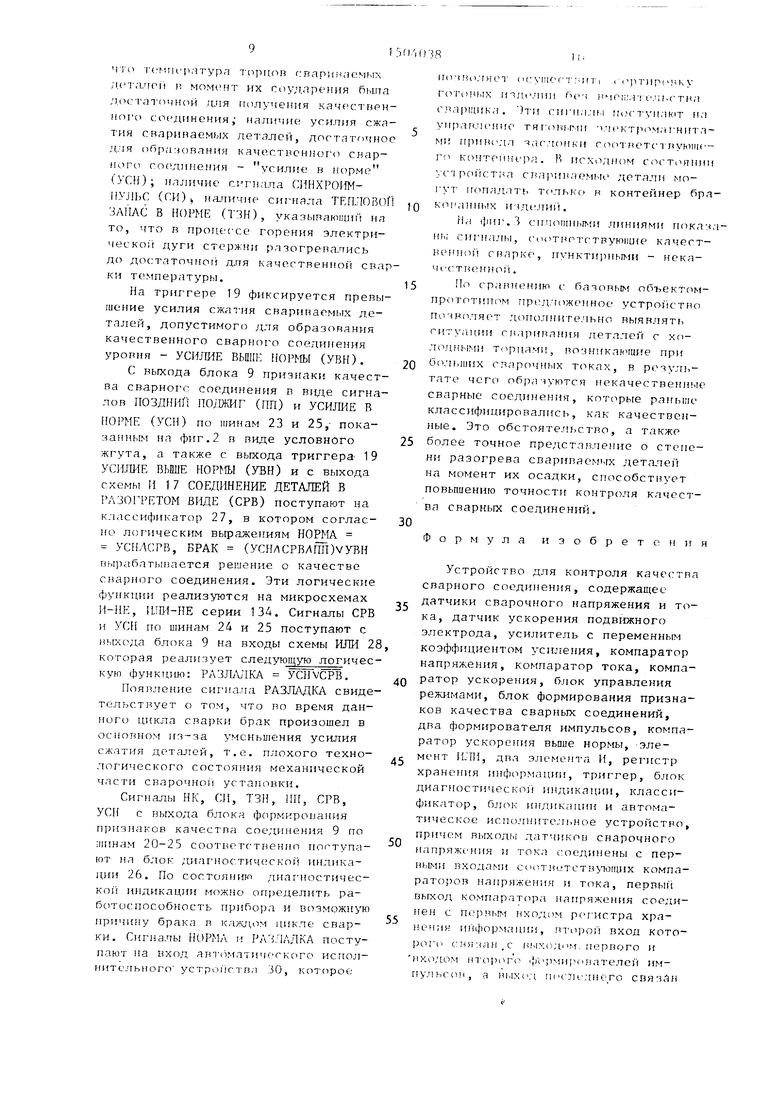

На фиг.1 представлена структурная схема электрической модели подвижного теплового ПОЛЯ; на фиг.2 - структурная схема предлагаемого устройства j на фиг.З - временные диаграммы сигналов, поясняюгцие принцип работы устройства.

Устройство для контроля качества сварного соединения содержит датчик сварочного напряжения 1 ,датчик свароч-, ного тока 2, датчик ускорения подвижного электрода 3, усилитель с переменным коэффициентом усиления 4, компаратор напряженирЧ 5, компаратор тока 6, компаратор ускорения 7,блок управления режимами 8, блок формирования признаков качества сварного соединения 9, формирователи импульсов 10, 11 и канал связи между ними Т2, компаратор 13 ускорения выше нормы со входами 14 и 15, элементы И 16 и 17, регистр 18 хранения информаел

о со

СХ)

ции, триггер 19, шины 20-25, блок 26 диагностической индикации, классификатор 27, элемент ИЛИ 28, блок 29 индикации, автоматическое исполнительное устройство 30, аналоговый перемножитель сигналов 31, электрическую модель 32 подвижного теплового поля, компаратор 33 теплового запаса.

Первый вход аналогового перемножителя сигналов 31 соединен с выходо датчика 1 напряжения и первым входом компаратора 5 напряжения. Второй вход аналогового перемножителя сиг налов 31 соединен с выходом датчика 2 тока и первым входом компаратора 6 тока. Выход аналогового перемножителя сигналов 31 соединен с третьим входом электрической модели 32 подвижного теплового поля, первый и второй входы которого соединены соответственно с вькодом компаратора 5 напряжения и с выходом формирователя импульсов .1 1 . Выход электрической модели 32 подвижного теплового поля соединен с первым входом компаратора 33 теплового запаса, второй вход которого соединен с выходом блока управления режимами 8, а выход соединен с седьмым входом регистра 18 хранения информации и со вторым входом схемы И 17, выход которой соединен как с пятым входом регистра 18, так и с третьим входом классификатора 27.

Аналоговый перемножитель сигналов 31 вьтолнен на микросхеме 525ПС2. Электрическая модель 32 подвижного теплового поля выполнена на опера- ционньсх усилителях серии 140, микросхемах 525ПС2, полевых транзисторах КП305, резисторах ГТТМН, конденсаторах КСО. Компаратор 33 теплового запаса выполнен на микросхеме CAI серии 252.

Ударно-стыковую конденсаторную сварку (УКС) условно можно разделит на три стадии: возбуждение дуги, горение (теплонасьпцение) и oc.i..ci свариваемых деталей. Контроль качества сварных соединений предполагает осуществление контроля процесса сварки на всех ее стадиях.

Однако горение электрической дуги при УКС сопровождается фазовыми превращениями в свариваемых деталях испарением и выносом металла из зоны дуги. Для того, чтобы оценить

0

5

0

степень влияния выгорания стержней на их тепловое состояние, необходимо знать характер распределения температуры вдоль стержней на протяжении всего цикла сварки.

Разогрев стержней при УКС относится к процессам нестационарной теплопроводности при подвижной границе приложения тепла. Учитывая то, что за время горения электрической дуги стержень прогревается на незначительную глубину по сравнению с его длиной и то, что тепловой поток, рассеиваемый с поверхности стержня, значительно меньщий потока, распространяющегося вдоль его оси,тепловые процессы, возникающие в свариваемых деталях, могут быть описаны уравнением теплопроводности для полуограниченного стержня

25

fl 2 Л cTt J nV

(1)

где Т - температура-,

t - времяi а - коэффициент температуропроводности

X - пространственная координата j

скорость перемещения границы приложения тепла (скорость оплавления стержней) .

Начальные и граничные услов ия, имеющие место при УКС, следующие:

Т(х,0)

Ткип,х О

О , X О Т (c.U О t,t О, (2)

где Т - температура в зоне действия электрической дуги, равная тег гпературе кипения; материала стержня; t „д - время горения электрической дуги.

Анализ решения уравнения (1) при различных значениях скорости перемещения границы приложения тепла и для различных моментов времени приводит к следующему выводу. Температура вдоль стержня распределяется по закону, близкому к экспоненциальному, причем градиент температуры для одного и того же момента зависит от скорости оплавления - при

ппзр Ч Тянии ,пед({ей крутизна кривых распрелелешня температуры возрастает, а глубш а прогрева соотвественно уменьшается. Чем вьпяе ско- рост выгорания стержня, тем на мегп ijfym г лубину он прогревается, следо- натсльно, тем меньшим (называется , ак1сумулиру101ций энергию дуги н принимающий участие в создании сварного соединения при соударении деталей,

Поскольку скорость выгорания стержней пропорциональна мощности дуги, а следоБател1 11о, току в ней, то при очень больших сварочных токах появляются некачественные сварные соединения стержней - так называемые соединения с холодными торцами.

Электрическая модель подвижного теплового поля представляет собой структурную электрическую модель, реализующую уравнение нестационарной теплопроводности (1), построенную на сочетании RC сетки и вычислительных устройств, определяющих первую производную по расстоянию, умноженную на V одновременно для всех узлов RC-сетки (фиг.1). Вычислительные устройства управляют стоками, подключенными в каждом узле RC-сетки и предназначенными для учета состав(/Т

ляющей V --- уравнения (1) в электрической модели подвижного теплового поля. В состав электрической модели входит также узел задания начальных условий, служащий для приведения RC-сетки в исходное состояние перед запуском электрической модели и представляюид й собой набор ключей, замыкающих цепи разряда узловых конденсаторов согласно уравнению начальных условий (2).

Устройство работает следующим образом.

Сигналы, снимаемые с датчиков сварочного напряжения 1 U, датчика сварочного тока 2 U-p, поступают на соответствующие входы компараторов напряжения 5 и тока 6. Сигнал с датчика 3 ускорения подвижного электрода и у поступает на усилитель 4 с переменным коэффициентом усиления. Сигнал с вьгхода усилителя 4 поступает на компаратор 7, на котором происходит формирование сигнала УСН, определяющего достаточность усилия

сжатия д 1 ;1Л(м | н процессе сварки и на ком11аратс р 1 3 усилия вьтге норм1,1, на котором происходит формирование сигнала УВИ, фиксирующего превьппе- ниг усилия сжатия деталеГ во время с в.фки аоггустимого уровня для об- ; а: ппания качественного сварного соединения. Опорные напряжения, опредеаяющие пороги обрабатывания компараторов 5,6,7,13,33, а также коэффициент передачи усилителя 4, задаются блоком управления режимами 8 н завис им(1сти от типа и толщины свариваемьгх деталей. Тип и толщина свариваемых деталей задаются перед началом процесса сварки с помощью переключателей, установленных на панели управления устройства и коммутигующих цепи по.лачи различных опорных

5

напряжений 1 « , 1- лт , U

П

ОУН

и

ove

на комилряторы 5, 6, 7, 13 и

33 соответственно (фиг.2). Опорные напряжения вырабатываются в блоке

5 управления режимами 8 на делителях напряжения, выполненных, например,на резисторах. ВСЛИЧИНЕ, этих напряжений определяют пороги срабатывания соответствующих компараторов, а следова0 трльно, и параметры сигналов ПОН, ПОТ, УСН, УВН и ТЗН. Согласую1щт усилител) 4 имеет переменный коэффи- цие11т усиления, конкретное значение которого задается перед началом процесса сварки с помощью переключателей, установленных на панели управления устройства.

Сигнал проговой обработки тока

(ПОТ) поступает на формирователь

импульса СБРОС 10, по переднему фронту которого осуществляется установка в О регистра 18. Кроме того, импульс СБРОС с вьгхода формирователя

10 поступает на вход формирователя 11, где по заднему его фронту вырабатывается синхроимпульс СИ, определяющий временной интервал, в течение которого разрешается запись информации, полученной в результате пороговой и логической обработки сигналов параметров процесса сварки в регистр 18 и триггер 19. Этот же сигнал поступает на вход электрической модели

32 подвижного теплового поля, где размыкаются ключи разряда узловых конденсаторов, чем электрическая модель переводится в рабочее состояние. Ключи вновь замыкаются после окончания iiMriyjii.ca СИ, длительность которо гг) преньпиаст премя сварки деталей.

Сигнал пороговой обработки паде- Hnii напряжения на электродах (ПОП) также запоминается в регистре 18 и таким образом фиксируется факт наличия механического контакта свариваемых деталей (НК). Кроме того, сигнал

ПОИ замыкает ключ V подачи входного напряжения Е электрической модели 32 подвижного теплового поля (фиг-.О, после чего в ней начина- к)тс электрические процессы, анало- 1 ичные тепловым в свариваемых стержнях. С помощью аналогового перемножителя сигналов 31 вычисляется про- изнсдени(. тока в дуге на падение напряжения на ней, т.е. мощность электрической дуги. Поскольку скорость пыгора1П{Я стержней пропорциональна мощности в дуге, то выходной сигнал и аналогового перемножителя31 может быть использован в схеме управления стоками в электрической модели 32. Оценку степени разогрева стержня, достаточного для осуществления качественного сварного соединения, можно производить по значению температуры слоя стержня, отстоящего от его торца на определенную глубину, определяемую материалом стержня. На электрической модели это равнозначно измерению потенциала узла сетки, отстоящего от ее начала на расстоянии, соответствующем данному слою стержня. Напряжение с этого узла КС-сетки необходимо снимать через повторитель, выходной сигнал коTopciro

т 3

будет характеризовать

степень разогрева стержня, т е п л о 1т о и ч а п а с Т 3 .

т.е. его

В С(ударе П1Я дета. ЮЙ трическая дуга Г аснсгт и в стерл нях нггчин.чется пг - песс выравнивания температур. На элсктричес:ко1 | MOjJ,jrH данн1, процесс лналогичен пороходшлм npO tercaM на КС-сетке при )тключении входного 11ап1)я,кг:ния мод( К, а также отключешп СРОКОВ от узлов сетки. Первое услог ие достигается 1)ачмыь анием входног о ключа V

электричсскоп модетп, а второе - о ра 1;енпем в нуль вьглод; 01 о напряжсмшя ai-i. ГОВОГ11 )жите/1я сигналов пч-- ла равенства кули) одногс) из I xr-iU i i.;i i-eiieii (U). Inn гг(1М на уп11аг ля1о:цпе .v;ic - менты c l C Ki; подается зainiuriinnut; ii )- тенципл. С, ,ч -х-пм.- грич М-к, M I чоде0

5

0

5

0

5

0

5

0

5

ли сигнал теплового запаса I.J поступает на вход компаратора 33 теплового запаса, где осуществляется его пороговая обработка, резул,татом которой является сигнал ТКПЛОВОЙ ЗЛПЛС В НОРМЕ (ТЗН), факт наличия этого сигнала запоминается в регистре 18. Кроме того, он заведен на схемы И

16и 17. Схема И 16 выделяет случаи так назвшаемого позднего поджит а (ПП), когда контакт свариваемых деталей наступает при недостаточном разогреве стержней. Выходнор сигнал ПП схемы И 16 также запоминается в выходном регистре 18 (сиг)ал ТПП) .

Схема И 17 фиксирует случаи нормального протекгншя сварки с точки зрения тепловых процессов в свариваемых деталях. Выходом схемы II

17является сигнал СВЛРКЛ В РАЗОГРЕТОМ ВИДЕ (СРВ). Он поступает на вход регистра 18, запоминается на нем (сигнал ТСРВ) и поступает также на один из входов классификатора 27.

Помимо разогрева торцов свариваемых деталей для получения качественного соединения необходимо сжать разогретые детали друг с другом с определенным усилием. Пре- вьщ1ение определенного значения усилия сжатия приводит к выдавливанию разогретого металла в зоне стыка, а недостаточное усилие не создает необходимьЕХ условий для нормального протекания физико-химических процессов образования качественного сварного соединения. Сигнал пороговой обработки усилия, пропорщю- нальный ударному ускорению подвиж- ног о электрода сварочной установки, при котором создается качественное сварное соединение УСИЛИЕ В НОРМЕ (У(Ц), запоминается в регистре 18, л сигнал УСИЛИЕ ВЫШЕ НОРШ (УБИ) запоминается на триггере 19, чем фиксируется признак превьшшния усилия сжатия деталей допустимого уровня.

Таким образом, в течение каждг)го цикла сварки в блоке 9 формируется и запоминается ряд признаков, позволяющих определить возможное качество сварки: наличие механического контакта свариваемых деталей (НК)J наличие ситуаций типа позд- ни)1 поджиг (ПИ) ; появление ситуа- ппи соединение деталей в разс:1гре- том П1де (СРВ), указывающей на то.

ЧТС1 чч мш р/ггурл торцов свариипсмыл /icTafipii и MOMe fT их соу;1,лреиня б1,ша ;и)С г;пч1чн(й для получения качественного соединения, Р1аличие усилия сжатия свлринаемых деталей, догтаточио для образования качественног о сварного сопд1И1ения - усилие в норме (УСН); наличие С гпала СИНХРОИМПУЛЬС (СИ), наличие сигнала ТЕПЛОВО В НОРМЕ (ТЗН), указывающий на то, что в процессе горения электри- uecKoii дуги стержни разогревались до достаточной для качественно сваки температуры.

На триггере 19 фиксируется превы /иение усилия сжатия свариваемых деталей, допустимого для образования качественного сварного соединения уровня - УСИЛИЕ ВЬППЕ НОРМЫ (УВН).

С выхода блока 9 признаки качества сварного соединения в виде сигналов ПОЗДНИЙ ПОДЖИГ (ПП) и УСИЛИЕ В

ЮРМЕ (УСН) по шинам 23 и 25, показанным на фиг.2 в виде условного жгута, а также с выхода триггера 19 УСИ.1ИЕ ВЫШЕ НОРМЫ (УВН) и с выхода схемы И 17 СОЕДИНЕНИЕ ДЕТАЛЕЙ В РАЗОГРЕТОМ ВИДЕ (СРВ) поступают на классификатор 27, в котором согласно логическим выражениям НОРМА УСНДСРВ, БРАК (yCH CPBArai)vyBH вы1)абат1,1гзается решение о качестве сварного соединения. Эти логические функции реализуются на микросхемах И-НЕ, Ит-НЕ серии 13А. Сигналы СРВ и УСН по шинам 24 и 25 поступают с ныхода блока 9 на входы схемы ИЛИ 28 которая реализует следующую логичес- кую функцию: УСЁМСРЁ.

Появление сигнала РАЗЛАДКА свиде- телр ствует о том, что во время дан- иого цикла сварки брак произошел в основном из-за уменьшения усилия сжатия деталей, т.е. плохого технологического состояния механической части сварочной установки.

Сигналы НК, СИ, ТЗН, ПП, СРВ, УСИ с выхода блока формирования признаков качества соедгп1ения 9 по тинам 20-25 соответственно иог--тупа- ют на блок диагностическоГ ин,лика- дии 26. По состоянию диаг ностичес- Koii индикации можно определить ра- бс1тоспособность прибора и возможную причину брака в цикле сварки. Сигналы НОРМА и РАЗЛАДКА поступают на вход авт(1матичогкс1го исполнительного устройства .30, которое

)0

15

20

5

0

5

0

5

0

5

ПОЧ liO.THeT ос N lIICCT UtT I с ( ,ЧК у

готовых изделии без имп;: I jir.CTBa с; ари1ика. )ти сигналы ,ч-тунак1Т на уирав.чение тяг оиьми ч.-и ктрс маг нита- ми привода заслонки сог1ТГ)етс твумп| - гм KciHTeHHfpa. В исходном состоянии ройстпа с7 ариваем1 к детали могут ггстадат, тс лько в контейнер бра- KonaHHi.ix издели11.

Н,ч |}1И1 ..3 спло111Н1, линиями показа- нь; сигналы, соотвпч твующие качественной сварке, пунктирными - некачествен ноГи

По сравнению с базовьпч объектс1м- прс1тотип(м пред.тоженное устройство позв(1ляет .чопотгнительно выявлят, гигуапдп свар вания деталей с холодными Т орцами, озникаяпцие при бо;П)1иих сварочных токах, в резуоЧ1 - тате чего образуются некачественные сварные соединения, которые раньше классифицировались, как качественные. Это обстояте.1П)СТво, а также более точное представление о степени разогрева свариваемых деталей на момент их осадки, способствует повьпиению точности контроля качества сварных соединений.

Формула изобретения

Устройство для контроля качества сварного соединения, содержащее датчики сварочного напряжения и тока, датчик ускорения подвижного электрода, усилитель с переменным коэффидиентом усиления, компаратор напряжения, компаратор тока, компаратор ускорения, блок управления режимами, блок формирования признаков качества сварных соединений, два формирователя импульсов, компаратор ускорения вьпяе нормы, элемент ИЛИ, два элемента И, регистр хране1И1я информации, триггер, блок диагностической индикации, классификатор, бл(1к индикации и автоматическое исполнител1 ное устройство, причем ВЫХОД111 датчиков сварочного напряжения и тока смтединены с первыми входами соотнетств югцих компараторов напряжения и тока, первый выход KOMnapaTcipa напряжения соединен с перньм входом регистра хранении и)(формации, вто1)ой вход кото- рогс снязам с .1Х(. первого и входом HTtipiir формирователей им- пульсо), а ных(д цос:и;лнсго связан

с третьим входом регистр;) хранения информлцин, четвертьп и пятый входы которого связаны соответственно с выходами первого и второго элемен- та И, шестой вход регистра хранения информации связан с компаратором ускорения, один вход которого связан как с выходом усилителя с переменным коэффициентом усиления, так и с первым входом компаратора ускорения вьпие нормы, выход которого соединен с первым входом триггера, второй вход которого соединен с вьгходом второго формирователя , при этом один выход блока управления режимами соединен с вторыми входами компараторов напряжения, тока, ускорения, и ускорения выше нормы,а зторой выход - с первым входом уси- лителя, второй вход которого связан с выходом датчика ускорения подвижного электрода, вькоды регистра соединены с входами блока дилг иостичес- кой индикации, классификатора и эле- мента ИЛИ, выход которого связан с первыми входами автоматического исполнительного устройства и блока индикации, другие входы которых соединены с вых1)дами классификатора, причем BTopoi i выход компаратора на- тряжения связан с первьсми входами элементов И, выход компаратора тока - с входом первого формирователя импульсов, а выход триггера - с входом классификатора, отличающееся тем, что, с целью повышения точности контроля качества, в него введены аналоговый перемножитель сигналов, компаратор теплового запаса и электрическая модель подвижного теплового поля, при этом первый и второй входы аналогового перемножителя сигналов соединены с выходами датчиков сварочного напряжения и тока соответствен о, с третьим ВХ15ДОМ электрическ и ) модели подвижного теплового поля, с выходами компаратора напряжения и второго формирователя импульсов,выход электрической м--дели подвижного теплового поля соединен с седьмым входом регистра хранения информации, вторьпчи входами элементов И, причем выход второго элемента И связан с входом классификатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля качества сварного соединения | 1982 |

|

SU1049216A1 |

| Тренажер для обучения навыкам ведения сварки | 1989 |

|

SU1709378A1 |

| ИСТОЧНИК ПИТАНИЯ ДЛЯ ДУГОВОЙ СВАРКИ НА ОСНОВЕ ВЫСОКОЧАСТОТНОГО ИНВЕРТОРА | 1999 |

|

RU2147979C1 |

| Тренажер для обучения электросварке | 1989 |

|

SU1723571A1 |

| Тренажер сварщика | 1984 |

|

SU1217151A1 |

| Регулятор мощности | 1986 |

|

SU1411109A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023557C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ И ИСТОЧНИК ПИТАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069613C1 |

| Тренажер для обучения сварщиков | 1986 |

|

SU1441446A1 |

| Тренажер сварщика | 1985 |

|

SU1302313A1 |

Изобретение относится к радиотехническим и электронным средствам связи и может быть использовано в различных областях промышленности при ударно-стыковой конденсаторной сварке. Цель изобретения - повышение точности контроля качества сварных соединений при ударно-стыковой конденсаторной сварке стержней. Устройство содержит датчики сварочного напряжения, сварочного тока и ускорения подвижного электрода, компараторы тока, напряжения, ускорения, теплового запаса. Имеется также блок управления режимами, блок формирования признаков качества сварного соединения, формирователи импульсов, блок диагностической индикации, классификатор, автоматическое исполнительное устройство, аналоговый перемножитель сигналов и электрическая модель. Аналоговый перемножитель сигналов позволяет определить мощность электрической дуги по выходным сигналам датчиков тока и напряжения. Электрическая модель подвижного теплового поля и компаратор теплового запаса позволяют точно определять степень разогрева свариваемых стержней с учетом выноса металла из зоны электрической дуги, что способствует повышению точности контроля качества сварных соединений. 3 ил.

i/y.

i je/j gnpaSA6H(JL9 стоками

Фаг.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-08-30—Публикация

1987-12-10—Подача