Изобретение относится к сварочно му производству и может быть исполь зовано для контроля качества сварнчх соединений, преимущественно при конденсаторной ударной сварке. Известно устройство контроля качества точечной контактной сварки, содержащее датчики сварочного тока, падения напряжения на электродах и усилия сжатия электродов Щ. Недостатком этого устройства явл ется то, что оно не решает задачи контроля качества удар-но-стыковой сварки. Физические процессы, протекающие в металлах при контактной и ударно-стыковой сварках, различны, именно: при ударно-стыковой сварке процессы разогрева и сжатия детгшей происходят в различные моменты времени, а при контактной - одновремен но, поэтому применение математическ модели, реализованной в устройстве контроля качества точечной контактной сварки, для контроля качества ударно-стыковой сварки невозможно. Кроме того, применение решающих усилителей, интеграторов и умножителей удорожает и усложняет устройства в реализации. Устройство для контроля качества точечной сварки является медленнодействующим, время определения качества сварки равно десяткам миллисекунд (например, 40 мс), а при ударно-стыковой сварке это время не должно превышать 1 мс. Наиболее близким к изобретению по технической сущности является ус ройство контроля качества соединени при ударной конденсаторной сварке п длительн ости дугового разряда, содер жащее датчик тока и датчик напряжения, соединённый с компаратором, и измер тельно-классификационное устройство содержащее классификатор и блок индикации, а также интегратор, вход которого через ключ подключен к ста билизатору, а выход - на вход по-вто рителя, к выходу последнего подключен измерительный прибор 2 . Недостатками устройства являются низкая точность разпознавания и огр ниченные функциональные возможности Низкая точность распознавания является следствием.того,.что не распознаются причины брака, вызванные уменьшением усилия сжатия сваривавмых деталей по сравнению с требуемо нормой.Причем норма усилия, также как и норма сварочного тока, определяется (изменяется) в зависимости от материалов и размеров свариваемых деталей. Величина усилия сжатия суще ственно влияет на качество сварных соединений, но в то же врегАя являетс очень нестабильным параметром процес са сварки. Уменьшение усилия сжатия происходит по следующим причинам: снижение скорости и ускорения сближения свариваемых деталей вследствие временного загрязнения направляющих подвижного электрода сварочной установки,уменьшение зазора между 1аправляющими и подвижным электродом или появление различного вида перекосов между ними, торможение подвижного электрода приводящей пружиной при появлении люфта в направляющих или перекоса штока, на который одета пружина, и т.п.; появление проскальзывания деталей в цангах, закрепленных на подвижном и неподвижном электродах сварочной установки, или появление свободного хода (пусть даже достаточно малого). во время соударения свариваемых деталей при любых других способах их закрепления, или уменьшение линейных размеров деталей во время соударения за счет упругой деформации при недостаточно жесткой их фиксации; ошибочная установка свариваемых деталей, не соответствующая технологическому процессу (например, при cisapKe двух деталей цилиндрической формы, представляющих собой вывод и контакт реле типа РЭС-9 или РЭС-10, штырь из нейзильбера (вывод) соударяется с штырьком из драгметалла (контакт) не плоским торцом, как положено по техпроцессу, а противоположным ториом с фаской, (т.е. с меньшей площадью) , Ограниченные функциональные возможности обусловлены тем,что устройство не может быть использовано для контроля качества сварных соединений из различных материалов (например, нейзильбер - серебро, нейзильбер - золото, нейзильбер - платина, нейзильбер - нейзильбер и др.) диаметров, а также конфигураций (например, плоскость - штырь, штырь штырь и т.п.). Кроме того, в устрой-, стве не вырабатывается диагностическая информация о возможных причинах брака, а также состоянии механической и электрической частей сварочной установки, что позволило бы более оперативно осуществлять ее настройку при отклонении заданных параметров (особенно механических) от нормы. Целью изобретения является повышение точности контроля качества. Поставленная цель достигается тем, что в устройство для контроля качества сварного соединения преимущественно при ударной конденсаторнрй сварке, содержащее датчик сварочного тока, датчик сварочного напряжения, соеди(Ненный с компаратором напряжения, классификатор, соединенный с блоком, индикации, введены датчик ускорения

полвижного электрода, усилитель с переменным коэффициентом усиления, блок управления режимами, компаратор ускорения, компаратор тока, блок диагностической индикации и блок формирования признаков качества сварног соединения, при этом выходы последнего соединены с блоком диагностической индикации и классификатором, выходы компаратора напряжения соедийены с первым и вторым входами блока формирования признаков качества сварного соединения, третий вход которого соединен череэ компаратор тока с датчиком сварочного тока, а датчик ускорения подвижного электрода, через усилитель с переменным коэффициентом усиления и компаратор ускорения соединен с четвертым входом блока формирования признаков качества сварного соединения, блок управления .режимами соединен с вторыми входами компараторов напряжения, тока и ускорения и с вторым входом усилителя с переменным коэффициентом усиления.

Блок формирования признаков качества сварного- соединения содержит регистр хранения информации, три формирователя импульсов, две схемы И и схему ИЛИ, при этом первый вход указанного блока соединен с первым входом регистра хранения информации, все выходы которого соединены с выходами указанного блока, третий вход .указанного блока соединен с вторым .входом регистра хранения информации, с входами первого и второго формирователей импульсов и входом схемы ИЛИ выход первого формирователя импульсов соединен с входом третьего формирователя импульсов и третьимвходом регистра хранения информации, четвер тый вход которогосоединен с выходом третьего формирователя импульсов и через первую охему И с пятым входом регистра хранения информации, шестой вход последнего через вторую. схему И соединен с вторым в-ходом первой схемы И и вторым входом заиного блока, другой выход третьего формирователя импульсов соединен с вторым входом второй cxef«j И, третий вход которой соединен через схему ИЛК с выходом второго формирователя импульсоВ, четвертый вход указанного блока соединен с седьмым входом регистра хранения информации,

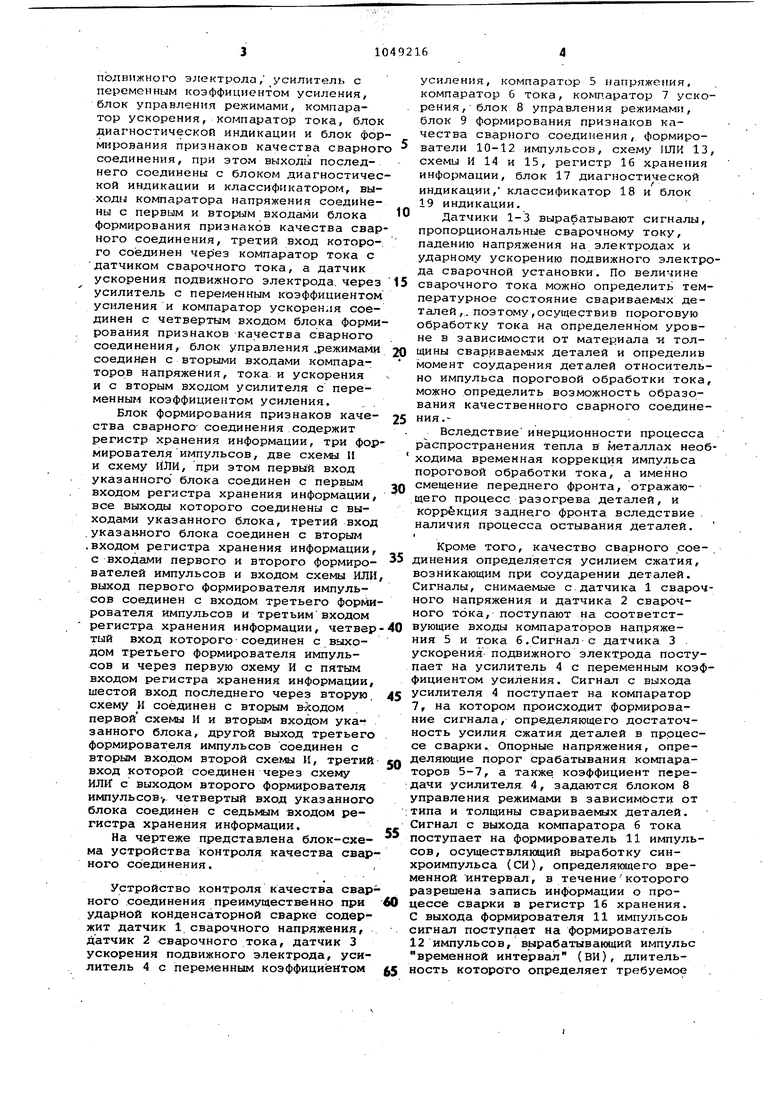

На чертеже представлена блок-схема устройства контроля качества сварного соединения.

Устройство контроля качества сварного .соединения преимущественно при ударной конденсаторной сварксэ содержит датчик 1 сварочного напряжения, датчик 2 сварочного тока, датчик 3 ускорения подвижного электрода, усилитель 4 с переменным коэффициентом

усиления, компаратор 5 напряжения, компаратор б тока, компаратор 7 ускорения, блок 8 управления режимами, блок 9 формирования признаков качества сварного соединения, формирователи 10-12 импульсов, схему ИЛИ 13 схемы И 14 и 15, регистр 16 хранения информации, блок 17 диагностической индикации, классификатор 18 и блок 19 индикации.

Датчики 1-3 вырабатывают сигналы, пропорциональные сварочному току, падению напряжения на электродах и ударному ускорению подвижного электрда сварочной установки. По величине сварочного тока можно определить температурное состояние свариваемых деталей,, поэтому,осуществив пороговую обработку тока на определенном уровне в зависимости от материала ti толщины свариваемых деталей и определив момент соударения деталей относительно импульса пороговой обработки тока можно определить возможность образования качественного сварного соединения.

Вследствие инерционности процесса распространения тепла в металлах неоходима временная коррекция импульса пороговой обработки тока, а именно смещение переднего фронта, отражающего процесс разогрева деталей, и коррекция заднего фронта вследствие . наличия процесса остывания деталей.

Кроме того, качество сварного соединения определяется усилием сжатия, возникающим при соударении деталей. Сигналы, снимаемые с датчика 1 сварочного напряжения и датчика 2 сварочного тока, поступают на соответствующие входы компараторов напряжения 5 и тока б.Сигнал с датчика 3 ускорения подвижного электрода поступает на усилитель 4 с переменным коэффициентом усиления. Сигнал с выхода усилителя 4 поступает на компаратор 7, на котором происходит формирование сигнала, определяющего достаточность усилия сжатия деталей в пррцессе сварки.. Опорные напряжения, определяющие порог срабатывания компараторов 5-7, а также коэффициент передачи усилителя 4, задаются блоком 8 управления режимами в зависимости от типа и толщины свариваемых деталей. Сигнал с выхода компаратора б тока поступает на формирователь 11 импульсов, осуществляющий выработку синхроимпульса (СИ), определяющего временной интервал, в течениекоторого разрешена запись информации о процессе сварки в регистр 16 хранения. С выхода формирователя 11 импульсов сигнал поступает на формирователь 12 импульсов, вырабатывающий импульс временной интервал (ВИ), длительность которого определяет требуемое смещение переднего фронта импульса пороговой обработки тока, отражающе го процесс разогрева деталей. Схемо И 14 фиксируется ситуация поздний (пп), т.е. тот факт, что механический контакт свариваемых деталей возник до требуемого для об разования качественного сварного со динения температурного состояния то цов. Сигнал с выхода компаратора 6 поступает также на формирователь 10 импульсов.и схему ИЛИ 13, которые осуществляют временную коррекцию за :него фронта импульса пороговой обра ботки тока, вследствие инерционност процесса остывания. Схемой И 15 фик сируется ситуация соединение в разогретом виде (СРВ), т.е. по-, падание момента механического контак та свариваемых деталей во временной интервал, благоприятный для образования качественного сварного соединения деталей по температурному соетоянию. В регистре 16 хранения осуществляется запись информации, позволяющей определить качество сварки,-а именно запоминание следующих фактов появление механического контакта свариваемых деталей (НК); наличие сигнала с выхода компаратора сигнала тока (ТОК); выработка СИ; выработка импульса ВИ переднего фронта сигнала с выхода компаратора сигнала тока; появление ситуации ПП; появление ситуации СРВ; наличие усилий сжатия свариваемых деталей, достаточных для образования качественного сварного соединения усилие в норме (УСН). С выходов регистра 16 признаки качества сварного соединения в виде сигналов ПП, СРВ и УСН поступают на классификатор 18, где по логическим формулам вырабатывается решение о ка {честве сварного соединения Л СРВ Л Л СРВ Л и выдачей соответствующего сигнала Норма или Брак в блок 19 индикации. Все выводы регистра 16 заведены на блок 17 диагностической индикации. По состоянию диагностической индикации можно определить работоспособность прибора и возможную причину брака в каждом цикле сварки. Введение датчиков ускорения, усилителя с переменным коэффициентом . усиления, компараторов сигналов ускорения и тока, блока управления режимами, блоков формирования признаков качества сварного соединения и диагностической индикации выгодно отличает предлагаемое .устройство от известного, так как повышается точность контроля и расширяются функциональные возможности. Повышение .точности контроля достигается за счет того, что разпознаются причины брака, вызванные уменьшением усилия сжатия свариваемых деталей по сравнению с требуемой нормой Расширение функциональных возможностей достигается за счет того, что .устройство может быть использовано для контроля качества сварных |Соединений из различных материалов i(например, нейзильбер - серебро, нейзильбер - платина, нейзильбер золото, нейзильбер - нейзильбер и др.), диаметров,а также конфигураций(напрй- мер-fплоскость - штырь,штырь-штырь и др.). Кроме того, в устройстве вырабЪтывается и выдается на индикацию диагностическая информация о возможных причинах брака, состоянии механической и электрической частей сварочной установки, что позволяет более оперативно осуществлять ее настройку при отключении заданных технологических параметров от нормы, а также осуществлять поиск оптимального режима сварки в заданных техпроцессом диапазонах регулировок сварочного тока и емкости накопительных конденсаторов . .

I

&

/Ч/W

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля качества сварного соединения | 1987 |

|

SU1504038A1 |

| Устройство для автоматической фокусировки сварочного электронного луча | 1990 |

|

SU1773641A1 |

| Устройство контроля и управления процессом контактной стыковой сварки | 1986 |

|

SU1344545A1 |

| Способ управления процессом контактной точечной сварки и устройство для его осуществления | 1986 |

|

SU1362591A1 |

| Устройство для электронно-лучевой сварки | 1985 |

|

SU1609582A1 |

| Способ автоматического контроля и регулирования процесса контактной сварки и устройство для его осуществления | 1987 |

|

SU1423320A1 |

| Устройство для контроля качества дуговой электросварки | 1979 |

|

SU871053A1 |

| Система программного управления машиной для контактной стыковой сварки полос оплавлением | 1986 |

|

SU1362585A1 |

| Установка для присоединения проволочных выводов | 1991 |

|

SU1773643A1 |

| Устройство для контроля величины зазоров между свариваемыми деталями и регулирования процесса контактной точечной сварки | 1988 |

|

SU1646745A1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КАЧЕСТВА СВАРНОГО СОЕДИНЕНИЯ преимущественно при конденсаторной ударной сварке, содержащее датчик сварочного тока, датчик сварочного напряжения, соединенный с компаратором напряжения, классификатор соединен с блоком индикации, отличающееся тем, что, с целью повышения точности контроля качества, в него введены датчик ускорения подвижного элекТ рода, усилитель с переменным коэффициентом усиления, блок управления режимами, компаратор ускорения, компаратор тока, блок диагностической индикации и блок формирования признаков качества сварного соединения,при этом выходы последнего соединеньт с . блоком диагностической индикации и классификатором, выходы компарат.рра напряженки соединены с первым и вторым входами блока формирования признаков качества сварного соединения, третий вход которого соединен через компаратор тока с датчиком сварочного тока, а датчик ускорения подвижного электрода через усилитель с переменным коэффициентом усиления и компаратор ускорения соединен с четвертым входом блока формирования признаков качества сварного соединения, блок управления режимами соединен с вторыми входами компараторов напряжения, тока и ускорения и с вторым входом усилителя с переменным коэффициентом усиления. 2. Устройство по П.1, о т л ; чающееся тем,что блок формирования признаков качества сварного соединения содержит регистр хранения информации, три формирователя импульсов, две схемы И и схему ИЛИ, при этом первый вход указанного i блока соединен с.первым входом регистра хранения информации, все вы(Л ходы которого соединены с выходами указанного блока, третий вход указанного блока соединен с вторым входом регистра хранения информации, с входами первого и второго формирователей импульсов и входом схемы -ИЛИ, выход первого формирователя импуль- сов соединен с входом третьего фор:мирователя импульсов и третьим вхо дом регистра хранения информации, четвертый вход которого соединен г с выходом третьего формирователя ND импульсов и через первую схему И с пятым входом регистра хранения информации, шестой вход последнего через вторую схему И соединен с вторым входом первой схемы И и вторым входом указанного блока, другой вход третьего формирователя импульсов соединен с вторым входом второй схемы И, третий вход которой соединен через ,cxeMi- ИЛИ с выходом второго формирователя импульсов, четвертый вход указанного блока соединен с седьлым входом регистра хранения информации

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для контроля качества контактной точечной сварки | 1976 |

|

SU550253A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Башкас Я.А | |||

| и др | |||

| Контроль качества соединений при ударной конден|саторной сварке по длительности- дугового разряда | |||

| - Автоматическая свар ка, .1981, .№ 3, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1983-10-23—Публикация

1982-03-09—Подача