Изобретение относится к металлургии и литейному производству, в частности к способам модифицирования больших масс чугуна, преимущественно для отливки крупных прокатных валков

Цель изобретения - повышение термостойкости и износостойкости чугуна и снижение брака отливок.

Указанная цель достигается тем, что в качестве кремнийсодержатцего сплава одновременно используют сили- кобарий с медыо или никеЛем в соотношении соответственно 1:(О,8-1,2) или 1:(0,3-0,7) в количестве, обеспечивающем содержания кремния в необработанном магнием чугуне 1,7-2,3%. Высокое содержание кремния в чуг не, полученном по способу-прототипу (до 2,35%), которьш является сильным элементом - ферритизатором, обусловливал низкую дисперсность перлита и высокую степень его аномальности в структуре рабочего слоя валков. Поскольку при выполнении этого способа обработанный магнием чугун смешивали с необработанным, т.е. нераскисленным и не обессеренныь( чугуном, непосредственно перед заливкой форм металлом, в структуре валков имелось большое количество включений сульфидов и оксидов на межфазных границах, что способствовало быстрому возникновению термических микротрещин под воздействием термоциклических нагрузок в процессе эксплуатации валков, а также наличию в отливках дефектов типа раковин, трещин, заворотгп.

Одновременный ввод силикобария с медью или никелем позволяет сущест- венно усилить эффект т-рш итичируюел

N9 СЛ

;о

3150

щего модифицирования чугуна, так как введение меди или никеля в. необработанный магнием чугун (30-50% от общей массы Металла) позволяет достичь их концентрации D нем в 2-3,3 раза больше, чем в окончательном составе чугуна после смешивания и тем самым значительно повысить активность углерода в необработанном магнием металле. 8 этих условиях введение в чугун си- ликобария, которьп растворяет в жидком металле крайне неравномерно, приводит к возникновению в нем участков эвтектического и заэвтектического состава, где существенно облегчается образование микрогруппировок атомов углерода и даже выделения его кристаллов. Это позволило более чем в 2 раза уменьшить количество кремния, вносимого в металл модификаторами при обеспечении заданной твердости чугуна бочек валков. Кроме того, при таком способе модифицирования снижается количество неметаллических BKn 04enHii в чугуне (барий способствует связыванию и эвакуации в шлак серы и кислорода) и повышается живучесть графитизирующего эффекта, в результате чего уменьшается брак литья.

Медь и никель, являясь графитизи- рующими элементами, компенсируют снижение в чугуне концентрации кремния без увеличения присадки силикобария, и благодаря своему перлитизирутощему влиянию на структуру подавляют фер- ритизирующее действие силикобария. При этом установлено, что перлитизи- рутощее действие никеля примерно в 2 раза сильнее, чем меди.

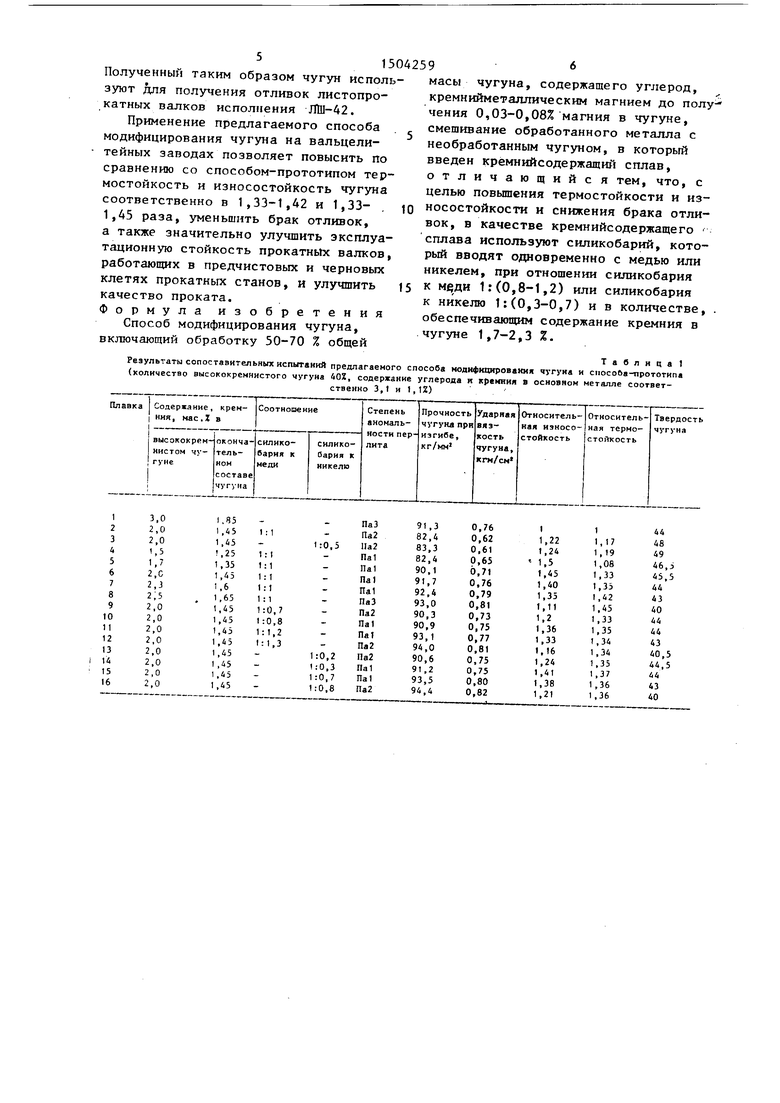

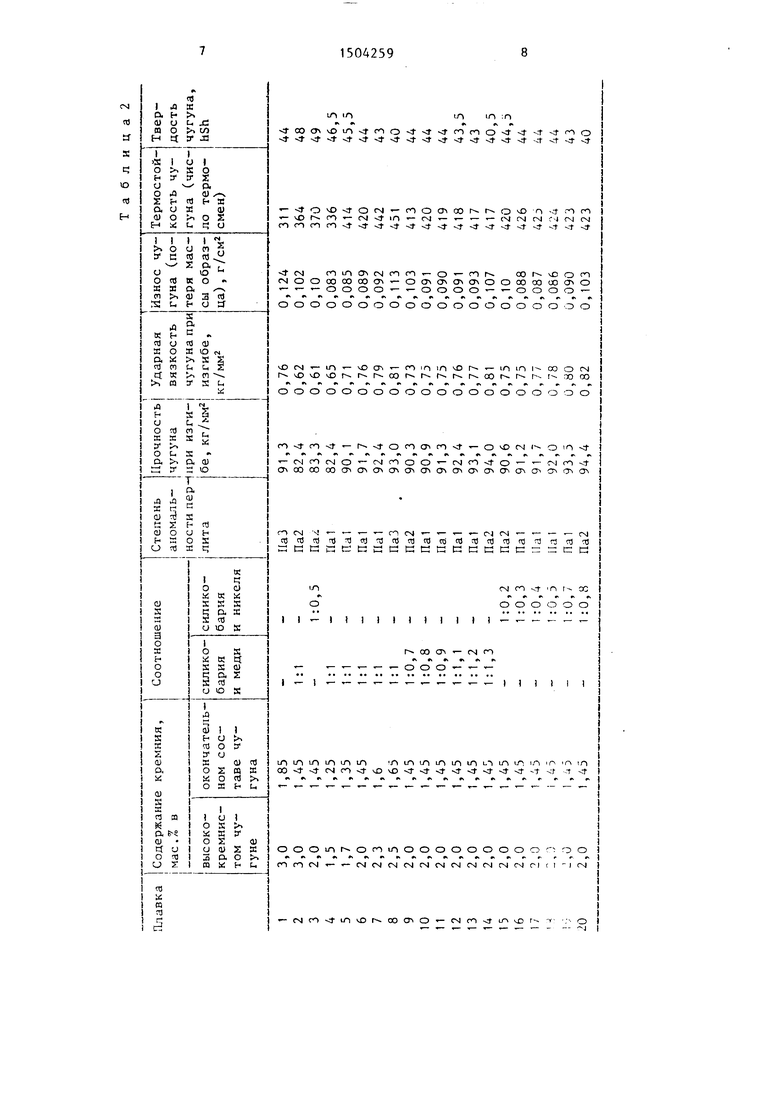

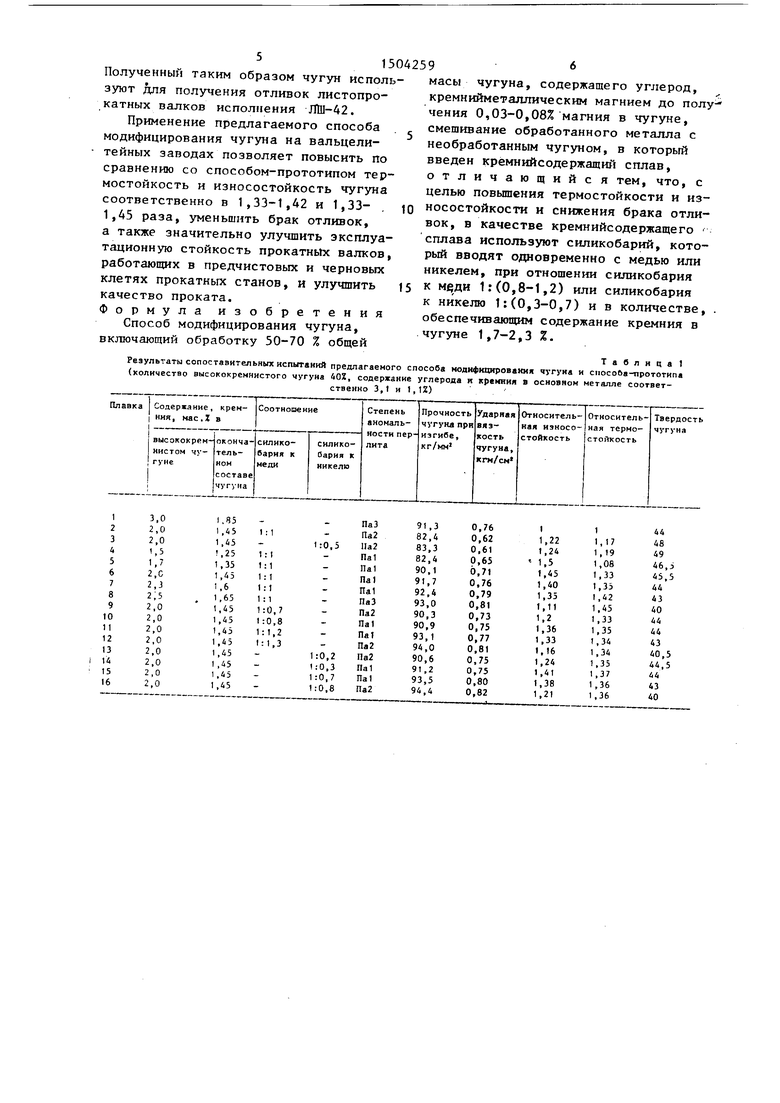

Для определения оптимальных значений, параметров -предлагаемого способа была проведена серия сопоставительных плавок, включая также плавки с использованием способа-прототипа, результаты которых приведены в таблице 1 и 2.

Износостойкость и термостойкость чугуна, полученного по предлагаемо- му способу (плавки 5-7, 10-11, 14-15 существенно выше, чем у полученного по способу-прототипу (плавка 1). Введение меди и никеля в основной металл (плавки 2,3, табл. 1) не обес- печивает получение достаточного положительного эффекта, поскольку при этом повьш1ается активность углерода в нем, в результате чего уменьшается

его восприимчивость к модифицированию. Содержание кремния в высококремнистом чугуне (1,7-2,3%) обусловлено необходимостью получения достаточно сильного модифицирующего эффекта при смешивании расплавов. С понижением содержания кремния ниже 1,7% в расплаве уменьшается число микрогруппировок углерода и модифицирующий эффект ослабляется. В структуре чугуна уменьшается количество включений графита и степень их сфероидизации, в результате чего механические характеристики сплава падают. Кроме того, уменьшается добавка силикобария в необработанный магнием чугун, поэтому высокие показатели термостойкости не достигаются (плавка 4, табл.1) При увеличении содержания кремния более 2,3% в структуре чугуна уменьшается количество перлита в чугуне, а его износостойкость падает (плавка 85табл. 1). При уменьшении соотношения силикобария к меди ниже 1:0,8 или никeJЖ) 1:0,3 в структуре чугуна появляется феррит, что снижает его износостойкость (плавки 9,13, табл.1) а при его увеличении выше соответственно 1:1,2 или 1:0,7 увеличивается количество графита, что приводит к уменьшению твердости и износостойкости чугуна отливок (плавки 12,16, табл.1).

П р и м е р. В пламенной печи выплавляют 35 т чугуна следующего состава, мас.%: С 3,1; Si 1,1; S 0,03; Р О, 12; Gr 0,07. После расплавления и доводки металл сливают в ковш и обрабатьгоают кальцинированной содой в количестве 1% от общей массы металла. После удаления шлаца в отдельный ковш отбирают 14 т чугуна и доводят в нем содержание кремния до 2% присадкой в ковш 200 кг силикобария (27% Ва). Степень усвоения кремния 90%. Одновременно с силикобарием в ковш вводят 200 кг катодной меди. Остальной чугун обрабатьгаают магнием при 1370 С. Расход магния составляет 6,5 кг на 1 т обрабатываемого чугуна. После удаления шлака высококремнистый чугун (2% Si) смешивают с обработанным магнием чугуном. Окончательное содержание кремния во всей массе чугуна составляет 1,45%. Содержание магния определяется спектральным методом и составлягт 0,05%.

51504259

Полученный таким образом чугун исполь- масы зуют для получения отливок листопрокатных валков исполнения Л111-42.

Применение предлагаемого способа модифицирования чугуна на вальцели- тейных заводах позволяет повысить по сравнению со способом-прототипом термостойкость и износостойкость чугуна соответственно в 1,33-1,42 и 1,33- . 1,45 раза, уменьшить брак отливок, а также значительно улучшить эксплуатационную стойкость прокатных валков, работающих в предчистовых и черновых клетях прокатных станов, и улучшить качество проката. Формула изобретения

Способ модифицирования чугуна, включающий обработку 50-70 7, общей

чугуна, содержащего углерод, кремнийметаллическим магнием до по чения 0,03-0,08% магния в чугуне, смешивание обработанного металла с необработанным чугуном, в который введен крёмнийсодержащий сплав, отличающийся тем, что, целью повышения термостойкости и и носостойкости и снижения брака отл вок, в качестве кремнийсодержащего сплава используют силикобарий, кот рый вводят одновременно с медью ил никелем, при отношении силикобария J5 к 1:(О,8-1,2) или силикобария к никелю 1:(О,3-0,7) и в количеств обеспечивающим содержание кремния чугуне 1,7-2,3 %.

10

Таблица )

Результаты сопоставительиьп испытаний предлагаемого слособа модифицирования чугуна и способа-прототипа (количество высококремнистого чугуна 40Z, содержание углерода к кремния в основном металле соответственно 3,1 и 1,12)

масы

чугуна, содержащего углерод, кремнийметаллическим магнием до получения 0,03-0,08% магния в чугуне, смешивание обработанного металла с необработанным чугуном, в который введен крёмнийсодержащий сплав, отличающийся тем, что, с целью повышения термостойкости и износостойкости и снижения брака отливок, в качестве кремнийсодержащего сплава используют силикобарий, который вводят одновременно с медью или никелем, при отношении силикобария 5 к 1:(О,8-1,2) или силикобария к никелю 1:(О,3-0,7) и в количестве, обеспечивающим содержание кремния в чугуне 1,7-2,3 %.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модифицирования чугуна | 1986 |

|

SU1371974A1 |

| Двухслойный прокатный валок | 1991 |

|

SU1780890A1 |

| Чугун для прокатных валков | 1987 |

|

SU1475962A1 |

| Чугун | 1988 |

|

SU1571096A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ ЗАГОТОВКИ ИЗ БЕЛОГО ИЗНОСОСТОЙКОГО ЧУГУНА ДЛЯ БЫСТРОИЗНАШИВАЕМОЙ ДЕТАЛИ | 1996 |

|

RU2113495C1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| ЧУГУН ДЛЯ ВАЛКОВ | 1993 |

|

RU2017854C1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Способ карбидостабилизирующего модифицирования чугуна | 1990 |

|

SU1827322A1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2516157C2 |

Изобретение относится к черной металлургии, а именно к способам модифицирования с шаровидным графитом. Цель изобретения - повышение термостойкости и износостойкости чугуна и снижение брака отливок. Способ модифицирования чугуна включает обработку металлическим магнием 50-70% общей массы чугуна, содержащего 2,8-3,4 мас.% углерода и 0,9-1,3 мас.% кремния, и смешивание его с необработанным чугуном, в котором перед смешиванием повышают содержание кремния до 1,7-2,3 мас.% присадкой силикобария, вводимого совместно с медью или никелем, в соотношении соответственно 1:(0,8-1,2) или 1:(0,3-0,7). 2 табл.

| Способ модифицирования чугуна | 1985 |

|

SU1271884A1 |

| Способ модифицирования чугуна | 1986 |

|

SU1371974A1 |

Авторы

Даты

1989-08-30—Публикация

1987-07-01—Подача