ю

00 00

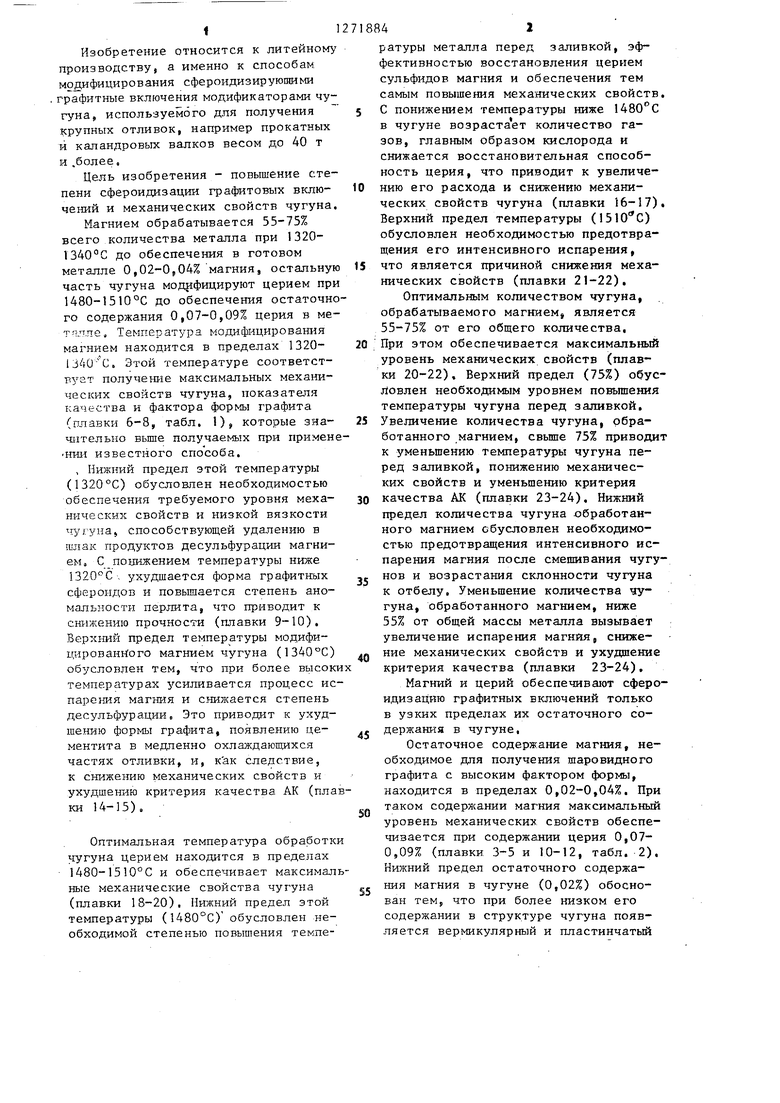

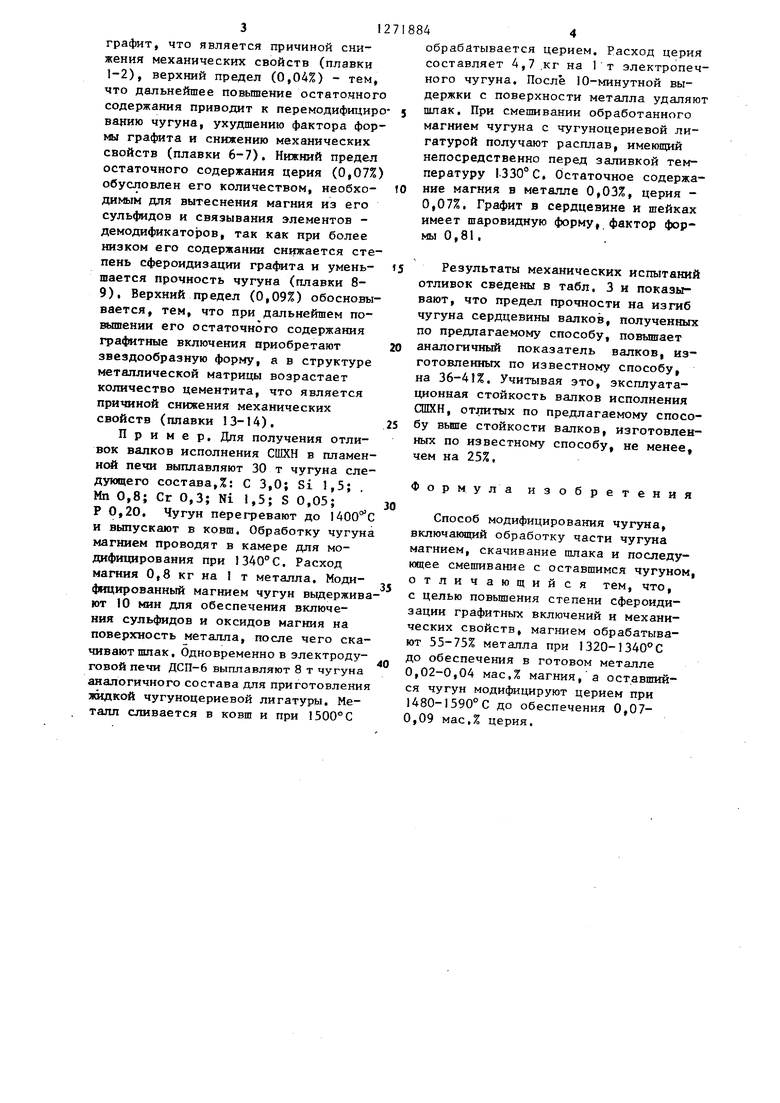

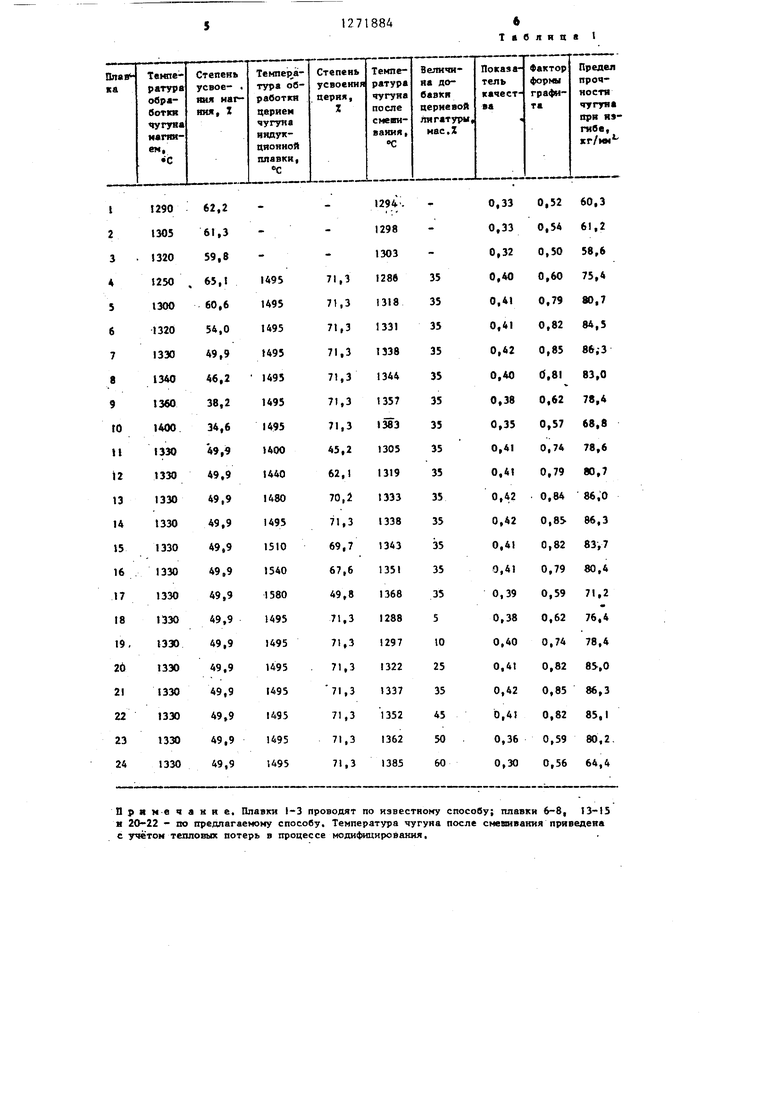

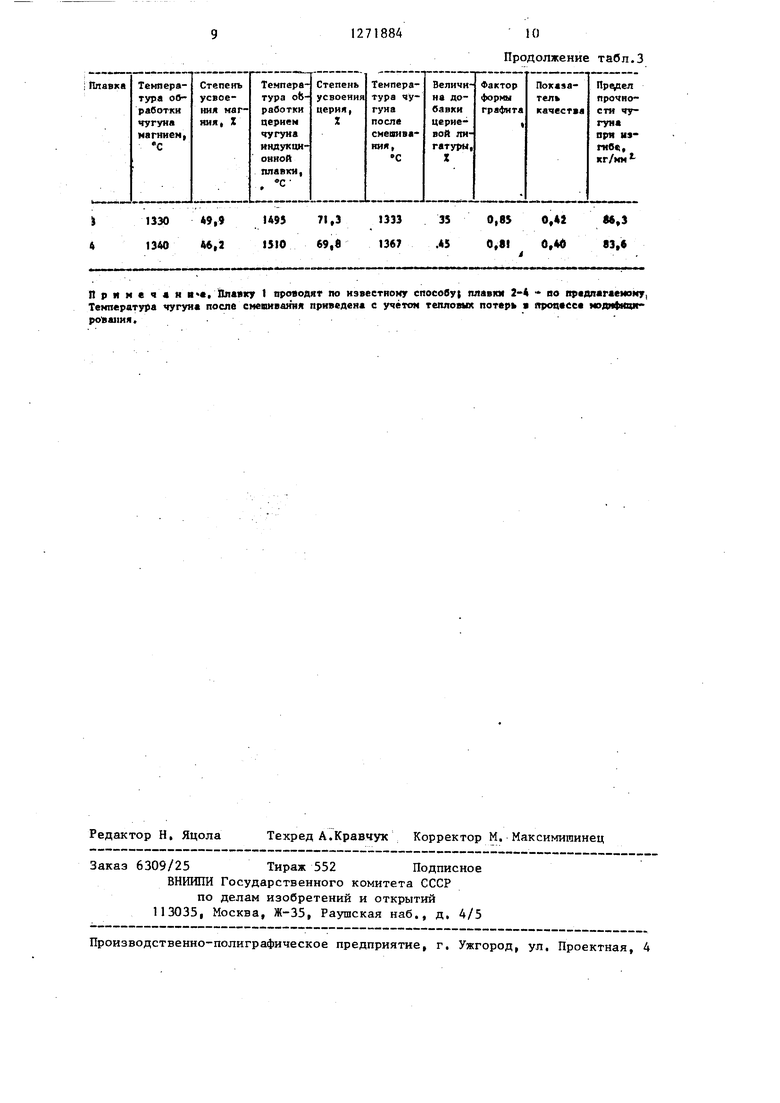

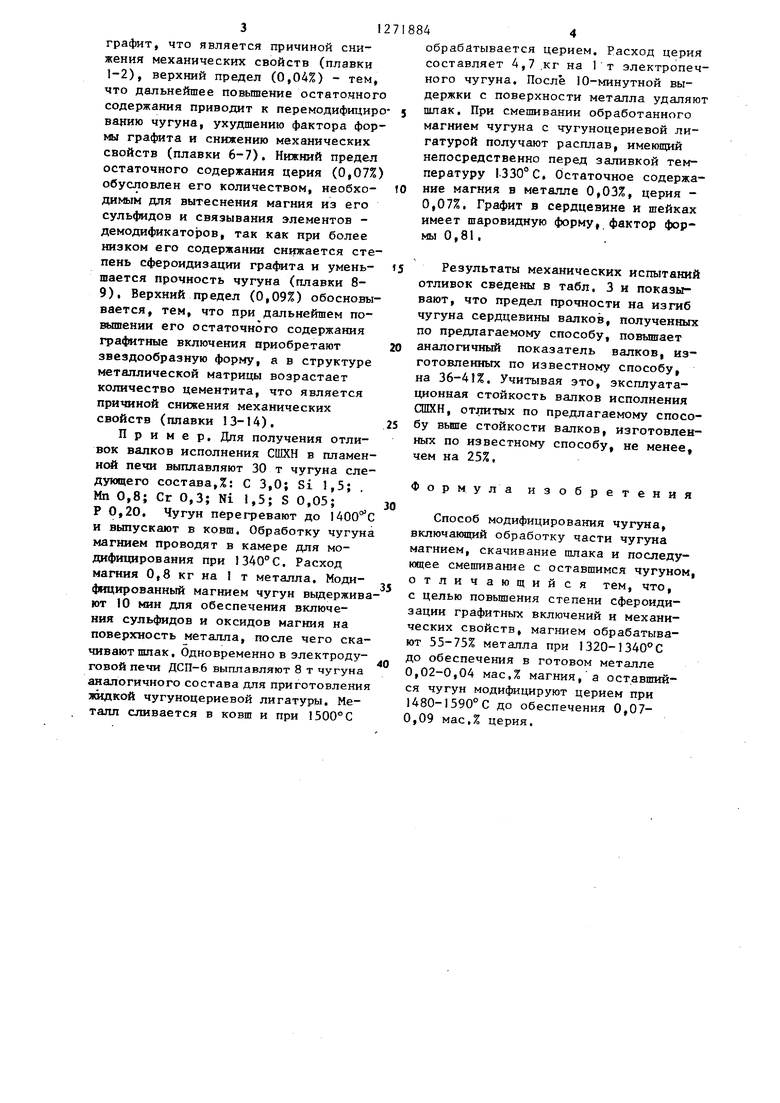

Изобретение относится к литейном производству, а именно к способам модифицирования сфероидизирующими графитные включения модификаторами чу гуна, используемого для получения крупных отливок, например прокатных и каландровых валков весом до 40 т и .более. Цель изобретения - повышение сте пени сфероидизации графитовых включений и механических свойств чугуна Магнием обрабатывается 55-75% всего количества металла при 13201340°С до обеспечения в готовом металле 0,02-0,04% магния, остальну часть чугуна модифицируют церием пр 1480-1510°С до обеспечения остаточн го содержания 0,07-0,09% церия в ме т-;лле. Температура модифицирования магнием находится в пределах 13201340 с. Этой температуре соответствуат получение максимальных механихзеских свойств чугуна, показателя качества и фактора формы графита (гшавки 6-8, табл. 1), которые значительно вьше получаемь х при примен нии известного способа. , Нижний предел этой температуры (1320°С) обусловлен необходимостью обеспечения требуемого уровня механических свойств и низкой вязкости чугуна, способствующей удалению в шлак продуктов десульфурации магнием, С понижением температуры ниже 1320 С ухудшается форма графитных сфероидов и повьшается степень аномальности перлита, что приводит к снижению прочности (плавки 9-10). Верхьшй предел температуры модифицированного магнием чугуна (340°С) обусловлен тем, что при более высок температурах усиливается процесс ис парения магния и снижается степень десульфурации. Это приводит к ухудшению формы графита, появлению цементита в медленно охлаждающихся частях отливки, и, как следствие, к снижению механических свойств и ухудшению критерия качества АК (пла ки 14-15). Оптимальная температура обработк чугуна церием находится в пределах 1480-1510°С и обеспечивает максимал ные механические свойства чугуна (плавки 18-20). Нижний предел этой температуры (1480°С) обусловлен необходимой степенью повышения темпе42ратуры металла перед заливкой, эффективностью восстановления церием сульфидов магния и обеспечения тем самым повышения механических свойств. С понижением температуры ниже в чугуне возрастает количество газов, главным образом кислорода и снижается восстановительная способность церия, что приводит к увеличению его расхода и снижению механических свойств чугуна (плавки 16-17). Верхний предел температуры () обусловлен необходимостью предотвращения его интенсивного испарения, что является причиной снижения механических свойств (плавки 21-22), Оптимальным количеством чугуна, обрабатываемого магнием, является 55-75% от его общего количества. При этом обеспечивается максимальньй уровень механических свойств (плавки 20-22). Верхний предел (75%) обусловлен необходимым уровнем повышения температуры чугуна перед заливкой. Увеличение количества чугуна, обработанного магнием, свьше 75% приводит к уменьшению температуры чугуна перед заливкой, понижению механических свойств и уменьшению критерия качества АК (плавки 23-24). Нижний предел количества чугуна обработанного магнием обусловлен необходимостью предотвращения интенсивного испарения магния после смепшвания чугунов и возрастания склонности чугуна к отбелу. Уменьшение количества чугуна, обработанного магнием, ниже 55% от общей массы металла вызывает увеличение испарения магния, снижение механических свойств и ухудшение критерия качества (плавки 23-24), Магний и церий обеспечивают сфероидизаЦию графитных включений только в узких пределах их остаточного содержания в чугуне. Остаточное содержание магния, необходимое для получения шаровидного графита с высоким фактором формы, находится в пределах 0,02-0,04%. При таком содержании магния максимальный уровень механических свойств обеспечивается при содержании церия 0,070,09% (плавки 3-5 и 10-12, табл. 2). Нижний предел остаточного содержания магния в чугуне (0,02%) обоснован тем, что при более низком его содержании в структуре чугуна появляется вермикулярный и пластинчатый 31 графит, что является причиной снижения механических свойств (плавки 1-2), верхний предел (0,04%) - тем, что дальнейшее повьшение остаточног содержания приводит к перемодифицир ванию чугуна, ухудшению фактора фор мы графита и снижению механических свойств (плавки 6-7). Нижний предел остаточного содержания церия (0,07% обусловлен его количеством, необходимым для вытеснения магния из его сульфидов и связывания элементов демодификаторов, так как при более низком его содержании снижается сте пень сфероидизации графита и уменьшается прочность чугуна (плавки 89), Верхний предел (0,09%) обосновы вается, тем, что при дальнейшем повышении его остаточного содержания графитные включения приобретают звездообразную форму, а в структуре металлической матрицы возрастает количество цементита, что является причиной снижения механических свойств (плавки 13-14). Пример. Для получения отливок валков исполнения СШХН в пламенной печи выплавляют 30 т чугуна следующего состава,%: С 3,0; Si 1,5; . Мп 0,8; Сг 0,3; Ni 1,5; S 0,05; Р 0,20. Чугун перегревают до и выпускают в ковш. Обработку чугуна магнием проводят в камере для модифшщрования при . Расход магния 0,8 кг на I т металла. Модифнцированный магнием чугун вьщержива ют 10 мин для обеспечения включения сульфидов и оксидов магния на поверхность металла, после чего скачивают шлак. Одновременно в электродуговой печи ДСП-6 выплавляют 8 т чугуна аналогичного состава для приготовления Ш1ДКОЙ чугуноцериевой лигатуры. Металл сливается в ковш и при 1500°С 44 обрабатывается церием. Расход церия составляет 4,7 .кг на 1т электропечного чугуна. После 10-минутной выдержки с поверхности металла удаляют шлак. При смешивании обработанного магнием чугуна с чугуноцериевой лигатурой получают расплав, имеющий непосредственно перед заливкой температуру 1330°С, Остаточное содержание магния в металле 0,03%, церия 0,07%. Графит в сердцевине и шейках имеет шаровидную форму| фактор формы О , 8 1 . Результаты механических испытаний отливок сведены в табл. 3 и показывают, что предел прочности на изгиб чугуна сердцевины валков, полученных по предлагаемому способу, повышает аналогичный показатель валков, изготовленных по известному способу, на 36-41%. Учитывая это, эксплуатационная стойкость валков исполнения СШХН, отлитых по предлагаемому способу вьшге стойкости валков, изготовленных по известному способу, не менее, чем на 25%, Формула изобретения Способ модифицирования чугуна, включающий обработку части чугуна магнием, скачивание шлака и последующее смешивание с оставшимся чугуном, отличающийся тем, что, с целью повьшгения степени сфероиди- зации графитных включений и механических свойств, магнием обрабатывают 55-75% металла при 1320-1340°С до обеспечения в готовом металле 0,02-0,04 мас.% магния, а оставшийся чугун модифицируют церием при 1480-1590С до обеспечения 0,070,09 мас.% церия.

n р а не ч а к R е. Плавки 1-3 проводят по HaeecTHOhfy способу; плавки 6-8, J3-15 я 20-22 - по предлагаемому спосову. Температура чугуна после смешивания приведена с TteTOM тепловых потерь в процессе мсди4ящировакия.

8

1271884 Таблица 2

1271884

К) Продолжение табл.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

| Способ литья чугунных прокатных валков | 1984 |

|

SU1227329A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 2018 |

|

RU2727740C2 |

| Чугун | 1989 |

|

SU1700086A1 |

| Коррозионностойкий чугун | 1978 |

|

SU949965A1 |

| Лигатура | 1976 |

|

SU587169A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| Чугун | 1986 |

|

SU1366547A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

Изобретение относитсяк литейному производству, а именно к способам модифицирования чугуна используемого для получения крупных отливок весом до 40 т и более. Цель изобретения - повьшение степени сфероидизации графитных включений и механических свойств чугуна. Магнием обрабатывают 55-75% всего количества металла при 1320-1340 С до обеспечения в готовом металле 0,02-0,04% магния. Остальную часть чугуна модифицируют церием при 1480-1510С до остаточного содержания 0,07-0,09% церия в металле. Последовательный ввод магния и церия в сочетании с повышенной W температурой модифицирования чугуна повышают степень сфер включений и механические свойства чугуна. 3 табл.

Примечен м. Плавку I проводят по известному способу ( плавкм 2-4 по праялагаемому, Температура чугуна после смешиваяяя приведена с ytieToM тепловик потерь пцхтасса модмфмкнронания.

| Тимофеев В | |||

| Г | |||

| Изготовление крупных- чугунных отливок за рубежом | |||

| - JbiTeUHoe производство, 1957, 3, с | |||

| Солесос | 1922 |

|

SU29A1 |

| Ващенко К | |||

| И., Софрони Л | |||

| Магниевый чугун | |||

| - | |||

| М.-К.: Машгиз, 1957, с | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| Башлык А | |||

| С | |||

| Чугунные прокатные валки | |||

| - М.: Металлургиздат, 1955, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

Авторы

Даты

1986-11-23—Публикация

1985-01-30—Подача