00

со

Изобретение относится к металлургии и литейному производству, в частности к технологии изготовления крупных прокатных валков.

Цель изобретения - расширение технологических возможностей, повышение прочности, ударной вязкости и сокращение расхода кремнийсодержащих ферросплавов.

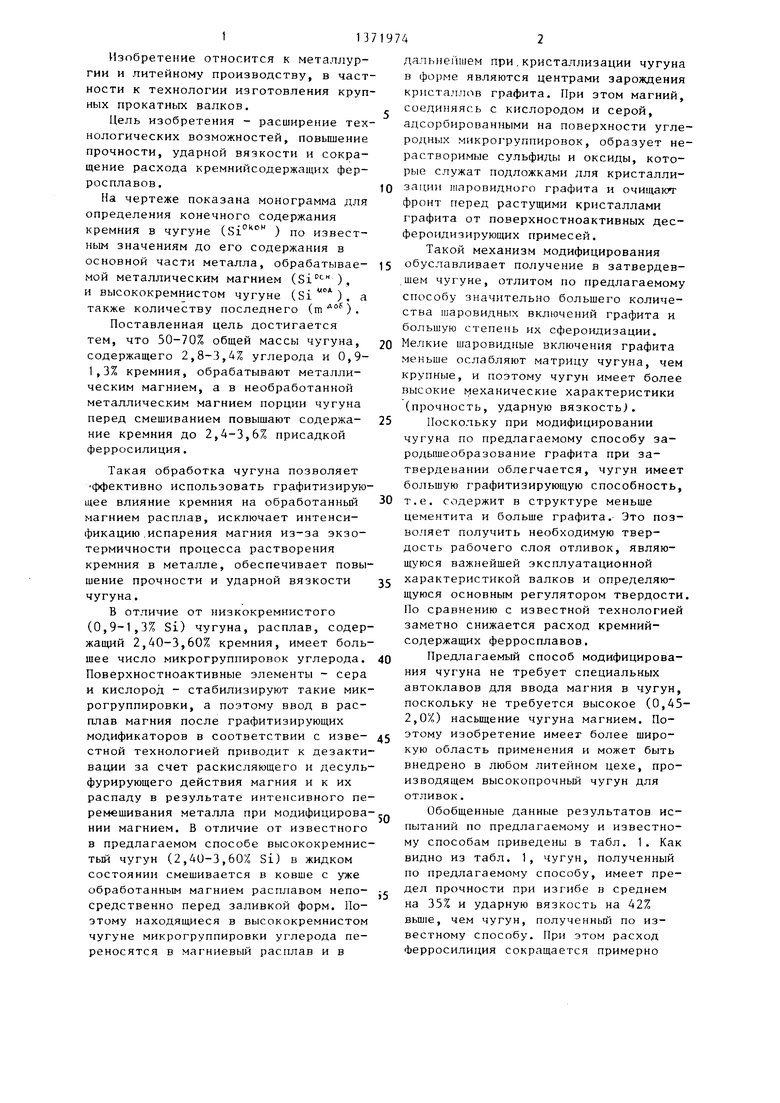

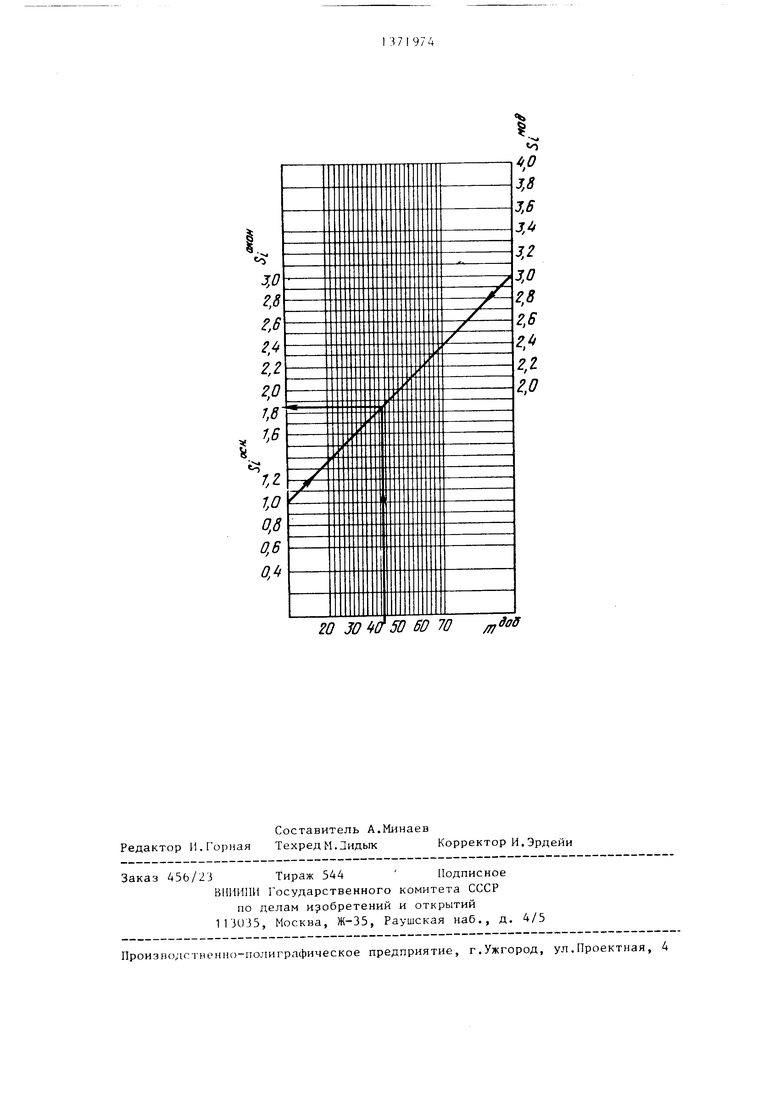

На чертеже показана монограмма для определения конечного содержания кремния в чугуне ( ) по извест- ньи значениям до его содержания в основной части металла, обрабатываемой металлическим магнием (Si ), и высококремнистом чугуне (Si). а также количеству последнего (т ) .

Поставленная цель достигается тем, что 50-70% общей массы чугуна, содержащего 2,8-3,4% углерода и 0,9- 1,3% кремния, обрабатывают металлическим магнием, а в необработанной металлическим магнием порции чугуна перед смешиванием повышают содержание кремния до 2,4-3,6% присадкой ферросилиция.

Такая обработка чугуна позволяет ффективно использовать графитизирую- 1дее влияние кремния на обработанный магнием расплав, исключает интенсификацию .испарения магния из-за экзо- термичности процесса растворения кремния в металле, обеспечивает повышение прочности и ударной вязкости чугуна.

В отличие от низкокремнистого (0,9-1,3% Si) чугуна, расплав, содержащий 2,40-3,60% кремния, имеет большее число микрогруппировок углерода. Поверхностноактивные элементы - сера и кислород - стабилизируют такие микрогруппировки, а поэтому ввод в расплав магния после графитизирующих модификаторов в соответствии с известной технологией приводит к дезактивации за счет раскисляющего и десуль- фурирующего действия магния и к их распаду в результате интенсивного перемешивания металла при модифицировании магнием. В отличие от известного в предлагаемом способе высококремнистый чугун (2,40-3,60% Si) в жидком состоянии смешивается в ковше с уже обработанным магнием расплавом непосредственно перед заливкой форм. Поэтому находящиеся в высококремнистом чугуне микрогруппировки углерода переносятся в магниевый расплав и в

дальнейшем при.кристаллизации чугуна в форме являются центрами зарождения кристаллов графита. При этом магний, соеди} яясь с кислородом и серой, адсорбированными на поверхности углеродных микрогруппировок, образует нерастворимые сульфиды и оксиды, которые служат подложками для кристалли- 0 зации шаровидного графита и очищают фронт перед растущими кристаллами графита от поверхностноактивных дес- фероидизирующих примесей.

Такой механизм модифицирования 5 обуславливает получение в затвердевшем чугуне, отлитом по предлагаемому способу значительно большего количества шаровидных включений графита и большую степень их сфероидизации. 0 Мелкие шаровидные включения графита меньше ослабляют матрицу чугуна, чем крупные, и поэтому чугун имеет более высокие механические характеристики (прочность, ударную вязкость). 5 Поскольку при модифицировании чугуна по предлагаемому способу за- родышеобразование графита при затвердевании облегчается, чугун имеет большую графитизирующую способность, 0 т.е. содержит в структуре меньше

цементита и больше графита. Это позволяет получить необходимую твердость рабочего слоя отливок, являющуюся важнейшей эксплуатационной 5 характеристикой валков и определяющуюся основным регулятором твердости. По сравнению с известной технологией заметно снижается расход кремнийсодержащих ферросплавов.

Q Предлагаемый способ модифицирования чугуна не требует специальных автоклавов для ввода магния в чугун, поскольку не требуется высокое (0,45- 2,0%) насьщ1ение чугуна магнием. Пое этому изобретение имеет более широкую область применения и может быть внедрено в любом литейном цехе, производящем высокопрочный чугун для отливок.

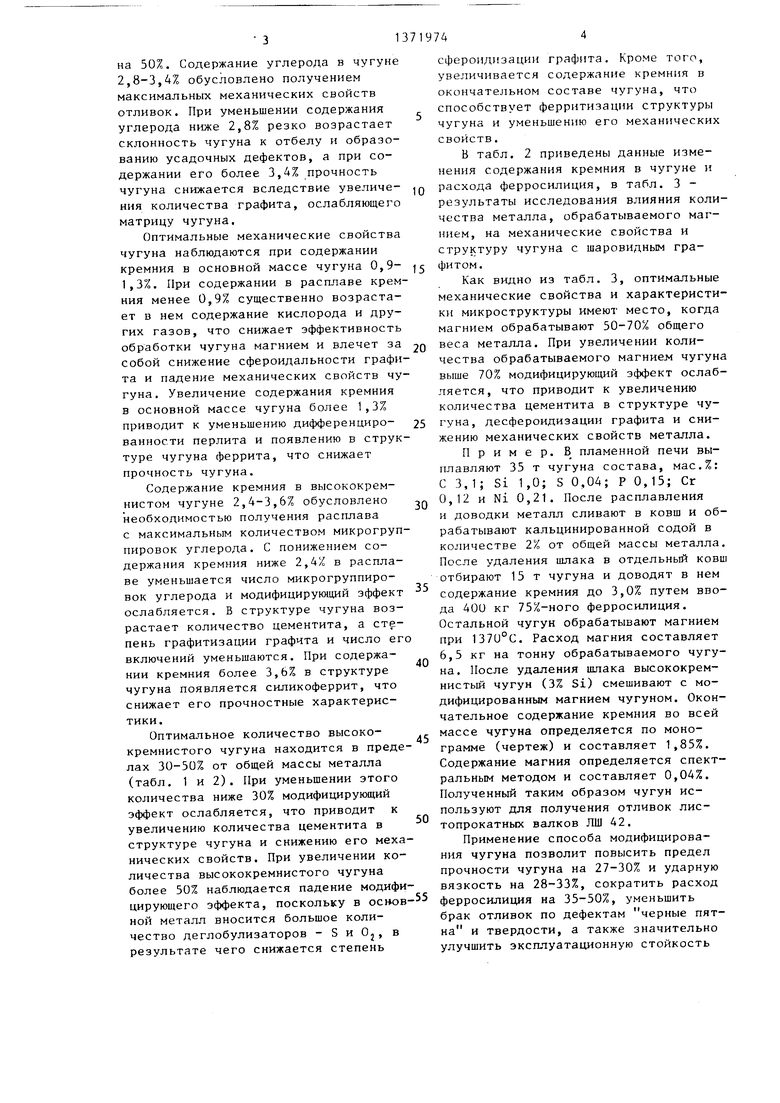

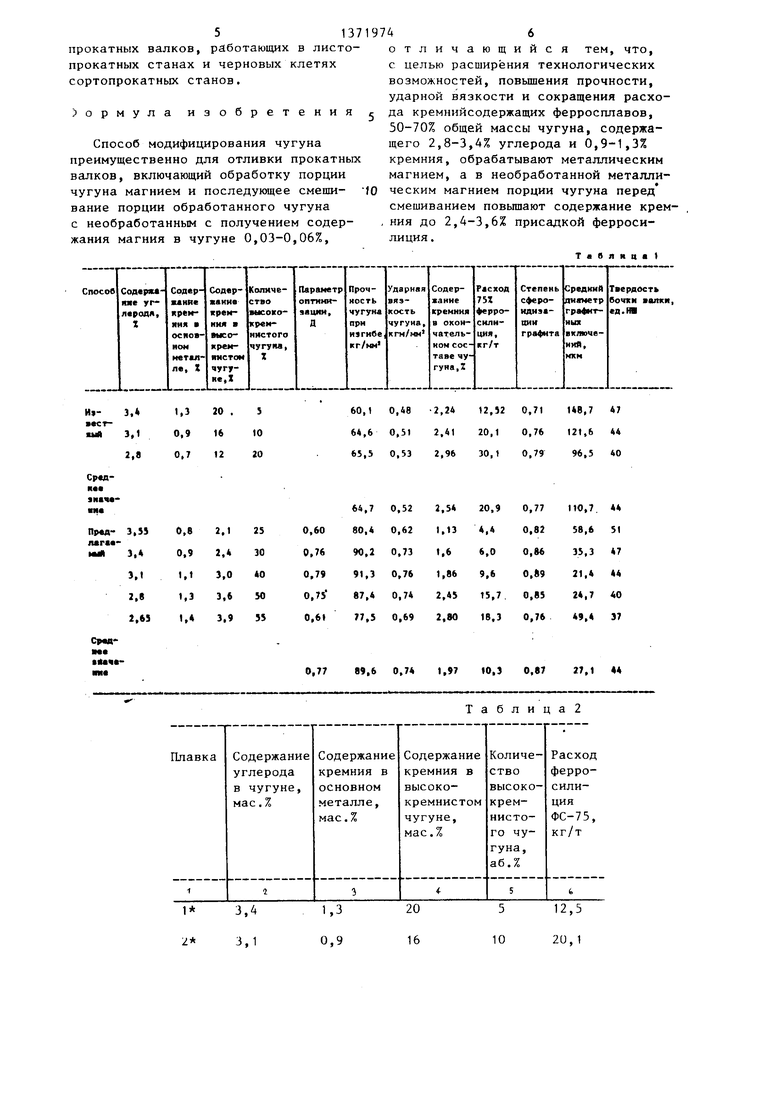

Обобщенные данные результатов испытаний по предлагаемому и известному способам приведены в табл. 1. Как видно из табл. 1, чугун, полученный по предлагаемому способу, имеет предел прочности при изгибе в среднем на 35% и ударную вязкость на 42% вьш1е, чем чугун, полученный по известному способу. При этом расход ферросилиция сокращается примерно

0

5

на 50%. Содержание углерода в чугуне 2,8-3,4% обусловлено получением максимальных механических свойств отливок. При уменьшении содержания углерода ниже 2,8% резко возрастает склонность чугуна к отбелу и образованию усадочных дефектов, а при содержании его более 3,4% прочность чугуна снижается вследствие увеличе- ния количества графита, ослабляющего матрицу чугуна.

Оптимальные механические свойства чугуна наблюдаются при содержании кремния в основной массе чугуна 0,9- 1,3%. При содержании в расплаве кремния менее 0,9% существенно возрастает в нем содержание кислорода и других газов, что снижает эффективность обработки чугуна магнием и влечет за собой снижение сфероидальности графита и падение механических свойств чугуна. Увеличение содержания кремния в основной массе чугуна более 1,3% приводит к уменьшению дифференциро- ванности перлита и появлению в структуре чугуна феррита, что снижает прочность чугуна.

Содержание кремния в высококремнистом чугуне 2,4-3,6% обусловлено необходимостью получения расплава с максимальным количеством микрогруппировок углерода. С понижением содержания кремния ниже 2,4% в расплаве уменьшается число микрогруппировок углерода и модифицирующий эффект ослабляется. В структуре чугуна возрастает количество цементита, а степень графитизации графита и число его включений уменьшаются. При содержании кремния более 3,6% в структуре чугуна появляется силикоферрит, что снижает его прочностные характеристики.

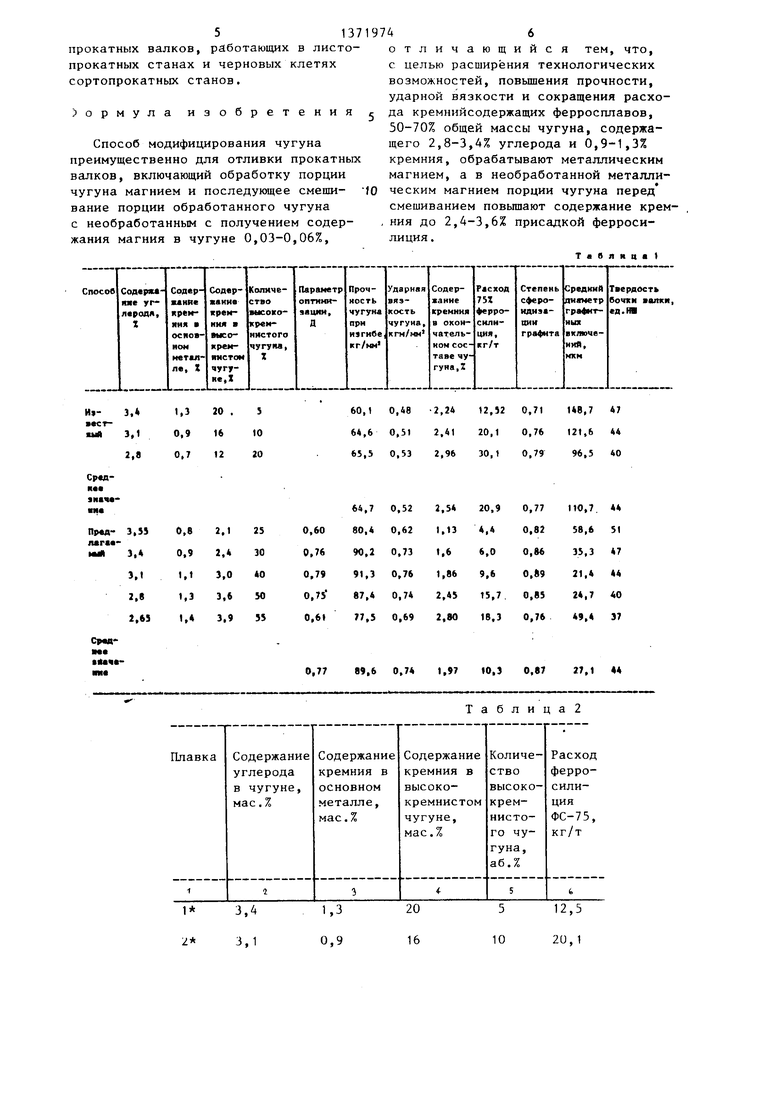

Оптимальное количество высококремнистого чугуна находится в пределах 30-50% от общей массы металла (табл. 1 и 2). При уменьшении этого количества ниже 30% модифицирующий эффект ослабляется, что приводит к увеличению количества цементита в структуре чугуна и снижению его механических свойств. При увеличении количества высококремнистого чугуна более 50% наблюдается падение модифицирующего эффекта, поскольку в основной металл вносится большое количество деглобулизаторов - S и Oj, в результате чего снижается степень

Q

0 5

Q

0

5

0

сфероидизации графита. Кроме того, увеличивается содержание кремния в окончательном составе чугуна, что способствует ферритизации структуры чугуна и уменьшению его механических свойств.

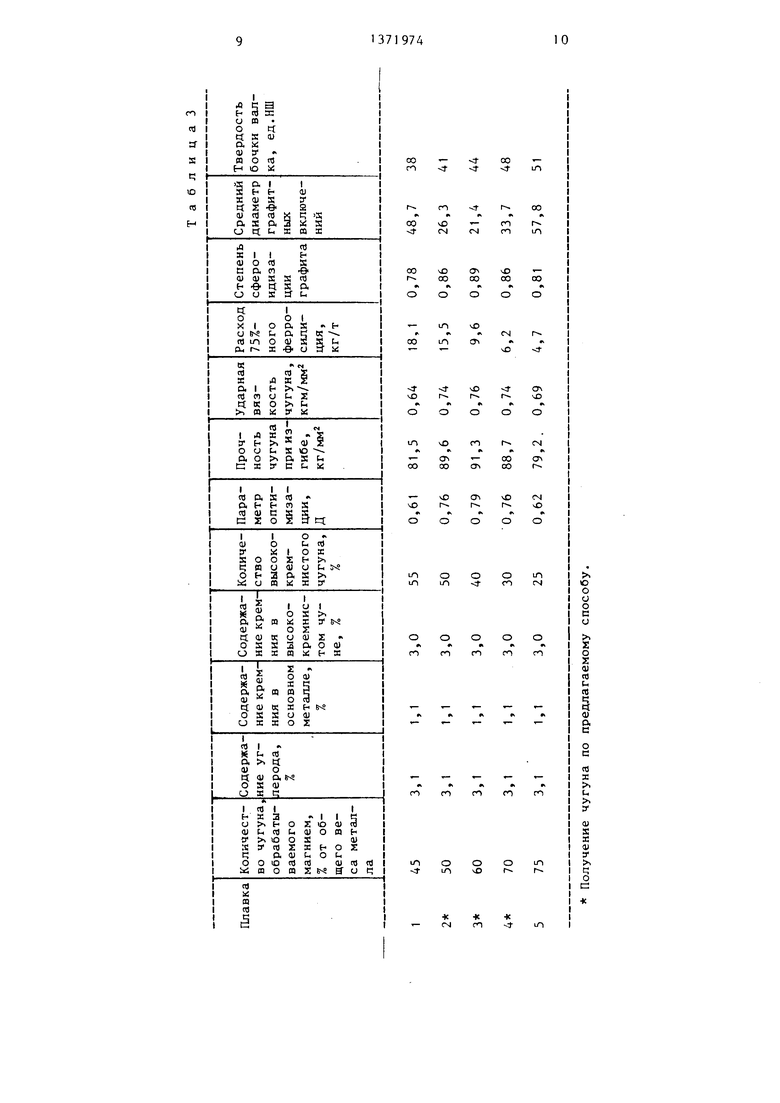

В табл. 2 приведены данные изменения содержания кремния в чугуне и расхода ферросилиция, в табл. 3 - результаты исследования влияния количества металла, обрабатываемого магнием, на механические свойства и структуру чугуна с шаровидным графитом.

Как видно из табл. 3, оптимальные механические свойства и характеристики микроструктуры имеют место, когда магнием обрабатывают 50-70% общего веса металла. При увеличении количества обрабатываемого магнием чугуна выше 70% модифицирующий эффект ослабляется, что приводит к увеличению количества цементита в структуре чугуна, десфероидизации графита и снижению механических свойств металла.

Пример. В пламенной печи выплавляют 35 т чугуна состава, мас.%: С 3, 1; Si 1,0; S 0,04; Р 0,15; Сг 0,12 и Ni 0,21. После расплавления и доводки металл сливают в ковш и обрабатывают кальцинированной содой в количестве 2% от общей массы металла. После удаления шлака в отдельный ковш отбирают 15 т чугуна и доводят в нем содержание кремния до 3,0% путем ввода 400 кг 75%-ного ферросилиция. Остальной чугун обрабатывают магнием при 1370°С. Расход магния составляет 6,5 кг на тонну обрабатываемого чугуна. После удаления шлака высококрем- нистый чугун (3% Si) смешивают с модифицированным магнием чугуном. Окончательное содержание кремния во всей массе чугуна определяется по монограмме (чертеж) и составляет 1,85%. Содержание магния определяется спектральным методом и составляет 0,04%. Полученный таким образом чугун используют для получения отливок листопрокатных валков ЛШ 42.

Применение способа модифицирования чугуна позволит повысить предел прочности чугуна на 27-30% и ударную вязкость на 28-33%, сократить расход ферросилиция на 35-50%, уменьшить брак отливок по дефектам черные пятна и твердости, а также значительно улучшить эксплуатационную стойкость

5137

прокатных валков, работаюищх в листопрокатных станах и черновых клетях сортопрокатных станов.

Формула

изобретения

Способ модифицирования чугуна преимущественно для отливки прокатных валков, включающий обработку порции чугуна магнием и последующее смепш- вание порции обработанного чугуна с необработанным с получением содержания магния в чугуне 0,03-0,06%,

6

отличающийся тем, что, с целью расширения технологических возможностей, повьшения прочности, ударной вязкости и сокращения расхода кремнийсодержащих ферросплавов, 50-70% общей массы чугуна, содержащего 2,8-3,4% углерода и 0,9-1,3% кремния, обрабатывают металлическим магнием, а в необработанной металлическим магнием порции чугуна перед

смешиванием повьппают содержание крем- ния до 2,4-3,6% присадкой ферросилиция .

т а в л R а а t

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модифицирования чугуна | 1987 |

|

SU1504259A1 |

| Способ изготовления двухслойных прокатных валков | 1987 |

|

SU1423274A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| Способ получения чугуна с шаровид-НыМ гРАфиТОМ | 1979 |

|

SU836119A1 |

| Чугун для прокатных валков | 1987 |

|

SU1440948A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 1993 |

|

RU2069705C1 |

| Модификатор | 1987 |

|

SU1420055A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

Изобретение относится к металлургии и литейному производству, в , частности к технологии изготовления крупных прокатных валков. Цель изобретения - расширение технологических возможностей, повышение прочности, ударной вязкости и сокращение расхода кремнийсодержащих ферросплавов. Способ модифицирования чугуна включает обработку- порции чугуна магнием и последующее смешивание порции обработанного чугуна с необработанным с получением содержания магния в чугуне 0,03-0,06%, 50-70% общей массы чугуна, содержащего 2,8-3,4% углерода и 0,8-1,3% кремния, обрабатывают металлическим магнием, а в необработанной металлическим магнием порции чугуна перед смешиванием повышают содержание кремния до 2,4-3,6% присадкой ферросилиция. Применение способа модифицирования чугуна позволяет повысить предел прочности чугуна на 27-30% и ударную вязкость на 28- 33% и сократить расход ферросилиция на 35-50%. 1 ил., 3 табл. I (Л

Таблица2

2,8 3,3

1 4,1

1 3,3 3,3 3,3

А,1

3,55

3,4

3,25

3,1

2,95

2,8

2,65

2,5

0,7 0,5 0,9 0,5 0,5 0,9 0,9 0,5 0,9 0,8 0,9 1,0

1,1 1,2 1,3 1,4 1,5

Получение валков по известному способу. Получение валков по предлагаемому способу.

Продолжение табл.2

-

20

15

15

15

25

15

25

25

25

25

30

35

40

45

50

55

60

30,1 3,7 3,7 3,9 4,0 4,6 4,1 4,7 4,9 4,4 6,0 7,5 9,6 12,7 15,7 18,3 20,4

чГ

ОО

}

vO (N

f

ч CSI

m m

03

г

LO

чО ОО

ON ОО

чО 00

00

А

о

LTl

94

1Л

чО

СУ1

CNI

чО

г (

г

чО

г-

Ti

4D

чО Г(Т. г

чО

г

rsl чО

О

ш

о

-cf

о

я

го

о

со

о

vt

fO

in

Гч|

о

«t

го

о о о о с о

Z о

ш m U се

о

1Л

о

чО

го

о г

ш г

ф о,

о

rt

X

.

U

.

S

я

01

у ,

(N

к

го

20 30W5D 60 70

| Способ производства чугуна с шаровидным графитом | 1959 |

|

SU123543A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ модифицирования чугуна | 1981 |

|

SU1013488A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения чугуна с шаровидным графитом | 1978 |

|

SU711103A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-02-07—Публикация

1986-06-04—Подача