Изобретение относится к области металлургии, в частности к разработке составов чугуна.

Цель изобретения - повышение жид- котекучести при сохранении уровня абразивной стойкости.

Выбор граничных пределов содержания компонентов обусловлен следующим ,

Углерод вводится в количестве 2,3...2,7% для создания износостойких карбидов тех карбидообразующих металлов, которые присутствуют в сплаве, и сохранения высокой жидко- текучести. При содержании ниже 2,3% резко падает жидкотекучесть, а при содержании углеродов выше 2,7% падает ударостойкость из-за появления в структуре большого количества высокотвердой структурной составляющей.

Кремний в интервале 0,6...2,5% необходим для сохранения высокой

жидкотекучести. При содержании кремния ниже предложенной концентрации снижается жидкотекучесть. При содержании кремния выше 2,5% появляется графит, в результате чего падает абразив остонкость.

Марганец в пределах концентрации О,5...1,5% уменьшает пленообразова- ние, т.е. повышает жидкотекучесть. Кроме того, связывает серу, которая обычно располагается по границам зерен, в сульфиды марганца, которые, имея высокую температуру плавления, формируются внутри зерен, что увеличивает прочностные свойства и соответственно ударостойкость. При содержании марганца менее 0,5% падает аб- разивостойкость, так как уменьшается дисперсность продуктов распада аус- тенита. Менее 0,5% марганца не оказывает влияние на содержание серы в расплаве, так как первые порции

О1

со сэ

марганца связываются с кислородом. При содержании марганца более 1,5% появляются пятна остаточного аусте- нита, что приводит к падению ударостойкости и абразивостойкости.

Хром в количестве 1,2... 1,8% вводится для образования в структуре хромистых карбидов высокой твердости, которые обеспечивают высокую абразивостойкость сплава. При содержании хрома менее 1,2% снижается количество карбидов хрома и соответственно падает абразивостойкость. При содержании хрома более 1,8% па- дает ударостойкость, так как увеличивается в структуре количество высокотвердой и хрупкой составляющей.

Ванадий в сплаве в пределах О,03...0,3% присутствует для увеличе ния дисперсности эвтектической составляющей, что увеличивает его ударостойкость. При содержании ванадия менее 0,03% эффекта модифицирования не наблюдается, а выше 0,3% ванадий не увеличивает модифицирующий эффект для данного сплава и для этого типа отливок экономически нецелесообразно

Титан присаживается в интервале концентраций 0,05...О,2% для повыше- ния микротвердости карбидов, что ведет к увеличению абразивостойкости. При содержании титана ниже 0,05% не повышается микротвердость карбидов, а при содержании титана выше 0,20% наблюдается повышенное образование плен TiO, понижающих жидкотекучесть

Лантан вводится в виде РЗМ в пределах 0,01...0,025%, повышает микротвердость перлита и в значительной степени способствует очищению границ первичных зерен от вредных примесей, особенно от сульфидов, которые сохраняются после взаимодействия с марганцем, так как свободная энергия реакции образования сульфидов лантан наибольшая среди РЗМ (301,2 ккал/мол Модифицирующее влияние лантана в сочетании с церием более значительно, чем без церия. Это влияние лантана приводит к повышению ударостойкости и абразивостойкости сплава. Менее 0,01% лантана не оказывает влияния на упрочняющее действие пердита, так как первые порции лантана расходуются на рафинирование сплава. При- садка лантана более 0,025% экономически нецелесообразна, так как увеличение эффекта модифицирования не

п

. 0 5

0

5

наблюдается. Кроме того, увеличивается вероятность образования по границам зерен крупных интерметаллов РЗМ, ухудшающих механические свойства.

Церий, как и лантан, вводится в предложенный чугун в виде лигатуры на основе кремния. Церий образует тугоплавкие неметаллические включения (преимущественно СеО), которые являются дополнительными центрами кристаллизации, а также, адсорбиру- ясь на гранях растущих кристаллов, препятствует их росту и увеличивает переохлаждение, что дает возможность образованию большего числа зародышей/ Это приводит к значительному измель- чению микроструктуры сплава и повышению прочностных свойств и соответственно ударостойкости. Кроме этого, ввод церия позволяет получить высокую микротвердость феррита, что приводит к повышению абразивостойкости сплава. При содержании менее 0,015% эффект модифицирования незначителен. Ввод церия совместно с другими необходимыми модификаторами более 0,035% нецелесообразен как с экономических соображений, так и по достигаемому результату: при незначительном увеличении измельчения структуры наблюдается эффект перемодифицирования, т.е. происходит укрупнение и увеличение количества продуктов модифицирования по границам фаз, что приводит к снижению ударостойкости.

Барий вводится в количестве О,01..„О,02% для уменьшения образования плен э и удаления серы, что повышает жидкотекучесть и ударостойкость. Увеличение жидкотекучести особенно важно при отливке таких деталей, как цилиндры мелющие на кокильной машине конвейерного типа, где они заливаются через специальную заливочную чашу с 4.«б7 выпускными отверстиями диаметром 10... 12 мм, Содержание бария менее 0,01% не оказывает существенного эффекта на жидкотекучесть сплава, а при содержании бария выше 0,02% уже сам барий образует поверхностные плены, понижающие жидкотекучесть.

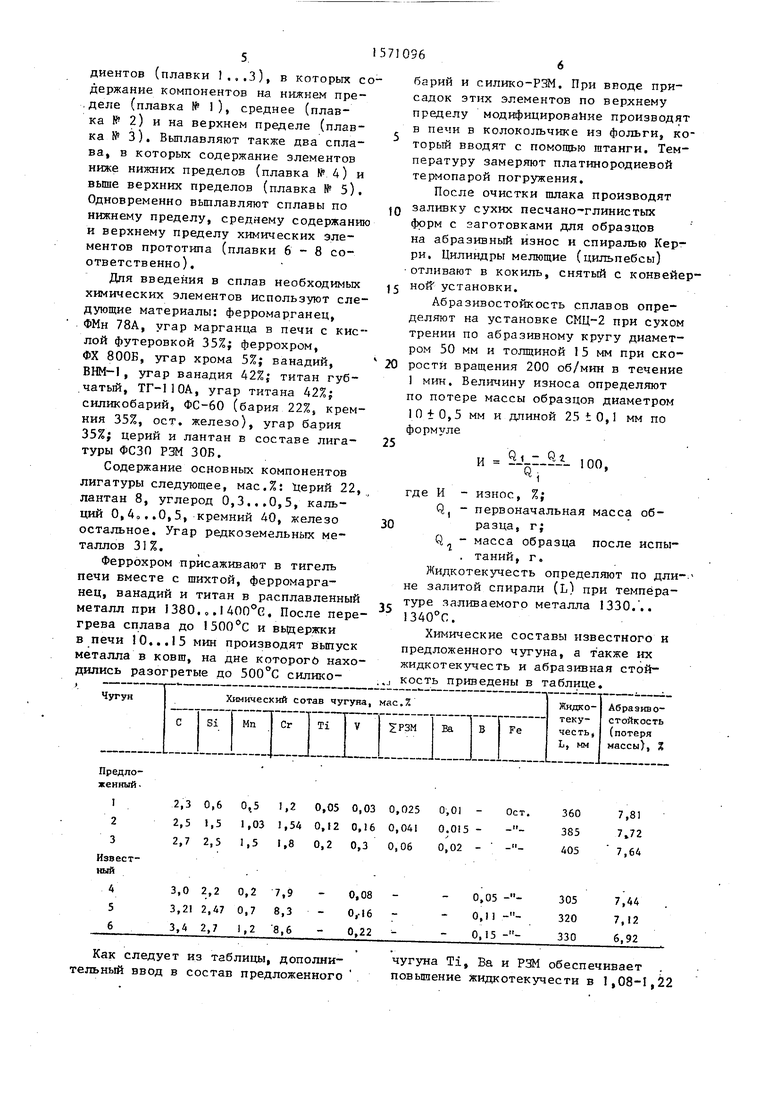

Чугун выплавляли в печи ИСТ-0,.06 с кислой футеровкой по общепринятой технологии. Готовят три смеси ингредиентов (плавки 1...3), в которых содержание компонентов на нижнем пределе (плавка № 1 ), среднее (плавка № 2) и на верхнем пределе (плавка № 3). Выплавляют также два сплава, в которых содержание элементов ниже нижних пределов (плавка I 4) и выше верхних пределов (плавка № 5). Одновременно выплавляют сплавы по нижнему пределу, среднему содержанию и верхнему пределу химических элементов прототипа (плавки 6-8 соответственно).

Для введения в сплав необходимых химических элементов используют следующие материалы: ферромарганец, ФМн 78А, угар марганца в печи с кислой футеровкой 35%; феррохром, ФХ 800Б, угар хрома 5%; ванадий, ВНМ-1, угар ванадия 42%; титан губчатый, ТГ-110А, угар титана 42%; силикобарий, ФС-60 (бария 22%s кремния 35%, ост. железо), угар бария 35%; церий и лантан в составе лигатуры ФСЗП РЗМ ЗОБ.

Содержание основных компонентов лигатуры следующее, мас.%: церий 22, лантан 8, углерод 0,3...О,5, кальций 0,40..0,5, кремний ДО, железо остальное. Угар редкоземельных металлов 31%.

Феррохром присаживают в тигель печи вместе с шихтой, ферромарганец, ванадий и титан в расплавленный металл при 1380.0.I400°G. После перегрева сплава до 1500°С и выдержки в печи 10...15 мин производят выпуск металла в ковш, на дне которого находились разогретые до 500°С силико

барий и силико-РЗМ. При вводе присадок этих элементов по верхнему пределу модифицирование производят в печи в колокольчике из фольги, который вводят с помощью штанги. Температуру замеряют платинородиевой термопарой погружения.

После очистки шлака производят jg заливку сухих песчано-глинистых форм с заготовками для образцов на абразивный износ и спиралью Керри, Цилиндры мелющие (цильпебсы) отливают в кокиль, снятый с конвейер- J5 ной установки.

Абразивостойкость сплавов определяют на установке СМЦ-2 при сухом трении по абразивному кругу диаметром 50 мм и толщиной 15 мм при ско- 20 рости вращения 200 об/мин в течение 1 мин. Величину износа определяют по потере массы образцов диаметром 10 + 0,5 мм и длиной 25 t 0,1 мм по формуле

И

«1 где И - износ, %;

100,

Q( - первоначальная масса образца, г;

Q - масса образца . таний, г.

после испы

Жидкотекучесть определяют по длине залитой спирали (L) при температуре заливаемого металла 1330... 1340°С.

Химические составы известного и предложенного чугуна, а также их жидкотек учесть и абразивная стойкость приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1988 |

|

SU1611971A1 |

| Чугун | 1986 |

|

SU1409674A1 |

| Чугун | 1988 |

|

SU1611972A1 |

| Чугун | 1988 |

|

SU1560607A1 |

| Чугун | 1987 |

|

SU1444388A1 |

| Чугун для мелющих тел | 1984 |

|

SU1227708A1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| Износостойкий чугун | 1986 |

|

SU1331903A1 |

| ЧУГУН | 2003 |

|

RU2230817C1 |

Изобретение относится к металлургии и может быть использовано при производстве чугунных мелющих тел. Цель изобретения - повышение жидкотекучести при сохранении уровня абразивной стойкости. Новый чугун содержит компоненты в следующем соотношении, мас.%: C 2,3-2,7

SI 0,6-2,5

MN 0,5-1,5

CR 1,2-1,8

V 0,03-0,3

TI 0,05-0,2

BA 0,01-0,02

РЗМ 0,025-0,06 и FE остальное. Дополнительный ввод в состав предложенного чугуна TI, BA и РЗМ позволит повысить жидкотекучесть чугуна в 1,09-1,22 раза без ухудшения уровня абразивной стойкости. 1 табл.

Как следует из таблицы, дополнительный ввод в состав предложенного

чугуна Ti, Ba и РЗМ обеспечивает повышение жидкотекучести в 1,08-1,22

раза при сохранении уровня абразив- менты при следующем соотношении ком- ной стойкости,понентов, мас.%:

Углерод2,3-2,7

Формула изобретения . . Кремний0,6-2,5

Марганец0,5-1,5

Чугун, содержащий углерод, крем-Хром1,2-1,8

ний, марганец, хром, ванадий и же-Ванадий0,03-0,30

лезо, отличающийся тем,Титан0,05-0,20

что, с целью повышения жидкотекучес- JQБарий0,01-0,02

ти при сохранении уровня абразивнойРедкоземельные

стойкости, он дополнительно содержитэлементы0,025-0,060

титан, барий и редкоземельные эле-ЖелезоОстальное

| Чугун | 1982 |

|

SU1019001A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун для мелющих тел | 1984 |

|

SU1227708A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-06-15—Публикация

1988-04-19—Подача