Изобретение относится к оборудованию для электролитической обработки поверхности металлов и их сплавов путем оксидирования для повышения коррозионно-износостойкости, теплостойкости, получения электроизоляционных и декоративных покрытий и может быть использовано в машиностроении, авиационной, химической, радиоэлектронной промышленности, медицине, а также в ремонтном производстве при упрочнении и восстановлении деталей металлопокрытиями.

Известно устройство для микродугового оксидирования вентильных металлов и их сплавов, содержащее источник питания, ванну для электролита, корпус которой через шунт электрического сопротивления соединен с первой клеммой источника питания, и токоподвод для детали, соединенный с второй клеммой источника питания, причем оно снабжено второй ванной для электролита, вторым шунтом электрического сопротивления и вторым конденсатором, двумя электронными ключами, двумя блоками синхронизации, формирователем импульсов и токоподводом для второй оксидируемой детали, причем корпус ванны через второй шунт соединен с корпусом второй ванны, второй вывод шунта соединен с одним выводом первого электронного ключа, второй вывод которого соединен с первой обкладкой конденсатора, а токоподвод второй оксидируемой детали через последовательно соединенные второй электронный ключ и второй конденсатор соединен с второй обкладкой конденсатора, которая соединена с первой клеммой источника питания, причем первый блок синхронизации подсоединен параллельно к шунту, управляющий выход блока синхронизации подключен к управляемому входу первого электронного ключа, второй блок синхронизации подсоединен параллельно к дополнительному шунту, а его управляющий выход подключен к управляемому входу второго электронного ключа, при этом оба блока синхронизации соединены с формирователем импульсов, подключенным к клеммам источника питания [а.с. СССР 1504292].

Известна установка для электролитической обработки алюминия, содержащая ванну, электроды, один из которых выполнен из алюминия, выпрямитель, подключенный к электроду, и устройство управления выпрямителем, причем она снабжена преобразователем и детектором, устройство управления выпрямителем выполнено в виде соединенных импульсного фазового генератора, регулятора фазы и контроллера с регуляторами для включения и выключения генератора, а выпрямитель подключен к импульсному фазовому генератору и выполнен в виде устройства управления, выпрямителем и детектором [а.с. СССР 660598].

Известно устройство для микродугового оксидирования вентильных металлов и их сплавов, содержащее источник питания с двумя клеммами, ванну для электролита, корпус которой соединен с первой клеммой источника питания, два вентиля, два токоподвода для двух оксидируемых деталей и два блока конденсаторов, вторые обкладки которых соединены с второй клеммой источника питания, причем оно снабжено третьим блоком конденсаторов и блоком циклирования режимов с независимым регулированием включения и паузы, причем токоподвод для первой детали соединен с первыми обкладками первого блока конденсаторов и катодом первого вентиля, токоподвод для второй детали соединен с первыми обкладками второго блока конденсаторов и анодом второго вентиля, анод первого и катод второго вентилей - с первыми обкладками третьего блока конденсаторов, а вторая обкладка третьего блока конденсаторов соединена с второй клеммой источника питания через блок циклирования режимов [а.с. СССР 1624060].

Наиболее близким к предлагаемому изобретению по совокупности признаков является устройство для микродугового оксидирования колодцев корпуса шестеренного насоса, содержащее электрод, ванну-электролизер, источник питания, бак для сбора электролита, систему прокачки электролита, при этом корпус ванны-электролизера соединен с первой клеммой источника питания, а электрод соединен со второй его клеммой, причем электрод выполнен в виде двух полых цилиндров, соединенных перемычкой и установленных в колодцы корпуса шестеренного насоса, одновременно являющиеся ванной-электролизером, кроме того, зазор между наружной поверхностью электрода и поверхностью колодцев корпуса находится в интервале 5-12 мм [патент РФ 2147324].

Однако известные устройства и установки для электролитической обработки алюминия не позволяют получать покрытия на локальных поверхностях деталей различной конфигурации при динамичном изменении состава электролита и режимов микродугового оксидирования.

Задачей изобретения является расширение технологических возможностей устройства за счет локального оксидирования поверхностей деталей различной конфигурации и размеров, а также динамичного регулирования состава электролита и режимов микродугового оксидирования.

Поставленная задача достигается тем, что устройство для микродугового оксидирования деталей из металлов и сплавов, содержащее электроды, источник питания, систему прокачки электролита и ванну для электролита, согласно изобретению ванна для электролита выполнена с фильтром и установлена в баке жидкостного охлаждения, а система прокачки электролита имеет вентиль и порошковый питатель регулирования состава электролита, при этом в качестве одного из электродов использована оксидируемая деталь.

Устройство снабжено воронкой с фильтром, соединенным с ванной для электролита посредством трубопровода, и в качестве второго электрода содержит сопло-электрод, закрепленный на траверсе штанги с возможность перемещения в вертикальной и горизонтальной плоскостях, при этом порошковый питатель закреплен на сопле-электроде.

При этом для обработки деталей типа "вал", оксидируемая деталь типа "вал" установлена между воронкой и соплом электродом, закрепленным на траверсе штанги, установленной на суппорте вращателя оксидируемой детали с возможностью поперечной подачи.

Для обработки детали типа "полый цилиндр", сопло-электрод выполнен в виде спрейера, при этом оксидируемая деталь типа "полый цилиндр" установлена на оправке с возможностью вращательного и возвратно-поступательного движения в вертикальной плоскости, а сопло-электрод установлен внутри оксидируемой детали.

Для обработки детали типа "плита", оксидируемая деталь типа "плита" установлена на оправке в возможностью возвратно-поступательного движения в двух взаимно перпендикулярных горизонтальных плоскостях.

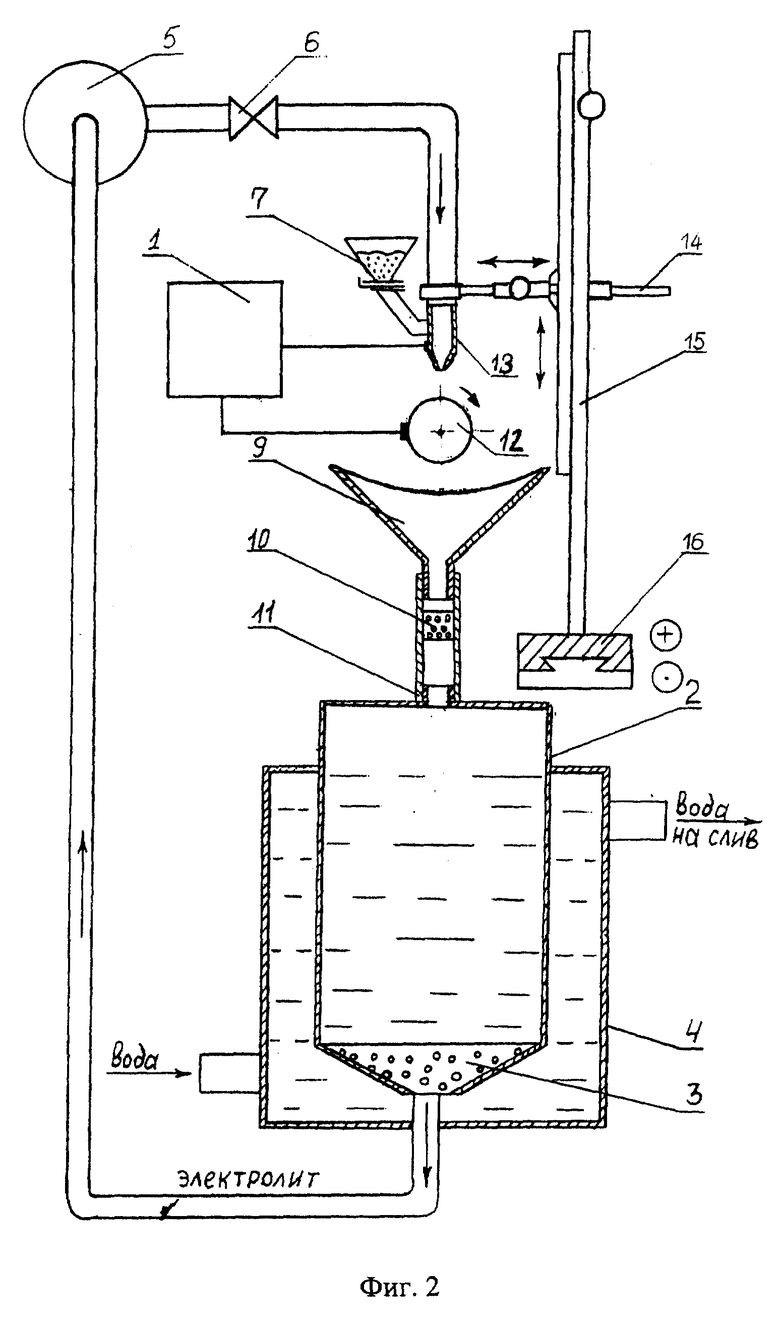

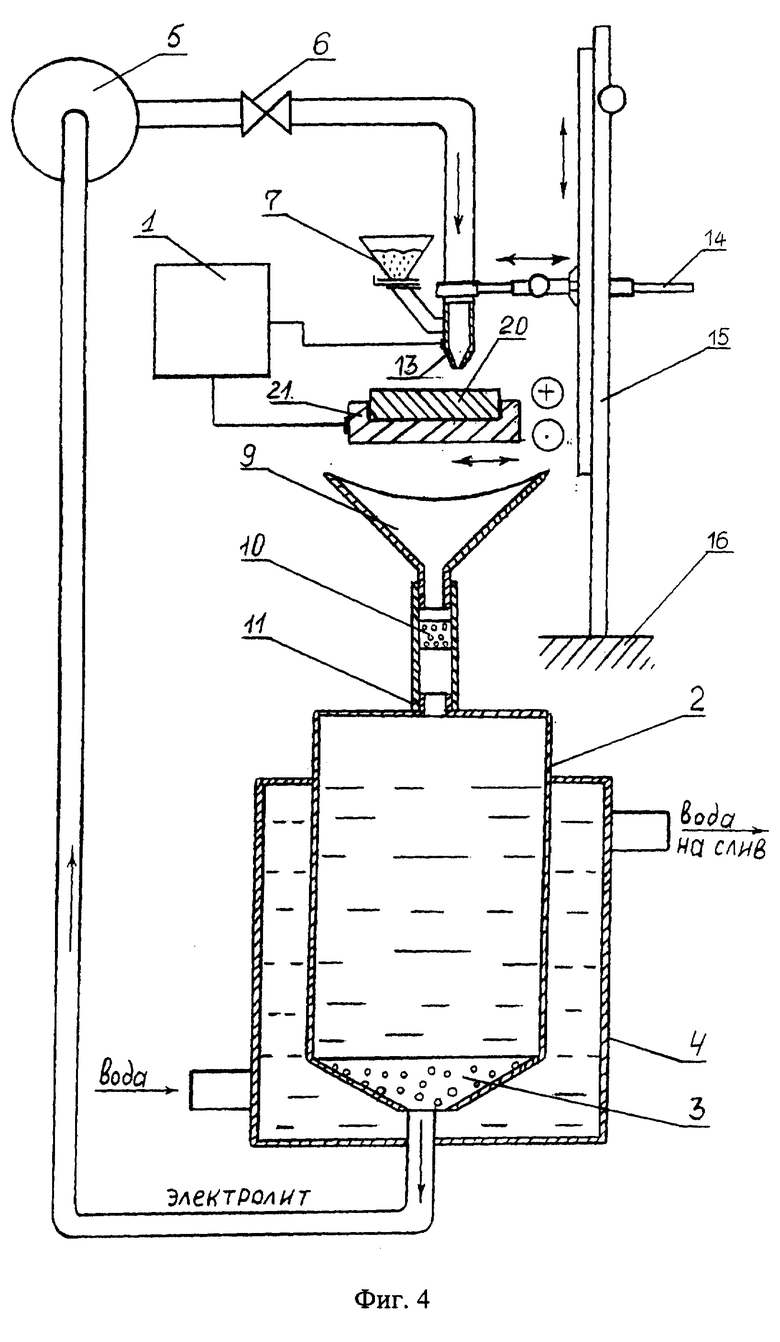

Сущность изобретения поясняется чертежами, где на фиг.1 изображена схема устройства для микродугового оксидирования всей поверхности мелких деталей; на фиг.2 - схема устройства для микродугового оксидирования локальной поверхности деталей типа "вал"; на фиг.3 - схема устройства для микродугового оксидирования локальной поверхности деталей типа "полый цилиндр"; на фиг.4 - схема устройства для микродугового оксидирования локальной поверхности деталей типа "плита".

Устройство содержит источник питания и блок управления процессом микродугового оксидирования 1, ванну для электролита 2, в которой установлен фильтр 3. Сама ванна 2 установлена в баке жидкостного охлаждения 4. Система прокачки электролита снабжена насосом 5, вентилем 6 и регулируемым порошковым питателем 7. Электродом является оксидируемая деталь 8, при этом корпус ванны 2 соединен с первой клеммой источника питания 1, а деталь-электрод 8 соединен со второй его клеммой (фиг.1).

Для обработки детали типа "вал" ванна 2 для электролита снабжена воронкой 9 с фильтром 10, которые соединены с ванной 2 трубопроводом 11. Оксидируемая деталь типа "вал" 12 установлена между соплом-электродом 13 и воронкой 9. Порошковый питатель 7 установлен на сопле-электроде 13, закрепленном на траверсе 14 штанги 15 с возможностью перемещения в вертикальной и горизонтальной плоскостях. А штанга 15 установлена на суппорте 16 вращателя (не показан) с возможностью поперечной подачи (фиг.2).

Для обработки детали типа "полый цилиндр" сопло-электрод выполнен в виде спрейера 17 и установлен внутри оксидируемой детали типа "полый цилиндр" 18, а сама деталь 18 установлена на оправке 19 вращателя (не показан) с возможностью вращательного движения и возвратно-поступательного движения в вертикальной плоскости (фиг.3).

Для обработки детали типа "плита" оксидируемая деталь типа "плита" 20 установлена на оправке 21 стола привода (не показан) с возможностью возвратно-поступательного движения в двух взаимно перпендикулярных горизонтальных плоскостях (фиг.4).

Устройство для микродугового оксидирования металлов и их сплавов работает следующим образом.

Оксидируемая деталь 8 (фиг.1), подсоединенная к одной клемме источника питания 1, устанавливается на подвеске в ванне 2, которая подсоединена к другой клемме источника питания 1. Электролит циркулирует в ванне 2, перекачиваемый насосом 5, подача электролита регулируется вентилем 6, а состав его регулируется питателем 7, для очистки электролита от загрязнений служит фильтр 3. Для защиты от перегрева ванны 2 служит водоохлаждаемый бак 4. Устройство позволяет оксидировать детали небольших размеров.

Деталь 12 (фиг.2) типа "вал" устанавливают в центрах или патроне вращателя (не показан, может быть использован приспособленный токарный станок или применена установка 011-1-01 или 011-1-09 "Ремдеталь" для газопламенного напыления), к ней присоединяется скользящий контакт одной клеммы источника питания 1, а второй его контакт через токопровод соединен с сопло-электродом 13, который закреплен на траверсе 14 штанги 15 с возможностью перемещения в вертикальной и горизонтальной плоскостях, причем штанга 15 установлена на суппорте 16 с возможностью поперечной подачи. Микродуга формируется между соплом-электродом 13 и локальной поверхностью детали 12. Подаваемый через сопло-электрод 13 электролит стекает в воронку 9, очищается фильтром 10 и через трубопровод 11 поступает в ванну 2. Далее устройство работает также как показано на фиг.1.

Деталь 18 (фиг. 3) типа "полый цилиндр" устанавливают на оправке 19 с возможностью вращательного движения и возвратно-поступательного движения в вертикальной плоскости. Вовнутрь детали 18 входит сопло-электрод, выполненный в виде спрейера 17. Один контакт источника питания 1 подсоединен к оправке 19, а второй к сопло-электроду 17. Микродуга формируется между соплом-электродом 17 и локальной внутренней цилиндрической поверхностью детали 18. Далее устройство работает также как показано на фиг.1 и 2.

Деталь 20 (фиг. 4) типа "плита" устанавливают на оправке 21 с возможностью взаимно перпендикулярных возвратно-поступательных движений в горизонтальной плоскости. Один контакт источника питания 1 подсоединен к оправке 19, а второй к сопло-электроду 13. Микродуга формируется между соплом-электродом 13 и локальной плоской поверхностью детали 20. Далее устройство работает также как показано на фиг.1, 2, и 3.

Использование предлагаемого решения по сравнению с прототипом позволяет значительно расширить технологические возможности за счет локального оксидирования поверхностей деталей различной конфигурации и размеров, а также динамичного регулирования состава электролита и режимов микродугового оксидирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2251595C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2004 |

|

RU2252279C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ КОЛОДЦЕВ КОРПУСА ШЕСТЕРЕННОГО НАСОСА | 2002 |

|

RU2215831C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ КОЛОДЦЕВ КОРПУСА ШЕСТЕРЕННОГО НАСОСА | 2002 |

|

RU2209259C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2001 |

|

RU2181392C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ПОДЖИМНОЙ И ПОДШИПНИКОВОЙ ОБОЙМ ШЕСТЕРЕННОГО НАСОСА | 2000 |

|

RU2190045C2 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ДЕТАЛИ ТИПА ЦИЛИНДРА КОРПУСА ДЕЛИТЕЛЯ КОРОБКИ ПЕРЕДАЧ | 2003 |

|

RU2236488C1 |

| УСТРОЙСТВО ДЛЯ ОКСИДИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2013 |

|

RU2539252C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2009 |

|

RU2422560C1 |

| Установка для формирования защитных декоративных покрытий на титане | 2022 |

|

RU2803717C1 |

Изобретение относится к оборудованию для электролитической обработки поверхности металлов и их сплавов путем оксидирования и может быть использовано в машиностроении, авиационной, химической, радиоэлектронной промышленности, медицине, а также в ремонтном производстве при упрочнении и восстановлении деталей. Техническим результатом изобретения является расширение технологических возможностей устройства за счет локального оксидирования поверхности деталей различной конфигурации и размеров, а также динамичного регулирования состава электролита и режимов микродугового оксидирования. Технический результат достигается тем, что устройство содержит электроды, источник питания, систему прокачки электролита и ванну для электролита, выполненную с фильтром и установленную в баке жидкостного охлаждения. Система прокачки электролита имеет вентиль и порошковый питатель регулирования состава электролита, а в качестве одного из электродов использована оксидируемая деталь. Устройство снабжено воронкой с фильтром, соединенным с ванной для электролита посредством трубопровода, и в качестве второго электрода содержит сопло-электрод, закрепленный на траверсе штанги с возможностью перемещения в вертикальной и горизонтальной плоскостях, при этом порошковый питатель закреплен на сопле-электроде. Оксидируемая деталь типа "вал" установлена между воронкой и соплом-электродом, закрепленным на траверсе штанги, установленной на суппорте вращателя оксидируемой детали с возможностью поперечной подачи. Оксидируемая деталь типа "полый цилиндр" установлена на оправке с возможностью вращательного и возвратно-поступательного движения в вертикальной плоскости, а сопло-электрод выполнен в виде спрейера и установлен внутри оксидируемой детали. Оксидируемая деталь типа "плита" установлена на оправке с возможностью возвратно-поступательного движения в двух взаимно перпендикулярных горизонтальных плоскостях. 4 з.п. ф-лы, 4 ил.

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ КОЛОДЦЕВ КОРПУСА ШЕСТЕРЕННОГО НАСОСА | 1999 |

|

RU2147324C1 |

| Устройство для микродугового оксидирования вентильных металлов и их сплавов | 1989 |

|

SU1624060A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2002-09-27—Публикация

2000-05-24—Подача