1

(21)4293J07/30-15

(22)01.06.87

(46) 07.09.89. Бюл. № 33

(71)Московский институт инженеров сельскохозяйственного производства им. В.П. Горячкина

(72)А.Н. Макаров, Ж.К. Коргасбаев, А.И. Некрасов, А.П. Якименко

и М.Д. Гришин

(33) 631.355.2(088.8)

(56) Авторское свидетельство СССР

№ 120909А, кл. А 01 F 25/16, 1983.

Патент Швейцарии № 173036, кл. В 65 G 69/04, 1969.

(34) УСТРОЙСТВО УПРАВЛЕНИЯ РАСПРЕДЕЛИТЕЛЕМ КОРМА ДЛЯ БАШЕННЫХ ХРАНИЛИЩ

(57) Изобретение относится к сельскому хозяйству и складскому производству. Цель изобретения - повышение точности управления и надежности работы. Устройство содержит сбросной механизм, состоящий из сбросной тележки 1, ленточного транспортера 2 и отбойного щита 3, Сбросной механизм подвешен на направляющих 4 поворотной рамы 5, которая опирается на опорное кольцо, установленное в верх

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ заполнения башенных хранилищ кормом (его варианты) | 1983 |

|

SU1209094A1 |

| КОНВЕЙЕРНАЯ СИСТЕМА УНИВЕРСАЛЬНАЯ БЛОЧНО-ИНТЕГРАЛЬНО-СЕКЦИОННАЯ ЗООПЕРЕРАБАТЫВАЮЩАЯ | 2002 |

|

RU2239982C2 |

| КОРМОСМЕСИТЕЛЬНАЯ ТЕЛЕЖКА И СПОСОБ УПРАВЛЕНИЯ ЕЕ ДВИЖЕНИЕМ | 2015 |

|

RU2714249C2 |

| ЗАГРУЗЧИК-ВЫГРУЗЧИК СТЕБЕЛЬНЫХ КОРМОВ ДЛЯ ГОРИЗОНТАЛЬНЫХ СИЛОСНО-СЕНАЖНЫХ ХРАНИЛИЩ | 2007 |

|

RU2356213C2 |

| ХРАНИЛИЩЕ ДЛЯ КОРМОВ | 1994 |

|

RU2080768C1 |

| СТАРТОВЫЙ КОМПЛЕКС ДЛЯ ПРЕДСТАРТОВОЙ ПОДГОТОВКИ И ПУСКА РАКЕТЫ-НОСИТЕЛЯ С КОСМИЧЕСКОЙ ГОЛОВНОЙ ЧАСТЬЮ | 2006 |

|

RU2318707C1 |

| ДИСТАНЦИОННО УПРАВЛЯЕМЫЙ МОБИЛЬНЫЙ РОБОТ, ВИДЕОКАМЕРА МОБИЛЬНОГО РОБОТА, ЗВУКОПРИЕМНАЯ СИСТЕМА САМОНАВЕДЕНИЯ МОБИЛЬНОГО РОБОТА, СФЕРИЧЕСКАЯ ГРАНАТА | 2011 |

|

RU2473863C1 |

| ЧЕТЫРЕХСЕКЦИОННЫЙ АВТОМОБИЛЬНЫЙ ЛИФТ ДЛЯ АВТОМОБИЛЬНЫХ ПАРКОВОК | 2015 |

|

RU2587671C1 |

| СТАРТОВЫЙ КОМПЛЕКС ДЛЯ ПРЕДСТАРТОВОЙ ПОДГОТОВКИ И ПУСКА РАКЕТЫ-НОСИТЕЛЯ С КОСМИЧЕСКОЙ ГОЛОВНОЙ ЧАСТЬЮ (ВАРИАНТЫ) | 2006 |

|

RU2318706C1 |

| Устройство для контроля положения стационарных плужковых сбрасывателей | 1990 |

|

SU1813686A1 |

Изобретение относится к сельскому хозяйству и складскому производству. Цель изобретения - повышение точности управления и надежности работы. Устройство содержит сбросной механизм, состоящий из сбросной тележки 1, ленточного транспортера 2 и отбойного щита 3. Сбросной механизм подвешен на направляющих 4 поворотной рамы 5, которая опирается на опорное кольцо, установленное в верхней части башни 7. Башня 7 хранилища разделена перегородками 8 на отсеки, которые могут заполняться разным кормом по трубопроводу 9. Датчики 10 рабочих позиций тележки 1 связаны с блоком позиционирования 13. Датчики 11 высоты столба корма в отсеках башни соединены с блоком 12 контроля заполнения башенного хранилища. Датчики 15 отсеков через задатчик 16 угла поворота рамы 5 подключены к блоку управления 17 поворотной рамы 5. Блок питания 18 соединен с блоком управления 17 и блоком управления 14 транспортера 2. Тележка 1 приводится в движение при помощи троса 19 от электропривода 20, транспортер 2 - от электропривода 21, а поворотная рама 5 - от электропривода 22. Устройство позволяет равномерно распределить корм в хранилище и повысить коэффициент использования объема башни с одновременным улучшением условий хранения продукта. 5 ил.

(Л

ел о ел

4:

О5 О5

t 0/3SOf

ней части башни 7, Башня 7 хранилища разделена перегородками 8 на отсеки, которые могут заполняться разным кормом по трубопроводу 9. Датчики 10 рабочих позиций тележки 1 связаны с блоком позиционирования 13, Датчики 14 высоты столба корма в отсеках башни соединены с блоком 12 контроля заполнения башенного хранилища. Датчики 15 отсеков через задатчик 16 угла поворота рамы 5 подключены к блоку управления 17 поворотной рамы

Изобретение относится к сельскому хозяйству и складскому производству и может быть применено при хранении сельскохозяйственной или иной нро- мьшшенной продукции.

Целью изобретения является повьш)е- ние точности управления и надежности работы.

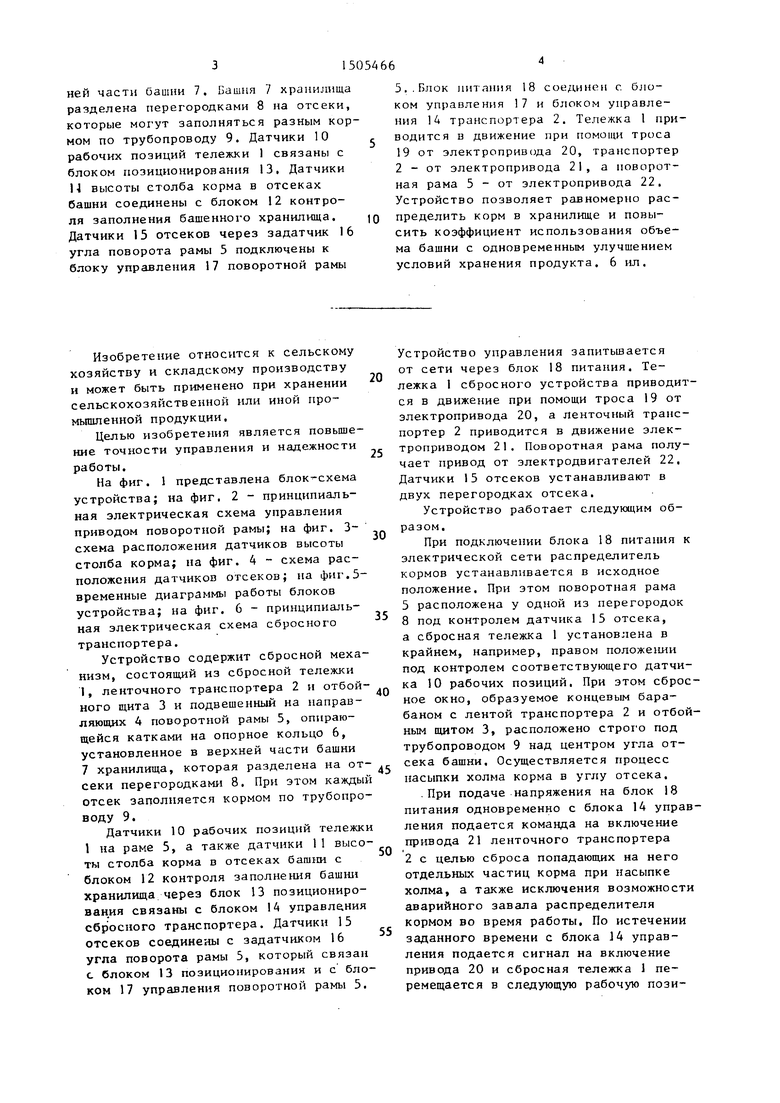

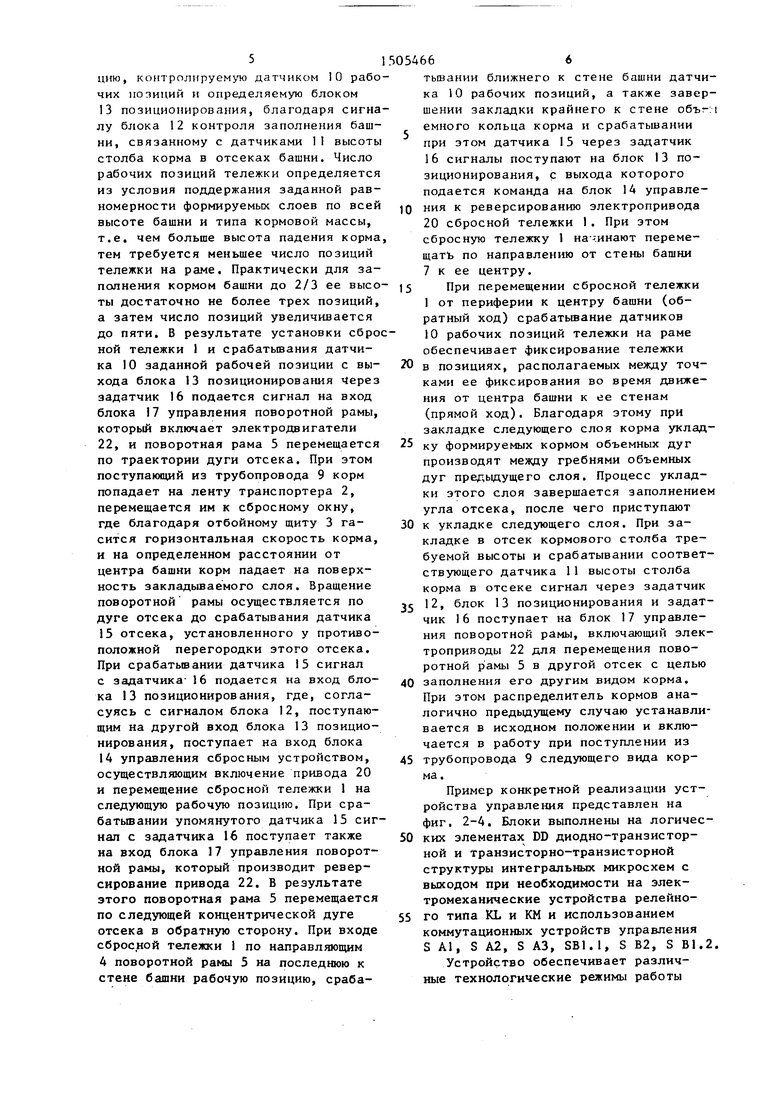

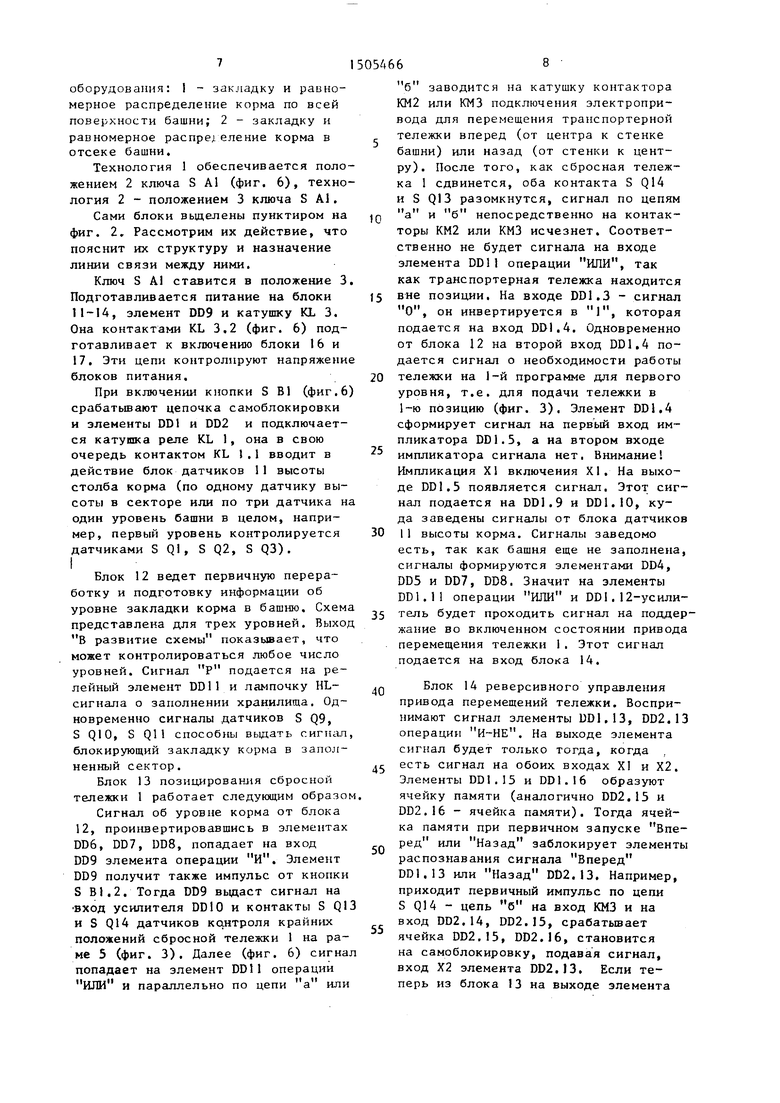

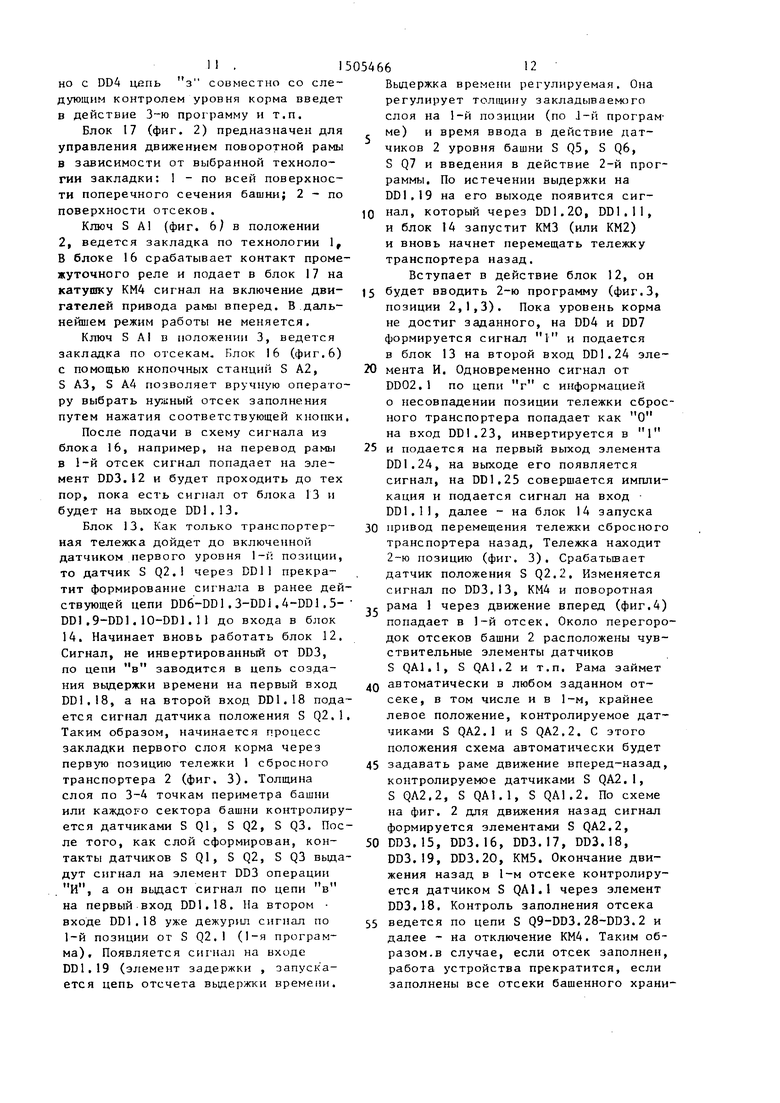

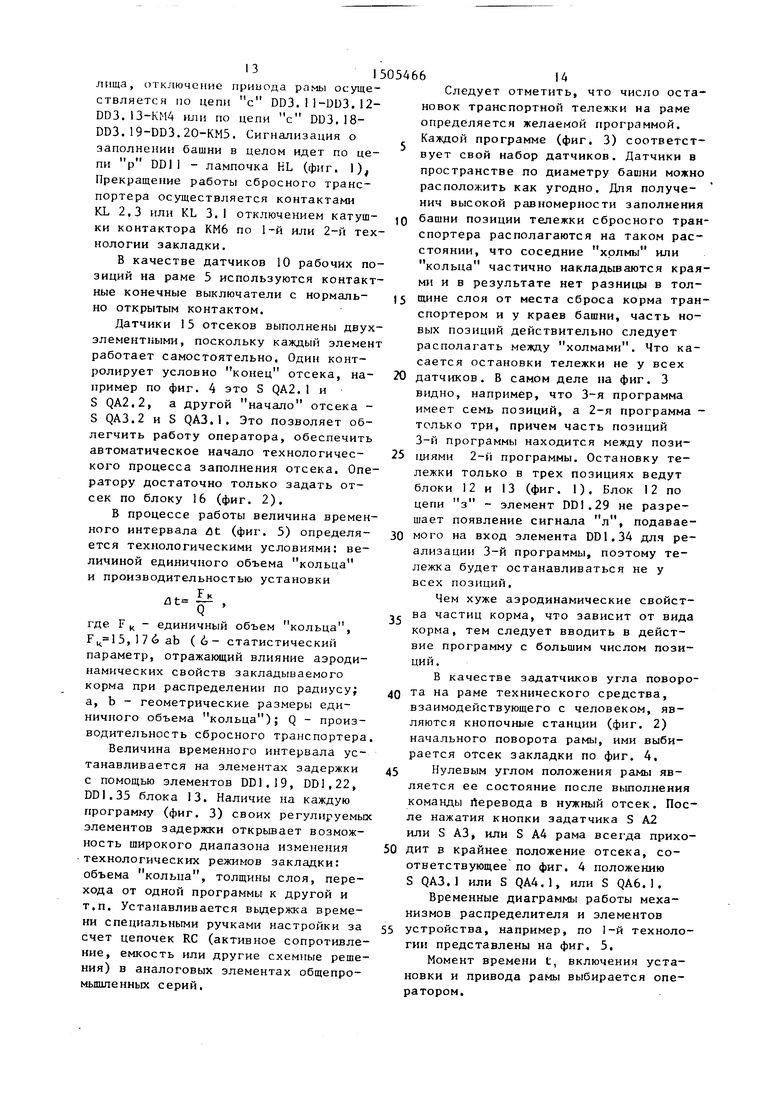

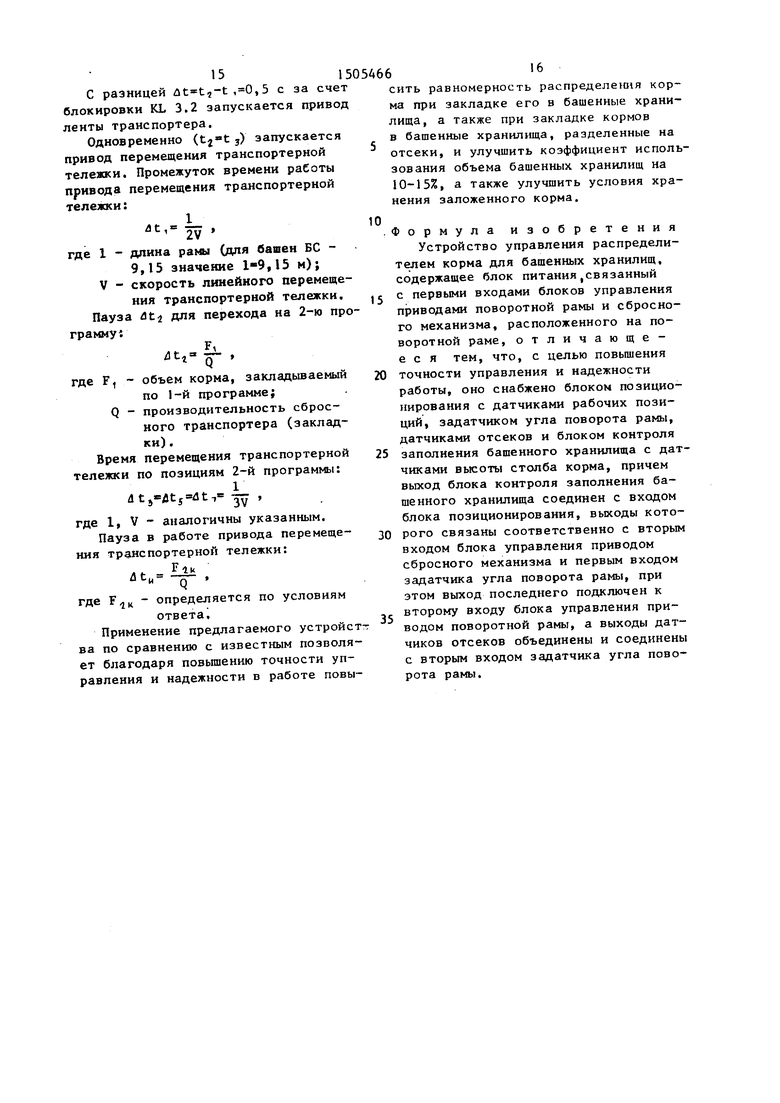

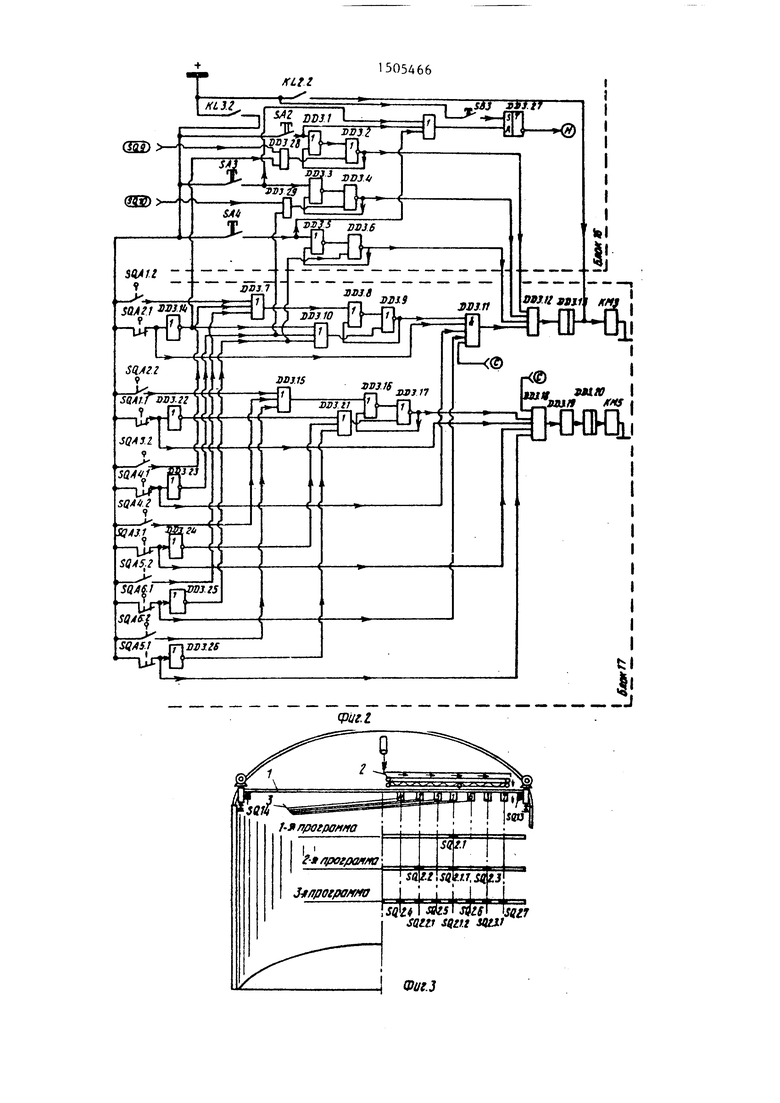

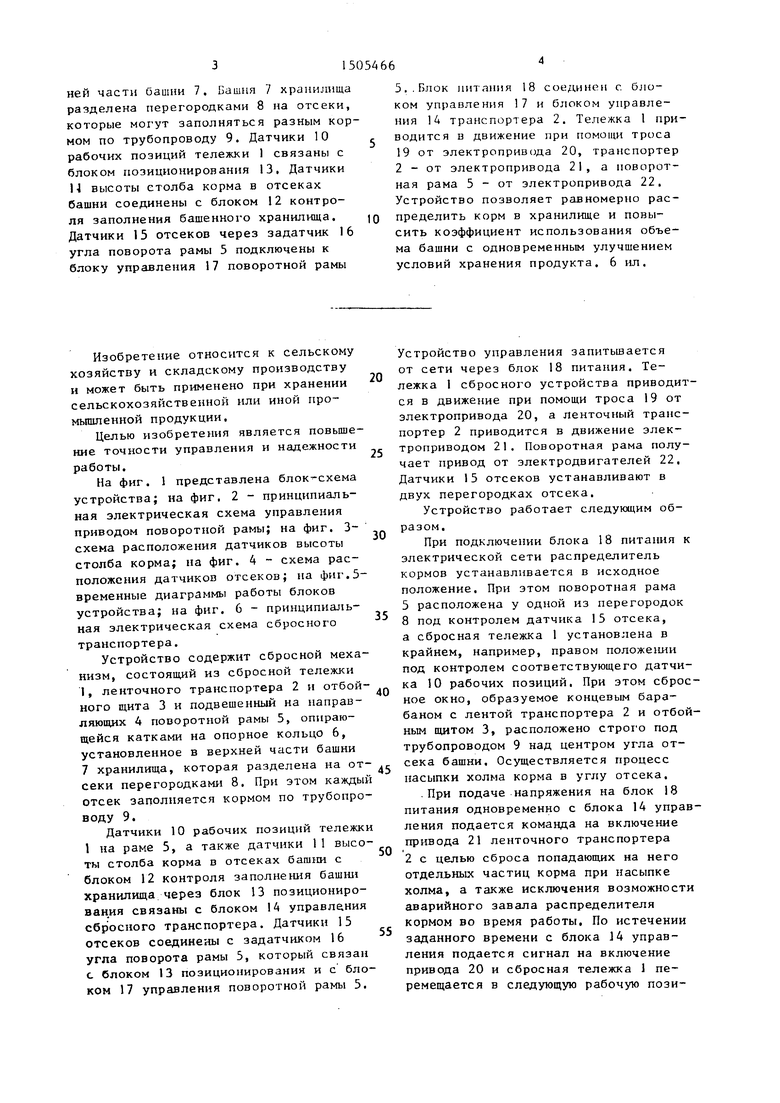

На фиг, 1 представлена блок-схема устройства; на фиг, 2 - принципиальная электрическая схема управления приводом поворотной рамы; на фиг, 3- схема расположения датчиков высоты столба корма; на фиг, 4 - схема расположения датчиков отсеков; на фиг.5- временные диаграммы работы блоков устройства; на фиг, 6 - принципиальная электрическая схема сбросного транспортера.

Устройство содержит сбросной механизм, состояш 1Й из сбросной тележки 1, ленточного транспортера 2 и отбойного щита 3 и подвешенный на направ- ЛЯЮ1ЦИХ 4 поворотной рамы 5, опирающейся катками на опорное кольцо 6, установленное в верхней части бащни 7 хранилища, которая разделена на от секи перегородками 8, При этом кажды отсек заполняется кормом по трубопроводу 9.

Датчики 10 рабочих позиций тележк 1 на раме 5, а также датчики 11 высоты столба корма в отсеках башни с блоком 12 контроля заполнения бащни хранилища через блок 13 позициониро- ван.ия связаны с блоком 14 управле ния сбросного транспортера. Датчики 15 отсеков соединены с задатчиком 16 угла поворота рамы 5, который связан с блоком 13 позиционирования и с блоком 17 управления поворотной рамы 5,

0

5

0

5

0

50

5

Устройство управления запитьшается от сети через блок 18 питания. Тележка 1 сбросного устройства приводится в движение при помощи троса 19 от электропривода 20, а ленточный транспортер 2 приводится в движение электроприводом 21. Поворотная рама получает привод от электродвигателей 22, Датчики 15 отсеков устанавливают в двух перегородках отсека.

Устройство работает следующим образом.

При подключении блока 18 питания к электрической сети распределитель кормов устанавливается в исходное положение. При этом поворотная рама 5 расположена у одной из перегородок 8 под контролем датчика 15 отсека, а сбросная тележка 1 установлена в крайнем, например, правом положе1ши под контролем соответствующего датчика 10 рабочих позиций. При этом сбросное окно, образуемое концевым барабаном с лентой транспортера 2 и отбой- ньп щитом 3, расположено строго под трубопроводом 9 над центром угла отсека башни. Осуществляется процесс насыпки холма корма в углу отсека,

-При подаче напряжения на блок 18 питания одновременно с блока 14 управления подается команда на включение привода 21 ленточного транспортера 2 с целью сброса попадающих на него отдельных частиц корма при насыпке холма, а также исключения возможности аварийного завала распределителя кормом во время работы. По истечении заданного времени с блока 14 управления подается сигнал на включение привода 20 и сбросная тележка 1 перемещается в следующую рабочую пози5

цню, контролируемую датчиком 10 рабочих позиций н определяемую блоком 13 позиционирования, благодаря сигналу блока 12 контроля заполнения башни, связанному с датчиками II высоты столба корма в отсеках башни. Число рабочих позиций тележки определяется из условия поддержания заданной равномерности формируемых слоев по всей высоте башни и типа кормовой массы, т.е. чем больше высота падения корма тем требуется меньшее число позиций тележки на раме. Практически для заполнения кормом башни до 2/3 ее высоты достаточно не более трех позиций, а затем число позиций увеличивается до пяти. В результате установки сброной тележки 1 и срабатьшания датчика 10 заданной рабочей позиции с выхода блока 13 позиционирования 1ерез задатчик 16 подается сигнал на вход блока 17 управления поворотной рамы, который включает электродвигатели 22, и поворотная рама 5 перемещается по траектории дуги отсека. При этом поступающий из трубопровода 9 корм попадает на ленту транспортера 2, перемещается им к сбросному окну, где благодаря отбойному щиту 3 гасится горизонтальная скорость корма, и на определенном расстоянии от центра башни корм падает на поверхность закладьшаемого слоя. Вращение поворотной рамы осуществляется по дуге отсека до срабатывания датчика 15 отсека, установленного у противоположной перегородки этого отсека. При срабатьюании датчика 15 сигнал с задатчика- 16 подается на вход блока 13 позиционирования, где, согласуясь с сигналом блока 12, поступающим на другой вход блока 13 позиционирования, поступает на вход блока 14 управления сбросным устройством, осуществляющим включение привода 20 и перемещение сбросной тележки 1 на следующую рабочую позицию. При сра- батьтании упомянутого датчика 15 сигнал с задатчика 16 поступает также на вход блока 17 управления поворотной рамы, который производит реверсирование привода 22. В результате этого поворотная рама 5 перемещается по следующей концентрической дуге отсека в обратную сторону. При входе сбросной тележки 1 по направляющим 4 поворотной рамы 5 на последнюю к стене башни рабочую позицию, сраба054666

тьюании ближнего к стене башни датчика 10 рабочих позиций, а также завершении закладки крайнего к стене обы-, i емного кольца корма и срабатьшании при этом датчика 15 через задатчик 16 сигналы поступают на блок 13 позиционирования, с выхода которого подается команда на блок 14 управле10 кия к реверсированию электропривода 20 сбросной тележки I. При этом сбросную тележку 1 на.инают перемещать по направлению от стены башни 7 к ее центру.

15 При перемещении сбросной тележки 1 от периферии к центру башни (обратный ход) срабатьшание датчиков 10 рабочих позиций тележки на раме обеспечивает фиксирование тележки

20 в позициях, располагаемых между точками ее фиксирования во время движения от центра башни к ее стенам (прямой ход). Благодаря этому при закладке следующего слоя корма уклад25 ку формируемых кормом объемных дуг производят между гребнями объемных дуг предыдущего слоя. Процесс укладки этого слоя завершается заполнением угла отсека, после чего приступают

30 к укладке следующего слоя. При закладке в отсек кормового столба требуемой высоты и срабатывании соответствующего датчика 11 высоты столба корма в отсеке сигнал через задатчик

21 12, блок 13 позиционирования и задатчик 16 поступает на блок 17 управления поворотной рамы, включающий электроприводы 22 для перемещения поворотной р амы 5 в другой отсек с целью

40 заполнения его другим видом корма. При этом распределитель кормов аналогично предыдущему случаю устанавливается в исходном положении и включается в работу при поступлении из

45 трубопровода 9 следующего вида корма.

Пример конкретной реализации устройства управления представлен на фиг. 2-4. Блоки выполнены на логичес50 ких элементах DD диодно-транзисторной и транзисторно-транзисторной структуры интегральных микросхем с выходом при необходимости на электромеханические устройства релейно- 55 го типа KL и КМ и использованием коммутационных устройств управления S А1, S А2, S A3, SB1.1, S В2, S Ы.2.

Устройство обеспечивает различные технологические режимы работы

оборудования: 1 - закладку и равномерное распределение корма по всей поверхности башни; 2 - закладку и равномерное pacnpei еление корма в отсеке башни.

Технология 1 обеспечивается положением 2 ключа S А1 (фиг. 6), технология 2 - положением 3 ключа S А1.

Сами блоки вьщелены пунктиром на фиг. 2, Рассмотрим их действие, что пояснит их структуру и назначение линии связи между ними.

Ключ S А1 ставится в положение 3, Подготавливается питание на блоки 11-14, элемент DD9 и катушку KL 3. Она контактами KL 3.2 (фиг. 6) подготавливает к включению блоки 16 и 17. Эти цепи контролируют напряжение блоков питания.

При включении кнопки S В1 (фиг.6) срабатьшают цепочка самоблокировки и элементы DD1 и DD2 и подключается катушка реле KL 1, она в свою очередь контактом KL 1.1 вводит в действие блок датчиков 11 высоты столба корма (по одному датчику высоты в секторе или по три датчика на один уровень башни в целом, например, первый уровень контролируется датчиками S QI, S Q2, S Q3).

I

Блок 12 ведет первичную переработку и подготовку информации об уровне закладки корма в башню. Схема представлена для трех уровней. Выход в развитие схемы показывает, что может контролироваться любое число уровней. Сигнал Р подается на релейный элемент DD11 и лампочку HL- сигнала о заполнении хранилища. Одновременно сигналы датчиков S Q9, S Q10, S Q11 способны выдать сипиш, блокирующий закладку корма в заполненный сектор.

Блок 13 позицирования сбросной тележки 1 работает следующим образом

Сигнал об уровне корма от блока 12, проинвертировавшись в элементах DD6, DD7, DD8, попадает на вход DD9 элемента операции И. Элемент DD9 получит также импульс от кнопки S Bl.2. Тогда DD9 выдаст сигнал на вход усилителя DD10 и контакты S Q13 и S Q14 датчиков контроля крайних положений сбросной тележки 1 на раме 5 (фиг. 3). Далее (фиг. 6) сигнал попадает на элемент DD11 операции или и параллельно по цепи а или

б заводится на катушку контактора КМ2 или КМЗ подключения электропривода для перемещения транспортерной тележки вперед (от центра к стенке башни) или назад (от стенки к центру). После того, как сбросная тележка 1 сдвинется, оба контакта S Q14 и S QI3 разомкнутся, сигнал по цепям

а и б непосредственно на контакторы КМ2 или КМЗ исчезнет. Соответственно не будет сигнала на входе элемента DD11 операции ИЛИ, так как транспортерная тележка находится

вне позиции. На входе DD1.3 - сигнал О, он инвертируется в 1, которая подается на вход DD1.4. Одновременно от блока 12 на второй вход DD1,4 подается сигнал о необходимости работы

тележки на 1-й программе для первого уровня, т.е. для подачи тележки в 1-ю позицию (фиг. 3). Элемент DD1.4 сформирует сигнал на первый вход им- пликатора DD1.5, а иа втором входе

импликатора сигнала нет. Внимание Импликация XI включения XI. На выходе DD1.5 появляется сигнал. Этот сигнал подается на DD1.9 и DD1.10, куда заведены сигналы от блока датчиков

I1 высоты корма. Сигналы заведомо

есть, так как башня еще не заполнена, сигналы формируются элементами DD4, DD5 и DD7, DD8. Значит на элементы DD1.11 операции ИЛИ и DD1.12-усилиталь будет проходить сигнал на поддержание во включенном состоянии привода перемещения тележки 1, Этот сигнал подается на вход блока 14.

Блок 14 реверсивного управления

привода перемещений тележки. Воспринимают сигнал элементы UD1.13, DD2.13 операции И-НЕ. На выходе элемента сигнал будет только тогда, когда

есть сигнал на обоих входах XI и Х2. Элементы DD1.I5 и DD1.I6 образуют ячейку памяти (аналогично DD2.15 и DD2.16 - ячейка памяти). Тогда ячейка памяти при первичном запуске Вперед или Назад заблокирует элементы распознавания сигнала Вперед DD1.13 или Назад DD2.13. Например, приходит первичный импульс по цепи

S Q14 - цепь б на вход КМЗ и на вход DD2.14, DD2.15, срабатьшает ячейка DD2.15, DD2.16, становится на самоблокировку, подавая сигнал, вход Х2 элемента DD2t13. Если теперь из блока 13 на выходе элемента

DD1 . 12 появится сигнал на включение то элемент DD1.13 его не пропустит, так как на его входах XI и Х2 разные сигналы. Сигнал примет элемент DD2.13, на входе XI будет сигнал 1 от DD1.12, на входе Х2 также сигнал Г от ячейки памяти DD2.15, DD2.16, запущенной по цепи б DD2,14. Далее сигнал, совершив распознавание на DD2.13, питает контактор КМЗ, Таким образом, на контакторе КМЗ сигнал цепи г DD1.23, DD1.24, исчезает сигнал на выходе DD1.25 и DD1.1I. Соответственно блок 15 отключает двигатель привода перемещения тележки сбросного транспортера. Происходит процесс закладки части нового слоя корма, Одновремен- но запускается цепочка DD1,21 и DD1,22 отсчета выдержки времени; На первый вход DD1,21 элемента И подается из блока 12 от DD7 инвертированный сигнал по цепи д, а на втором входе DD1.21 уже дежурит сигнал от S Q2.2 после прихода в позицию 2 транспортерной тележки с задержкой во времени, необходимой для закладки второй части слоя кольца во 2-й позиции. По следующему условию определяется задержка элемента DD1,22:

tfir 1,7-1 t О где t DD - установка на элементе

DD1,22; /It - время закладки.

Происходит появление сигнала на входе DD1.20, затем на DD1.11 и дале на блоке 14 очередного перемещения транспортерной тележки. Однако в этом по 2-й программе должен произойти реверс привода. Поэтому сигнал от DD1.22 разделяется иа DD1.27 и по цепи е заводится на блок 14, первый вход элемента DD1.14 и затем на вход элемента DD1.15 ячейки памя- ии DD1,15, DDK 16. Эта ячейка по цепи выход DD1,16 - вход Х2 элемента DD2.16 прекращает работу ячейки DD2.15, DD2.16 и закрьшает работу DD2,13, вьшодя из действия возможность включения контактора КМЗ. Одновременно от DD1.15, DD1.16 на вход DDI.13 подается сигнал, открьшающий цепь с момента окончания задержки до включения привода перемещения тележки сбросного транспортера вперед, Это цепь DD1.18-DD1.19-DD1.20- DDl. n-DDl. 12-DD1. 13-КМ2,

Начинается движение тележки от центра башни к стенке. Контакт S Q2.2 возвращается в исходное положение, импульс по цепи выдержки времени исчезает. Зато вновь включается В действие цепь г DD1.26-DD1.23- DD1,24-DDl.25 и будет действовать до тех пор, пока транспортерная те0 лежка не придет в позицюо 1 (фиг. 3) и не сработает датчик S Q02,l,l (дубль S Q2.1). Тогда произойдет изменение сигнала на входе г элемента DD1.23 и далее отключение КМ2

5 (по цепи Dbl.23-DDl.24-DDl.25-DDl.n- DD1.I2-DDI.13-КМ2). Одновременно сигнал совпадения тележки с 1-й позицией по 2-й программе по цепи S Q2.1.IrDDl.26 - вход Х2 элемента

0 DD1.21- и дежуривший на входе XI сигнал по цепи д вновь запустят цепь выдержки времени для закладки очередной части слоя (кольца). Выдержка по условию (1). После задержки цепь

5 DDI.21-DD-1,22-DD1.20-DD1.11-DD1.12- DDI.13-DD1.14-КМ2 вновь включит привод перемещения тележки вперед. Затем вновь вступит в действие цепь DD1.23-DD1.24-DD1.25-DD1.11-DDI.120 DD1.13-DD1.14-КМ2, поддерживая включенным привод перемещения транспортерной тележки до нахождения ею позиции 3 (фиг, 3). Здесь сработает датчик положения S Q2.3. Он выдаст имC пульс через DDI.26 на отключение цепи г DD1,23-DD1.24-DD1.25-DD1.1I- DDl.12-DD1.13-DD1.14-KM2, отключение привода и одновременно через DD1,26, вход Х2 элемента DD1.21 и DD1.22

0 на создание задержки для закладки последней части слоя корма в башне. Далее должен опять произойти реверс. Он произойдет после окончания выдержки времени по цепи S Q2.3-DD1.215 DD1,22-DD1.28 - цепь ж - вход ж ячейки памяти - DD2.15-DD2.16, отключения ячейки DD1.15, DD1.16 цепи DD1.13 - КМ2 и включения DD2.13, DD2.14, КМЗ запуска привода перемеще0 кия тележки сбросного транспортера назад.

Транспортерная тележка будет по 2-й программе ходить по раме вперед- назад по трем позициям, пока не заполнится башня до срабатьшания S Q5, S Q6, S Q7. Это изменит сигнал на выходе DD4 и DD7, выведет из действия цепь DDI.23-DD1.24 и т.д. Одновремен

но с DD4 цлпь з совместно со следующим контролем уровня корма введет в действие программу и т.п.

Блок 17 (фиг. 2) предназначен для управления движением поворотной рамы в зависимости от выбранной технологии закладки: 1 - по всей поверхности поперечного сечения башни; 2 - по поверхности отсеков.

Ключ S А1 (фиг. 6 в положении 2, ведется закладка по технологии 1, В блоке 16 срабатывает контакт промежуточного реле и подает в блок 17 на катушку КМ4 сигнал на включение двигателей привода рамы вперед. В.дальнейшем режим работы не меняется.

Ключ S А1 в положении 3, ведется закладка по отсекам. Блок 16 (фиг.6) с помощью кнопочных станций S А2, S A3, S А4 позволяет вручную оператору выбрать отсек заполнения путем нажатия соответствующей кнопки

После подачи в схему сигнала из блока 16, например, на перевод рамы в 1-й отсек сигнал попадает на элемент DD3.12 и будет проходить до тех пор, пока есть сигнал от блока 13 и будет на выходе DD1.13.

Блок 13. Как только транспортерная тележка дойдет до включенной датчиком первого уровня 1-й позиции, то датчик S Q2. через DDll прекратит формирование сигнала в ранее дей ствующей цепи DD6-DD1.3-DD1.4-DDJ.5- DDl .9-DD . lO-DDl . 1 1 до входа в блок 14. Начинает вновь работать блок 12. Сигнал, не инвертированный от DD3, по цепи в заводится в цепь создания выдержки времени на первый вход DD1.I8, а на второй вход DD1.18 пода ется сигнал датчика положения S Q2.1 Таким образом, начинается процесс закладки первого слоя корма через первую позицию тележки 1 сбросного транспортера 2 (фиг. 3). Толщина слоя по 3-4 точкам периметра башни или каждого сектора башни контролиру ется датчиками S Q1, S Q2, S Q3. Пос ле того, как слой сформирован, контакты датчиков S Q1, S Q2, S Q3 выда дут сигнал на элемент DD3 операции и, а он выдаст сигнал по цепи в на первый вход DDl.lS. На втором входе DD1.18 уже дежурил сигнал по 1-й позиции от S Q2.1 (1-я программа). Появляется сиг нал на входе DD1.19 (элемент задержки , запуск а- ется цепь отсчета выдержки времени.

0546612

Выдержка времени регулируемая. Она регулирует толщину закладываемого слоя на 1-й позиции (по J-й програм- ме) и время ввода в действие датчиков 2 уровня башни S Q5, S Q6, S Q7 и введения в действие 2-й программы. По истечении выдержки на DD1.19 на его выходе появится сиг1Q нал, который через DD1.20, DD1.11, и блок 14 запустит КМЗ (или КМ2) и вновь начнет перемещать тележку транспортера назад.

Вступает в действие блок 12, он

15 будет вводить 2-ю программу (фиг.З, позиции 2,1,3). Пока уровень корма не достиг заданного, на DD4 и DD7 формируется сигнал 1 и подается в блок 13 на второй вход DD1.24 эле20 мента И. Одновременно сигнал от DD02,1 по цепи г с информацией о несовпадении позиции тележки сброс- ного транспортера попадает как О на вход DD1.23, инвертируется в 1

25 и подается на первый выход элемента DD1.24, на выходе его появляется сигнал, на DD1,25 совершается импликация и подается сигнал на вход - DD1.11, далее - на блок 14 запуска

30 привод перемещения тележки сбросного транспортера назад, Тележка находит 2-ю позицию (фиг. 3). Срабатьшает датчик положения S Q2.2, Изменяется сигнал по DD3.13, КМ4 и поворотная

,, рама 1 через движение вперед (фиг.4) попадает в 1-й отсек. Около перегородок отсеков башни 2 расположены чувствительные элементы датчиков S QA1,1, S QAl.2 и т.п. Рама займет

дд автоматически в любом заданном отсеке, в том числе и в 1-м, крайнее левое положение, контролируемое датчиками S QA2.I и S QA2.2, С этого положения схема автоматически будет

45 задавать раме движение вперед-назад, контролируемое датчиками S QA2,1, S QA2.2, S QAl.l, S QAl.2, Ho схеме на фиг. 2 для движения назад сигнал формируется элементами S QA2,2,

50 DD3,15, DD3,16, DD3.17, DD3,18,

DD3,19, DD3.20, KM5, Окончание движения назад в 1-м отсеке контролируется датчиком S QA1,1 через элемент DD3,18. Контроль заполнения отсека

55 ведется по цепи S Q9-DD3.28-DD3.2 и далее - на отключение КМ4. Таким образом.в случае, если отсек заполнен, работа устройства прекратится, если заполнены все отсеки башенного хранилища, отключение привода рамы осуществляется по цепи с DD3.I1-DD3.12- DD3.13-KM4 Ш1Н по цепи с DD3.18- DD3.19-DD3.20-KM5. Сигнализация о заполнении башни в целом идет по цепи р DDI1 - лампочка HL (фиг. 1) Прекращение работы сбросного транспортера осуществляется контактами KL 2,3 или KL 3.1 отключением катушки контактора КМб по 1-й или 2-й технологии закладки.

В качестве датчиков 10 рабочих позиций на раме 5 используются контактные конечные выключатели с нормально открытым контактом.

Датчики 15 отсеков выполнены двухэлементными, поскольку каждый элемен работает самостоятельно. Один контролирует условно конец отсека, например по фиг. 4 это S QA2.1 и S QA2.2, а другой начало отсека - S QA3.2 и S QA3.1. Это позволяет облегчить работу оператора, обеспечить автоматическое начало технологического процесса заполнения отсека. Оператору достаточно только задать отсек по блоку 16 (фиг. 2).

В процессе работы величина временного интервала ut (фиг. 5) определяется технологическими условиями; величиной единичного объема кольца и производительностью установки

FK

Q

где F - единичный объем кольца, , (б- статистический параметр, отражающий влияние аэродинамических свойств закладываемого корма при распределении по радиусу; а, b - геометрические размеры единичного объема кольца); Q - производительность сбросного транспортера

Величина временного интервала устанавливается на элементах задержки с помощью элементов DD1.19, DD1,22, DDI.35 блока 13. Наличие на каждую программу (фиг. 3) своих регулируемых элементов задержки открьшает возможность широкого диапазона изменения технологических режимов закладки: объема кольца, толщины слоя, перехода от одной программы к другой и т.п. Устанавливается выдержка времени специальными ручками настройки за счет цепочек RC (активное сопротивление, емкость или другие схемные решения) в аналоговых элементах общепро- мьшшенных серий.

t

5

0

Следует отметить, что число остановок транспортной тележки на раме определяется желаемой программой. Каждой программе (фиг, 3) соответствует свой набор датчиков. Датчики в пространстве по диаметру башни можно расположить как угодно. Для получе- нич высокой равномерности заполнения Q башни позиции тележки сбросного транспортера располагаются на таком расстоянии, что соседние холмы или кольца частично накладьшаются краями и в результате нет разницы в тол- 5 щине слоя от места сброса корма транспортером и у краев башни, часть новых позиций действительно следует располагать между холмами. Что касается остановки тележки не у всех 0 датчиков. В самом деле на фиг. 3 видно, например, что 3-я программа имеет семь позиций, а 2-я программа - только три, причем часть позиций 3-й программы находится между пози- 5 1щями 2-ii программы. Остановку тележки только в трех позициях ведут блоки 12 и 13 (фиг. 1), Блок 12 по цепи з - элемент DD1.29 не разрешает появление сигнала л, подавае- 0 МО го на вход элемента DD1,34 для реализации 3-й программы, поэтому тележка будет останавливаться не у всех позиций.

Чем хуже аэродинамические свойства частиц корма, что зависит от вида корма, тем следует вводить в действие программу с большим числом позиций.

В качестве задатчиков угла поворота на раме технического средства, взаимодействующего с человеком, являются кнопочные станции (фиг. 2) начального поворота рамы, ими выбирается отсек закладки по фиг. 4, 5 Нулевым углом положения рамы является ее состояние после выполнения команды йеревода в нужный отсек. После нажатия кнопки задатчика S А2 или S A3, или S А4 рама всегда прихо- 0 дит Б крайнее положение отсека, соответствующее по фиг, 4 положению S QA3,1 или S QA4,1, или S QA6,1,

Временные диаграммы работы механизмов распределителя и элементов 5 устройства, например, по 1-й технологии представлены на фиг, 5,

Момент времени t, включения установки и привода рамы выбирается оператором.

С разницей At«t,-t,0,5 с за счет блокировки KL 3.2 запускается привод леиты транспортера.

Одновременно ( 3) запускается привод перемещения транспортерной тележки. Промежуток времени работы привода перемещения транспортерной

тележки:

4t,1 2V

Q /lt,

где 1 - длина рамы (для башеи БС 9,15 значение 1-9,15 м); V - скорость линейного перемещения транспортерной тележки. Пауза dti для перехода на 2-ю программу:

ЛЧ-,

где F, - объем корма, закладьшаемый по 1-й программе; производительность сбросного транспортера (закладки) . Время перемещения транспортерной

тележки по позициям 2-й программы:

1 d tj atj flti ,

где 1, V - аналогичны указанным.

Пауза в работе привода перемещения транспортерной тележки:

Flk

где F - определяется по условиям

ответа.

Применение предлагаемого устройсва по Сравнению с известным позволяет благодаря повьш1ению точности управления и надежности в работе повы

5

0

5

0

5

сить равномерность распределения корма при закладке его в башенные хранилища, а также при закладке кормов в башенные хранилища, разделенные на отсеки, и улучшить коэффициент использования объема башенных хранилищ на 10-15%, а также улучшить условия хранения заложенного корма.

Формула изобретения Устройство управления распределителем корма для бащенных хранилищ, содержащее блок питания,связанный с первыми входами блоков управления п| иводами поворотной рамы и сбросного механизма, расположенного на поворотной раме, отличающееся тем, что, с целью повышения точности управления и надежности работы, оно снабжено блоком позиционирования с датчиками рабочих позиций, задатчиком угла поворота рамы, датчиками отсеков и блоком контроля заполнения башенного хранилища с датчиками высоты столба корма, причем выход блока контроля заполнения башенного хранилища соединен с входом блока познционирования, выходы которого связаны соответственно с вторым входом блока управления приводом сбросного механизма и первым входом задатчика угла поворота рамы, при этом выход последнего подключен к второму входу блока управлення приводом поворотной рамы, а выходы датчиков отсеков объединены и соединены с вторым входом задатчика угла поворота рамы.

1505466

Фиг.З

Нохд

фцгЛ

y iifitf DH PfCJfffiy 9fJ oyOlintJciQ0

nif. (0

njDKiiftu/ nifnttufo

htfMff

- 9Ш no f iSWlfCuy OC/i4l

( nifnftiUDff.

- i|b 47

Редактор С. Пекарь

Составитель Л. Пантелеева

Техред М.Моргентал Корректор О. Кундрик

Заказ 1002

Тираж 477

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

,

9V

IEZJ

Подписное

Авторы

Даты

1989-09-07—Публикация

1987-06-01—Подача