Изобретение относится к импульсной пайке деталей и к способам контроля процесса пайки полупроводниковых приборов.

Целью изобретения является повыщение качества и автоматизация процесса пайки.

Способ реализуется следующим образом.

На предварительно собранную и механически сжатую систему кристалл-навеска припоя - траверза подают последовательность импульсов нагревающего тока, а в фиксированные моменты времени, задержанные относительно задних фронтов импульсов нагревающего тока, измеряют скорость остывания припаиваемого кристалла. Нагрев системы прекращают при уменьшении скорости остывания припаиваемого кристалла.

Охлаждение кристалла после окончания каждого импульса нагревающего тока определяют, в основном, процессом отвода тепла от кристалла через тепловое сопротивление припоя в прилежащий участок траверзы и процессом отвода тепла от этого участка

траверзы через технологическую рамку в окружающую среду. При этом тепловая постоянная системы кристалл - припой--тра- верза, определяемая произведением теплоемкости кристалла Сх на тепловое сопротивление кристалл-траверза / «р-т1м,, оказывается много MeHbuie, чем тепловая постоянная системы траверза-окружающая среда. Таким образом, переходная тепловая характеристика охлаждения кристалла складывается из сравнительно быстрой компоненты охлаждения кристалла до температуры, близкой к температуре прилежащего участка траверзы, и медленной компоненты охлаждения этого участка траверзы.

В процессе расплавления припоя под действием .механического сжатия происходит значительное улуч1иение теплового контакта между кристаллом и траверзой, и, следовательно, уменьшение теплового сопротивления / кр|11-тал.|-т|1аис р а.

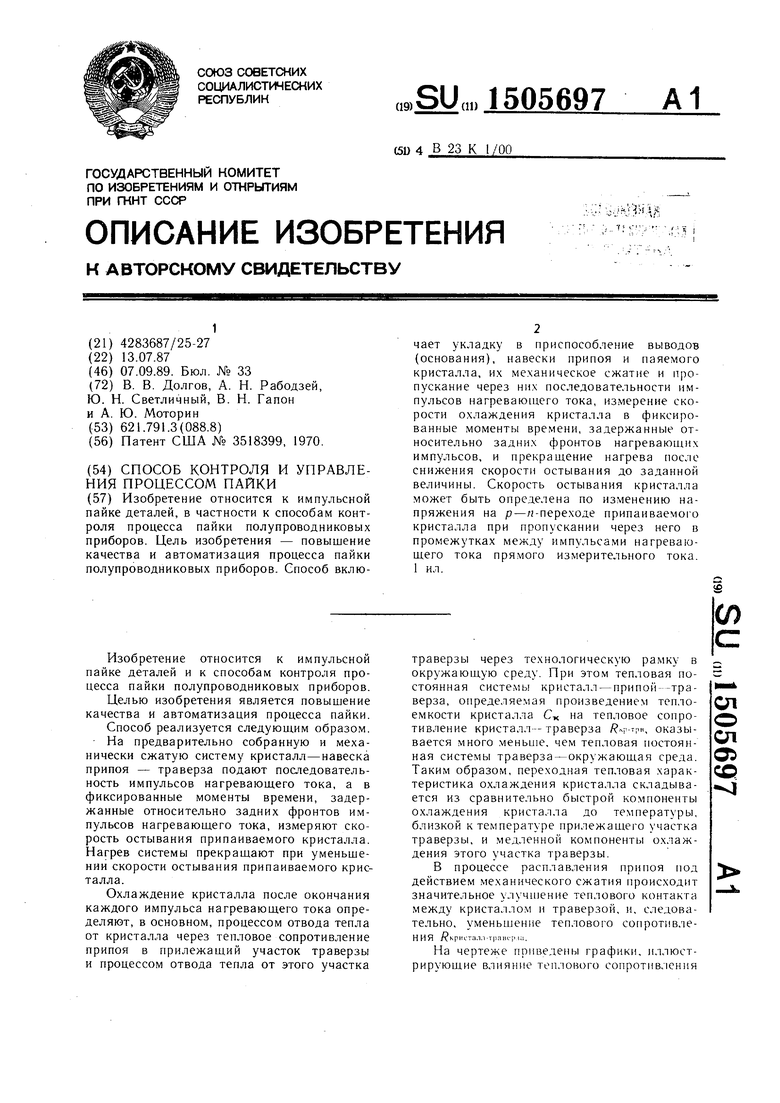

На чертеже приведены графики, иллюстрирующие влияние теп. ювого сопротив.чения

СП

о

СП О

кристалл-траверза на характер процесса охлаждения кристалла во времени, где 1 - К1|)ивая изменения температуры участка тра- в(рзы, на котором осуществляется пайка кристалла; 2-4 - кривые изменения температуры кристалла при тепловом сопротивлении кристалл-траверза .трв1, кр.трв2, Я (р-трвз, соответственно (/ кр-тргз1 / кр-трв2 / кр-трвЗ) .

Уменьшение теплового сопротивления к )исталл-траверза, свидетельствующее о п зоисшедшей пайке, может быть зарегист- р 1ровано по уменьшению скорости измене- 1МЯ во времени температуры кристалла в моменты времени, задержанные относитель- нэ заднего фронта нагревающего импульса на время т. Выбор момента т зависит от кон- кзетного диапазона изменения / кристал.1.траверза т плоемкости кристалла и тепловой постоянной системы траверза-окружающая среда.

Длительность паузы между импульсами нагреваюп1его тока и задержку момента измерен ия скорости изменения температуры кристалла целесообразно выбирать в пределах, определяющих диапазоном изменения тгпловой постоянной времени кристалл- траверза, что обеспечивает максимальное изменение скорости охлаждения кристалла в процессе его припайки вследствие умень- 1ления теплового сопротивления кристалл- траверза.

I Длительность импульсов нагревающего TJoKa целесообразно выбирать больщей, чем jlaкcимaльнoe значение тепловой постоянной Нристалл-траверза, но меньщей, чем тепло- FJaH постоянная траверза - окружающая феда.

Для измерения скорости остывания струк ijypbi может быть использован тот или иной Термочувствительный параметр. Так, если припаиваемых кристаллах имеется диод- Шая структура, то в качестве термочувстви- |ельного параметра наиболее целесообразно использовать прямое падение напряжения температуры. Для этого необходимо в проU

0

5

5

0

5

0

межутках между импульсами нагревающего тока подавать на припаиваемый диод прямой (измерительный) ток величиной от нескольких единиц до нескольких десятков миллиампер.

Например, при пайке кристаллов диодных мостов типа КД906 амплитуду импульсов нагревающего тока устанавливают равной 2 А, длительность - 20 мс. В паузах между импульсами нагревающего тока длительностью 5 мс подают измерительный ток 20 мА. Регистрация значений производной прямого падения напряжения на р-п-пере- ходе припаиваемого кристалла по времени осуществляется в моменты времени, соответствующие концу паузы между импульсами нагревающего тока. Время пайки 0,5- 0,8 с в зависимости от геометрических размеров и формы прилежащего участка траверзы.

Использование предлагаемого способа обеспечивает исключение возможности перегрева кристалла в процессе пайки сверх температуры, необходимой для осуществления пайки, чем снижается риск повреждения кристаллов. Кроме того, за счет прекращения нагрева только после осуществления процесса пайки повыщается надежность паяного соединения, повыщаются производительность и процент выхода годных изделий.

Формула изобретения

Способ контроля и управления процессом пайки, включающий пропускание через спаиваемые изделия последовательности импульсов нагревающего тока, отличающийся тем, что, с целью повышения качества и автоматизации процесса пайки, в качестве контролируемого параметра берут скорость остывания зоны пайки, измеряе;мую в фиксируемые моменты времени, задержанные относительно задних фронтов нагревающих импульсов, и прекращают пайку после снижения скорости остывания до заданной величины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления процессом пайки полупроводниковых кристаллов | 1987 |

|

SU1454596A1 |

| Способ соединения кристалла с выводом полупроводникового прибора | 1988 |

|

SU1636879A1 |

| Способ управления процессом тепловойОбРАбОТКи | 1978 |

|

SU841861A1 |

| СПОСОБ СОЕДИНЕНИЯ ВЕНТИЛИРУЕМОЙ ПРИЦЕЛЬНОЙ ПЛАНКИ СО СТВОЛОМ РУЖЬЯ | 1997 |

|

RU2118779C1 |

| Способ пайки проводников с контактными площадками электронных элементов | 1977 |

|

SU725830A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ НАГРЕВОСТОЙКИХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 2019 |

|

RU2726182C1 |

| Способ соединения разнородных материалов | 1977 |

|

SU703871A2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 1999 |

|

RU2179768C2 |

| Способ получения паяного соединения молибдена и графита | 2016 |

|

RU2646300C2 |

| СПОСОБ ИНДУКЦИОННОЙ ПАЙКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ И ПРОСТАЯ И МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ ПАЙКИ | 2011 |

|

RU2570861C2 |

Изобретение относится к импульсной пайке деталей , в частности, к способам контроля процесса пайки полупроводниковых приборов. Цель изобретения - повышение качества и автоматизация процесса пайки полупроводниковых приборов. Способ включает укладку в приспособление выводов (основания), навески припоя и паяемого кристалла, их механическое сжатие и пропускание через них последовательности импульсов нагревающего тока, измерение скорости охлаждения кристалла в фиксированные моменты времени, задержанные относительно задних фронтов нагревающих импульсов и прекращение нагрева после снижения скорости остывания до заданной величины. Скорость остывания кристалла может быть определена по изменению напряжения на P - N - переходе припаиваемого кристалла при пропускании через него в промежутках между импульсами нагревающего тока прямого измерительного тока. 1 ил.

| Патент США № 3518399, 1970. |

Авторы

Даты

1989-09-07—Публикация

1987-07-13—Подача