сд

о ел

со со

Изобретение относится к машиностроению и может быть использовано при изготовлении роликов ленточных конвейеров, рольгангов, транспортирующих устройств.

Цель изобретения - снижение трудоемкости способа и повышение качества полученных изделий за счет сокращения механической обработки сопрягаемых поверхностей и повыщения прочности неподвиж- ного соединения деталей.

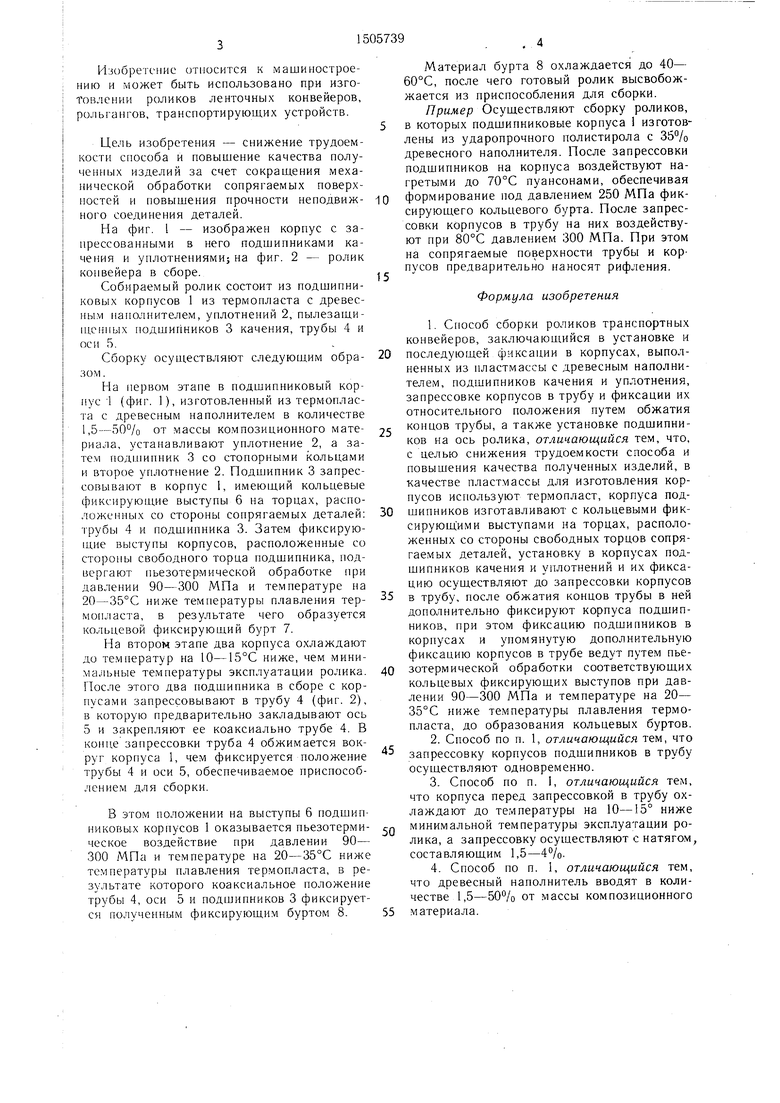

На фиг. 1 - изображен корпус с запрессованными в него подшипниками качения и уплотнениями;на фиг. 2 - ролик конвейера в сборе.

Собираемый ролик состоит из подшипниковых корпусов 1 из термопласта с древес- Hbi.vi наполнителем, уплотнений 2, пылезащи- щенных подшипников 3 качения, трубы 4 и оси 5.

Сборку осуществляют следующим обра- зом.

На первом этапе в подшипниковый корпус 1 (фиг. 1), изготовленный из термопласта с древесным наполнителем в количестве 1,5-50% от массы композиционного мате- риала, устанавливают уплотнение 2, а затем подшипник 3 со стопорны.ми кольцами и второе уплотнение 2. Подшипник 3 запрессовывают в корпус 1, имеющий кольцевые фиксирующие выступы 6 на торцах, расположенных со стороны сопрягаемых деталей; трубы 4 и подшипника 3. Зате.м фиксирующие выступы корпусов, расположенные со стороны свободного торца подшипника, подвергают пьезотермической обработке при давлении 90-300 МПа и температуре на 20-35°С ниже температуры плавления тер- мопласта, в результате чего образуется кольцевой фиксирующий бурт 7.

На втором этапе два корпуса охлаждают до температур на 10-15°С ниже, чем минимальные температуры эксплуатации ролика. После этого два подшипника в сборе с корпусами запрессовывают в трубу 4 (фиг. 2), в которую предварительно закладывают ось 5 и закрепляют ее коаксиально трубе 4. В копце запрессовки труба 4 обжимается вокруг корпуса 1, чем фиксируется положение трубы 4 и оси 5, обеспечиваемое приспособлением для сборки.

В этом положении на выступы 6 подшипниковых корпусов 1 оказывается пьезотерми- ческое воздействие при давлении 90- 300 МПа и температуре на 20-35°С ниже температуры плавления термопласта, в результате которого коаксиальное положение трубы 4, оси 5 и подшипников 3 фиксируется полученным фиксируюшим буртом 8.

г

0

5 0

0

5

п 5

Материал бурта 8 охлаждается до 40- 60°С, после чего готовый ролик высвобож- жается из приспособления для сборки.

Пример Осуществляют сборку роликов, в которых подшипниковые корпуса 1 изготовлены из ударопрочного полистирола с 35% древесного наполнителя. После запрессовки подшипников на корпуса воздействуют нагретыми до 70°С пуансонами, обеспечивая формирование под давлением 250 МПа фиксирующего кольцевого бурта. После запрессовки корпусов в трубу на них воздействуют при 80°С давлением 300 МПа. При этом на сопрягаемые поверхности трубы и корпусов предварительно наносят рифления.

Формула изобретения

. Способ сборки роликов транспортных конвейеров, заключающийся в установке и последующей фиксации в корпусах, выполненных из пластмассы с древесным наполнителем, подшипников качения и уплотнения, запрессовке корпусов в трубу и фиксации их относителььЕого положения путем обжатия концов трубы, а также установке подшипников на ось ролика, отличающийся тем, что, с целью снижения трудоемкости способа и повышения качества полученных изделий, в качестве пластмассы для изготовления корпусов используют термопласт, корпуса подшипников изготавливают с кольцевыми фик- сирующ ими выступами на торцах, расположенных со стороны свободных торцов сопрягаемых деталей, установку в корпусах подшипников качения и уплотнений и их фиксацию осуществляют до запрессовки корпусов в трубу, после обжатия концов трубы в ней дополнительно фиксируют корпуса подшипников, при этом фиксацию подшипников в корпусах н упомянутую дополнительную фиксацию корпусов в трубе ведут путем пьезотермической обработки соответствующих кольцевых фиксирующих выступов при давлении 90-300 МПа и температуре на 20- 35°С ниже температуры плавления термопласта, до образования кольцевых буртов.

2.Способ по п. 1, отличающийся тем, что запрессовку корпусов подшипников в трубу осуществляют одновременно.

3.Способ по п. 1, отличающийся тем, что корпуса перед запрессовкой в трубу охлаждают до температуры на 10-15° ниже минимальной температуры эксплуатации ролика, а запрессовку осуществляют с натягом, составляющим 1,5-4°/о.

4.Способ по п. 1, отличающийся тем, что древесный наполнитель вводят в количестве 1,5-50% от массы композиционного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИК КОНВЕЙЕРНЫЙ | 2003 |

|

RU2244670C1 |

| РОЛИК ЛЕНТОЧНОГО КОНВЕЙЕРА | 1995 |

|

RU2097296C1 |

| Ролик ленточного конвейера | 1984 |

|

SU1201203A1 |

| РОЛИК ЛЕНТОЧНОГО КОНВЕЙЕРА | 1997 |

|

RU2127217C1 |

| РОЛИК ЛЕНТОЧНОГО КОНВЕЙЕРА | 1997 |

|

RU2121957C1 |

| РОЛИКОВАЯ ОПОРА, ОСТАНОВ ОБРАТНОГО ХОДА И РОЛИКИ ЛЕНТОЧНОГО КОНВЕЙЕРА (ВАРИАНТЫ) | 1997 |

|

RU2136569C1 |

| РОЛИК КОНВЕЙЕРНЫЙ | 2016 |

|

RU2640497C1 |

| РОЛИК КОНВЕЙЕРНЫЙ | 2003 |

|

RU2265567C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2017 |

|

RU2741972C2 |

| Способ восстановления изношенных деталей | 1990 |

|

SU1791090A1 |

Изобретение относится к машиностроению , в частности, к способам сборки роликов транспортных конвейеров. Цель изобретения - снижение трудоемкости способа и повышение качества полученных изделий. Корпус 1 ролика изготавливают из термопласта с древесным наполнителем в количестве 1,5...50% от массы композиционного материала. В корпуса 1 устанавливают уплотнения 2 и подпитники 3 со стопорными кольцами. После этого их фиксируют путем пьезотермической обработки кольцевых фиксирующих выступов с образованием фиксирующих буртов 7. Затем корпуса одновременно запрессовывают в трубу 4, концы которой обжимают. Дополнительную фиксацию корпусов в трубе ведут путем пьезотермической обработки кольцевых фиксирующих выступов, расположенных на торце каждого корпуса со стороны торцов трубы, до образования фиксирующих буртов 8. Затем материал корпуса охлаждается и готовый ролик высвобождается из приспособления для сборки. В результате получается надежное соединение трубы с корпусами подшипников. 3 з.п. ф-лы, 2 ил.

Фиг.1

| Вигдорович А | |||

| И | |||

| и Сагалаев Г | |||

| В | |||

| Применение древпластов в машиностроении | |||

| - М.: Машиностроение, 1977, с | |||

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

Авторы

Даты

1989-09-07—Публикация

1986-10-28—Подача