Изобретение относится к области машиностроения и найдет широкое примене- ние в ремонтном производстве преимущественно для восстановления подшипниковых сопряжений.

Известен способ соединения металлических деталей с натягом запрессовкой, с предварительным нанесением на одну из деталей гальванического покрытия, восстанавливающего изн&шенный слой металла одной из сопрягаемых деталей (см. авт. св. № 1368154, кл. В 23 Р 11 /00, 02.01.86).

Недостатком известного способа является сложность восстановления высокоточных соединений, т. к, гальванические покрытия неравномерно ложатся на поверхность. Кроме того, при больших износах механическая прочность восстановленного таким способом слоя низкая. Еще один недостаток данного способа- необходимость механической обработки нарощекного слоя металла для придания восстанавливаемой детали необходимых геометрических размеров (допусков на размер).

Известен способ восстановления изношенных деталей, когда на изношенную поверхность накладывают разрезную втулку и устанавливают ее с натягом.

При таком способе невозможно сохранить на поверхности разрезной втулки анти- фрикционное полимерное покрытие, обеспечивающее легкость сборки соединений с натягом, а также антифреттинговую защиту соединения в эксплуатации.

Поскольку формирование полимерных антифрикционных покрытий требует специальной трудоемкой технологии, то формирование их на деталях, особенно больших размеров, вызовет определенные трудности. Технологически проще их наносить на однотипные детали небольших размеров, например разрезные втулки. ;

Целью изобретения является повышение долговечности высокоточных сбёдйне- ний вал - втулка - корпус: собранных с натягом.

Поставленная цель достигается тем, что при восстановлении изношенных деталей путем накладывания на изйбШенную повё р- хность разрезной втулки, согласно изобретению, предварительно разрезТ|ую втулку деформируют с одной стороны для формирования бурта, наносят на втулку со всех сторон антифрикционное полимерное покрытие и вместе со втулкой-корпусом на- (в)прессовывают на вал (в отверстие) с уменьшенным (увеличенным) размером.

ел С

XI

„™А

ю о

ВГГМГ%

В качестве антифрикционного покрытия используют клеевые композиции, содержащие лолйтётрафторэтилендйсульфид молибдена, графит, полиэтилен или их смеси. В стыке разрезной втулки создают га- рантированный зазор, ;: v

В ашйностр6ёнйи для подшипников скольжения применяют тонкостенные втул: ки, изготавливаемые свёртыванием из лент. Втулки фиксируют в отверстии развальцов- кой, расчеканкой тор цбй или закатывайием в кольцевую канавку корпуса. При этом стремятся предохранить втулку от проворачивания в работе. На поверхность втулки может быть нанесено антифрикционное по- йpьr1:иё. : V ч ;V: w-v ;:v:r. .,..:: .

При сборке Соединения вал-втулка- корпус между втулкой и корпусом образуется соединение с натятом, а мёжду валоМ й втулкой - соединение с зазором. Поэтому сборка такого соединения не вызовет затруднения. Но при этом не обеспечивается прочность соединения, т. е. вал свободно вращается во втулке. Устранение Зазора между валом и втулкой вызовет заклинива- ние подшипнике скольжения и тем самУм потёр юрабЬтоспосббностй соединения. В нашем техническом решении, Наоборот, работоспособность соединения обеспечива- ется при выполнении натяга между корпусом и втулкой, втулкой и валом, что достигается сохранением зазора в стыке втулки, В известном техническом решении, наоборот, работоспособность может быть достигнута только при устранении зазора в стыке втулки при установке ее в корпус.

Восстановленное по предлагаемому способу соединение обладает новым свойством - прочностью (неподвижностью) в единении вал-корпус (в известном решении - подвижность в соединении вал-корпус), т. е. критерий существенные отличия выпол HfleTCflv.:.o i ::- K.::--: : :

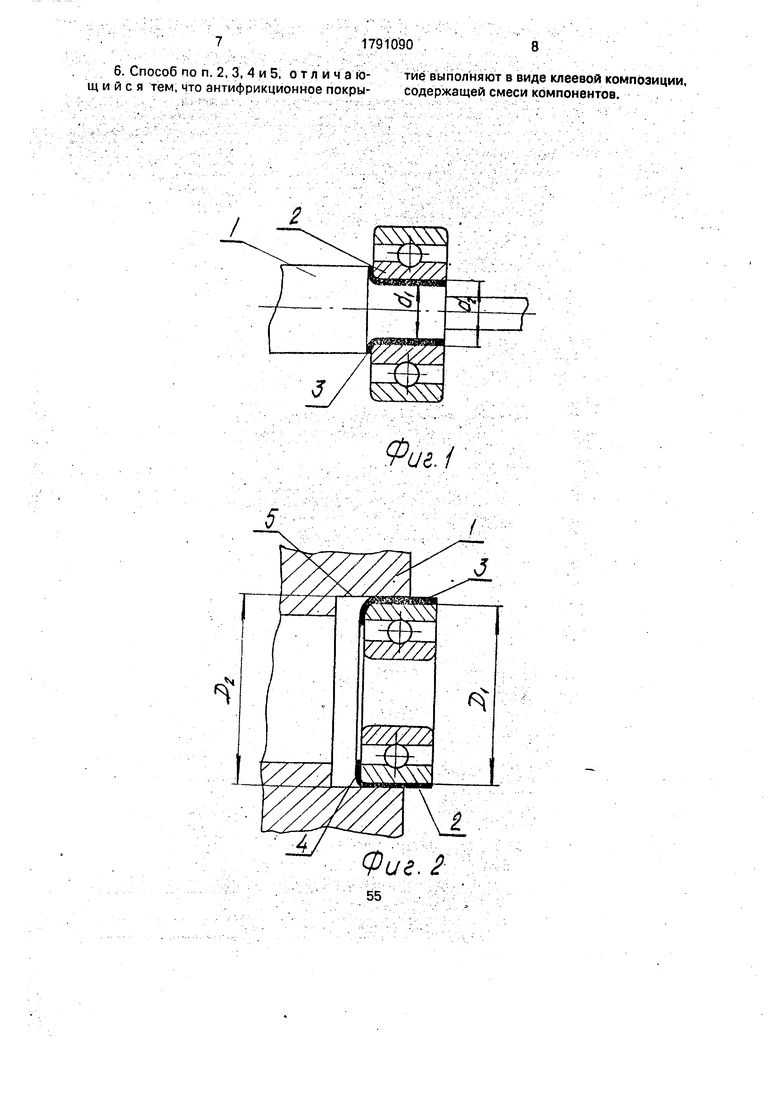

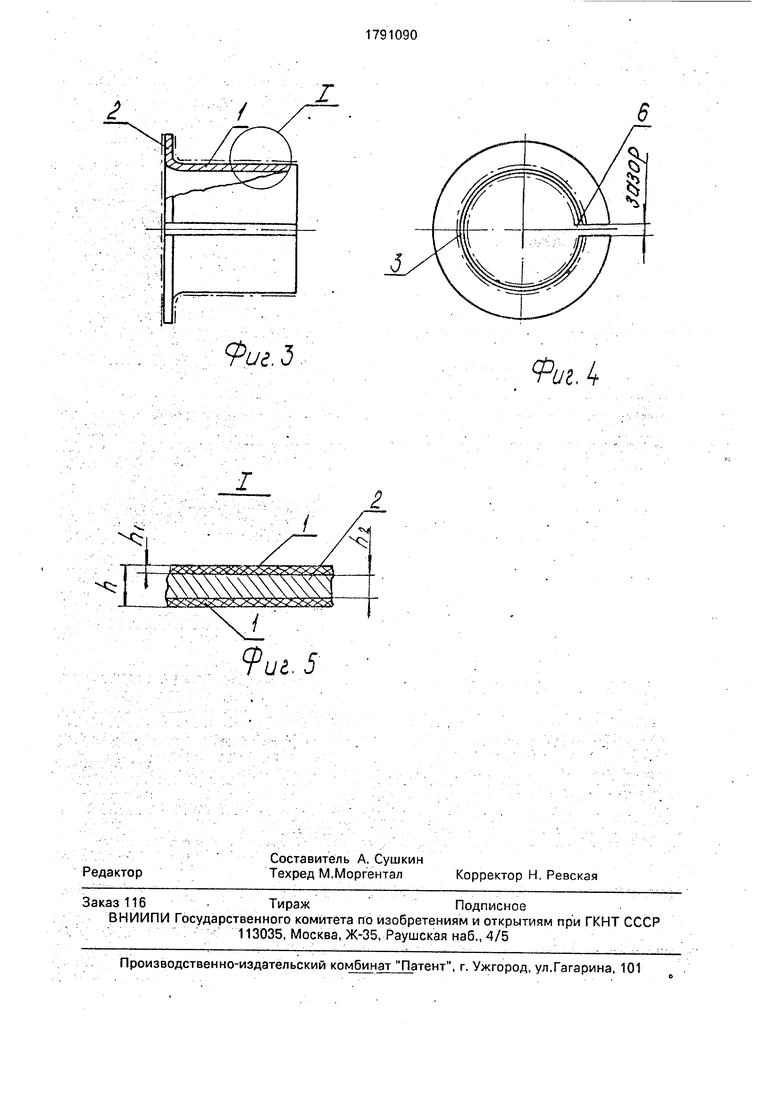

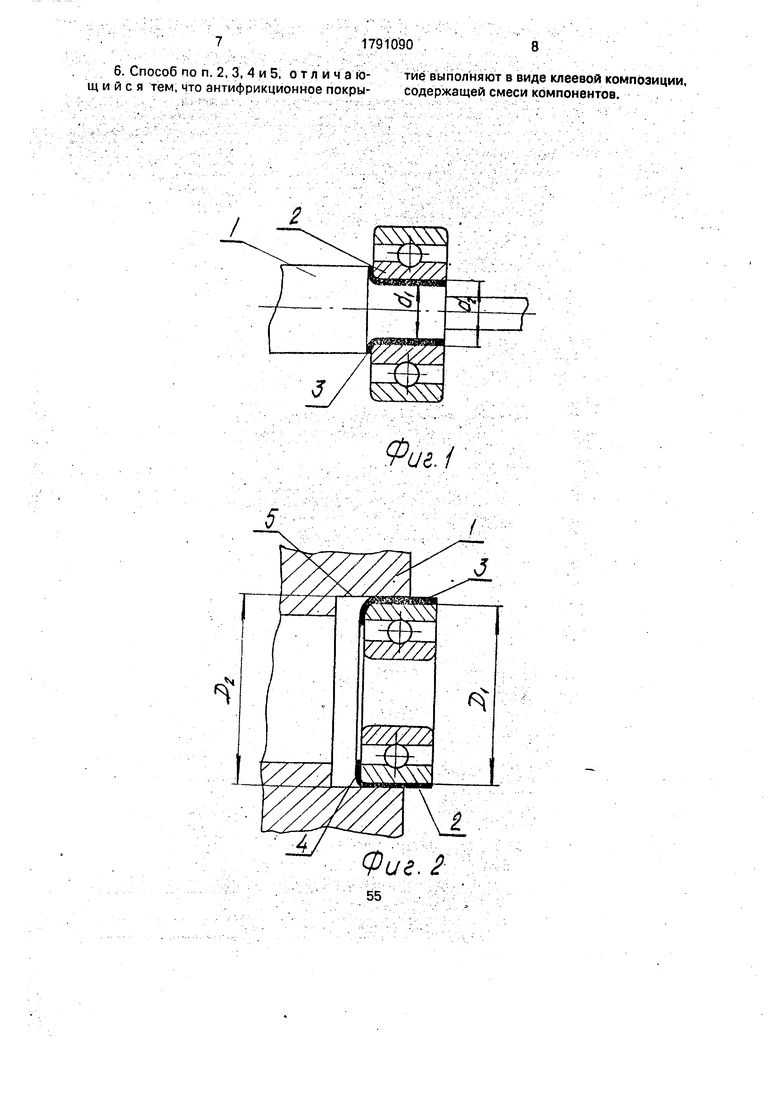

На фиг. 1 показано восстановленное предлагаемым способом соединение вал- втулка подшипника качения; на фиг. 2-восстановленное предлагаемым способом соединение корпус-кольцо подшипника качения; на фиг. 3 - разрезная втулка, деформированная с одной бтороны, для восстановления соединения вал-втулка; на фиг. 4 - разрезная втулка с фиг. 2, вид с торца; на фиг,5-увеличенное изображение сечения ленты разрезной втулки.-.

..,:o- il--:-. - :-:.-: о- . ..-:

бпособ проиллюстрирован примерами.

Пример 1, Необходимо восстановить изношенное соединение вспомогательного эл. двигателя электровоза вал-подшипник качения N 2315 КМШ80 (фиг. 1). Износ опорной шейки вала по диаметру составляет 0,4 мм. Исходный диаметр шейки 75 мм.

Из стальной металлической ленты толщиной 0,5 мм изготавливают разрезную втулку под диаметр отверстия подшипника. Втулку 1 (фиг. 3) с одного торца деформируют раскаткой для формирования бурта. Затем на разрезную втулку наносят полимерное покрытие, при покрытию подлежат все поверхности (фиг, 5). Наиболее лётко такое покрытие можно сформировать методом окунания в раствор антифрикционной композиции.

Вал 1 (фиг, 1) протачивают на размер di d2 - 2h, т. е. на диаметр 74 мм.

Разрезную втулку 3 вставляют в отверстие подшипника 2 и напрессовывают на вал 1. .; -. ..-. - ;..-:;... -.

Требуемая посадка определяется размерами сопрягаемых деталей: А Do ±h2 + 2(hi± Ahi) - (d2± Дd2), где А- натяг;

ha - толщина Металлической ленты;

Ah2 - Отклонение толщины ленты от номинала; ; ,

hi - толщина покрытия;

Alii-бтклЪнение толщины покрытия от номинала;

d2 - диаметр опорной шейки вала;

Ad2 отклонение диаметра d2 от номинала. . ;. .-: . , . ; . :

В нашем случае применялся натяг А 0,015...0,035 мм. Покрытие на втулке формировали по следующей технологии:

04 icfKa поверхности от загрязнения и ржавчины;:

обезжиривание поверхности;

:активи0ова йиё; Г ,.

фосфатированиё в марганцовофосфат- ном электролите;,

нанесение антифрикционной фторопла- стовой композиций ФБФ-74Д (ТУ-05-161778); ;-S,--,:-;,voV-:-v--- ,:- . термообработка покрытия при 150° С в течение 2 ч ; Т, /

калибровка втулки и контроль размеров и качества. Толщина покрытия Ь,030±0,00ё мм.

ВосЬтанбвленноё nb предлагаемой технологии соединение в течение года ис.пыты- вагли в Эксплуатационных условиях в сравнении с восстановленным путем приварки ленты к опорной шейке по технологии прототипа (акты испытаний прилагаются). Натяг в обоих соединениях выдерживался одинаковым. Для возможности сравнения опытн ые узлы установлены на одном эл, двигателе (один подшипниковый узел воестановлен по предлагаемой технологии, другой - по технологии прототипа).

Через год соединения были разобраны, обмерены и осмотрены. В результате установлено, что узел, восстановленный по предлагаемой технологии, не имеет износа, прочность соединения вал-подшипник хорошая, подшипник качения не имеет люфтов. В узле, восстановленном по технологии прототипа, т, е. путем приварки стальной ленты к изношенной опорной шейке вала, имеет место ослабление прочности соединения вал-подшипник. В большом количестве имеются порошкообразные продукты красного цвета (оксида- а-РегОз), свидетельствующие о возникновении в сопряжении вал-подшипник фреттинг-коррозии. Суммарный износ опорной шейки и поверхности отверстия подшипника составил .0,03 мм, т. е. натяг практически был ликвидирован.

В подшипнике качения наблюдались люфты. Дальнейшая эксплуатация этого узла быстро приведет к его полному разрушению.

Т. о. предлагаемый способ восстановления обеспечивает примерно двухкратное увеличение долговечности соединений вал- подшипник качения. . ..

П р и м е р 2. Необходимо восстановить изношенное соединение гнездо щита - подшипник качения № 2315 КМШ80 вспомогательного эл. двигателя электровоза (фиг. 2). Используется покрытие из смеси дисульфида молибдена с графитом в клеевом связующем (формируется из композиции ВНИИ НП 512 А, ТУ 38.1011031-85). Покрытие . отверждается на воздухе.

Из стальной металлической ленты толщиной 0,8 мм изготавливают разрезную втулку 3, охватывающую наружное кольцо 2 подшипника N 2315 КМШ80.

Втулку 3 с одного торца деформируют раскаткой для формирования бурта 4. Затем на разрезную втулку, предварительно очищенную и обезжиренную, наносят распылением ТСП ВНИИ НП 512. А. Толщина, покрытия 0,015±0,003 мм. Отверстие 5 гнез- да крышки эл. двигателя растачивают на размер D2 Di + 2h, т. е. на диаметр 161,6 мм.

Разрезную втулку 3 одевают на наружное кольцо подшипника 2 и все запрессовывают в отверстие 5. В стыке 6 разрезанной втулки 3 (фиг. 4) обеспечивается гарантированный зазор 2-5 мм.

В собранном соединении обеспечивается натяг 0,005-0,020 мм.

Как и в предыдущем случае, одна подшипниковая опора эл. двигателя восстанавливалась по новой технологии, а другая - по технологии прототипа, т. е. приваркой лён- 5 ты к поверхности отверстия гнезда.

Испытание проводили в эксплуатационных условиях в течение 1 года, после чего опытные узлы были обследованы.

Прочность соединения, восстановлен- 0 ного по кодовой технологии не нарушено. Износа контактных поверхностей не наблюдается.

В соединении, восстановленном по технологии прототипа, имеет место интенсив- 5 ная фреттинг-коррозия, при этом суммарный износ отверстия 5 и наружной поверхности кольца 2 достигает 0,05 мм, Т. о., и в этом случае технология восстановления соединения подшипник-корпус разрез- .0 ной отбортованной втулки с антифрикционным покрытием обеспечивает повышение долговечности в 2 раза по сравнению с прототипом.

Как следует из результатов испытаний, 5 предлагаемая технология восстановления изношенных деталей, помимо повышения долговечности восстановленного соединения в 2 раза, упрощает процесс восстановления и не загрязняет окружающей среды, 0 т. е. является экологически чистой.

Формула изобретения

1. Способ восстановления изношенных деталей, включающий механическую обработку изношенной поверхности, изготовле5 ние разрезной втулки-прокладки и установку ее на поверхности с натягом, от- личающийся тем, что, с целью повышения долговечности высокоточных соединений вал-втулка и втулка-корпус, перед

0 установкой втулки-прокладки ее деформируют с одного торца для формирования бурта и наносят на всё ее поверхности антифрикционное покрытие.

2. Способ по п. 1, отличающийся 5 тем, что антифрикционное покрытие выполняют в виде клеевой композиции, содержащей политетрафторэтилен.

3. Способ по п. 1, отличающийся тем, что антифрикционное покрытие выпол- 0 няют в виде клеевой композиции, содержащей дисульфид молибдена.

4. Способ поп. 1, отличающийся тем, что антифрикционное покрытие выполняют в виде клеевой композиции, содержа- 5 щей графит.

5. Способ поп. 1, отличающийся тем, что антифрикционное покрытие выполняют в виде клеевой композиции, содержащей полиэтилен.

6. Способ по п. 2,3, 4 и 5, о т л и чаю- тйе выполняют в виде клеевой композиции, щ и и с я тем, что антифрикционное покры- содержащей смеси компонентов. .

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПОДВИЖНОЕ СОЕДИНЕНИЕ ДЕТАЛЕЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2004 |

|

RU2282066C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| СПОСОБ РЕМОНТА ГИДРАВЛИЧЕСКИХ ДВИГАТЕЛЕЙ | 2003 |

|

RU2238425C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОСАДОЧНЫХ МЕСТ ПОДШИПНИКОВ КАЧЕНИЯ | 2005 |

|

RU2296660C1 |

| СПОСОБ РЕМОНТА ГИДРАВЛИЧЕСКИХ ДВИГАТЕЛЕЙ | 2013 |

|

RU2534698C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2005 |

|

RU2319592C2 |

| СПОСОБ УПРОЧНЕНИЯ ИЛИ ВОССТАНОВЛЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ ШЕЕК ВАЛОВ | 2006 |

|

RU2316417C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2006 |

|

RU2337802C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1991 |

|

RU2007287C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2010 |

|

RU2453413C2 |

Использование: ремонт подшипниковых сопряжений. Сущность изобретения: ремонтную разрезную втулку со всех сторон покрывают антифрикционным покрытием и после мехобработки изношенной поверхности устанавливают на нее с натягом втулку. 5 з. п. ф-лы, 5 ил.

Ф/г./

Фиг.З

Фиг. 5

Put, I

| Способ облицовки внутренних цилиндрических поверхностей деталей | 1981 |

|

SU1031709A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-01-30—Публикация

1990-07-23—Подача