S-&

7 7

29 7 73 27 и

S

(Л

сд

о ел

сх СП

72

:затрат при производстве изделий. Установ- ;Ка для группового изготовления железобе- :тонных линейных элементов содержит прямо- :угольную силовую раму, которая образована двумя реактивными балками 2, соединенны- |ми по торцам стенками 3. Внутри рамы 1, |жестко закрепленной на основании, парал- |лельно балкам 2 расположены с шагом силовые формы 10 для изготовления железобетонных линейных элементов. Каждая форма 10 состоит из подвижных в поперечном направлении боковых стенок 11, контакти- I рующих посредством скошенных упоров 25 со скошенными поверхностями устройств 65 для натяжения продольных стержней арматуры I каркаса 24 изготавливаемого элемента. I Установка снабжена крышкой, фиксируемой I посредством замковых устройств 8 на реактивных балках 2 рамы 1. Крышка снабжена приводом поперечных перемеш.ений стенок 11, выполненным в виде гидроцилиндров двойного действия, штоки которых шарнирно соединены с распорными элементами 58, пропуш,енными через шелевые проемы в плите крышки. Основание рамы установки выполнено в виде прямоугольной плиты с щелевыми проемами, расположенными в створе с распорными элементами 58 крышки, а также с расположенными по осям форм 10 сквозными каналами, имею- шими 6 сечении Т-образную форму со скругленным основанием. В каналах установлены обрезиненные контактирующие между собой

Т-образные пластинчатые фильтры для отвода отжатой воды из бетона изготавливаемого в форме 10 элемента. 3 з.п.ф-лы, 10 ил.

Изобретение относится к технологическому оборудованию для производства предварительно напряженных железобетонных элементов с обжатой структурой бетона. Изобретение обеспечивает снижение энергозатрат при производстве изделий. Установка для группового изготовления железобетонных линейных элементов содержит прямоугольную силовую раму, которая образована двумя реактивными балками 2, соединенными по торцам стенками 3. Внутри рамы 1, жестко закрепленной на основании, параллельно балкам 2 расположены с шагом силовые формы 10 для изготовления железобетонных линейных элементов. Каждая форма 10 состоит из подвижных в поперечном направлении боковых стенок 11, контактирующих посредством скошенных упоров 25 со скошенными поверхностями устройств 65 для натяжения продольных стержней арматуры каркаса 24 изготавливаемого элемента. Установка снабжена крышкой, фиксируемой посредством замковых устройств 8 на реактивных балках 2 рамы 1. Крышка снабжена приводом поперечных перемещений стенок 11, выполненным в виде гидроцилиндров двойного действия, штоки которых шарнирно соединены с распорными элементами 58, пропущенными через щелевые проемы в плите крышки. Основание рамы установки выполнено в виде прямоугольной плиты со щелевыми проемами, расположенными в створе с распорными элементами 58 крышки, а также с расположенными по осям форм 10 сквозными каналами, имеющими в сечении Т-образную форму со скругленным основанием. В каналах установлены обрезиненные контактирующие между собой Т-образные пластинчатые фильтры для отвода отжатой воды из бетона изготавливаемого в форме 10 элемента. 3 з.п.ф-лы, 10 ил.

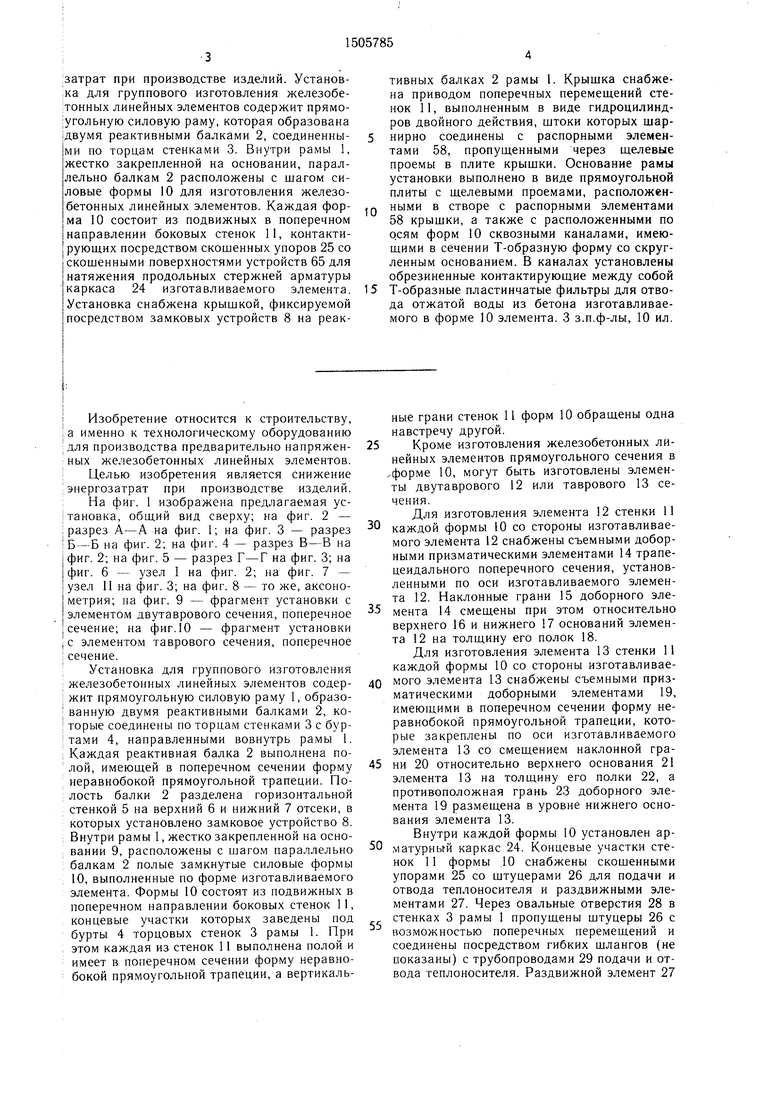

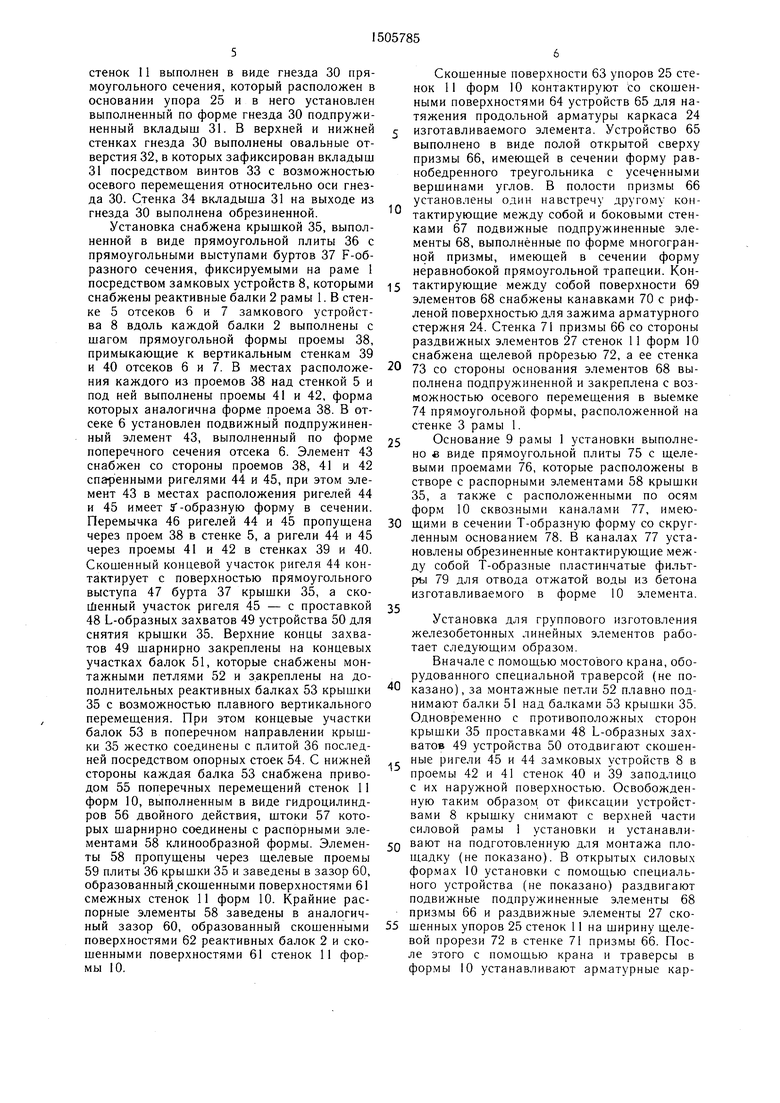

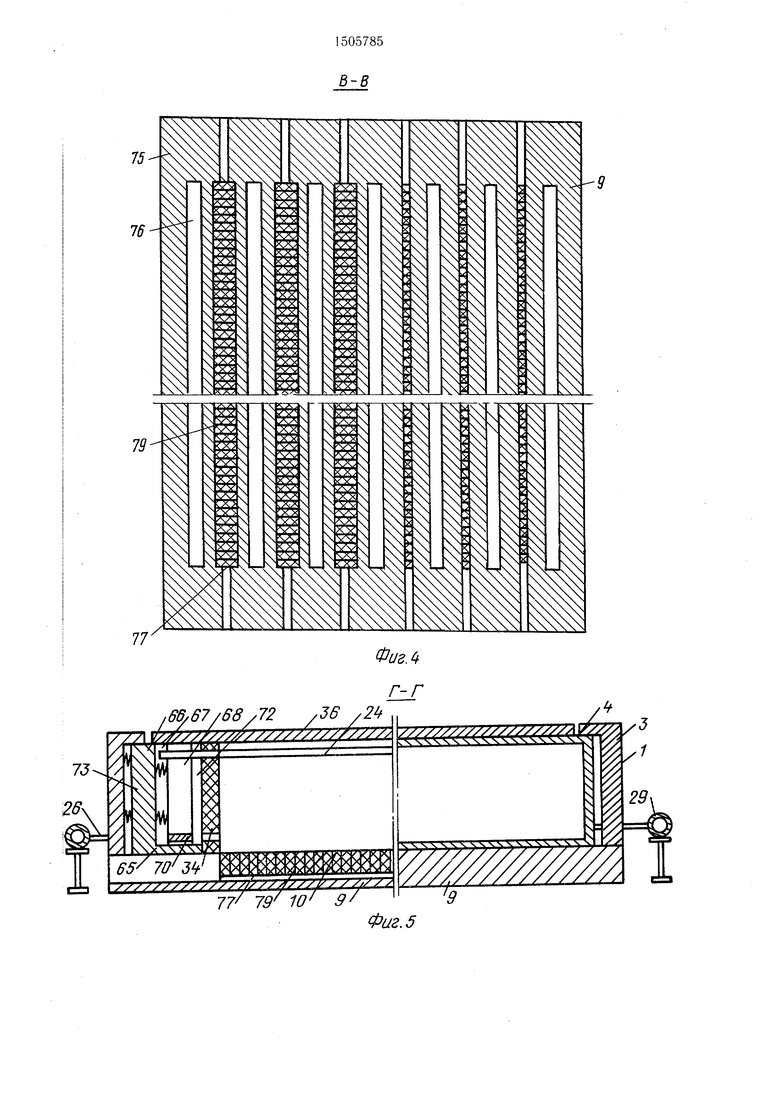

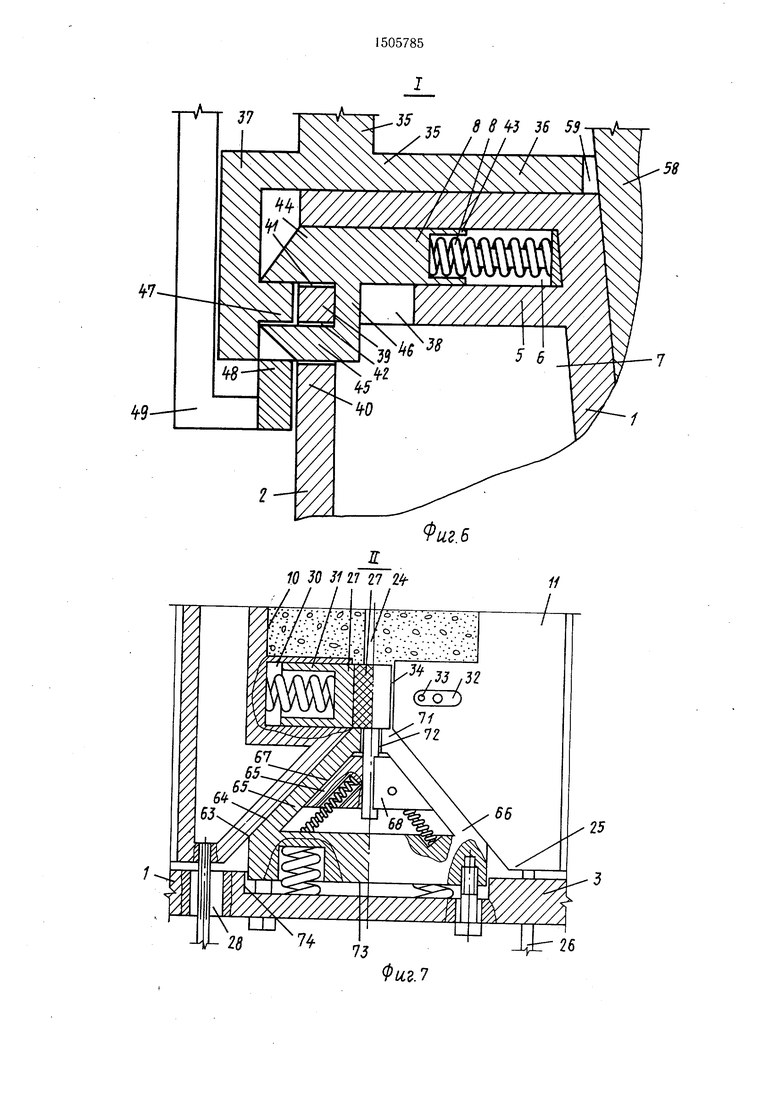

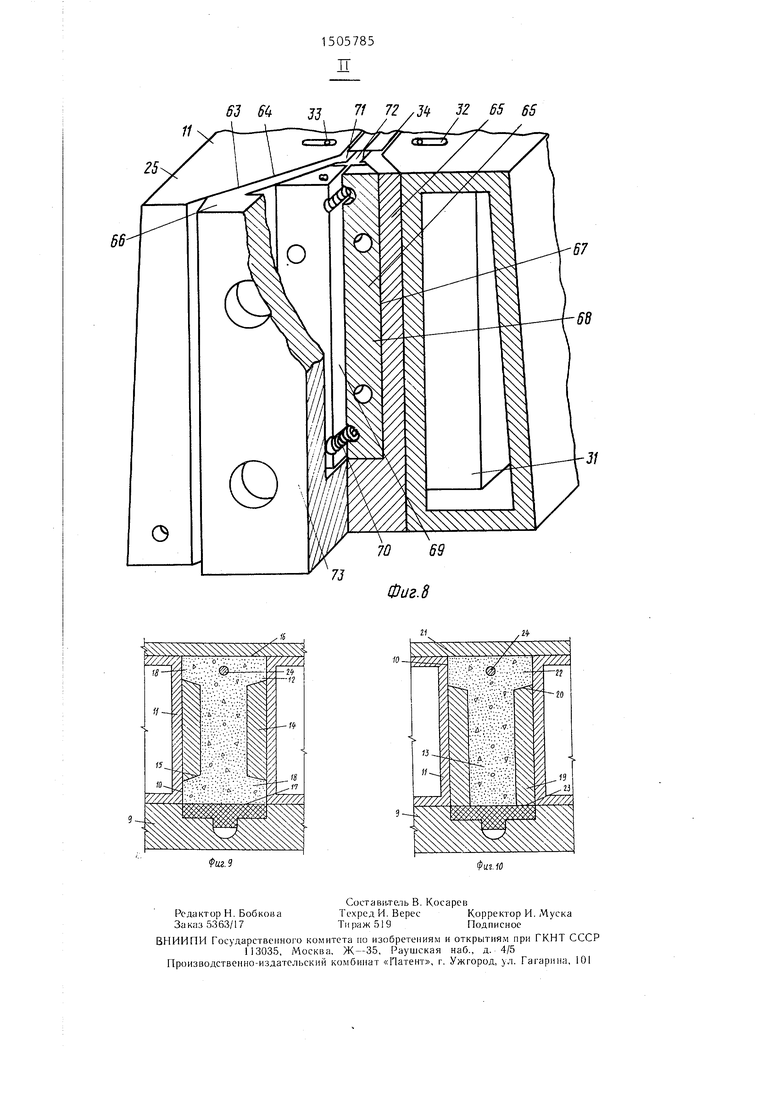

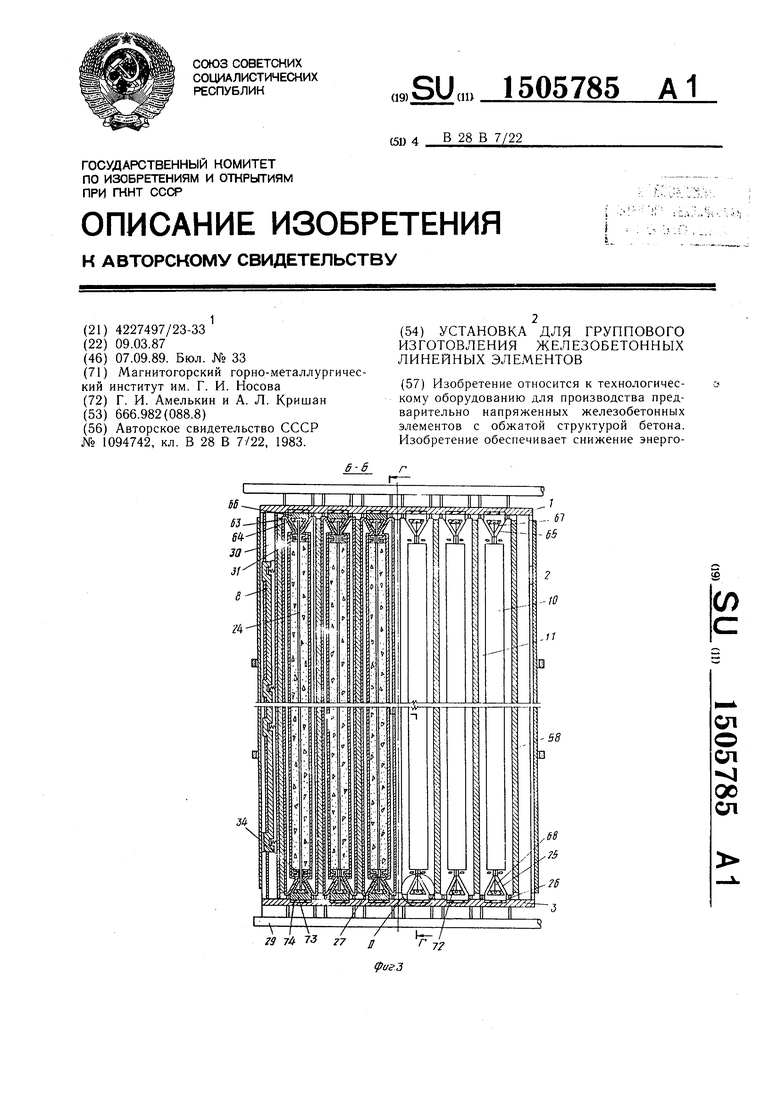

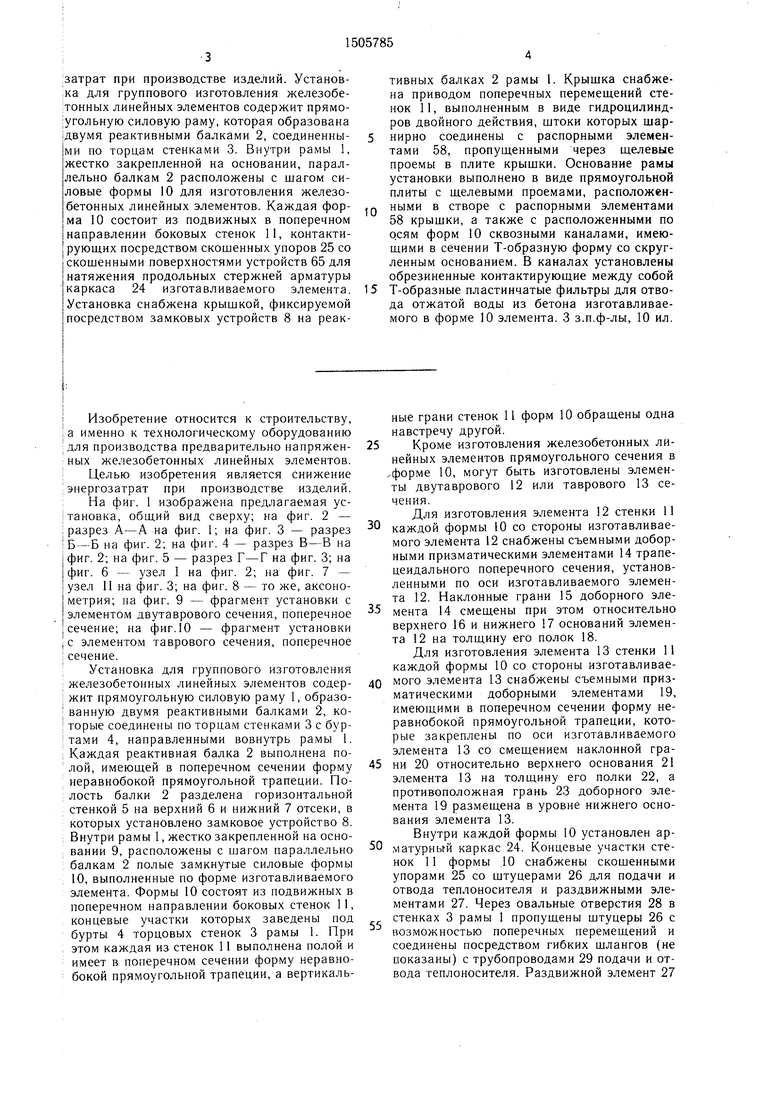

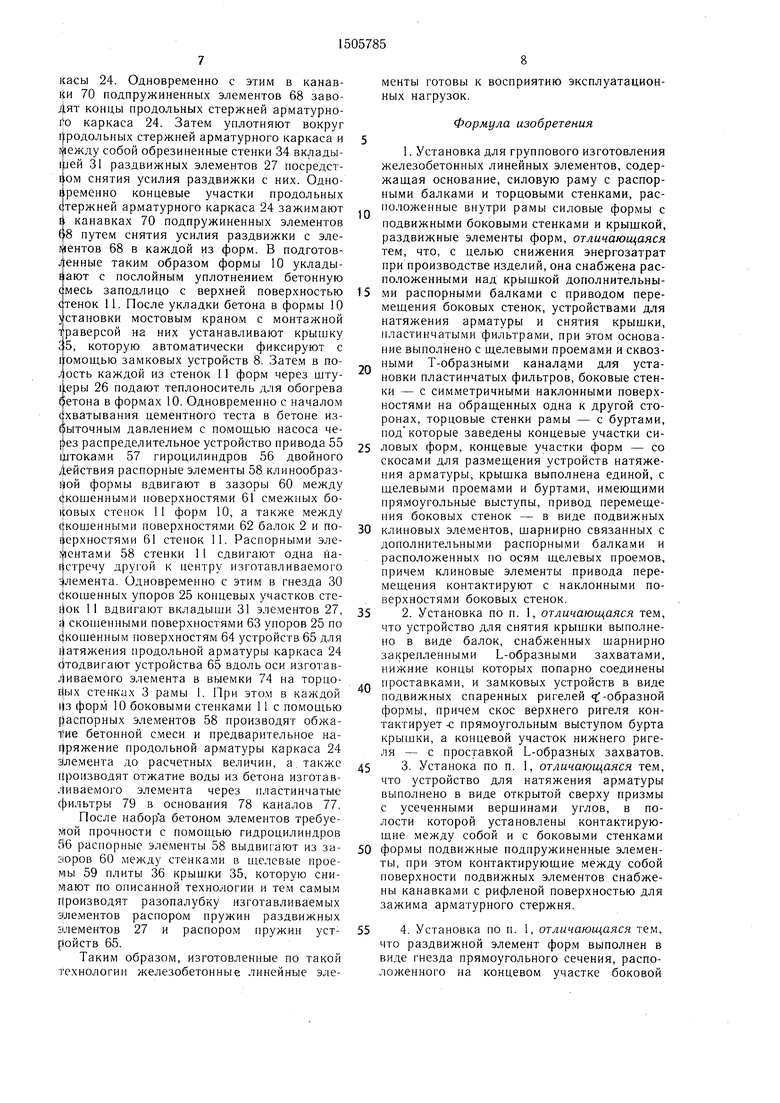

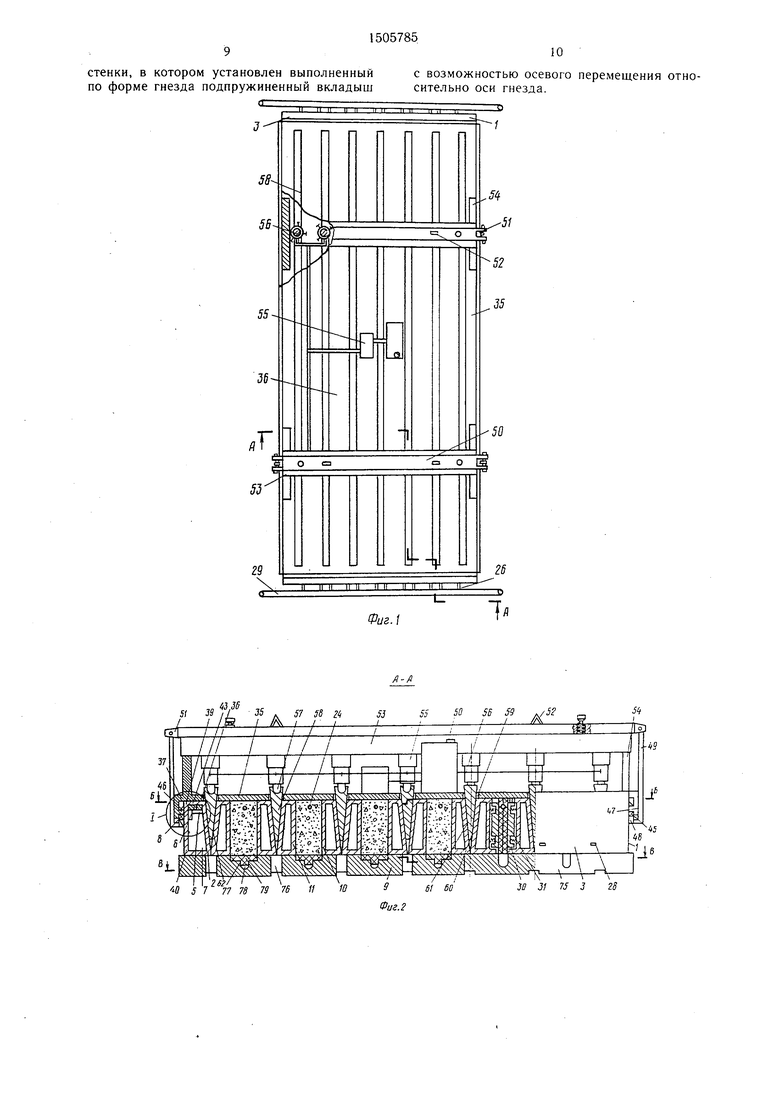

i Изобретение относится к строительству, |а именно к технологическому оборудованию :для производства предварительно напряжен- : ных железобетонных линейных элементов. ; Целью изобретения является снижение ; энергозатрат при производстве изделий. ; На фиг. 1 изображена предлагаемая ус- ;тановка, общий вид сверху; на фиг. 2 - ; разрез А-А на фиг. 1; на фиг. 3 - разрез : Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 3; на фиг. 6 - узел I на фиг. 2; на фиг. 7 - узел И на фиг. 3; на фиг. 8 - то же, аксоно- I метрия; на фиг. 9 - фрагмент установки с I элементом двутаврового сечения, поперечное I сечение; на фиг. 10 - фрагмент установки с элементом таврового сечения, поперечное :сечение.

; Установка для группового изготовления ; железобетонных линейных элементов содер- ; жит прямоугольную силовую раму 1, образо- ; ванную двумя реактивными балками 2, ко- торые соединены по торцам стенками 3 с бур- : тами 4, направленными вовнутрь рамы 1. ; Каждая реактивная балка 2 выполнена по- лой, имеющей в поперечном сечении форму неравнобокой прямоугольной трапеции. По- : лость балки 2 разделена горизонтальной стенкой 5 на верхний 6 и нижний 7 отсеки, в которых установлено замковое устройство 8. : Внутри рамы 1, жестко закрепленной на осно- : вании 9, расположены с шагом параллельно : балкам 2 полые замкнутые силовые формы 10, выполненные по форме изготав.ливаемого элемента. Формы 10 состоят из подвижных в поперечном направлении боковых стенок 11, концевые участки которых заведены под бурты 4 торцовых стенок 3 рамы 1. При этом каждая из стенок 11 выполнена полой и имеет в поперечном сечении форму неравнобокой прямоугольной трапеции, а вертикальные грани стенок 11 форм 10 обращены одна навстречу другой.

5 Кроме изготовления железобетонных линейных элементов прямоугольного сечения в .форме 10, могут быть изготовлены элементы двутаврового 12 или таврового 13 сечения.

Для изготовления элемента 12 стенки 11

0 каждой формы 10 со стороны изготавливаемого элемента 12 снабжены съемными добор- ными призматическими элементами 14 трапецеидального поперечного сечения, установленными по оси изготавливаемого элемента 12. Наклонные грани 15 доборного эле5 мента 14 смещены при этом относительно верхнего 16 и нижнего 17 оснований элемента 12 на толщину его полок 18.

Для изготовления элемента 13 стенки 11 каждой формы 10 со стороны изготавливае0 мого элемента 13 снабжены съемными призматическими доборными элементами 19, имеющими в поперечном сечении форму неравнобокой прямоугольной трапеции, которые закреплены по оси изготавливаемого элемента 13 со смещением наклонной гра5 ни 20 относительно верхнего основания 21 элемента 13 на толщину его полки 22, а противоположная грань 23 доборного элемента 19 размещена в уровне нижнего основания элемента 13.

Внутри каждой формы 10 установлен ар0 матурньгй каркас 24. Концевые участки стенок 11 формы 10 снабжены скощенными упорами 25 со штуцерами 26 для подачи и отвода теплоносителя и раздвижными элементами 27. Через овальные отверстия 28 в стенках 3 рамы 1 пропущены щтуцеры 26 с возможностью поперечных перемещений и соединены посредством гибких шлангов (не показаны) с трубопроводами 29 подачи и отвода теплоносителя. Раздвижной элемент 27

стенок II выполнен в виде гнезда 30 прямоугольного сечения, который расположен в основании упора 25 и в него установлен выполненный по форм,е гнезда 30 подпружиненный вкладыш 31. В верхней и нижней стенках гнезда 30 выполнены овальные отверстия 32, в которых зафиксирован вкладыш 31 посредством винтов 33 с возможностью осевого перемещения относительно оси гнезда 30. Стенка 34 вкладыша 31 на выходе из гнезда 30 выполнена обрезиненной.

Установка снабжена крышкой 35, выполненной в виде прямоугольной плиты 36 с прямоугольными выступами буртов 37 F-об- разного сечения, фиксируемыми на раме 1 посредством замковых устройств 8, которыми снабжены реактивные балки 2 рамы 1. В стенке 5 отсеков б и 7 замкового устройства 8 вдоль каждой балки 2 выполнены с шагом прямоугольной формы проемы 38, примыкаюш,ие к вертикальным стенкам 39 и 40 отсеков 6 и 7. В местах расположения каждого из проемов 38 над стенкой 5 и под ней выполнены проемы 41 и 42, форма которых аналогична форме проема 38. В отсеке 6 установлен подвижный подпружиненный элемент 43, выполненный по форме поперечного сечения отсека 6. Элемент 43 снабжен со стороны проемов 38, 41 и 42 спаренными ригелями 44 и 45, при этом элемент 43 в местах расположения ригелей 44 и 45 имеет -образную форму в сечении. Перемычка 46 ригелей 44 и 45 пропуш,ена через проем 38 в стенке 5, а ригели 44 и 45 через проемы 41 и 42 в стенках 39 и 40. Скошенный концевой участок ригеля 44 контактирует с поверхностью прямоугольного выступа 47 бурта 37 крышки 35, а скошенный участок ригеля 45 - с проставкой 48 L-образных захватов 49 устройства 50 для снятия крышки 35. Верхние концы захватов 49 шарнирно закреплены на концевых участках балок 51, которые снабжены монтажными петлями 52 и закреплены на дополнительных реактивных балках 53 крышки 35 с возможностью плавного вертикального перемещения. При этом концевые участки балок 53 в поперечном направлении крышки 35 жестко соединены с плитой 36 последней посредством опорных стоек 54. С нижней стороны каждая балка 53 снабжена приводом 55 поперечных перемещений стенок 11 форм 10, выполненным в виде гидроцилиндров 56 двойного действия, штоки 57 которых шарнирно соединены с распорными элементами 58 клинообразной формы. Элементы 58 пропущены через щелевые проемы 59 плиты 36 крышки 35 и заведены в зазор 60, образованный .скошенными поверхностями 61 смежных стенок 11 форм 10. Крайние распорные элементы 58 заведены в аналогичный зазор 60, образованный скошенными поверхностями 62 реактивных балок 2 и скошенными поверхностями 61 стенок 11 формы 10.

0

Скошенные поверхности 63 упоров 25 стенок 11 форм 10 контактируют to скошенными поверхностями 64 устройств 65 для натяжения продольной арматуры каркаса 24 изготавливаемого элемента. Устройство 65 выполнено в виде полой открытой сверху призмы 66, имеющей в сечении форму равнобедренного треугольника с усеченными вершинами углов. В полости призмы 66 установлены один навстречу другому контактирующие между собой и боковыми стенками 67 подвижные подпружиненные элементы 68, выполненные по форме многогранной призмы, имеющей в сечении форму неравнобокой прямоугольной трапеции. Кон5 тактирующие между собой поверхности 69 элементов 68 снабжены канавками 70 с рифленой поверхностью для зажима арматурного стержня 24. Стенка 71 призмы 66 со стороны раздвижных элементов 27 стенок 11 форм 10 снабжена щелевой прирезью 72, а ее стенка

0 73 со стороны основания элементов 68 выполнена подпружиненной и закреплена с возможностью осевого перемещения в выемке 74 пря.моугольной формы, расположенной на стенке 3 рамы 1.

5 Основание 9 рамы 1 установки выполнено е виде прямоугольной плиты 75 с щелевыми проемами 76, которые расположены в створе с распорными элементами 58 крышки 35, а также с расположенными по осям форм 10 сквозными каналами 77, имею0 щими в сечении Т-образную форму со скругленным основанием 78. В каналах 77 установлены обрезиненные контактирующие между собой Т-образные пластинчатые фильтры 79 для отвода отжатой воды из бетона изготавливаемого в форме 10 элемента.

Установка для группового изготовления железобетонных линейных элементов работает следующим образом.

Вначале с помощью .мостового крана, оборудованного специальной траверсой (не по0 казано), за монтажные петли 52 плавно поднимают балки 51 над балками 53 крышки 35. Одновременно с противоположных сторон крышки 35 проставками 48 L-образных захватов 49 устройства 50 отодвигают скошен- , ные ригели 45 и 44 замковых устройств 8 в проемы 42 и 41 стенок 40 и 39 заподлицо с их наружной поверхностью. Освобожденную таким образом от фиксации устройствами 8 крышку снимают с верхней части силовой рамы 1 установки и устанавлиQ вают на подготовленную для монтажа площадку (не показано). В открытых силовых формах 10 установки с помощью специального устройства (не показано) раздвигают подвижные подпружиненные элементы 68 призмы 66 и раздвижные элементы 27 ско5 щенных упоров 25 стенок 11 на ширину щелевой прорези 72 в стенке 71 призмы 66. После этого с помощью крана и траверсы в формы 10 устанавливают арматурные каркасы 24. Одновременно с этим в канав- ifH 70 подпружиненных элементов 68 заво- Дят концы продольных стержней арматурно- ito каркаса 24. Затем уплотняют вокруг г| родольных стержней арматурного каркаса и собой обрезиненные стенки 34 вклады- фей 31 раздвижных элементов 27 посредством снятия усилия раздвижки с них. Одновременно концевые участки продольных с|тержней арматурного каркаса 24 зажимают канавках 70 подпружиненных элементов (8 путем снятия усилия раздвижки с эле- фентов 68 в каждой из форм. В подготов- 4енные таким образом формы 10 уклады- Еают с послойным уплотнением бетонную смесь заподлицо с верхней поверхностью стенок 11. После укладки бетона в с})ормы 10 установки мостовым краном с монтажной траверсой на них устанавливают крышку 35, которую автоматически фиксируют с гЬмощью замковых устройств 8. Затем в по- jjocTb каждой из стенок 11 форм через шту- itepbi 26 подают теплоноситель для обогрева (ретона в формах 10. Одновременно с началом с|хватывания цементного теста в бетоне из- (рыточным давлением с помощью насоса че- llie3 распределительное устройство привода 55 1Ьтоками 57 гироцилиндров 56 двойного Действия распорные элементы 58 клинообраз- формы вдвигают в зазоры 60 между ({кошенными поверхностями 61 смежных бо- itoBbix стенок 11 форм 10, а также между (кошенными поверхностями 62 балок 2 и по- ерхностя.ми 61 стенок 11. Распорными эле- фентами 58 стенки 11 сдвигают одна на- г|стречу ДРУ1-ОЙ к центру изготавливаемого :-|лемента. Одновременно с этим в гнезда 30 (кошенных упоров 25 концевых участков сте- fjoK 11 вдвигают вкладыши 31 элементов 27, с| скошенными поверхностями 63 упоров 25 по ({кошенным поверхностям 64 устройств 65 для Натяжения продольной арматуры каркаса 24 с|тодвигают устройства 65 вдоль оси изготав- jJHBaeMoro элемента в выемки 74 на торцо- йых стенках 3 рамы 1. При этом в каждой Из форм 10 боковыми стенками 11 с помощью распорных элементов 58 производят обжа- 1 ие бетонной смеси и предварительное на- г)ряжение продольной арматуры каркаса 24 Элемента до расчетных величин, а, также г(роизводят отжатие воды из бетона изготав- ;|иваемого элемента через пластинчатые с|)ильтры 79 в основания 78 каналов 77.

После набор а бетоном элементов требуе- лной прочности с помощью гидроцилиндров 36 распорные элементы 58 выдвигают из зазоров 60 между стенками в ц.елевые проемы 59 плиты 36 крышки 35, которую снимают по описанной технологии и тем самым производят разопалубку изготавливаемых Элементов распором пружин раздвижных элементов 27 и распором пружин устройств 65.

Таким образом, изготовленные по такой технологии железобетонные линейные элементы готовы к восприятию эксплуатационных нагрузок.

Формула изобретения

железобетонных линейных элементов, содержащая основание, силовую раму с распорными балками и торцовыми стенками, рас- положенные внутри рамы силовые формы с подвижными боковыми стенками и крышкой, раздвижные элементы форм, отличающаяся тем, что, с целью снижения энергозатрат при производстве изделий, она снабжена расположенными над крышкой дополнительны5 ми распорными балками с приводом перемещения боковых стенок, устройствами для натяжения арматуры и снятия крышки, пластинчатыми фильтрами, при этом основание выполнено с щелевыми проемами и сквоз„ ными Т-образными каналами для установки пластинчатых фильтров, боковые стенки - с симметричными наклонными поверхностями на обращенных одна к другой сторонах, торцовые стенки рамы - с буртами, под которые заведены концевые участки си5 ловых форм, концевые участки форм - со скосами для размещения устройств натяжения арматуры, крыщка выполнена единой, с щелевыми проемами и буртами, имеющими прямоугольные выступы, привод перемещения боковых стенок - в виде подвижных

0 клиновых элементов, щарнирно связанных с дополнительными распорными балками и расположенных по осям щелевых проемов, причем клиновые элементы привода перемещения контактируют с наклонными поверхностями боковых стенок.

5 2. Установка по п. 1, отличающаяся тем, что устройство для снятия крыщки выполнено в виде балок, снабженных шарнирно закрепленными L-образными захватами, нижние концы которых попарно соединены

л проставками, и замковых устройств в виде подвижных спаренных ригелей «j -образной формы, причем скос верхнего ригеля контактирует -с прямоугольным выступом бурта крыщки, а концевой участок нижнего ригеля - с проставкой L-образных захватов.

5 3. Устанока по п. 1, отличающаяся тем, что устройство для натяжения арматуры выполнено в виде открытой сверху призмы с усеченными верщинами углов, в полости которой установлены контактирующие между собой и с боковыми стенками

0 формы подвижные подпружиненные элементы, при этом контактирующие между собой поверхности подвижных элементов снабжены канавками с рифленой поверхностью для зажима арматурного стержня.

5 4. Установка по п. 1, отличающаяся тем, что раздвижной элемент форм выполнен в виде гнезда прямоугольного сечения, расположенного на концевом участке боковой

стенки, в котором установлен выполненныйс возможностью осевого перемещения отнопо форме гнезда подпружиненный вкладышсительно оси гнезда.

tr

585655-35йГ

53

29

5t 39 ff 35 . 57 5S и // /В/ А / / /

5 7 77 78 79 7В If W

.5

-51

.35

50

26

ФигЛ

1

36t 60

Фиг. 2

Фиг. 5

ж

10 30 л П 27 г

Фиг.в

26

Фиг.7

1505785 ТТ

//

63 JJ 71 72 /J« Jf В5 66

/ / // / X

25

Фиг.

Фиг. 8

Фм.Ю

| Установка для группового изготовления сжатых железобетонных призматических элементов | 1983 |

|

SU1094742A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1989-09-07—Публикация

1987-03-09—Подача