щены тяги силовой рамы, а с внешней стороны вдоль бокового элемента на его верхней и нижней частях вьшол шны с шагом полусферические гнезда, Шарнирно сопряженные со штоками силовых цилиндров, сопрягаемая часть каждого из которых выполнена по форме гнезда, причем между каждым из концевых участков верхней и нижней частей бокового элемента и стойкой .рамы на ее тягах имеются цилиндрические пружины сжатия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для группового изготовления сжатых железобетонных призматических элементов | 1982 |

|

SU1104222A1 |

| Способ изготовления сжатого железобетонного призматического элемента и устройство для его изготовления | 1981 |

|

SU1021749A1 |

| Установка для группового изготовления железобетонных линейных элементов | 1987 |

|

SU1505785A1 |

| Железобетонный полый стержневой элемент, способ изготовления железобетонных полых стержневых элементов и установка для его осуществления | 1989 |

|

SU1709046A1 |

| Установка для группового изготовления железобетонных изделий | 1989 |

|

SU1708629A1 |

| Установка для изготовления предварительно-напряженных объемных элементов | 1982 |

|

SU1203218A1 |

| Сжатый железобетонный призматический элемент, способ и устройство для его изготовления | 1980 |

|

SU981536A1 |

| ТРАНСПОРТНО-ПУСКОВОЙ КОНТЕЙНЕР ДЛЯ РАКЕТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2166166C1 |

| Здание из панельных элементов | 2024 |

|

RU2837751C1 |

| Установка для изготовления предварительно-напряженных железобетонных призматических деталей | 1983 |

|

SU1237437A1 |

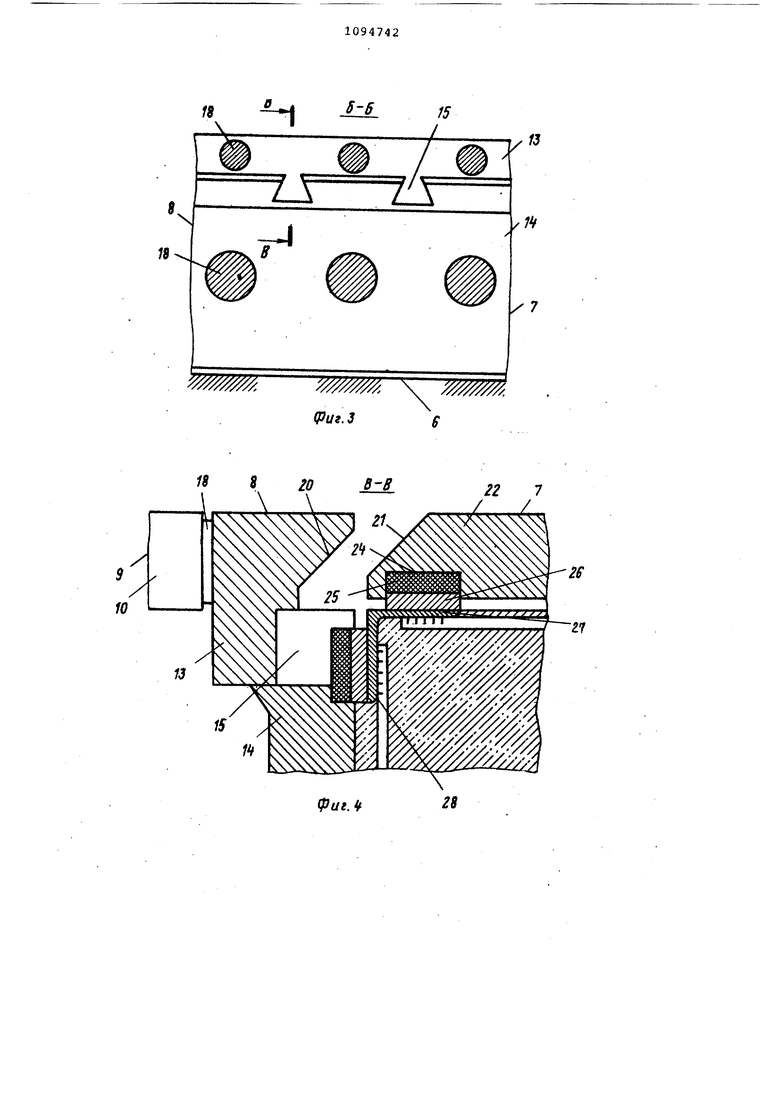

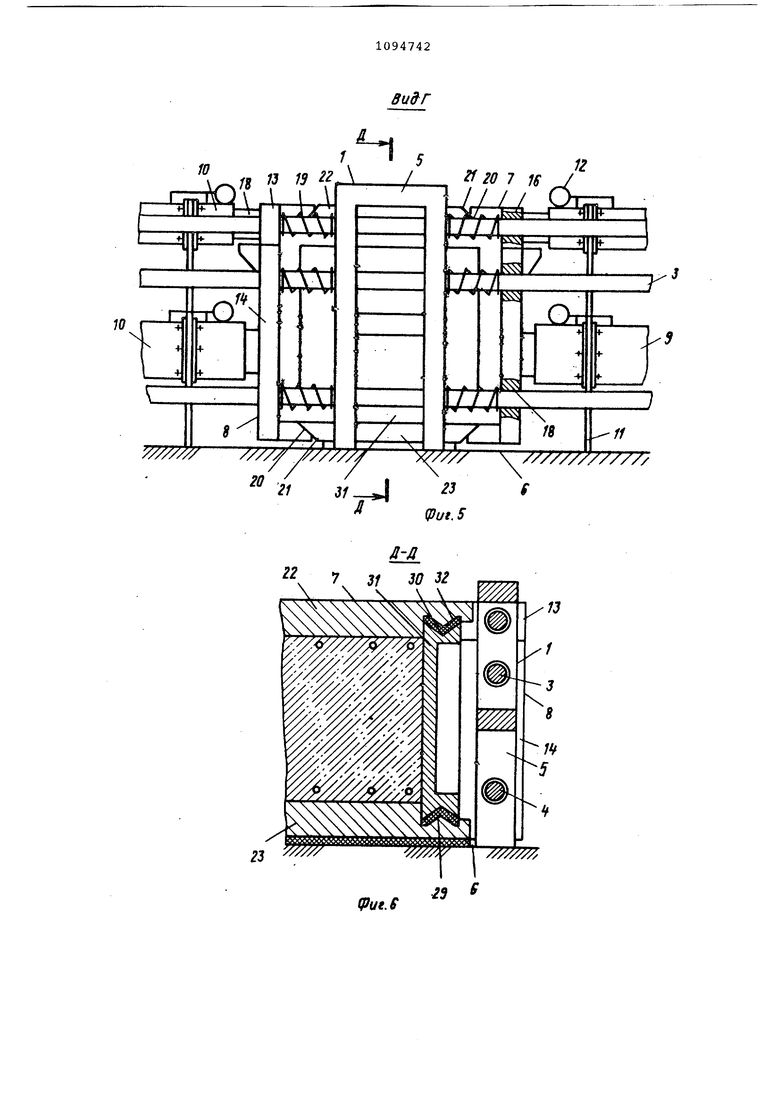

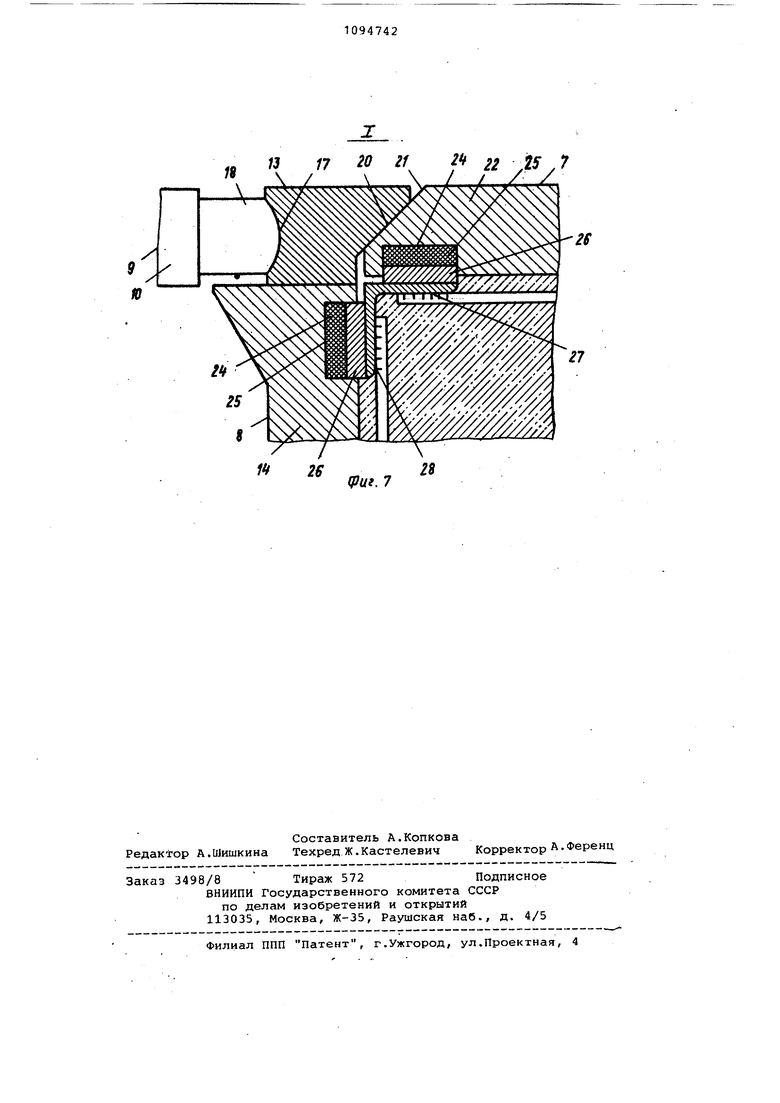

1. УСТАНОВКА ДЛЯ ГРУППОВОГО ИЗГОТОВЛЕНИЯ СЖАТЫХ ЖЕЛЕЗОБЕТОННЫХ : ПРИЗМАТИЧЕСКИХ ЭЛЕМЕНТОВ, содержащая силовую раму, закрепленную на основании, форму с упорами и подвижными элементами, внутри которой установлен арматурный каркас, и выполненный в. виде силовых цилиндров привод перемещения подвижных элементов формы, штоки которых шарнирно соединены с i последними, отличающаяся тем, что, с целью упрощения технологии изготовления и повышения производительности установки, она снабжена стойками, закрепленными на основании, боковые элементы форм снабжены гидроприводом, выполненным в виде силовых цилиндров одностороннего действия, которые установлены с шагом в двух уровнях между промежуточными боковыми элементами форм, а также между боковыми элементами и силовой рамой, упорами, контактирующими с полками арматуры каркаса, силовая рама имеет прямоугольную форму в плане и выполнена в виде двух реактивных балок, соединенных по концам тягами, пропущенными в трех уровнях через проходные отверстия в стойках, а между стойками рамы параллельно реактивным балкам расположены с шагом полые замкнутые силовые формы, каждая из которых выполнена по форме изготавливаемого элемента, причем боковые элементы каждой из форм установлены на тягах рамы с возможностью поперечных перемещений и каждый боковой элемент вьтолнен разрезным, имеющим соответственно верхнюю Г-образную и нижнюю Z-образную части, которые подпружинены и сопряжены между собой с возможностью поперечных перемещений посредством шлицевого соединения трапецеидальной формы, верхняя и нижняя части бокового элемента с внутренней стороны формы выполнены со скошенными поверхностями, которые сопряжены соответственно со скошенными поверхностями, выполненными на крышке и днище формы, представляю 5 щие собой плиты, имеющие в попереч(Л ном сечении трапецеидальную форму, при этом боковые элементы, крьлшка и днище изнутри формы выполнены с прямоугольными пазами, в которых посред ством упругих прокладок установлены упоры,концевые участки этих элементов выполнены с выступами V-образной формы, а торцовые стенки формы - по форме поперечного сечения элемента со впадинами, форма которых соответствует форме выступов. 2.Установка по п, 1, отличающаяся тем, что силовые цилиндры гидропривода перемещения боковых элементов форм закреплены на стенках реактивных балок силовой рамы, а между промежуточными боковыми элементами - на стойках, жестко закрепленных в основании, при этом каждый цилиндр гидропривода присоединен к магистрали высокого давления. 3.Установка по пп. 1 и 2, о т личающаяся тем, что в концевых участках верхней Г-образной и нижней 2-образной частей бокового элемента каждой из форм выполнены проходные отверстия, в которые пропу

1

Изобретение относится к строительству, а именно к технологическому оборудованию для производства предварительно напряженных железобетонных конструкций, работающих преимущественно на сжатие в процессе эксплуатации.

Известно устройство для изготовления сжатого железобетонного призматического элемента, содержащее форму с упорами и подвижными элементами, силовую раму, выполненную в виде установленной на основании многогранной призмы, образованной системой поясов, расположенных с одинаковым шагом в параллельных плоскостях и соединенных между собой стойками, закрепленными на основании, подвижные элементы с приводом их перемещения , в котором подвижными элементами формы осуществляют предварительное напряжение поперечной арматуры каркаса элемента 1.

Однако это устройство необеспечивает объемного обжатия бетонной смеси в процессе твердения, при этом процесс предварительного напряжения арматуры сложный.

Наиболее близким техническим решением к предлагаемому является устройство для изготовления сжатого железобетонного призматического элемента, содержащее силовую раму, закрепленную на основании, форму с упорами и подвижными элементами, внутри которой установлен арматурный каркас, и выполненный в виде силовых цилиндров привод перемещения подвижных элементов формы, штоки которых шарнирно соединены с последними 2.

Недостатком известного устройства является невозможность изготовления призматического элемента в горизонтальном положении. А технология укладки бетона в опалубку в вертикальном положении повышает трудоемкость уплотнения бетонной смеси и создает условия для расслоения и снижения качества ее уплотнения. По сравнению с групповым изготовлением железобетонных элементов на установке формование одиночных элементов с помощью данного устройства является менее прои 3 водитель ным.

Целью изобретения является упрощение технологии изготовления и повышение производительности установки.

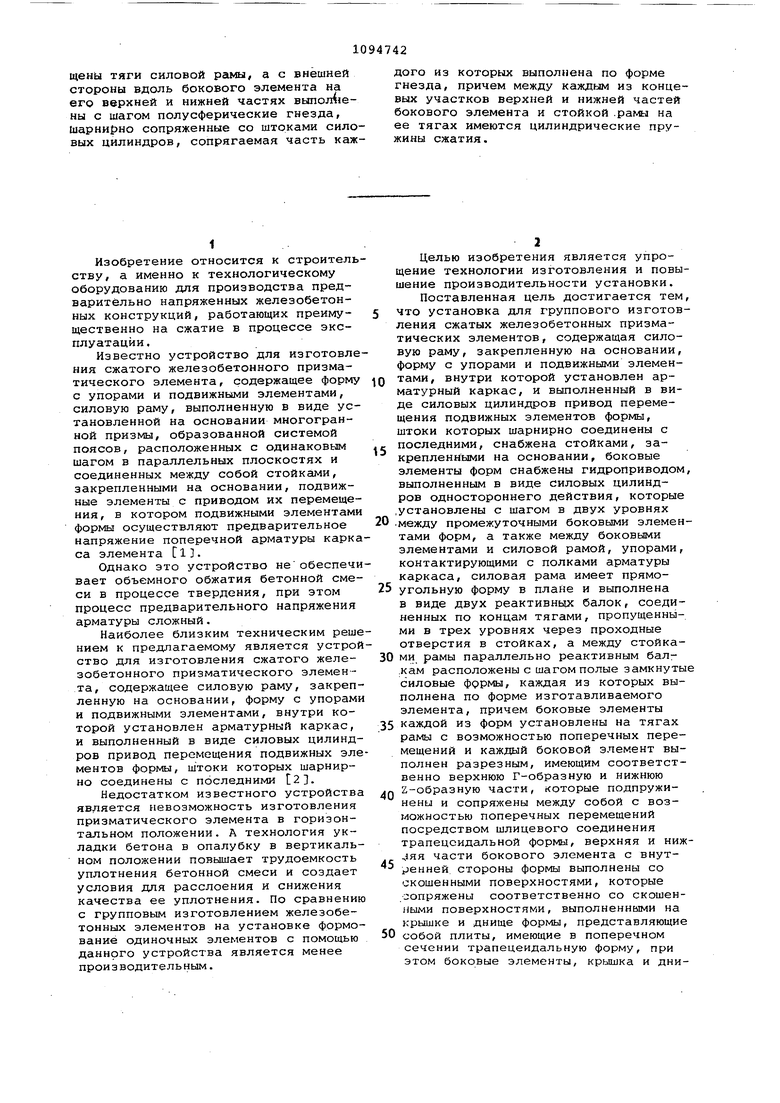

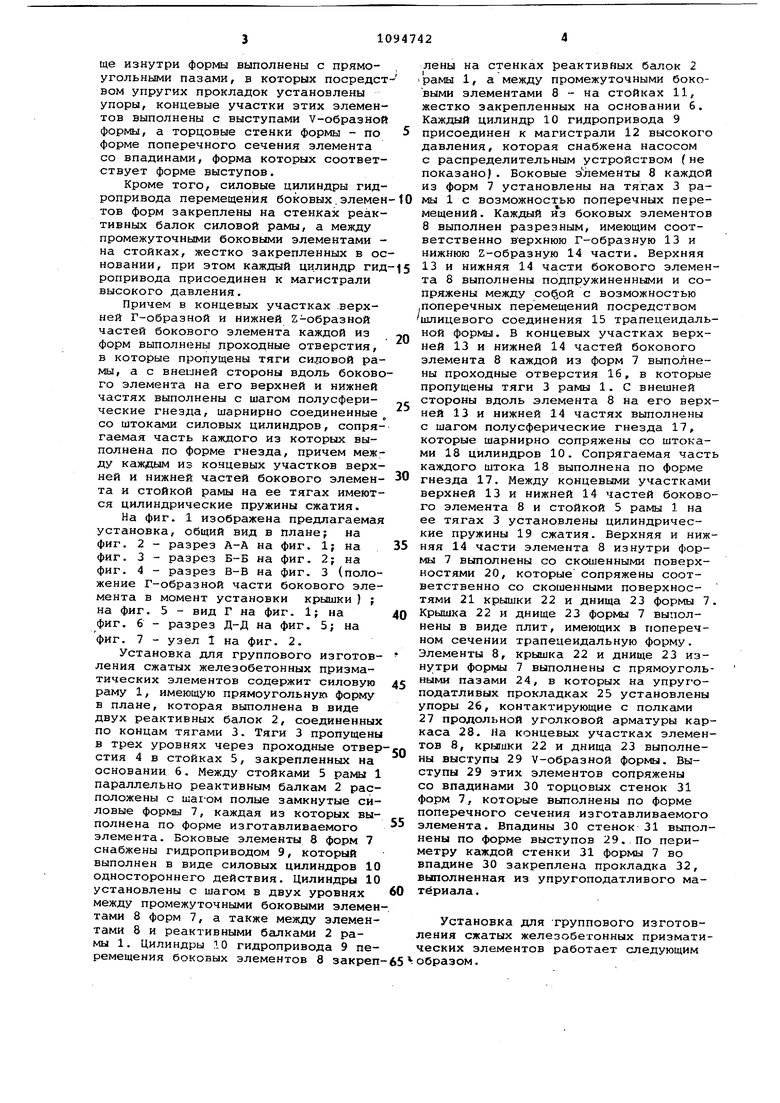

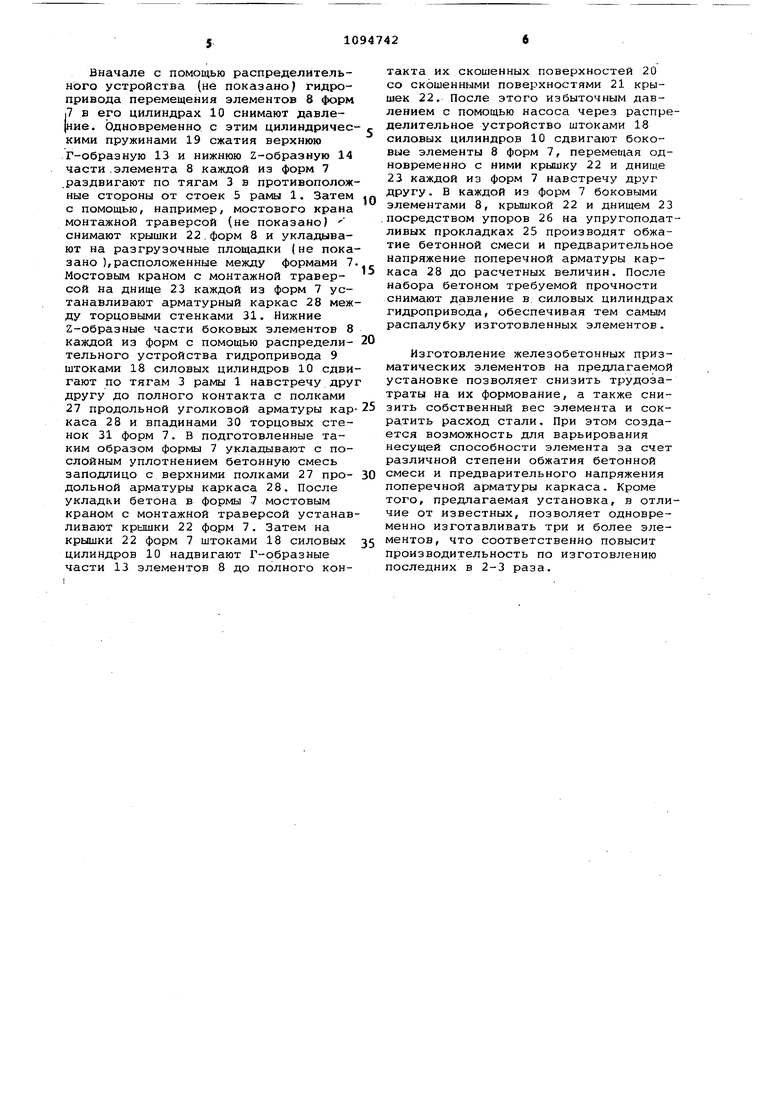

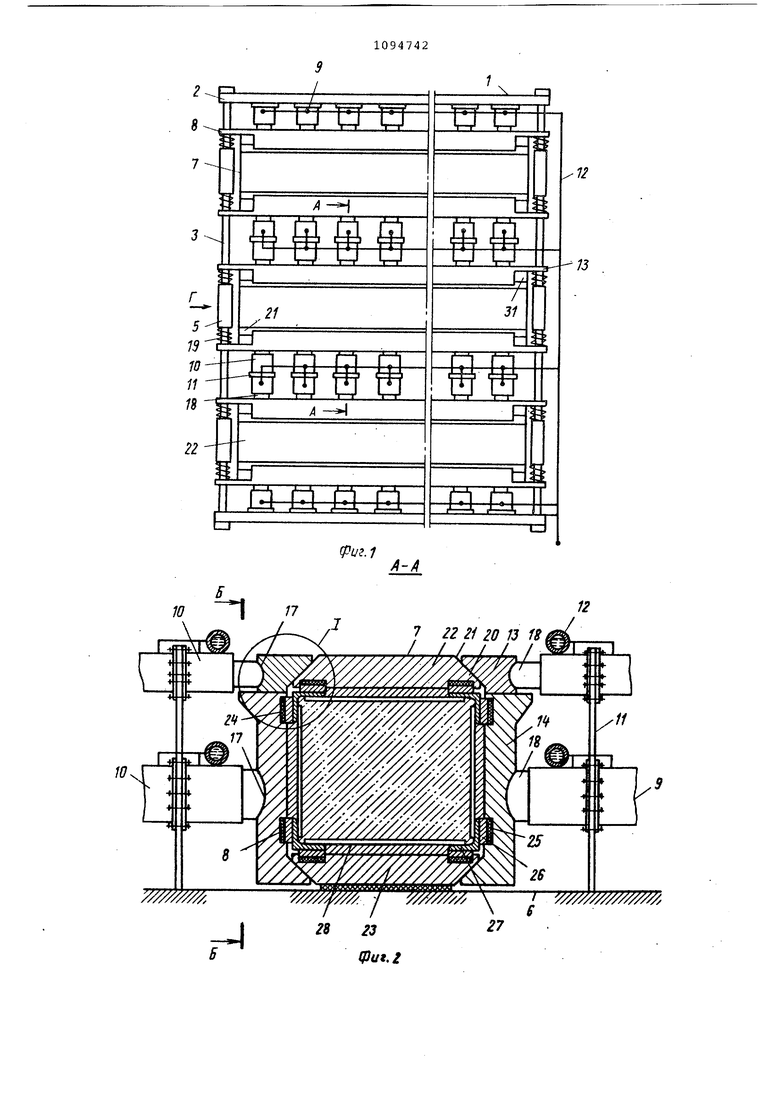

Поставленная цель достигается тем что установка для группового изготовления сжатых железобетонных призматических элементов, содержащая силовую раму, закрепленную на основании, форму с упорами и подвижньоми элементами, внутри которой установлен арматурный каркас, и выполненный в виде силовых цилиндров привод перемещения подвижных элементов формы, штоки которых шарнирно соединены с последними, снабжена стойками, закрепленными на основании, боковые элементы форм снабжены гидроприводом выполненным в виде силовых цилиндров одностороннего действия, которые .установлены с шагом в двух уровнях между промежуточными боковыми элементами форм, а также между боковыми элементами и силовой рамой, упорами, контактирующими с полками арматуры каркаса, силовая рама имеет прямоугольную форму в плане и выполнена в виде двух реактивньрс балок, соединенных по концам тягами, пропущеннь ми в трех уровнях через проходные отверстия в стойках, а между стойками рамы параллельно реактивным бал.кам расположены с шагом полые замкнуты силовые Ф9РМЫ, каждая из которых выполнена по форме изготавливаемого элемента, причем боковые элементы каждой из форм установлены на тягах рамы с возможностью поперечных перемещений и каждый боковой элемент выполнен разрезным, имеющим соответственно верхнюю Г-образную и нижнюю Z-образную части, которые подпружинены и сопряжены между собой с возможностью поперечных перемещений посредством шлицевого соединения трапецеидальной формы, верхняя и нижняя части бокового элемента с внутренней стороны формы выполнены со скошенными поверхностями, которые сопряжены соответственно со скошенными поверхностями, выполненными на крышке и днище формы, представляющие собой плиты, имеющие в поперечном сечении трапецеидальную форму, при этом боковые элементы, крышка и днище изнутри формы выполнены с прямоугольными пазами, в которых посредст вом упругих прокладок установлены упоры, концевые участки этих элементов выполнены с выступами V-образной формы, а торцовые стенки формы - по форме поперечного сечения элемента со впадинами, форма которых соответствует форме выступов. Кроме того, силовые цилиндры гидропривода перемещения боковых,элемен тов форм закреплены на стенках реактивных балок силовой рамы, а между промежуточными боковыми элементами на стойках, жестко закрепленных в ос новании, при этом каждый цилиндр гид ропривода присоединен к магистрали высокого давления. Причем в концевых участках .верхней Г-образной и нижней Z-образной частей бокового элемента каждой из форм выполнены проходные отверстия, в которые пропущены тяги силовой рамы, а с внешней стороны вдоль боково го элемента на его верхней и нижней частях выполнены с шагом полусферические гнезда, шарнирно соединенные со штоками силовых цилиндров, сопрягаемая часть каждого из которых выполнена по форме гнезда, причем между каждым из концевых участков верхней и нижней частей бокового элемента и стойкой рамы на ее тягах имеются цилиндрические пружины сжатия. На фиг. 1 изображена предлагаемая установка, общий вид в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 3 (положение Г-образной части бокового элемента в момент установки крышки ) ; на фиг. 5 - вид Г на фиг. 1; на фиг. 6 - разрез Д-Д на фиг. 5; на фиг. 7 - узел 1 на фиг. 2. Установка для группового изготовления сжатых железобетонных призматических элементов содержит силовую раму 1, имеющую прямоугольную форму в плане, которая выполнена в виде двух реактивных балок 2, соединенных по концам тягами 3. Тяги 3 пропущены в трех уровнях через проходные отвер стия 4 в стойках 5, закрепленных на основании 6. Между стойками 5 рамы 1 параллельно реактивным балкам 2 расположены с шах-ом полые замкнутые силовые формы 7, каждая из которых выполнена по форме изготавливаемого элемента. Боковые элементы 8 форм 7 снабжены гидроприводом 9, который выполнен в виде силовых цилиндров 10 одностороннего действия. Цилиндры 10 установлены с шагом в двух уровнях между промежуточньлми боковыми элемен тами 8 форм 7, а также между элементами 8 и реактивными балками 2 рамы 1. Цилиндры 10 гидропривода 9 перемещения боковых элементов 8 закреп лены на стенках реактивных балок 2 рамы 1, а между промежуточными боковыми элементами 8 - на стойках 11, жестко закрепленных на основании 6. Каждый цилиндр 10 гидропривода 9 присоединен к магистрали 12 высокого давления, которая снабжена насосом с распределительным устройством (не показано). Боковые элементы 8 каждой из форм 7 установлены на тягах 3 рамы 1 с возможностью поперечных перемещений. Каждый боковых элементов 8 выполнен разрезным, имеющим соответственно верхнюю Г-образную 13 и нижнюю Z-образную 14 части. Верхняя 13 и нижняя 14 части бокового элемента 8 выполнены подпружиненными и сопряжены между с возможностью .поперечных перемещений посредством шлицевого соединения 15 трапецеидальной формы. В концевых участках верхней 13 и нижней 14 частей бокового элемента 8 каждой из форм 7 выполнены проходные отверстия 16, в которые пропущены тяги 3 рамы 1. С внешней стороны вдоль элемента 8 на его верхней 13 и нижней 14 частях выполнены с шагом полусферические гнезда 17, которые шарнирно сопряжены со штоками 18 цилиндров 10. Сопрягаемая часть каждого штока 18 выполнена по форме гнезда 17. Между концевыми участками верхней 13 и нижней 14 частей бокового элемента 8 и стойкой 5 рамы 1 на ее тягах 3 установлены цилиндрические пружины 19 сжатия. Верхняя и нижняя 14 части элемента 8 изнутри формы 7 выполнены со сксвиенными поверхностями 20, которые сопряжены соответственно со скошенными поверхностями 21 крышки 22 и днища 23 формы 7. Крышка 22 и днище 23 формы 7 выполнены в виде плит, имеющих в поперечном сечении трапецеидальную форму. Элементы 8, крышка 22 и днище 23 изнутри формы 7 выполнены с прямоугольными пазами 24, в которых на упругоподатливых прокладках 25 установлены упоры 26, контактирующие с полками 27 продольной уголковой арматуры каркаса 28. На концевых участках элементов 8, крышки 22 и днища 23 выполнены выступы 29 V-образноЙ формы. Выступы 29 этих элементов сопряжены со впадинами 30 торцовых стенок 31 форм 7, которые выполнены по форме поперечного сечения изготавливаемого элемента. Впадины 30 стенок 31 выполнены по форме выступов 29. По периметру каждой стенки 31 формы 7 во впадине 30 закреплена прокладка 32, выполненная из упругоподатливого материала . Установка для -группового изготовления сжатых железобетонных призматических элементов работает следующим образом. Вначале с помощью распределительного устройства (не показано) гидропривода перемещения элементов 8 форм ,7 в его цилиндрах 10 снимают давле|ние. Одновременно с этим цилиндричес ними пружинами 19 сжатия верхнюю Г-обраэную 13 и нижнюю Z-образную 14 части .элемента 8 каждой из форм 7 .раздвигают по тягам 3 в противополож ные стороны от стоек 5 рамы 1. Затем с помощью, например, мостового крана монтажной траверсой (не показано) снимают крышки 22.форм 8 и укладывают на разгрузочные площадки (не пока зано ),расположенные между формами 7 Мостовым краном с монтажной траверсой на днище 23 каждой из форм 7 устанавливают арматурный каркас 28 меж ду торцовыми стенками 31. Нижние Z-образные части боковых элементов 8 каждой из форм с помощью распределительного устройства гидропривода 9 штоками 18 силовых цилиндров 10 сдви гают по тягам 3 рамы 1 навстречу дру другу до полного контакта с полками 27 продольной уголковой арматуры кар каса 28 и впадинами 30 торцовых стенок 31 форм 7. В подготовленные таким образом формы 7 укладывают с послойным уплотнением бетонную смесь заподлицо с верхними полками 27 продольной арматуры каркаса 28. После укладки бетона в формы 7 мостовым краном с монтажной траверсой устанав ливают крышки 22 форм 7. Затем на крышки 22 форм 7 штоками 18 силовых цилиндров 10 надвигают Г-образные части 13 элементов 8 до полного контакта их скошенных поверхностей 20 со скошенными поверхностями 21 крышек 22. После этого избыточным давлением с помощью насоса через распределительное устройство штоками 18 силовых цилиндров 10 сдвигают боковые элементы 8 форм 7, перемещая одновременно с ними крышку 22 и дниш.е 23 каждой из форм 7 навстречу друг другу. В каждой из форм 7 боковыми элементами 8, крышкой 22 и днищем 23 посредством упоров 26 на упругоподатливых прокладках 25 производят обжатие бетонной смеси и предварительное напряжение поперечной арматуры каркаса 28 до расчетных величин. После набора бетоном требуемой прочности снимают давление в силовых цилиндрах гидропривода, обеспечивая тем самым распалубку изготовленных элементов. Изготовление железобетонных призматических элементов на предлагаемой установке позволяет снизить трудозатраты на их формование, а также снизить собственный вес элемента и сократить расход стали. При этом создается возможность для варьирования несущей способности элемента за счет различной степени обжатия бетонной смеси и предварительного напряжения поперечной арматуры каркаса. Кроме того, предлагаемая установка, в отличие от известных, позволяет одновременно изготавливать три и более элементов. Что соответственно повысит производительность по изготовлению последних в 2-3 раза.

(риг. 1

12

АА

18

Л.

I- ZlT

S-5

15

13

У

/7

% w////m imm.

QJui. Jg

511

J3 13 s IS

////

20

n

21

, 7 j/ Ji7 n

3u9T Д 1

///////////7/

f

(Put. 5

ДД

PQt.S

/ 22 -is .7

20 11

/ / /

(риг. 7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Передвижной дровопильный станок | 1928 |

|

SU9815A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3286565/29-33, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-05-30—Публикация

1983-02-28—Подача