Изобретение относится к строительству, а именно к технологическому оборудованию для производства предварительно напряженных железобетонных конструкций.

Цель изобретения - повышение качества изделий путем повышения давления обжатия бетона изделия и равномерного натяжения арматуры.

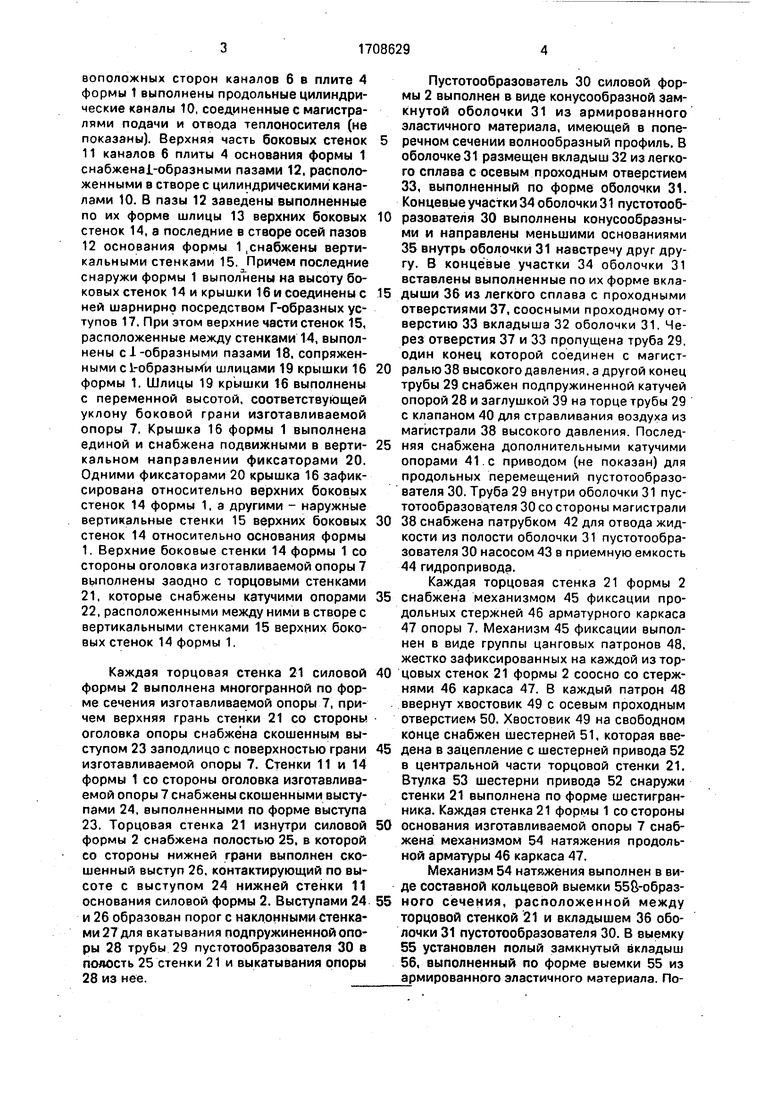

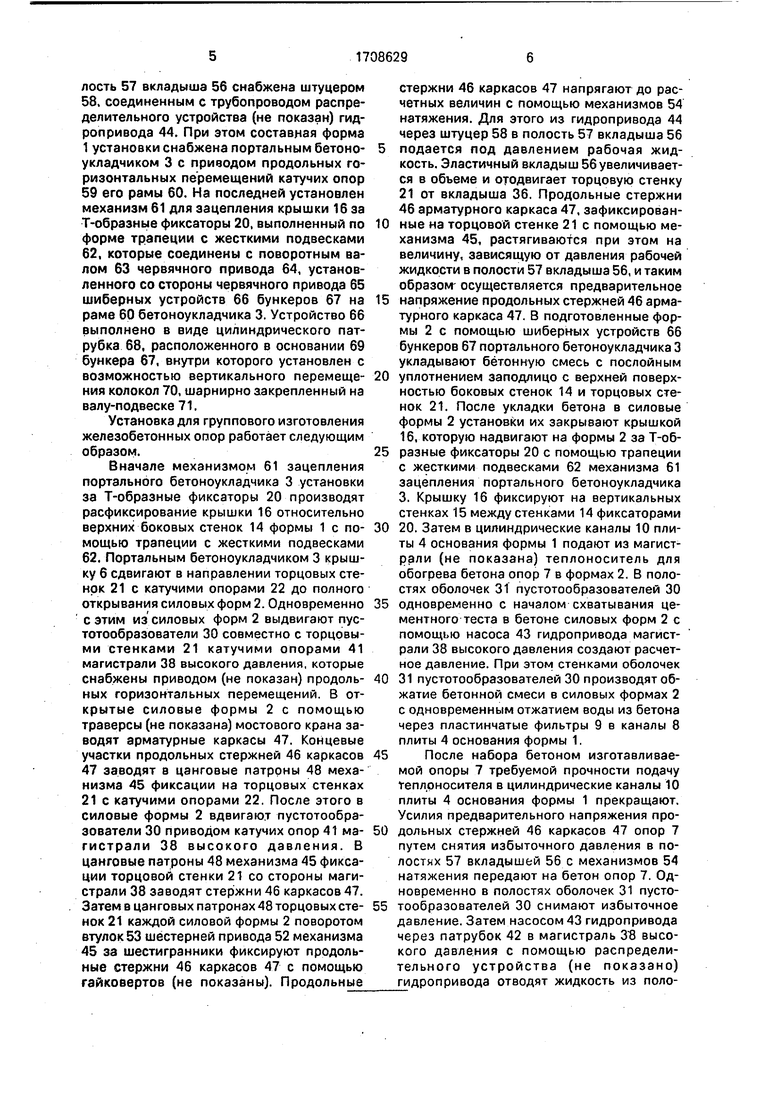

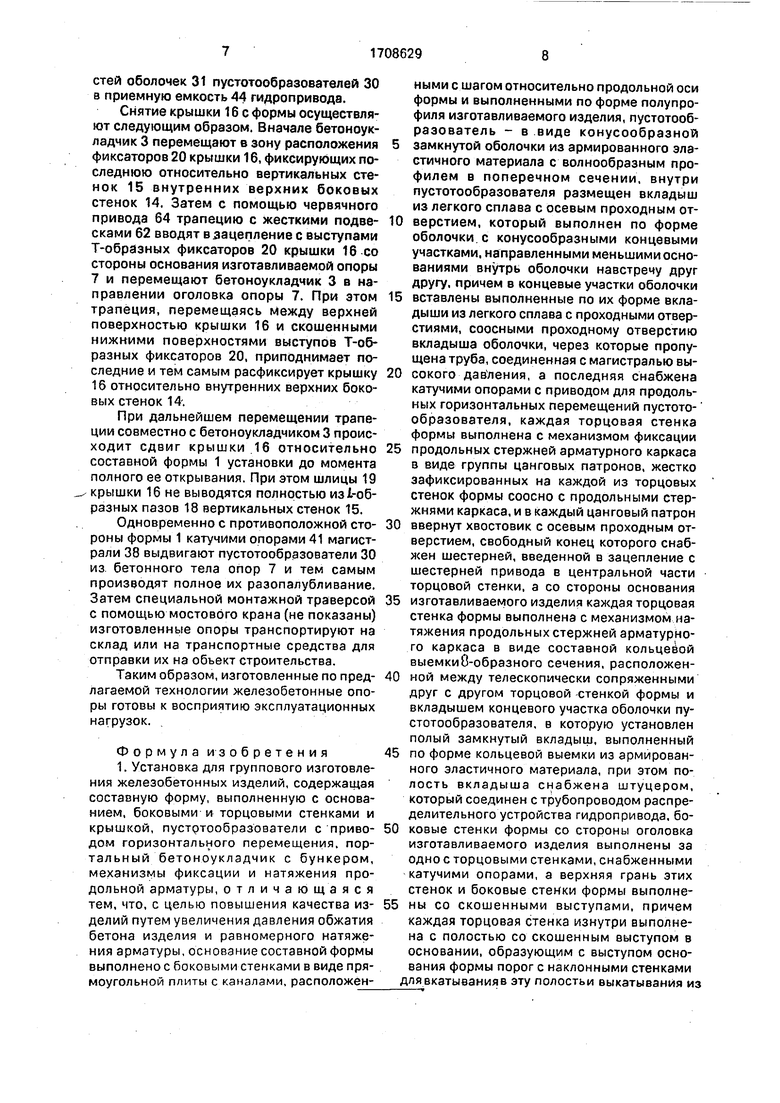

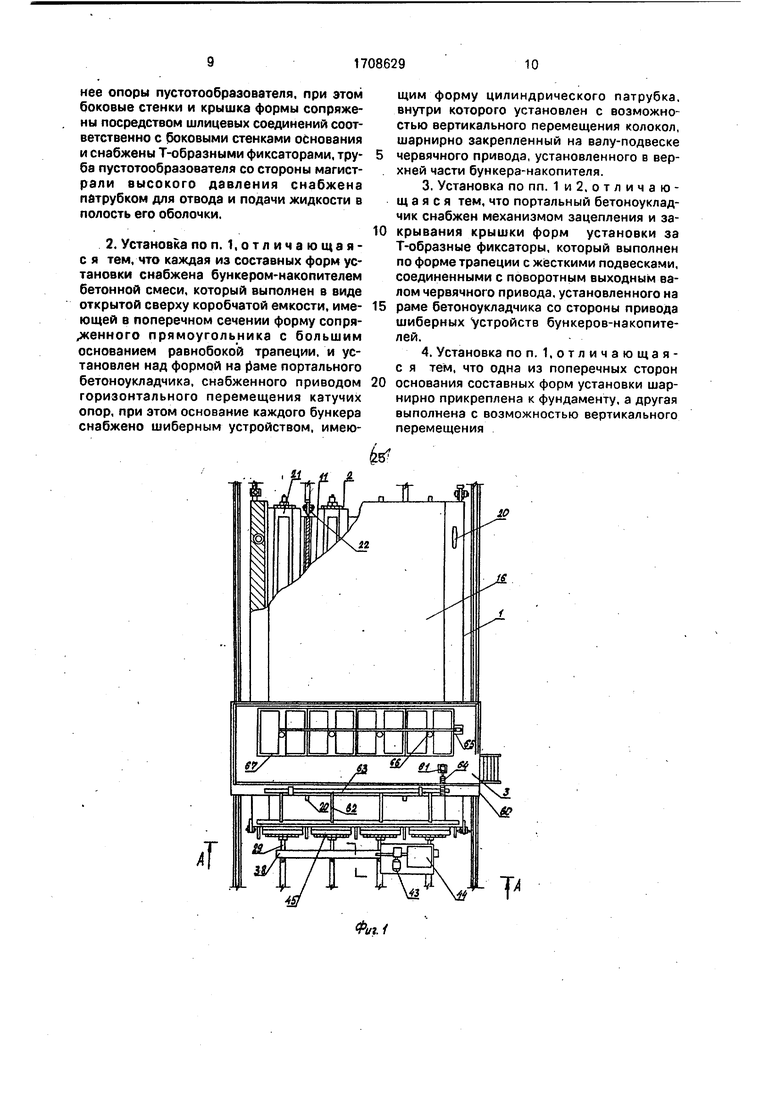

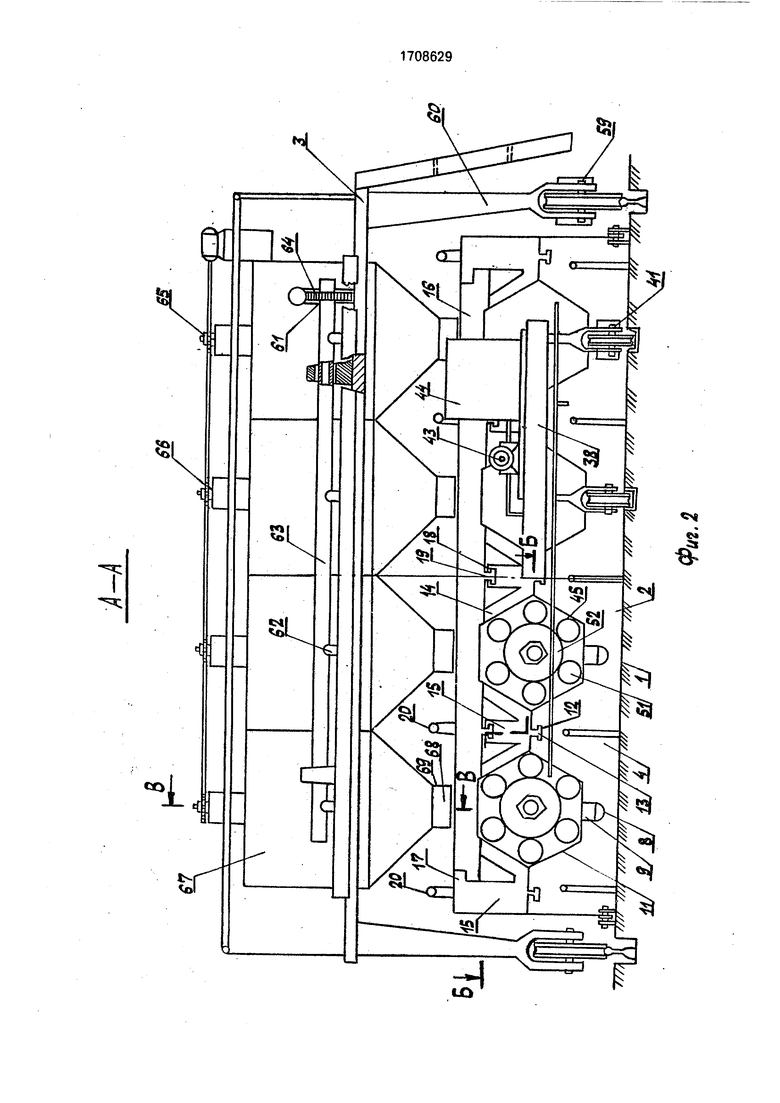

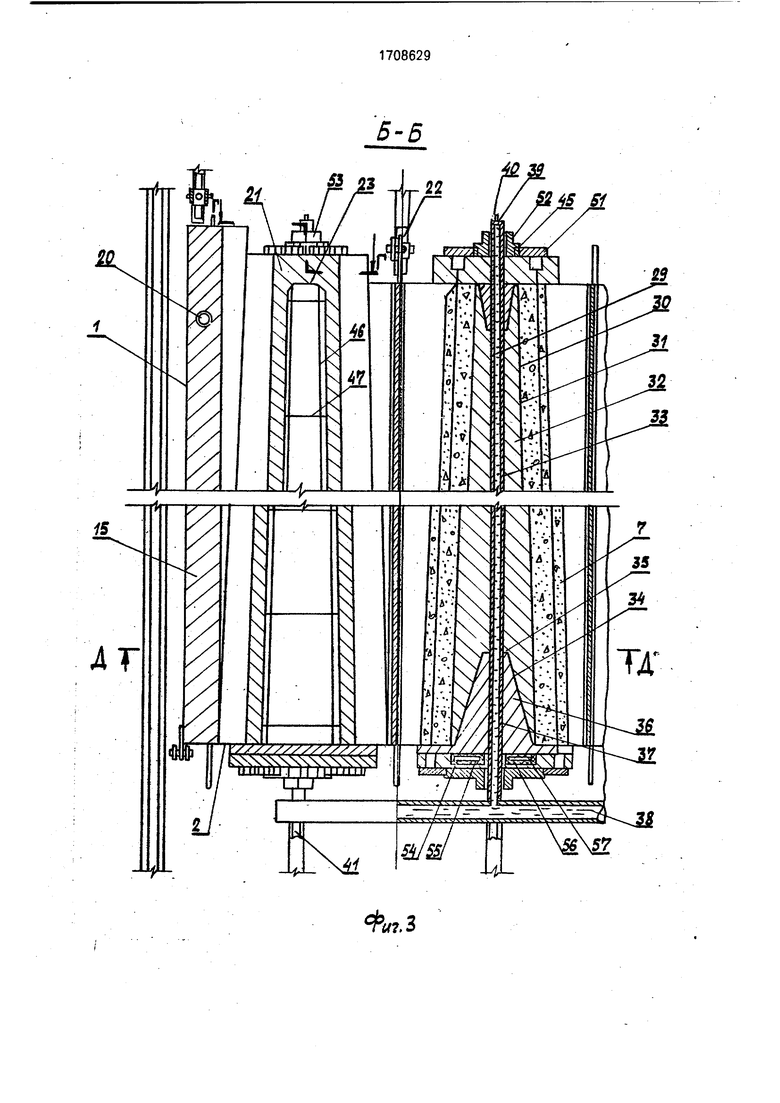

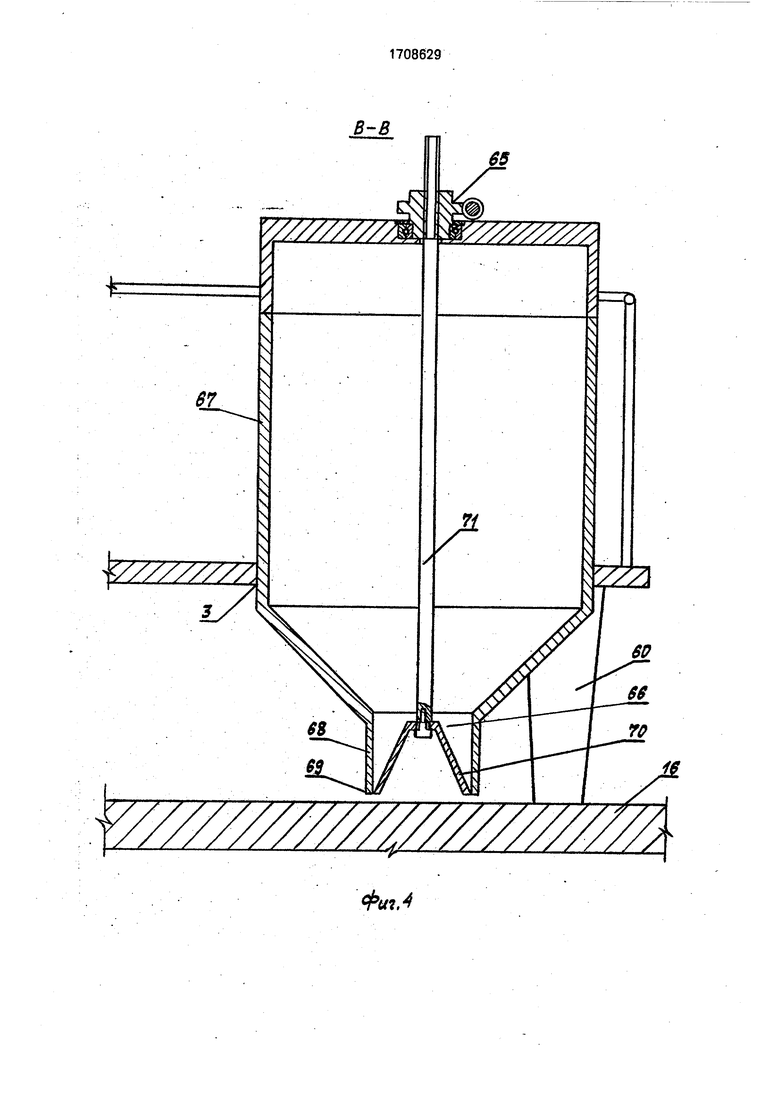

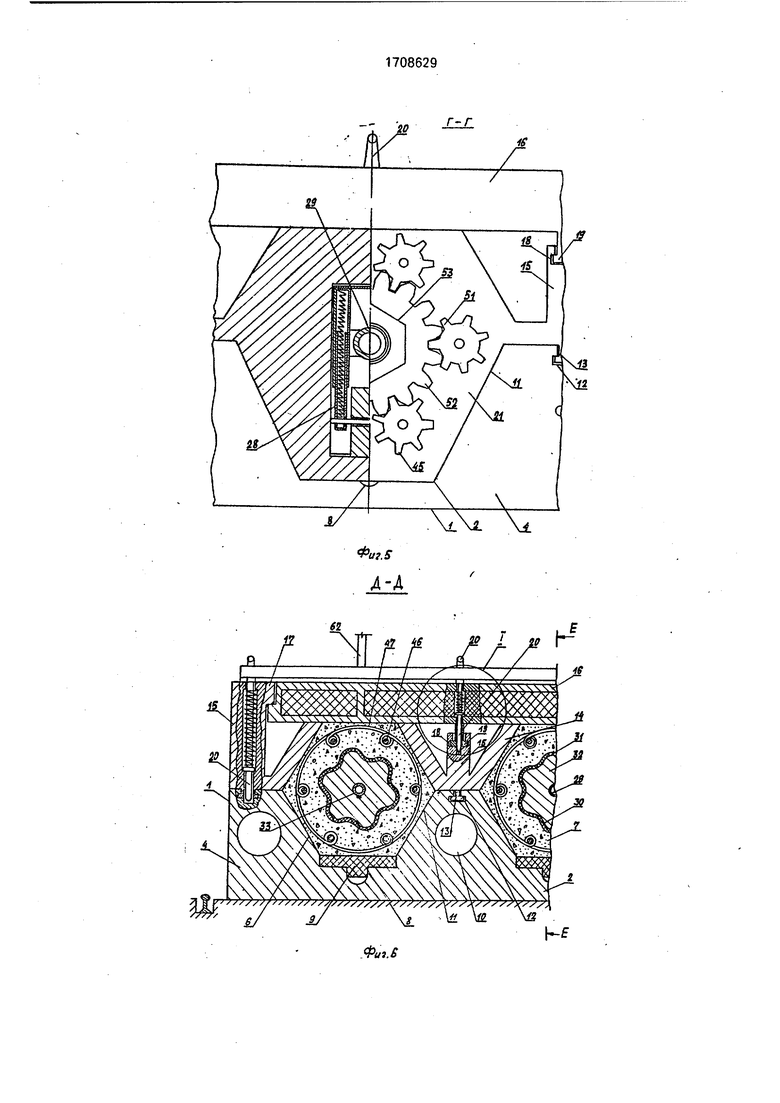

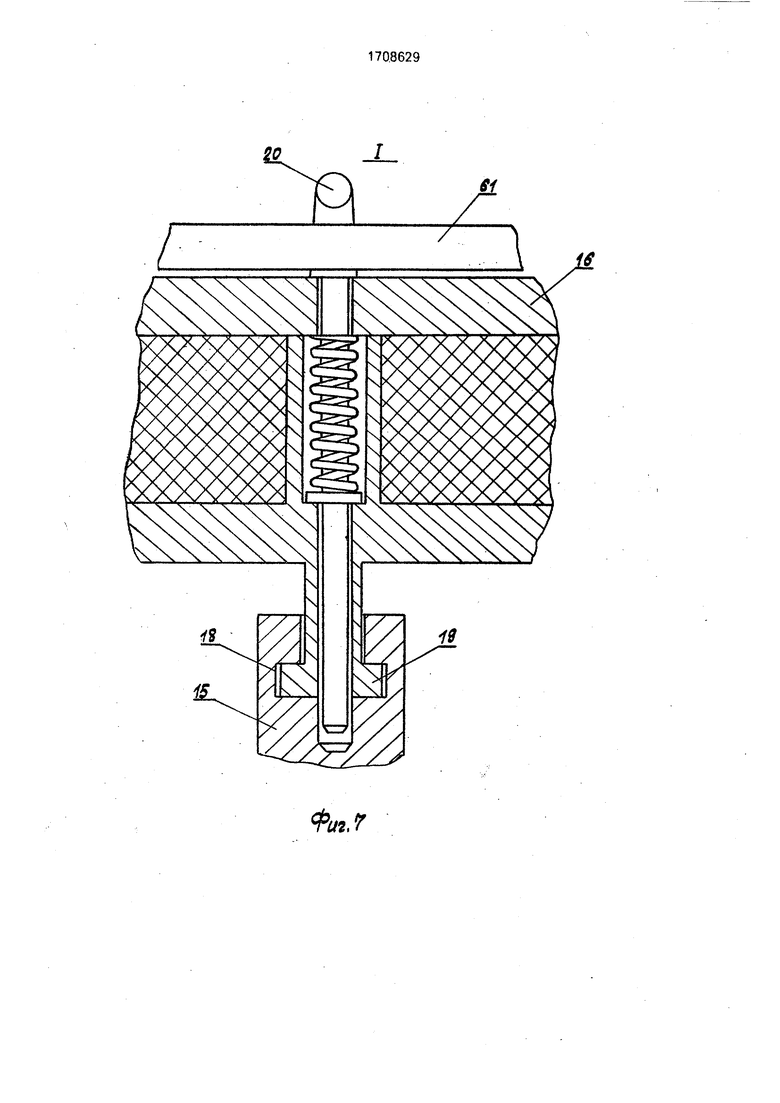

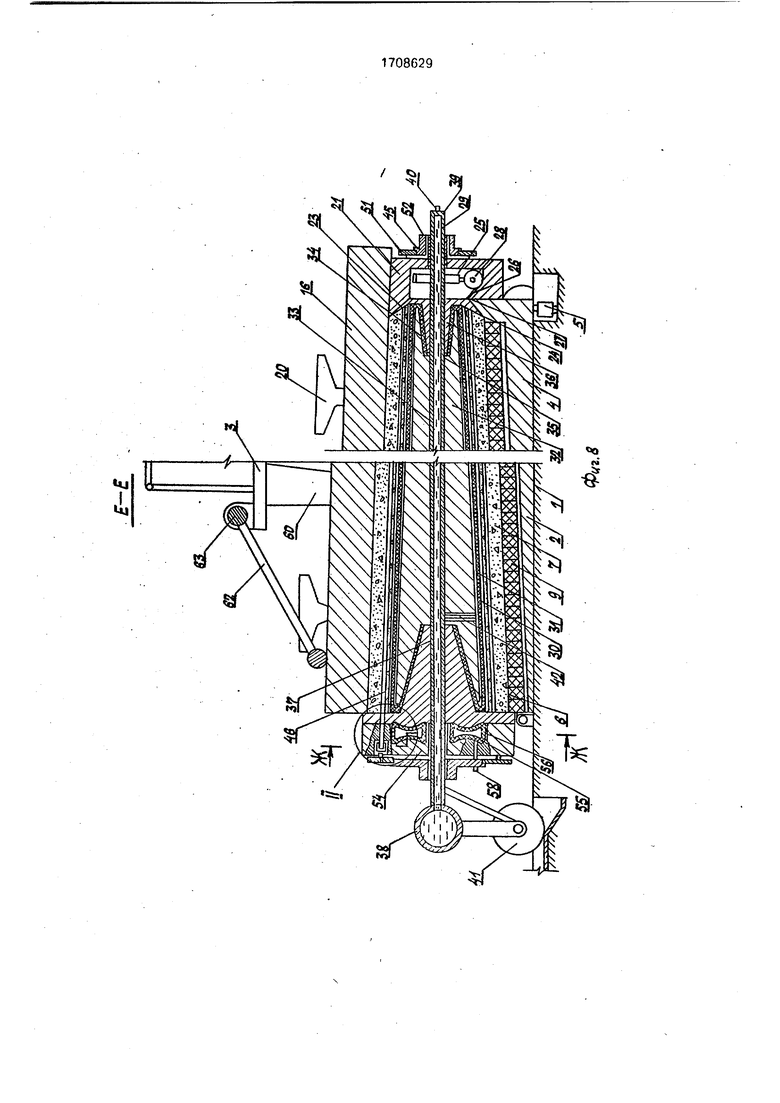

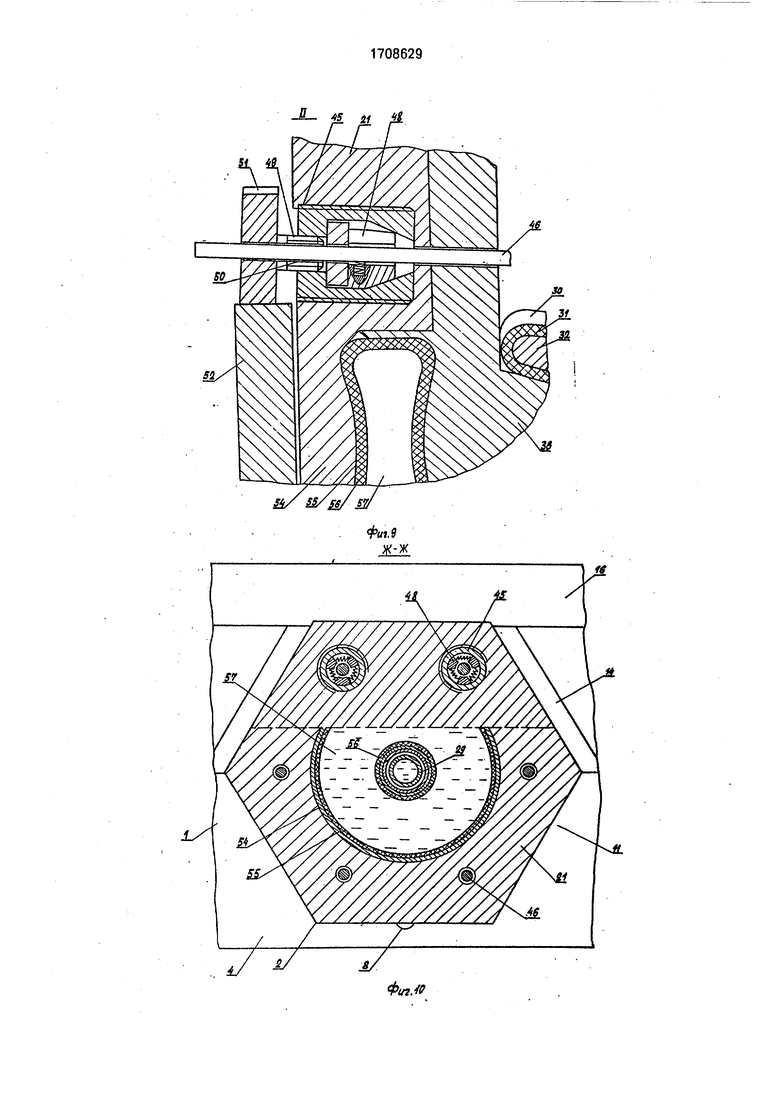

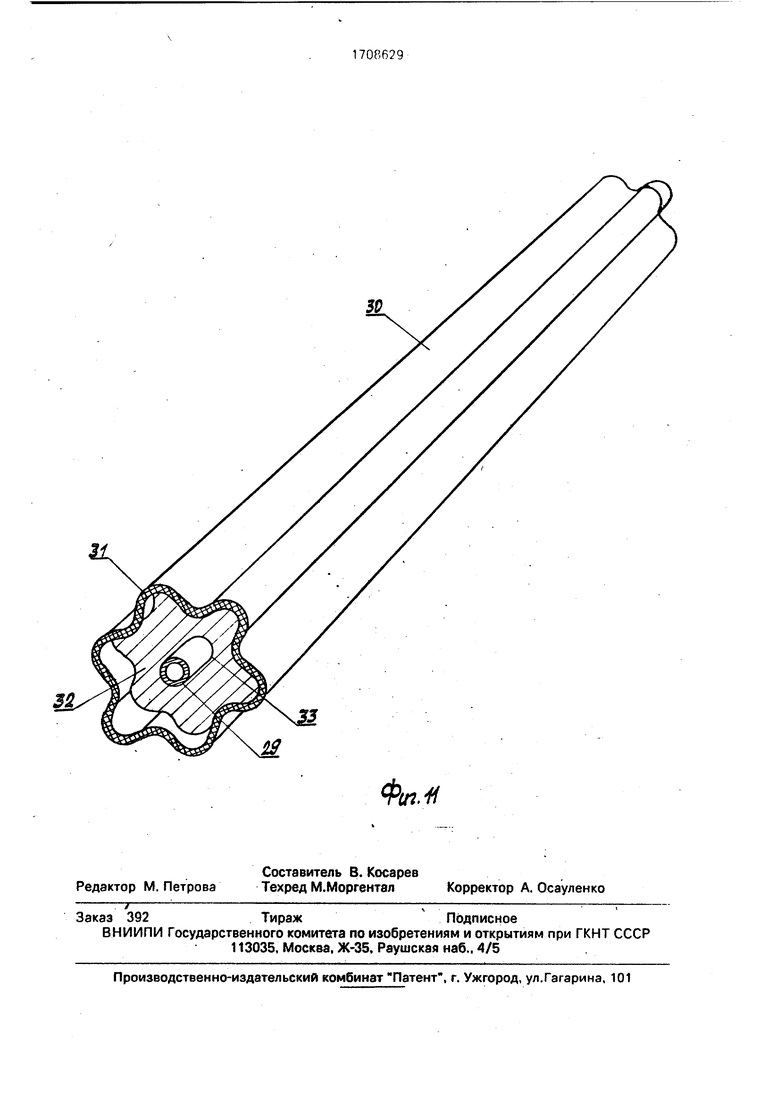

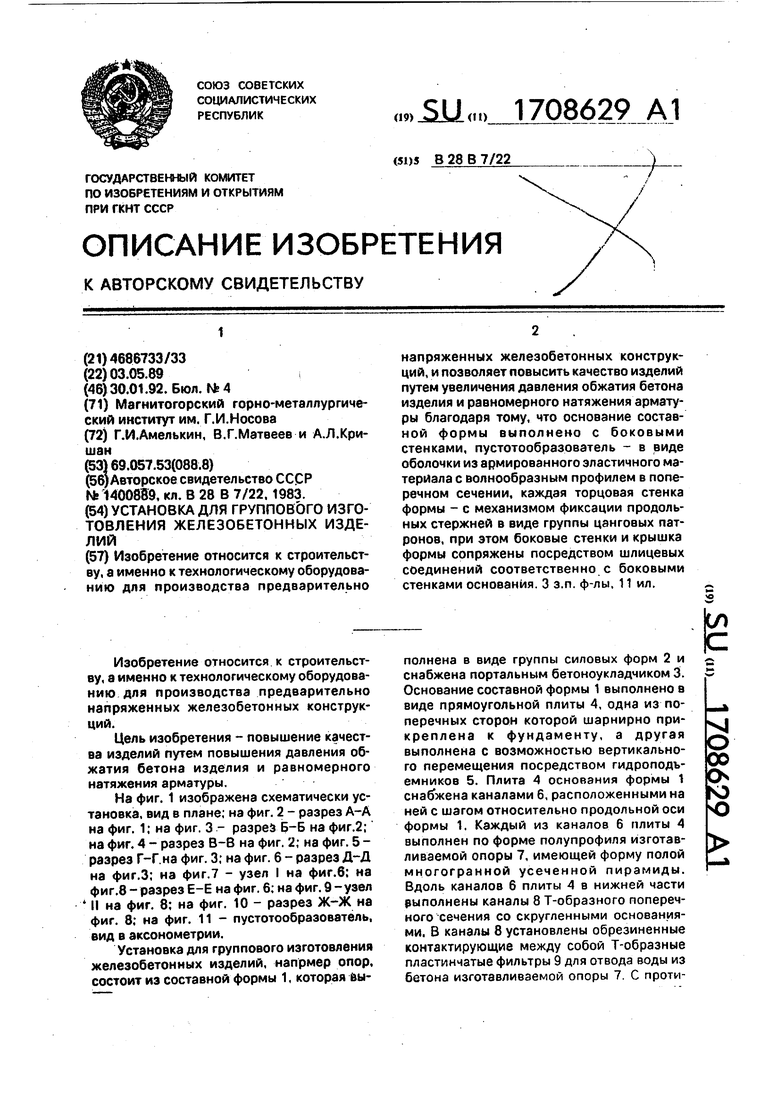

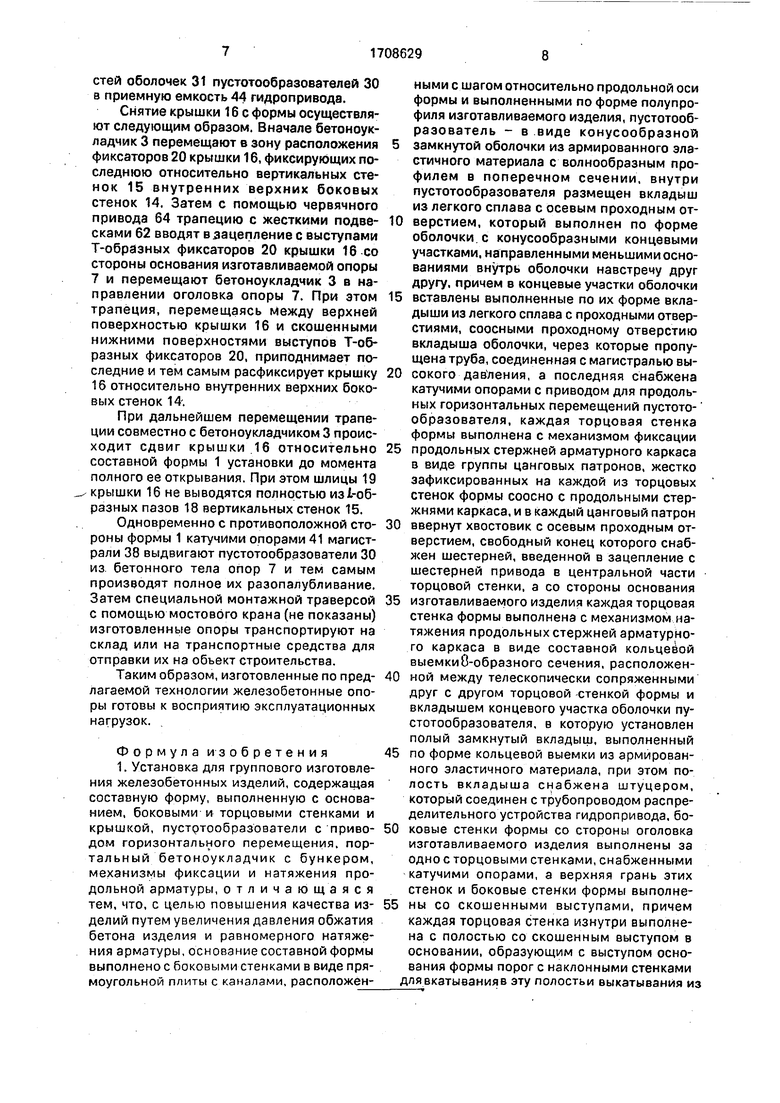

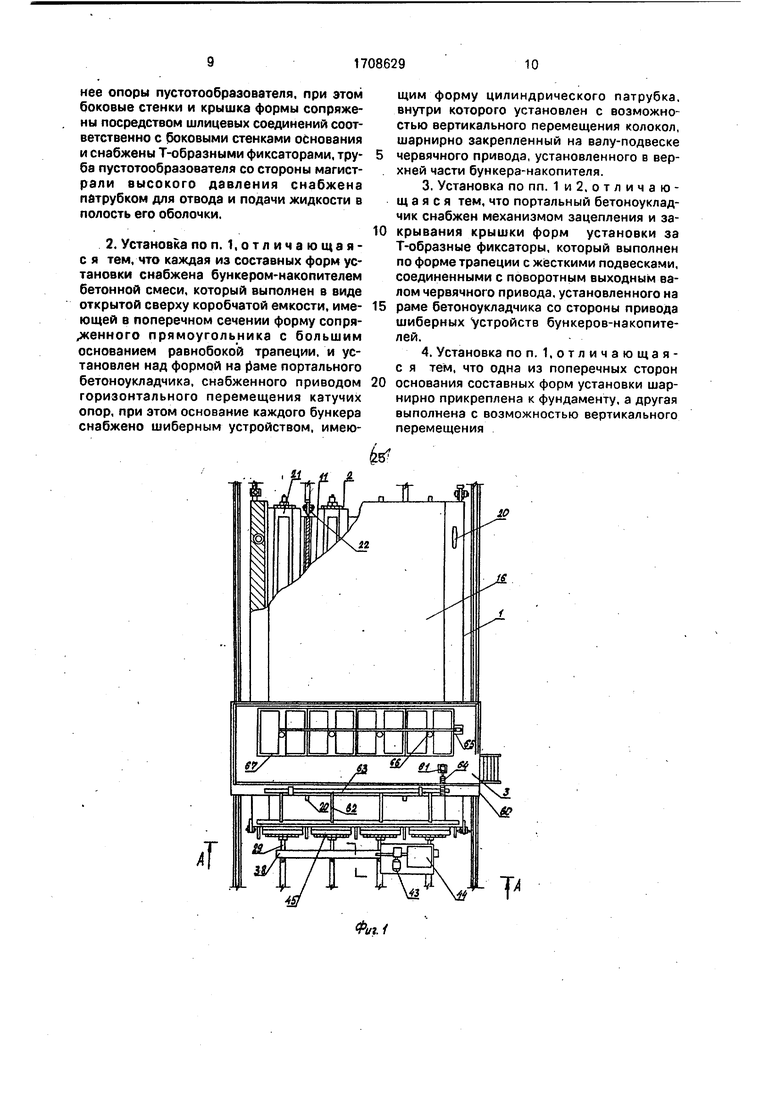

На фиг. 1 изображена схематически установка, вид в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг.2; на фиг. 4 - разрез В-В на фиг. 2,- на фиг. 5 разрез Г-Г.на фиг. 3; на фиг. 6 - разрез Д-Д на фиг.З; на фиг.7 - узел I на фиг.6; на фиг.8 - разрез Е-Е на фиг. 6; на фиг. 9 -узел II на фиг. 8; на фиг. 10 - разрез Ж-Ж на фиг. 8; на фиг. 11 - пустотообразователь, вид в аксонометрии.

Установка для группового изготовления железобетонных изделий, напрмер опор, состоит из составной формы 1, которая быполнена в виде группы силовых форм 2 и снабжена портальным бетоноукладчиком 3. Основание составной формы 1 выполнено в виде прямоугольной плиты 4, одна из поперечных сторон которой шарнирно прикреплена к фундаменту, а другая выполнена с возможностью вертикального перемещения посредством гидроподъемников 5. Плита 4 основания формы 1 снабжена каналами 6, расположенными на ней с шагом относительно продольной оси формы 1. Каждый из каналов 6 плиты 4 выполнен по форме полупрофиля изготавливаемой опоры 7, имеющей форму полой многогранной усеченной пирамиды. Вдоль каналов 6 плиты 4 в нижней части выполнены каналы 8 Т-образного поперечного сечения со скругленными основаниями, В каналы 8 установлены обрезиненные контактирующие между собой Т-образные пластинчатые фильтры 9 для отвода воды из бетона изготавливаемой опоры 7. С противоположных сторон каналов 6 в плите 4 формы 1 выполнены продольные цилиндрические каналы 10, соединенные с магистралями подачи и отвода теплоносителя (не показаны). Верхняя часть боковых стенок

11каналов б плиты 4 основания формы 1 снабжена1-образными пазами 12. расположенными в створе с цилиндрическими каналами 10. В пазы 12 заведены выполненные по их форме шлицы 13 верхних боковых стенок 14, а последние в створе осей пазов

12основания формы 1 .снабжены вертикальными стенками 15. Причем последние снаружи формы 1 выполнены на высоту боковых стенок 14 и крышки 16 и соединены с ней шарнирно посредством Г-образных ус тупов 17. При этом верхние части стенок 15, расположенные между стенками 14, выполнены с 1-образными пазами 18, сопряженными ci-образными шлицами 19 крышки 16 формы 1. Шлицы 19 крышки 16 выполнены с переменной высотой, соответствукэщей уклону боковой грани изготавливаемой опоры 7. Крышка 16 формы 1 выполнена единой и снабжена подвижными в вертикальном направлении фиксаторами 20. Одними фиксаторами 20 крышка 16 зафиксирована относительно верхних боковых стенок 14 формы 1, а другими - наружные вертикальные стенки 15 верхних боковых стенок 14 относительно основания формы 1. Верхние боковые стенки 14 формы 1 со стороны оголовка изготавливаемой опоры 7 вьтолнены заодно с торцовыми стенками

21,которые снабжены катучими опорами

22,расположенными между ними в створе с вертикальными стенками 15 верхних боковых стенок 14 формы 1.

Каждая торцовая стенка 21 силовой формы 2 выполнена многогранной по форме сечения изготавливаемой опоры 7, причем верхняя грань стенки 21 со стороны оголовка опоры снабжена скошенным выступом 23 заподлицо с поверхностью грани изготавливаемой опоры 7. Стенки 11 и 14 формы 1 со стороны оголовка изготавливаемой опоры 7 снабжены скошенными выступами 24, выполненными по форме выступа

23,Торцовая стенка 21 изнутри силовой формы 2 снабжена полостью 25, в которой со стороны нижней грани выполнен скошенный выступ 26, контактирующий по высоте с выступом 24 нижней стенки 11 основания силовой формы 2. Выступами 24 и 26 образован порог с наклонными стенками 27 для вкатывания подпружиненной опоры 28 трубы 29 пустотообразователя 30 в полость 25 стенки 21 и выкатывания опоры 28 из нее.

Пустотообразователь 30 силовой формы 2 выполнен в виде конусообразной замкнутой оболочки 31 из армированного эластичного материала, имеющей в поперечном сечении волнообразный профиль. В оболочке 31 размещен вкладыш 32 из легкого сплава с осевым проходным отверстием 33, выполненный по форме оболочки 31. Концевые участки 34 оболочки 31 пустотооб0 разователя 30 выполнены конусообразными и направлены меньшими основаниями 35 внутрь оболочки 31 навстречу друг другу. В концевые участки 34 оболочки 31 вставлены выполненные по их форме вкладыши 36 из легкого сплава с проходными отверстиями 37, соосными проходному отверстию 33 вкладыша 32 оболочки 31. Через отверстия 37 и 33 пропущена труба 29, один конец которой соединен с магист0 ральюЗЗ высокого давления, а другой конец трубы 29 снабжен подпружиненной катучей опорой 28 и заглушкой 39 на торце трубы 29 с клапаном 40 для стравливания воздуха из магистрали 38 высокого давления. Последняя снабжена дополнительными катучими опорами 41. с приводом (не показан) для продольных перемещений пустотообразователя 30. Труба 29 внутри оболочки 31 пустотообразователя 30 со стороны магистрали

0 38 снабжена патрубком 42 для отвода жидкости из полости оболочки 31 пустотообразователя 30 насосом 43 в приемную емкость 44 гидропривода.

Каждая торцовая стенка 21 формы 2

5 снабжена механизмом 45 фиксации продольных стержней 46 арматурного каркаса 47 опоры 7. Механизм 45 фиксации выполнен в виде группы цанговых патронов 48, жестко зафиксированных на каждой из торцовых стенок 21 формы 2 соосно со стержнями 46 каркаса 47. В каждый патрон 48 ввернут хвостовик 49 с осевым проходным отверстием 50. Хвостовик 49 на свободном конце снабжен шестерней 51, которая введена в зацепление с шестерней привода 52 в центральной части торцовой стенки 21. Втулка 53 шестерни привода 52 снаружи стенки 21 выполнена по форме шестигранника. Каждая стенка 21 формы 1 со стороны

6 основания изготавливаемой опоры 7 снабжена механизмом 54 натяжения продольной арматуры 46 каркаса 47.

Механизм 54 натяжения выполнен в виде составной кольцевой выемки 55&-образ5 ного сечения, расположенной между торцовой стенкой 21 и вкладышем 36 оболочки 31 пустотообразователя 30. В выемку 55 установлен полый замкнутый вкладыш 56, выполненный по форме выемки 55 из армированного эластичного материала. Полость 57 вкладыша 56 снабжена штуцером 58. соединенным с трубопроводом распределительного устройства (не показан) гидропривода 44. При этом составная форма 1 установки снабжена портальным бетоноукладчиком 3 с приводом продольных горизонтальных перемещений катучих опор 59 его рамы 60. На последней установлен механизм 61 для зацепления крышки 16 за Т-образнь1е фиксаторы 20, выполненный по форме трапеции с жесткими подвесками 62, которые соединены с поворотным валом 63 червячного привода 64, установленного со стороны червячного привода 65 шиберных устройств 66 бункеров 67 на раме 60 бетоноукладчика 3. Устройство 66 выполнено в виде цилиндрического патрубка 68, расположенного в основании 69 бункера 67, внутри которого установлен с возможностью вертикального перемещения колокол 70, шарнирно закрепленный на валу-подвеске 71.

Установка для группового изготовления железобетонных опор работает следующим

образом.

Вначале механизмом 61 зацепления портального бетоноукладчика 3 установки за Т-образные фиксаторы 20 производят расфиксирование крышки 16 относительно верхних боковых стенок 14 формы 1 с помощью трапеции с жесткими подвесками 62. Портальным бетоноукладчиком 3 крышку 6 сдвигают в направлении торцовых стенок 21 с катучими опорами 22 до полного открывания силовых форм 2. Одновременно с зтим из силовых форм 2 выдвигают пустотообразователи 30 совместно с торцовыми стенками 21 катучими опорами 41 магистрали 38 высокого давления, которые снабжены приводом (не показан) продольных горизонтальных перемещений. В открытые силовые формы 2 с помощью траверсы (не показана) мостового крана заводят арматурные каркасы 47. Концевые участки продольных стержней 46 каркасов 47 заводят в цанговые патроны 48 механизма 45 фиксации на торцовых стенках 21 с катучими опорами 22. После этого в силовые формы 2 вдвигают пустотообразователи 30 приводом катучих опор 41 магистрали 38 высокого давления. В цанговые патроны 48 механизма 45 фиксации торцовой стенки 21 со стороны магистрали 38 заводят стержни 46 каркасов 47. Затем в цанговых патронах 48 торцовых стенок 21 каждой силовой формы 2 поворотом втулок 53 шестерней привода 52 механизма 45 за шестигранники фиксируют продольные стержни 46 каркасов 47 с помощью гайковертов (не показаны). Продольные

стержни 46 каркасов 47 напрягают до расчетных величин с помощью механизмов 54 натяжения. Для зтого из гидропривода 44 через штуцер 58 в полость 57 вкладыша 56

подается под давлением рабочая жидкость. Эластичный вкладыш 56 увеличивается в объеме и отодвигает торцовую стенку 21 от вкладыша 36. Продольные стержни 46 арматурного каркаса 47, зафиксированные на торцовой стенке 21с помощью механизма 45, растягиваются при этом на величину, зависящую от давления рабочей жидкости в полости 57 вкладыша 56, и таким образом- осуществляется предварительное

5 напряжение продольных стержней 46 арматурного каркаса 47. В подготовленные формы 2 с помощью шиберных устройств 66 бункеров 67 портального бетоноукладчика 3 укладывают бетонную смесь с послойным

0 уплотнением заподлицо с верхней поверхностью боковых стенок 14 и торцовых стенок 21. После укладки бетона в силовые формы 2 установки их закрывают крышкой 16, которую надвигают на формы 2 за Т-образные фиксаторы 20 с помощью трапеции с жесткими подвесками 62 механизма 61 зацепления портального бетоноукладчика 3. Крышку 16 фиксируют на вертикальных стенках 15 между стенками 14 фиксаторами

0 20. Затем в цилиндрические каналы 10 плиты 4 основания формы 1 подают из магистрали (не показана) теплоноситель для обогрева бетона опор 7 в формах 2. В полостях оболочек 31 пустотообразователей 30

5 одновременно с началом схватывания цементного теста в бетоне силовых форм 2 с помощью насоса 43 гидропривода магистрали 38 высокого давления создают расчетное давление. При этом стенками оболочек

0 31 пустотообразователей 30 производят обжатие бетонной смеси в силовых формах 2 с одновременным отжатием воды из бетона через пластинчатые фильтры 9 в каналы 8 плиты 4 основания формы 1.

5 После набора бетоном изготавливаемой опоры 7 требуемой прочности подачу теплоносителя в цилиндрические каналы 10 плиты 4 основания формы 1 прекращают. Усилия предварительного напряжения продольных стержней 46 каркасов 47 опор 7 путем снятия избыточного давления в полостих 57 вкладышей 56 с механизмов 54 натяжения передают на бетон опор 7. Одновременно в полостях оболочек 31 пусто5 тообразователей 30 снимают избыточное давление. Затем насосом 43 гидропривода через патрубок 42 в магистраль ЗВ высокого давления с помощью распределительного устройства (не показано) гидропривода отводят жидкость из полостей оболочек 31 пустотообразователей 30 в приемную емкость 44 гидропривода.

Снятие крышки 1 б с формы осуществляют следующим образом. Вначале бетоноукладчик 3 перемещают в зону расположения фиксаторов 20 крышки 16, фиксирующих последнюю относительно вертикальных стенок 15 внутренних верхних боковых стенок 14. Затем с помощью червячного привода 64 трапецию с жесткими подвесками 62 вводят в зацепление с выступами Т-образных фиксаторов 20 крышки 16 со стороны основания изготавливаемой опоры 7 и перемещают бетоноукладчик 3 в направлении оголовка опоры 7. При зтом трапеция, перемещаясь между верхней поверхностью крышки 16 и скошенными нижними поверхностями выступов Т-образных фиксаторов 20, приподнимает последние и тем самым расфиксирует крышку 16 относительно внутренних верхних боковых стенок 14.

При дальнейшем перемещении трапеции совместно с бетоноукладчиком 3 происходит сдвиг крышки 16 относительно составной формы 1 установки до момента полного ее открывания. При этом шлицы 19 крышки 16 не выводятся полностью из1-образных пазов 18 вертикальных стенок 15.

Одновременно с противоположной стороны формы 1 катучими опорами 41 магистрали 38 выдвигают пустотообразователи 30 из бетонного тела опор 7 и тем самым производят полное их разопалубливание. Затем специальной монтажной траверсой с помощью мостового крана (не показаны) изготовленные опоры транспортируют на склад или на транспортные средства для отправки их на объект строительства.

Таким образом, изготовленные по предлагаемой технологии железобетонные опоры готовы к восприятию эксплуатационных нагрузок.

Формула изобретения 1. Установка для группового изготовления железобетонных изделий, содержащая составную форму, выполненную с основанием, боковыми и торцовыми стенками и крышкой, пустртообразователи с приводом горизонтального перемещения, портальный бетоноукладчик с бункером, механизмы фиксации и натяжения продольной арматуры, отличающаяся тем, что, с целью повышения качества изделий путем увеличения давления обжатия бетона изделия и равномерного натяжения арматуры, основание составной формы выполнено с боковыми стенками в виде прямоугольной плиты с каналами, расположен

ными с шагом относительно продольной оси формы и выполненными по форме полупрофиля изготавливаемого изделия, пустотообразователь - в виде конусообразной

замкнутой оболочки из армированного эластичного материала с волнообразным профилем в поперечном сечении, внутри пустотообразователя размещен вкладыш из легкого сплава с осевым проходным отверстием, который выполнен по форме оболочки, с конусообразными концевыми участками, направленными меньшими основаниями внутрь оболочки навстречу друг другу, причем в концевые участки оболочки

5 вставлены выполненные по их форме вкладыши из легкого сплава с проходными отверстиями, соосными проходному отверстию вкладыша оболочки, через которые пропущена труба, соединенная с магистралью высокого дав ления, а последняя снабжена катучими опорами с приводом для продольных горизонтальных перемещений пустотообразователя, каждая торцовая стенка формы выполнена с механизмом фиксации

5 продольных стержней арматурного каркаса в виде группы цанговых патронов, жестко зафиксированных на каждой из торцовых стенок формы соосно с продольными стержнями каркаса, и в каждый цанговый патрон

0 ввернут хвостовик с осевым проходным отверстием, свободный конец которого снабжен шестерней, введенной в зацепление с шестерней привода в центральной части торцовой стенки, а со стороны основания

5 изготавливаемого изделия каждая торцовая стенка формы выполнена с механизмом натяжения продольных стержней арматурного каркаса в виде составной кольцебой выемкиО-образногс сечения, расположенной между телескопически сопряженными друг с другом торцовой -стенкой формы и вкладышем концевого участка оболочки пустотообразователя. в которую установлен полый замкнутый вкладыш, выполненный

5 по форме кольцевой выемки из армированного эластичного материала, при зтом полость вкладыша снабжена штуцером, который соединен с трубопроводом распределительного устройства гидропривода, боковые стенки формы со стороны оголовка изготавливаемого изделия выполнены за одно с торцовыми стенками, снабженными катучими опорами, а верхняя грань этих стенок и боковые стенки формы выполнены со скошенными выступами, причем каждая торцовая стенка изнутри выполнена с полостью со скошенным выступом в основании, образующим с выступом основания формы порог с наклонными стенками для вкатывания в зту полостьи выкатывания из

нее опоры пустотообраэователя, при этом боковые стенки и крышка формы сопряжены посредством шлицевых соединений соответственно с боковыми стенками основания и снабжены Т-образными фиксаторами, труба пустотообразователя со стороны магистрали высокого давления снабжена патрубком для отвода и подачи жидкости в полость его оболочки.

2. Установка по п. 1,отличающаяс я тем, что каждая из составных форм установки снабжена бункером-накопителем бетонной смеси, который выполнен в виде открытой сверху коробчатой емкости, имеющей в поперечном сечении форму сопряркенного прямоугольника с большим основанием равнобокой трапеции, и установлен над формой на 0аме портального бетоноукладчика, снабженного приводом горизонтального перемещения катучих опор, при этом основание каждого бункера снабжено шиберным устройством, имеющим форму цилиндрического патрубка, внутри которого установлен с возможностью вертикального перемещения колокол, шарнирно закрепленный на валу-подвеске червячного привода, установленного в верхней части бункера-накопителя.

3.Установка по пп. 1 и 2, отличающая с я тем, что портальный бетоноукладчик снабжен механизмом зацепления и закрывания крышки форм установки за Т-образные фиксаторы, который выполнен по форме трапеции с жесткими подвесками, соединенными с поворотным выходным валом червячного привода, установленного на

5 раме бетоноукладчика со стороны привода шиберных устройств бункеров-накопителей.

4.Установка по п. 1,отличающаяс я тем, что одна из поперечных сторон основания составных форм установки шарнирно прикреплена к фундаменту, а другая выполнена с возможностью вертикального перемещения

10

Т

«: «li sT

еа

€

5-5

Фа.3

///////////т.

в-в

.

Изобретение относится к строительству, а именно к технологическому оборудованию для производства предварительнонапряженных железобетонных конструкций, и позволяет повысить качество изделий путем увеличения давления обжатия бетона изделия и равномерного натяжения арматуры благодаря тому, что основание составной формы выполнено с боковыми стенками, пустотообразователь - в виде оболочки из армированного зластичного материала с волнообразным профилем в поперечном сечении, каждая торцовая стенка формы - с механизмом фиксации продольных стержней в виде группы цанговых патронов, при зтом боковые стенки и крышка формы сопряжены посредством шлицевых соединений соответственно с боковыми стенками основания. 3 з.п. ф-лы. 11 ил.

У///7//77.

Фич. / /77

. Г ЖГГ ///

// / /

xxV/V/V

1/

«

AATV

Фиг.5

Д-А

к

V Xx/x-/XY ХЙГхХ/ хХУ///

1 -k W s

h-f

61

u.r

Jh/SS/ss/ S3/

IX

| Уравновешивающее устройство механического пресса | 1986 |

|

SU1400899A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-01-30—Публикация

1989-05-03—Подача