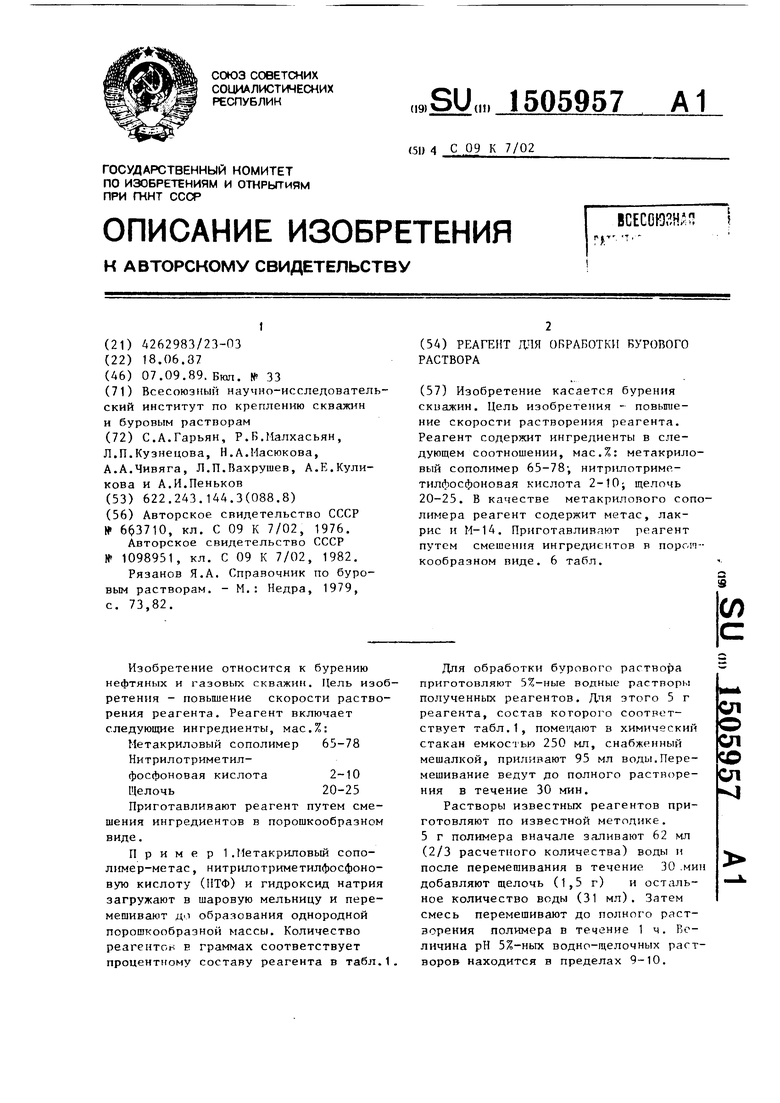

Изобретение относится к бурению нефтяных и газовых скважин. Цель изобретения - повышение скорости растворения реагента. Реагент включает следующие ингредиенты, мас.%:

Метакриловый сополимер 65-78

Нитрилотриметилфосфоновая кислота 2-10

Щелочь20-25

Приготавливают реагент путем смешения ингредиентов в порошкообразном виде.

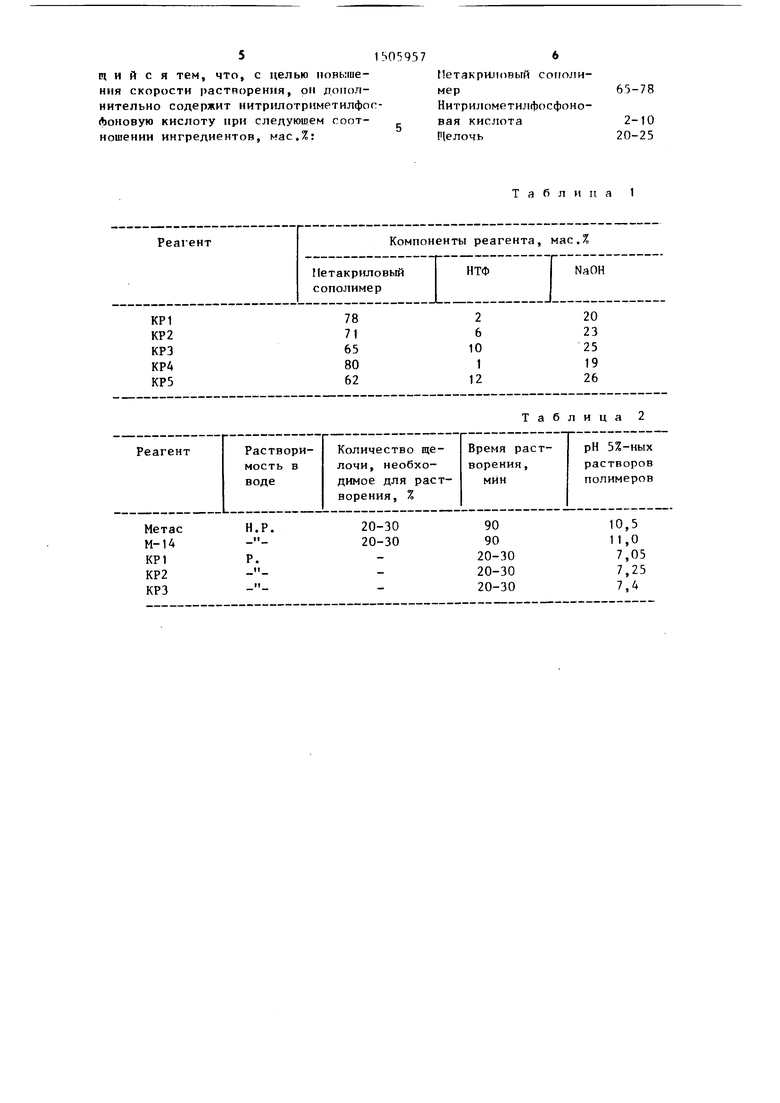

Пример 1.Нетакриловый сопо- лимер-метас, нитрилотриметилфосфоно- вую кислоту (НТФ) и гидроксид натрия загружают в шаровую мельницу и перемешивают до образования однородной порошкообразной массы. Количество реагентон в граммах соответствует процентному составу реагента в табл.1.

Для обработки бурового раствора приготовляют 5%-ные водные растворы полученных реагентов. Ятя этого 5 г реагента, состав которого соответствует табл.1, помегдают в химический стакан емкостью 250 мл, снабженный мешалкой, приливают 95 мл воды.Перемешивание ведут до полного растворения в течение 30 мин.

Растворы известных реагентов приготовляют по известной методике. 5 г полимера вначале заливают 62 мл (2/3 расчетного количества) воды и после перемешивания в течение 30 .мин добавляют щелочь (1,5 г) и остальное количество воды (31 мл). Затем смесь перемешивают до полного растворения полимера в течение 1 ч. Величина рН 5%-ных водно-щелочных растворов находится в пределах 9-10.

сл

о сл

;о

СП 1

Пример 2. Для испытания реагентов используют пресный и минерализованный (NaCl в количестве 10%) буровые растворы. Для приготовления растворов используют бентонит, предварительно гидратированный и диспергированный, акриловые полимеры (М-1А, метас, лакрис) и реагенты, приготовленные в соответствии с примером 1.

Пресный буровой раствор приготовляют следующим образом.

350 г бентонитовой пасты 20%-ной концентрации и 625 мл воды перемешивают на механической мешалке в течение 30 мин, затем добавляют 100 г 5%-ного раствора полимера, приготовленного в соответствии с примером 1.

Перемешивание проводят до полного растворения реагентов в течение 3 ч.

Данные растворимости реагентов приведены в табл.2.

Для приготовления минерализованного бурового раствора 350 г бентонитовой пасты 20%-ной концентрации и 525 мл воды перемешивают на механической мешалке в течение 30 мин, затем добавляют 100 г 5%-ного раствора полимера, приготовленного в соответствии с примером 1, и 100 г NaCl. Перемешивание проводят до полного растворения реагентов в течение 3 ч.

Параметры этих растворов опредеи посливают полученную суспензию в сито (0,55-0,65) и промывают водой для удаления мельчайших глинистых частиц. Остаток высушивают и взвешивают. Показатель диспергирующей способности (D) вычисляют по формуле:

D

ш «

шг

10

m

где m

100 %,

- масса глинистого образца до обкатывания, г;

15

20

25

30

m - масса глинистого образца, ос тавшегося на сите после обкатывания в буровом растворе,- г.

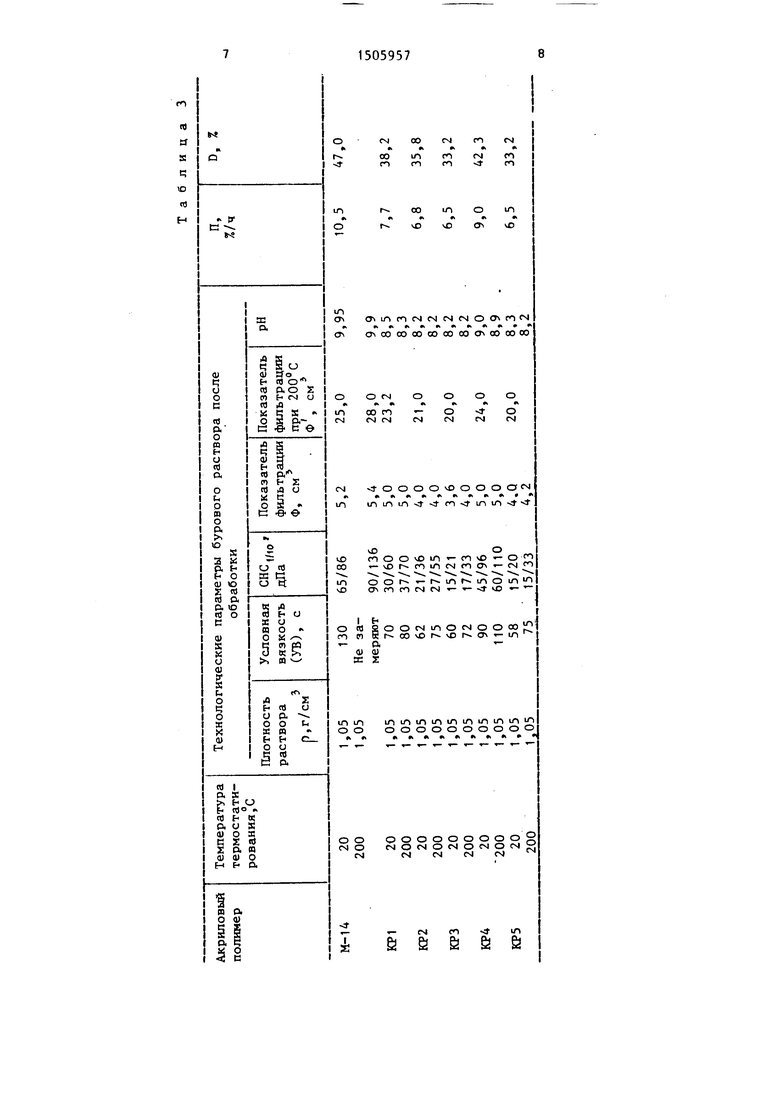

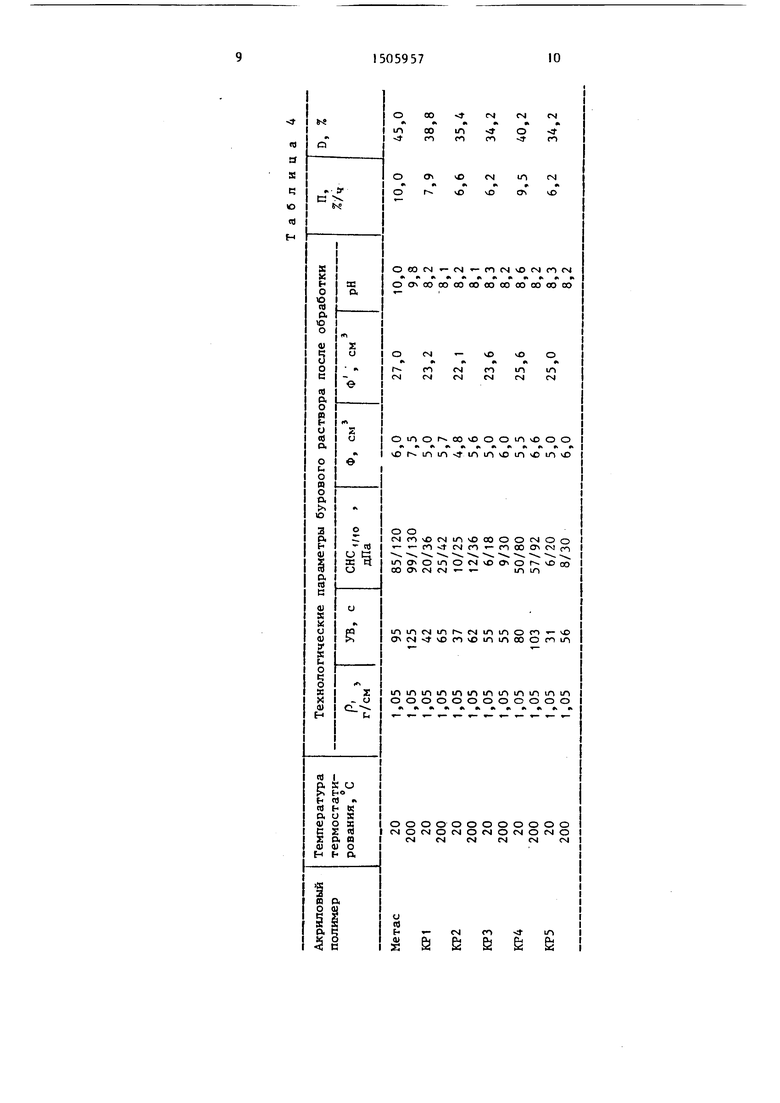

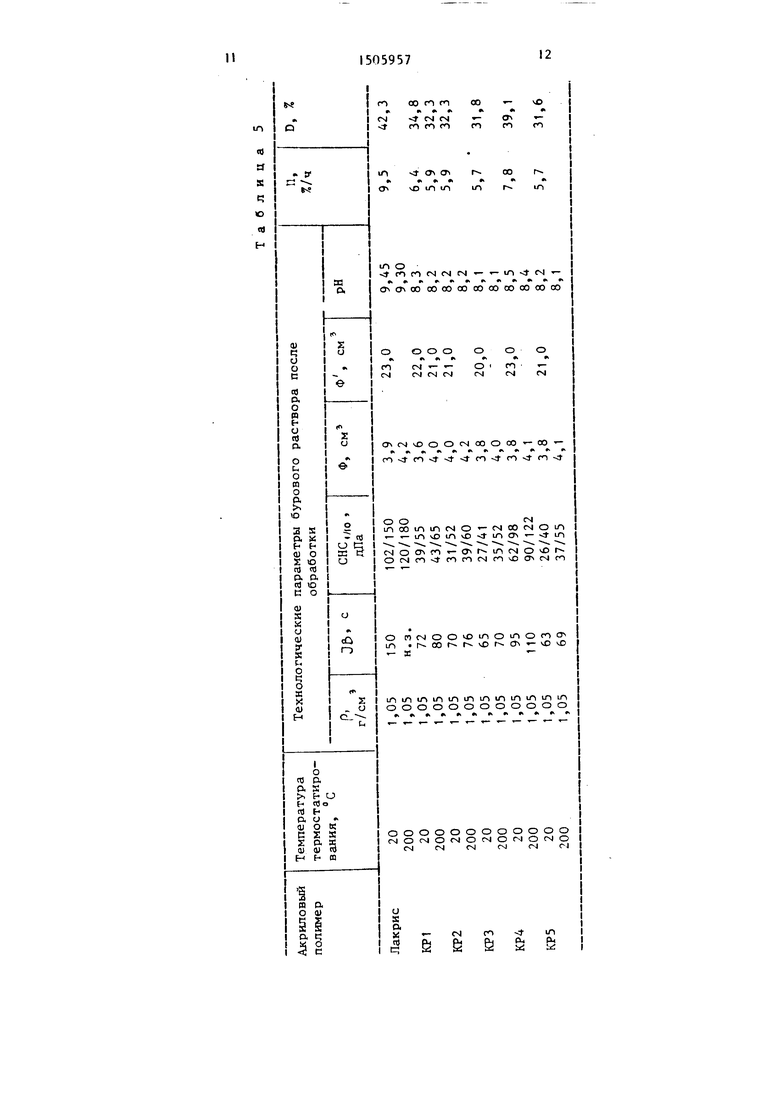

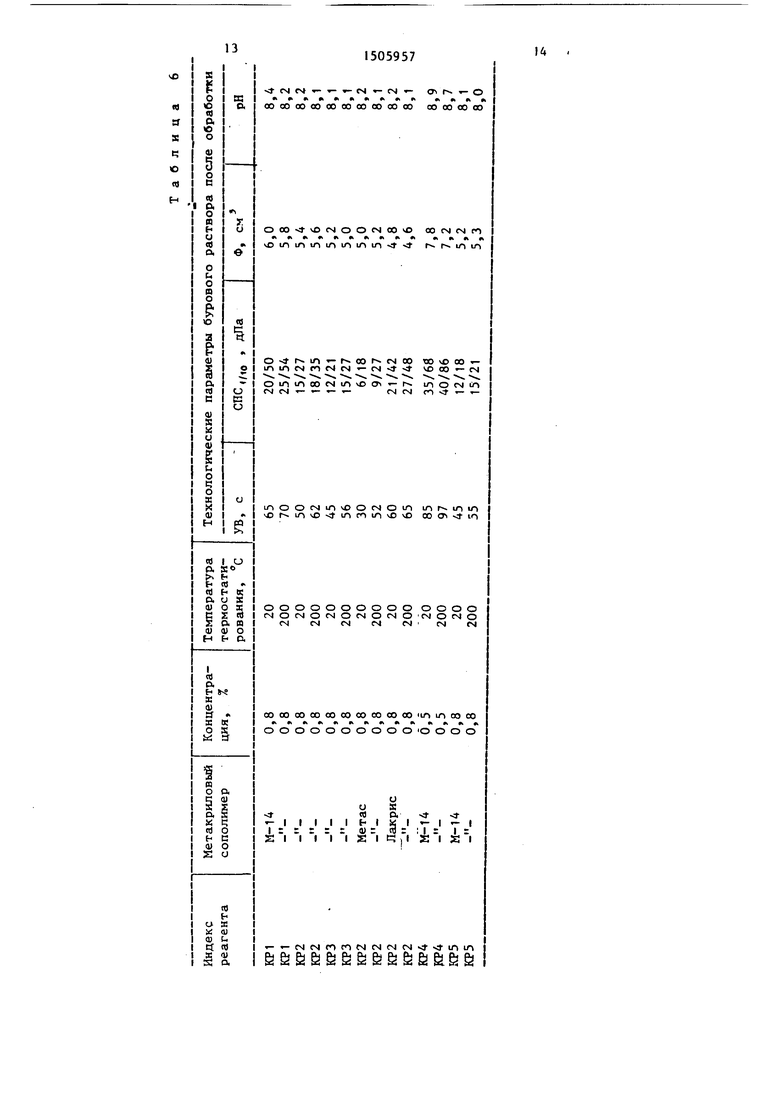

Влияние реагента на основе метак- рилового сополимера М-14 на буровой раствор показано в табл.3, сополимера метас на пресный буровой раствор - в табл.А, сополимера лакрис на пресный буровой раствор - в табл.5, сополимеров метас, лакрис и М-14 на минерализованный буровой раствор - в табл.6.

Как следует из анализа табл.2-6, данный реагент растворяется в 3-4,5 раза быстрее, чем известные. Кроме того, буровые растворы, обработанные КР1, КР2, КРЗ, имеют наилучшие показа тели диспергирующей и увлажняющей спо собности.

Наряду с этим растворы имеют наилучшие значения вязкости, статическоляют при комнатной температуре

ле термостатирования при 200°С в те- 35 го напряжения сдвига (СНС) и фильтра6

чение b ч.

Качество получаемых реагентов, кроме растворимости, оценивают по показателям ингибирующей (П) и диспергирующей (Д) способности раствора, а также по общетехнологическим параметрам обработанного раствора.

Для определения технологических параметров буровых растворов используют стандартные приборы (РД 39-2- -645-81). Ингибирующую (увлажняющую) способность бурового раствора определяют по методике, приведенной в РД 39-2-813-82.

Методика определения диспергирующей способности заключается в следующем. Образец глинистого материала размельчают и просеивают через сито

40

45

50

ции. Уменьшение содержания НТФ до 1% (КР1) не обеспечивает требуемых значений общетехнологических параметров, а увеличение НТФ до 12% (КР5) нецелесообразно, так как не происходит значительного изменения свойств бурового раствора.

Использование реагента позволяет исключить трудоемкую операцию щелочно го гидролиза при одновременном сниже нии затрат времени на приготовление реагента, упростить технологию приготовления буровых растворов (возможнос ввода реагентов в сухом виде), снизить рН бурового раствора, повысить термостабильность бурового раствора за Счет уменьшения щелочной деструкции при нагревании.

изобретения

размером -4+10 меш (5-2 мм). Вводят в буровой раствор объемом 350 мл Формула залитого в сосуд емкостью 0,5 л 50 г, полученного глинистого материала. Реагент для обработки бурового Обкатывают его во вращающемся термо- раствора, включающий метакриловый стате в течение 8 ч. После этого за- сополимер и щелочь, отличаюливают полученную суспензию в сито (0,55-0,65) и промывают водой для удаления мельчайших глинистых частиц. Остаток высушивают и взвешивают. Показатель диспергирующей способности (D) вычисляют по формуле:

D

ш «

шг

m

где m

100 %,

- масса глинистого образца до обкатывания, г;

m - масса глинистого образца, оставшегося на сите после обкатывания в буровом растворе,- г.

Влияние реагента на основе метак- рилового сополимера М-14 на буровой раствор показано в табл.3, сополимера метас на пресный буровой раствор - в табл.А, сополимера лакрис на пресный буровой раствор - в табл.5, сополимеров метас, лакрис и М-14 на минерализованный буровой раствор - в табл.6.

Как следует из анализа табл.2-6, данный реагент растворяется в 3-4,5 раза быстрее, чем известные. Кроме того, буровые растворы, обработанные КР1, КР2, КРЗ, имеют наилучшие показатели диспергирующей и увлажняющей способности.

Наряду с этим растворы имеют наилучшие значения вязкости, статического напряжения сдвига (СНС) и фильтра

ции. Уменьшение содержания НТФ до 1% (КР1) не обеспечивает требуемых значений общетехнологических параметров, а увеличение НТФ до 12% (КР5) нецелесообразно, так как не происходит значительного изменения свойств бурового раствора.

Использование реагента позволяет исключить трудоемкую операцию щелочного гидролиза при одновременном снижении затрат времени на приготовление реагента, упростить технологию приготовления буровых растворов (возможность ввода реагентов в сухом виде), снизить рН бурового раствора, повысить термостабильность бурового раствора за Счет уменьшения щелочной деструкции при нагревании.

изобретения

обработки бурового ающий метакриловый очь, отличающ и и с я тем, что, с целью повьмие- ния скорости растпорения, он дополнительно содержит нитрилотриметилфог- Аоновую кислоту при следующем соотношении ингредиентов, мас.%:

Петакряповый сополимерНитрилометилфосфоно- вая кислота Г1елочь

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для приготовления аэрированного бурового раствора | 1979 |

|

SU773062A1 |

| Реагент для приготовления безглинистого полимерного бурового раствора | 1987 |

|

SU1509392A1 |

| ТЕРМОСОЛЕСТОЙКИЙ БУРОВОЙ РАСТВОР | 1995 |

|

RU2104292C1 |

| Ингибированный буровой раствор | 1985 |

|

SU1331880A1 |

| Буровой раствор | 1990 |

|

SU1788959A3 |

| Реагент для обработки буровых растворов | 1988 |

|

SU1629307A1 |

| Буровой раствор | 1986 |

|

SU1451155A1 |

| Тампонажный раствор для цементирования высокотемпературных скважин | 1985 |

|

SU1263815A1 |

| Буровой раствор | 1975 |

|

SU612949A1 |

| Буровой раствор | 1983 |

|

SU1227643A1 |

Изобретение касается бурения скважин. Цель изобретения - повышение скорости растворения реагента. Реагент содержит ингредиенты в следующем соотношении, мас.%: метакриловый сополимер 65-78

нитрилотриметилфосфоновая кислота 2-10

щелочь 20-25. В качестве метакрилового сополимера реагент содержит метас, лакрис и М-14. Приготавливают реагент путем смешения ингредиентов в порошкообразном виде. 6 табл.

Таблица 1

Таблица 2

vC

Id

Ef S Ч

to n)

H

| Авторское свидетельство СССР № , кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Буровой раствор | 1982 |

|

SU1098951A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Рязанов Я.А | |||

| Справочник по буровым растворам | |||

| - М.: Недра, 1979, с | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

Авторы

Даты

1989-09-07—Публикация

1987-06-18—Подача