Изобретение относится к оборудованию для переработки полимеров и

может быть использовано в химической, промьпиленности.

Цель изобретения - снижение стоимости изготовления уплотняющего устрО11ства и его монтажа за счет уменьшения его габаритов.

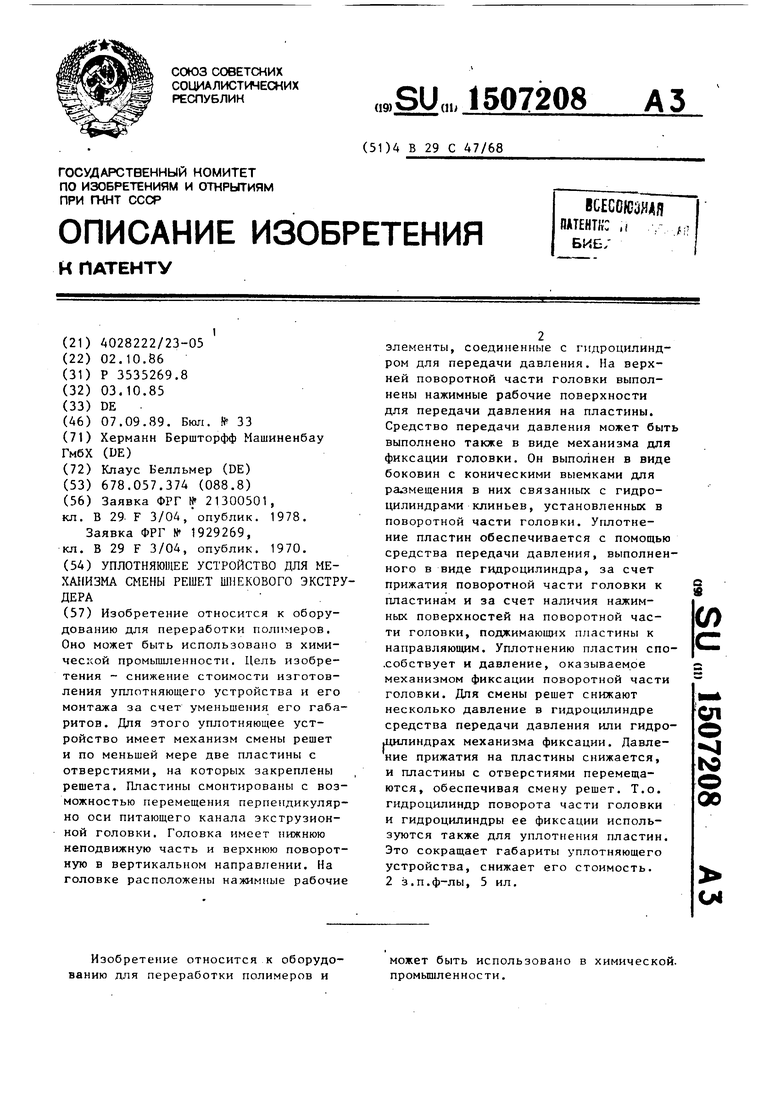

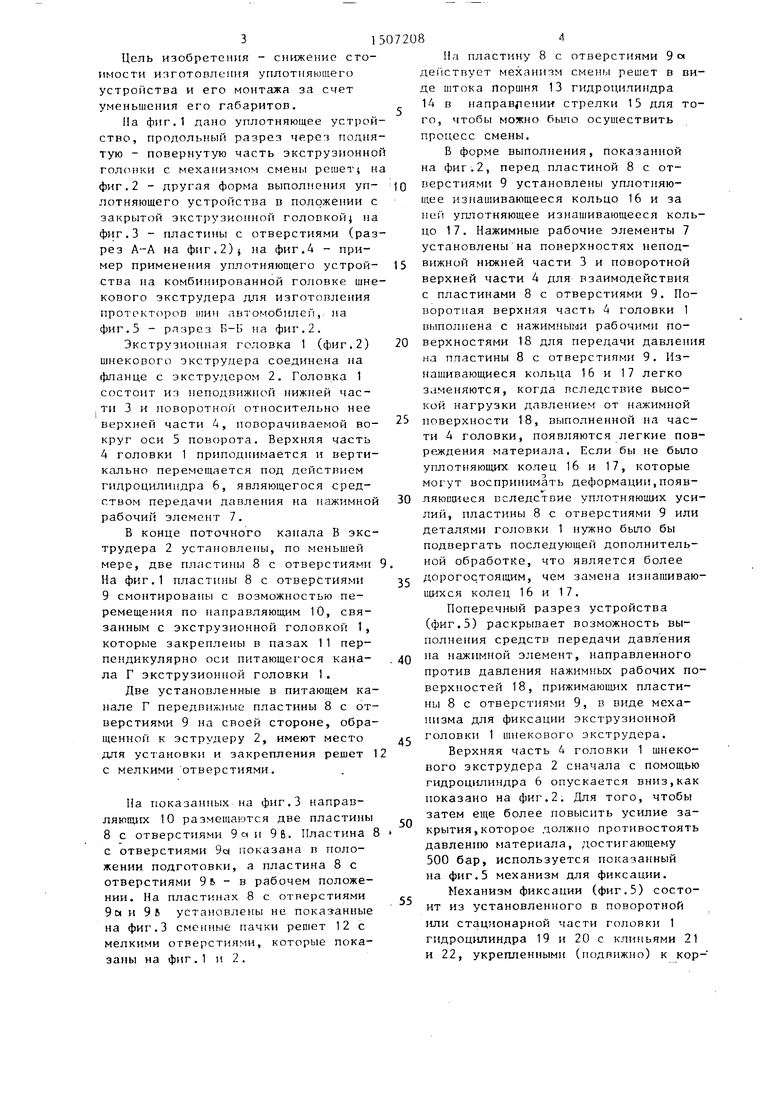

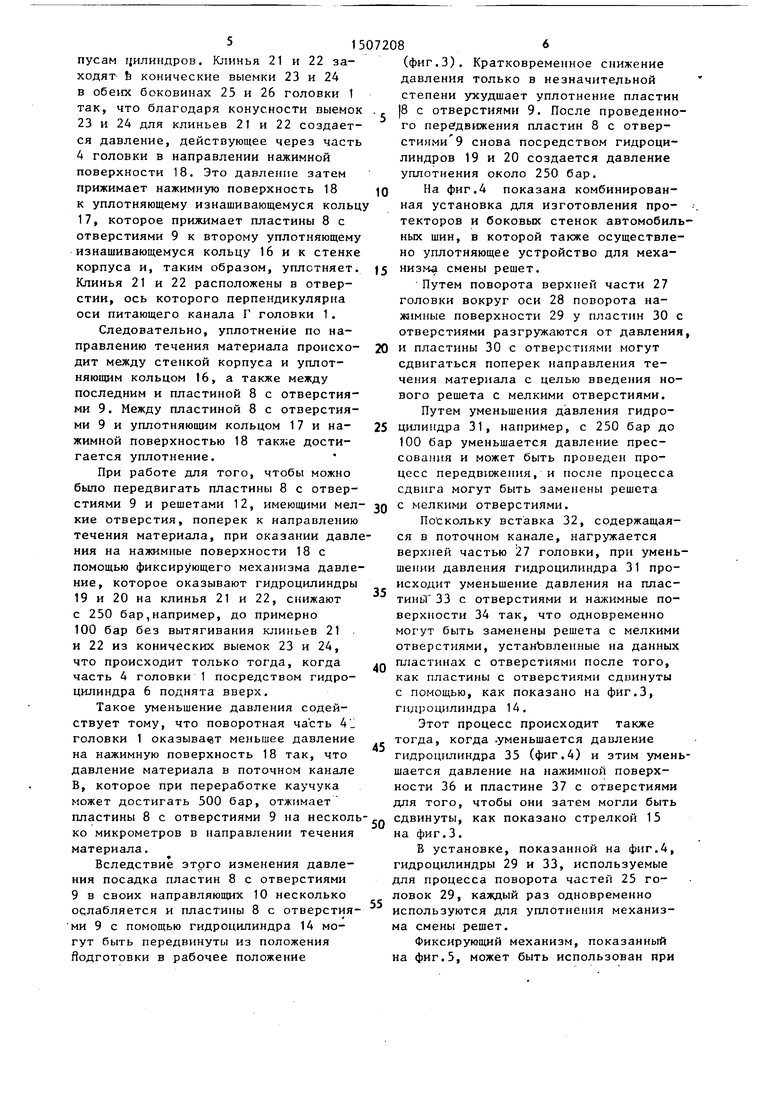

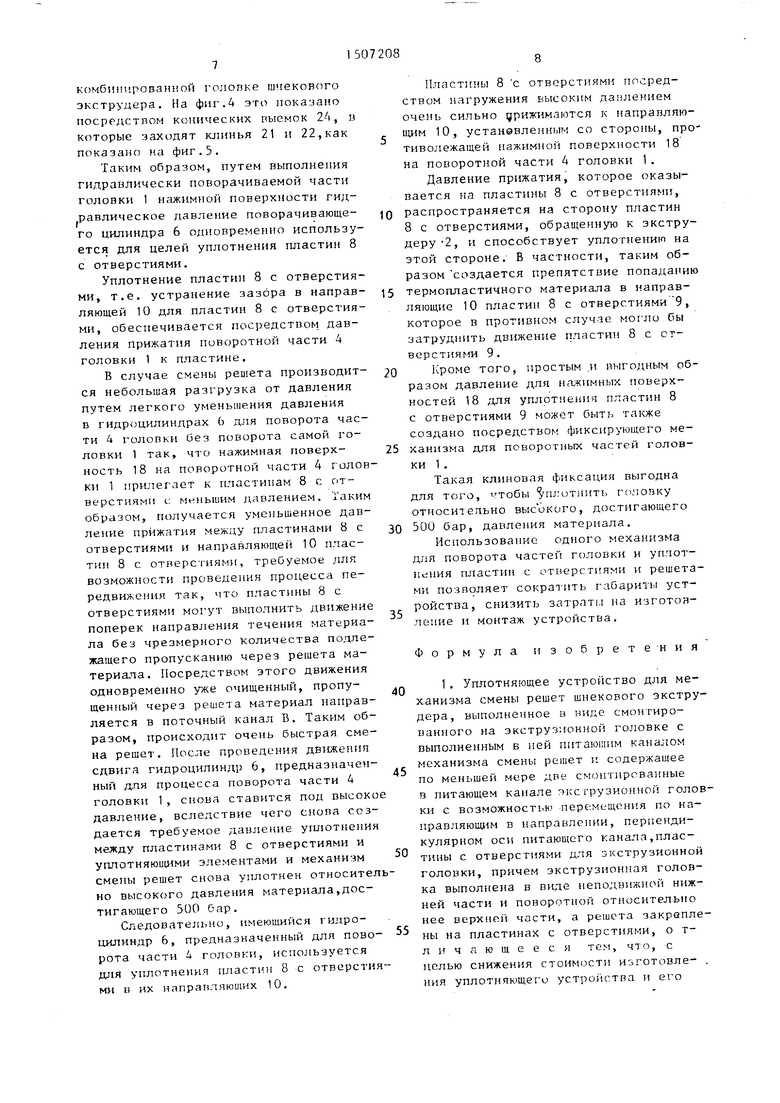

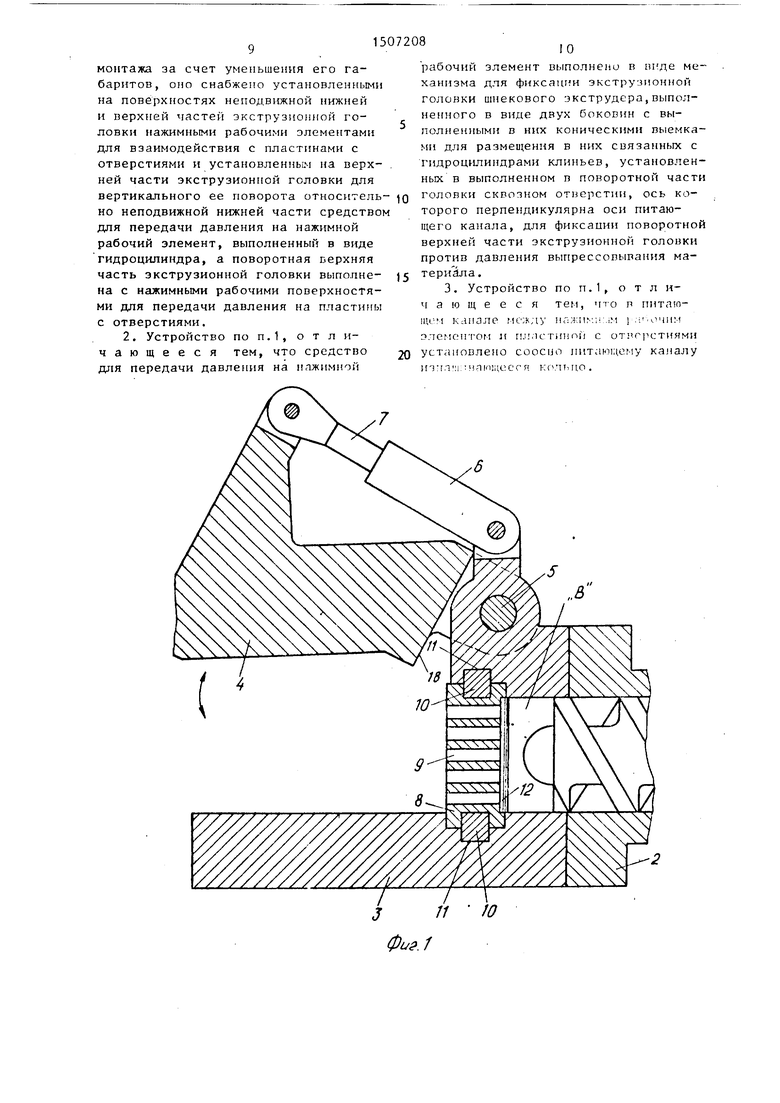

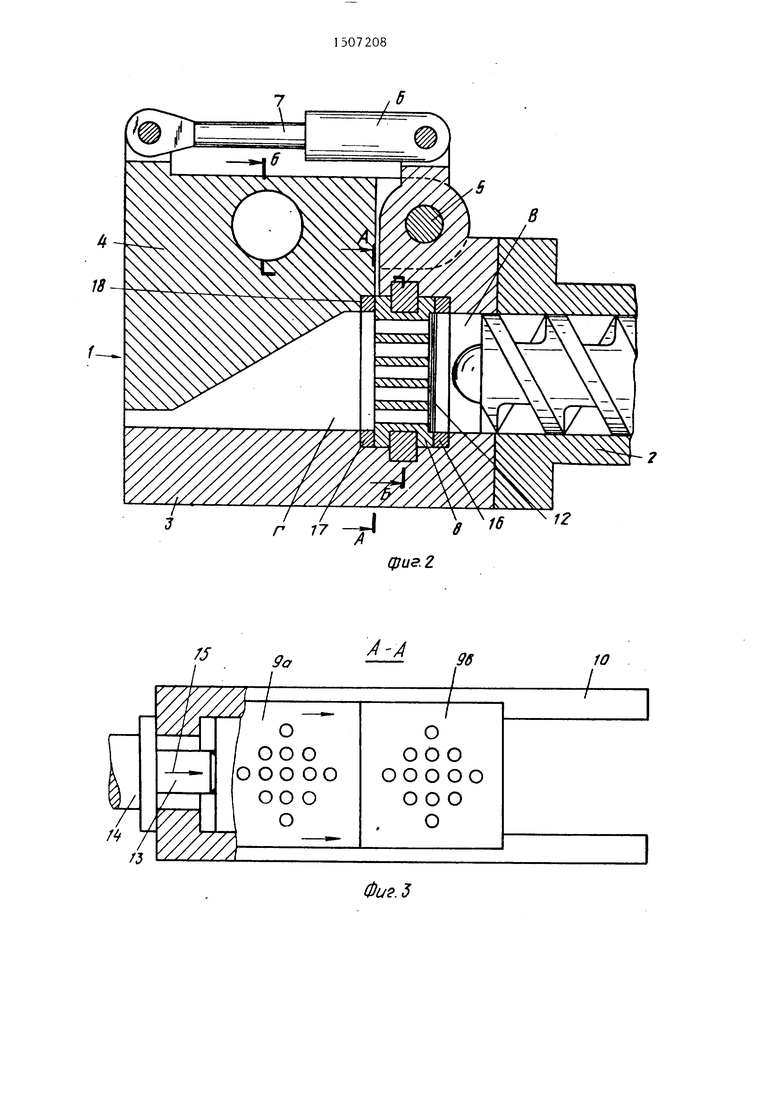

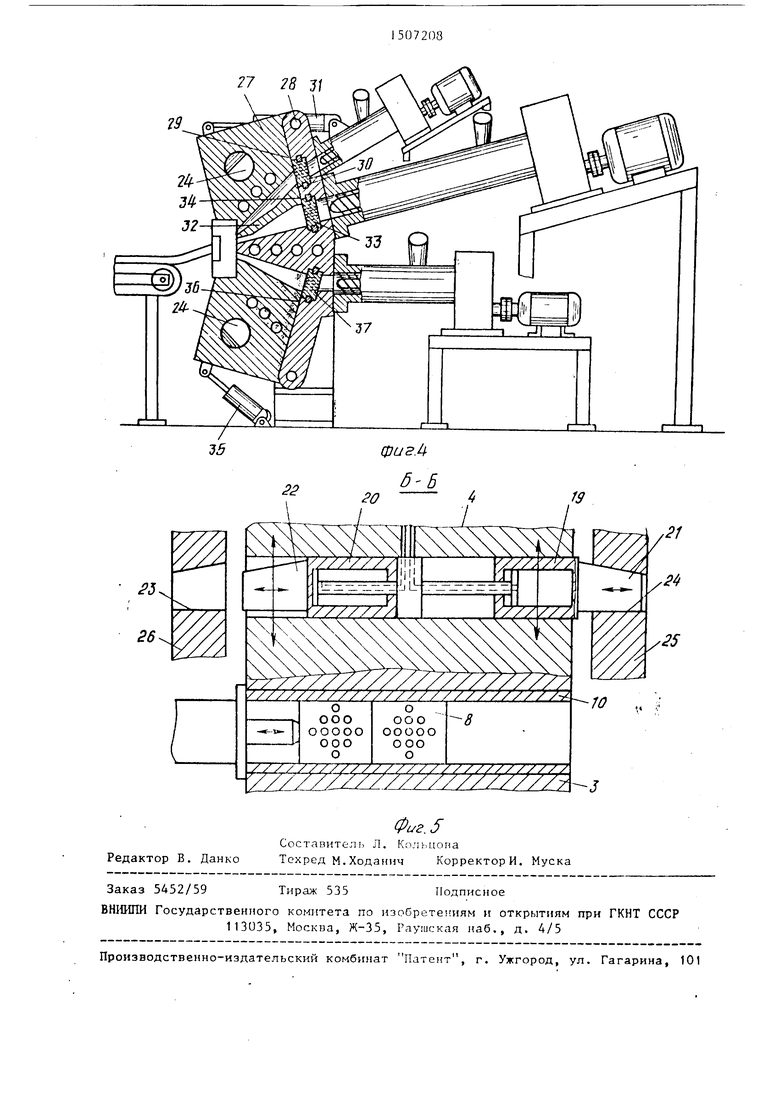

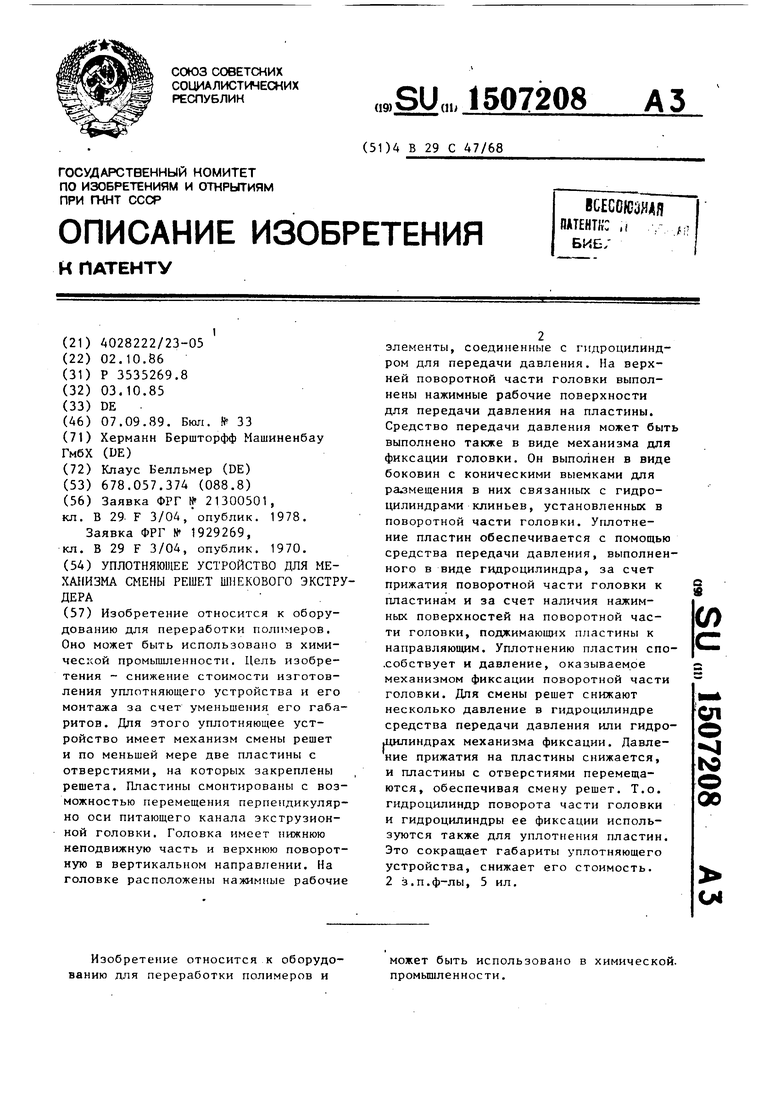

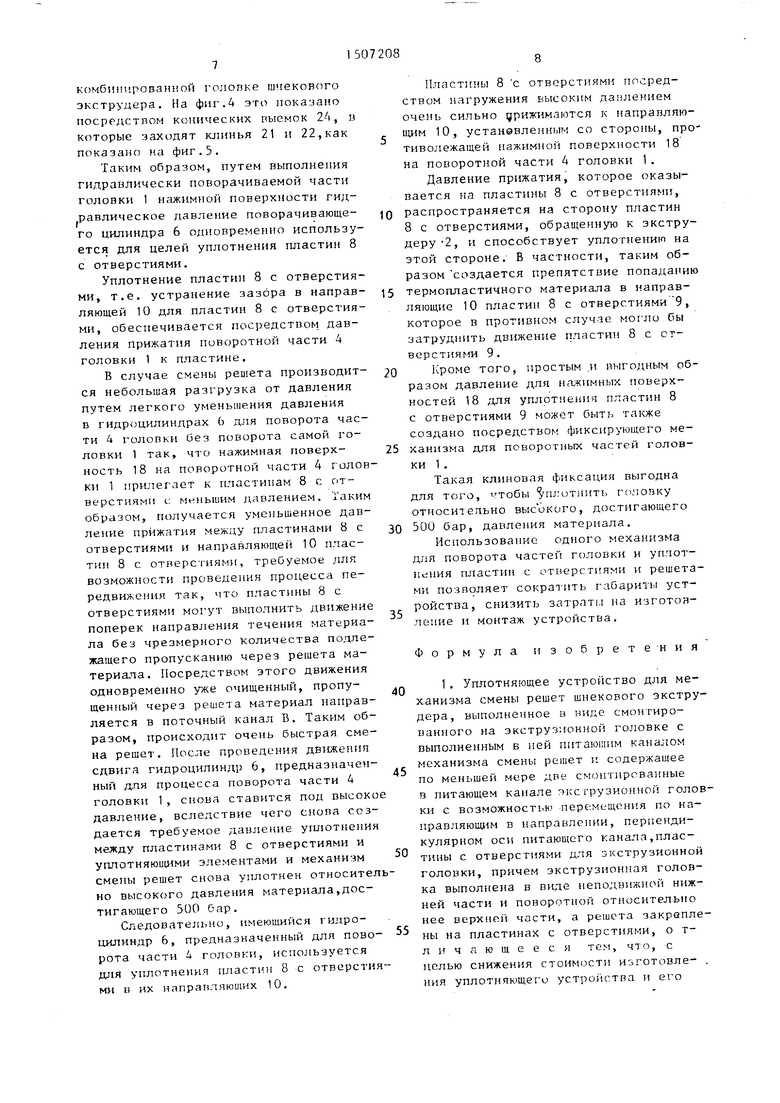

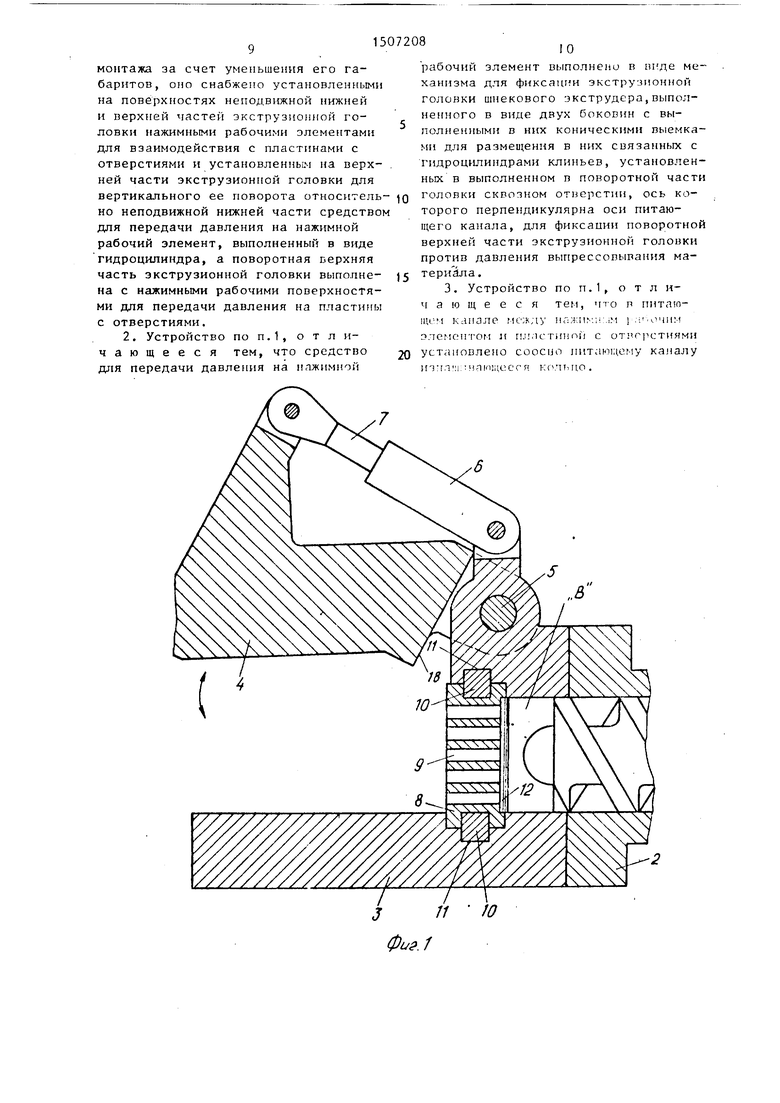

На фиг,1 да)о уплотняющее устройство, продольный разрез через поднятую - повернутую часть экструзионно голонки с механизмом смены н фиг.2 - другая форма выполнения уп- лотняющего устройства в положении с закрытой зкструзионной головкой} на фиг.З - пластины с отверстиями (разрез А-А на фиг,2)} фиг.А - пример применения уплотняющего устрой- ства на комбинированной головке щне кового экструдера для изготовления протекторов тин автомобилей,, на фиг.З - разрез Б-Б на фиг.2.

Экструзионная головка 1 (фиг.2) шнекового экструдера соединена на фланце с экструдером 2. Головка 1 состоит из неподвижной нижней части 3 и поворотной относительно нее верхней части 4, поворачиваемой во- круг оси 5 поворота. Верхняя часть 4 головки 1 приподнимается и вертикально перемещается под действием гидроцилиндра 6, являющегося средством передачи давления на нажимной рабочий элемент 7.

В конце поточного канала В экструдера 2 установлены, по меньшей мере, две пластины 8 с отверстиями На фиг.1 пластины 8 с отверстиями 9 смонтированы с возможностью перемещения по направляющим 10, связанным с экструзионной головкой 1, которые закреплены в пазах 11 перпендикулярно оси питающегося кана- ла Г экструзио п{ой головки 1 .

Две установленные в питающем канале Г передвиж1чые пластины 8 с отверстиями 9 на своей стороне, обращенной к эструдеру 2, имеют место для установки и закрепления решет 1 с мелкими отверстиями.

Па показанных на фиг.З направ- ЛЯЮЩ1ГХ 10 размещаются две пластины

8с отверстиями 9 «а и 96. Пластина 8 с отверстиями 9с( показана в положении подготовки, а пластина 8 с отверстиями 9 ь - в рабочем положении. На пластинах 8 с отверстиями

9а и 9 В установлены не показанные на фиг.З сменные пачки решет 12 с мелкими отверстиями, которые показаны на фиг.1 и 2.

Па пластину 8 с отверстиями 9 а деГ|Ствует механизм смены решет в виде штока порщня 13 гидроцилиндра 14 в направ ении стрелки 15 для того, чтобы можно бьшо ocyuiecTBHTb процесс смены.

В форме выполнения, показанной на фиг.2, перед пластиной 8 с отверстиями 9 установлены уплотняющее изнащивающееся кольцо 16 и за ней уплотняющее изнашивающееся кольцо 17. Нажимные рабочие элементы 7 установлены на поверхностях неподвижной нижней части 3 и поворотной верхней части 4 для взаимодействия с пластинами 8 с отверстиями 9. Поворотная верхняя часть 4 головки 1 выполнена с нажимными рабочими поверхностями 18 для передачи давлени на пластины 8 с отверстиями 9. Из- нaщивaюш ecя коль.ца 16 и 17 легко заменяются, когда вследствие высокой нагрузки давлением от нажимной поверхности 18, выполненной на части 4 головки, появляются легкие пов реикдения материала. Если бы не было уплотняющих колец 16 и 17, которые могут воспринимать деформации,появ- ляюиа-1еся вследствие уплотняющих усилий, пластины 8 с отверстиями 9 или деталями головки 1 нужно было бы подвергать последующей дополнительной обработке, что является более дорогостоящим, чем замена изнашивающихся колец 16 и 17.

Поперечный разрез устройства (фиг.5) раскрывает возможность выполнения средств передачи давления на нажимной элемент, направлен-ного против давления нажимных рабочих поверхностей 18, прижимающих пластины 8 с отверстиями 9, в виде механизма для фиксации экструзионной головки 1 шнекового экструдера.

Верхняя часть 4 головки 1 шнекового экструдера 2 сначала с помощью гидроцилиндра 6 опускается вниз,как показано на фиг.2. Для того, чтобы затем еще более повысить усилие закрытия, которое должно противостоять давлению материала, достигающему 500 бар, используется показанный на фиг.З механизм для фиксации.

Механизм фиксации (фиг.З) состоит из установленного в поворотной или стационарной части головки 1 гидроцилиндра 19 и 20 с клиньями 21 и 22, укрепленными (подвижно) к корпусам цилиндров. Клинья 21 и 22 заходят Ь конические выемки 23 и 24 в обеих боковинах 25 и 26 головки 1 так, что благодаря конусности выемок 23 и 24 для клиньев 21 и 22 создается давление, действующее через часть 4 головки в направлении нажимной поверхности 18. Это давление затем прижимает нажимную поверхность 18 к уплотняющему изнашивающемуся кольц 17, которое прижимает пластины 8 с отверстиями 9 к второму уплотняющему изнашивающемуся кольцу 16 и к стенке корпуса и, таким образом, уплотняет. Клинья 21 и 22 расположены в отверстии, ось которого перпендикулярна оси питающего канала Г головки 1.

Следовательно, уплотнение по направлению течения материала происходит между стенкой корпуса и уплотняющим кольцом 16, а также между последним и пластиной 8 с отверстиями 9. Между пластиной 8 с отверстиями 9 и уплотняющим кольцом 17 и нажимной поверхностью 18 такн;е достигается уплотнение.

При работе для того, чтобы можно было передвигать пластины 8 с отверстиями 9 и решетами 12, имеющими мелкие отверстия, поперек к направлению течения материала, при оказании давлния на нажимные поверхности 18 с помощью фиксирующего механизма давление, которое оказывают гидроцилиндры 19 и 20 на клинья 21 и 22, снижают с 250 бар,например, до примерно 100 бар без вытягивания клиньев 21 , и 22 из конических выемок 23 и 24, что происходит только тогда, когда часть 4 головки 1 посредством гидроцилиндра 6 поднята вверх.

Такое уменьшение давления содействует тому, что поворотная часть 41 головки 1 оказывает меньшее давление на нажимную поверхность 18 так, что давление материала в поточном канале В, которое при переработке каучука может достигать 500 бар, отжимает пластины 8 с отверстиями 9 на несколько микрометров в направлении течения материала.

Вследствие этого изменения давления посадка пластин 8 с отверстиями 9 в своих направляющих 10 несколько ослабляется и пластины 8 с отверстия- ми 9 с помощью гидроцилиндра 14 могут быть передвинуты из положения йодготовки в рабочее положение

0

5

0

5

0

5

0

5

0

5

(фиг.З). Кратковременное снижение давления только в незначительной степени ухудшает уплотнение пластин |8 с отверстиями 9. После проведенного передвижения пластин 8 с отверстиями 9 снова посредством гидроцилиндров 19 и 20 создается давление уплотнения около 250 бар.

На фиг.4 показана комбинированная установка для изготовления про- . текторов и боковых стенок автомобильных шин, в которой также осуществлено уплотняющее устройство для механизма смены решет.

Путем поворота верхней части 27 головки вокруг оси 28 поворота нажимные поверхности 29 у пластин 30 с отверстиями разгружаются от давления, и пластины 30 с отверстиями могут сдвигаться поперек направления течения материала с целью введения нового решета с мелкими отверстиями.

Путем уменьшения давления гидро- цилиидра 31, например, с 250 бар до 100 бар уменьшается давление прессования и может быть проведен процесс передвижения, и после процесса сдвига могут быть заменены решета с мелкими отверстиями.

По скольку вставка 32, содержащаяся в поточном канале, нагружается верхней частью 27 головки, при уменьшении давления гидроцилиндра 31 происходит уменьшение давления на пластины 33 с отверстиями и нажимные поверхности 34 так, что одновременно могут быть заменены решета с мелкими отверстиями, устанЬвлеиные на данных пластинах с отверстиями после того, как пластины с отверстиями сдвинуты с помощью, как показано на фиг.З, гидроцилиндра 14.

Этот процесс происходит также тогда, когда .уменьшается давление гидроцилиндра 35 (фиг.4) и этим уменьшается давление на нажимной поверхности 36 и пластине 37 с отверстиями для того, чтобы они затем могли быть сдвинуты, как показано стрелкой 15 на фиг.З.

В установке, показанной на фиг.4, гидроцилиндры 29 и 33, используемые для процесса поворота частей 25 головок 29, каждый раз одновременно используются для уплотнения механизма смены рещет.

Фиксирующий механизм, показанный на фиг.5, может быть использован при

комбинированной 1 олопке шнекового экструдера. На фиг.4 это показано посредством конических выемок 2А, Б которые заходят клинья 21 и 22,как показано на фиг.5.

Таким образом, путей выполнения гидравлически поворачиваемой части головки 1 нажимной поверхности гидравлическое давление поворачивающего цилиндра 6 одновременно используется для целей уплотнения пластин 8 с отверстиями.

Уплотнение пластин 8 с отверстиями, т.е. устранение зазора в направляющей 10 для пластин 8 с отверстиями, обеспечивается посредством давления прижатия поворотной части 4 головки 1 к пластине.

В случае смены решета производится небольшая разгрузка от давления путем легкого уменьшения давления в гидроцилиндрах 6 для поворота части 4 головки без поворота самой головки 1 так, что нажимная поверхность 18 на поворотной части 4 головки 1 прилегает к гсластииам 8 с отверстиями (.; меньшим давлением. Таким образом, получается уменьшенное давление прижатия между пластинами 8 с отверстиями и направляющей 10 пластин 8 с отверстиями, требуемое для возможности проведения процесса передвижения так, что пластины 8 с отверстиями могут выполнить движение поперек направления течения материала без чрезмерного количества подлежащего пропусканию через решета материала. Посредством этого движения одновременно уже очищенный, пропущенный через решета материал направляется в поточный канал В. Таким образом, происходит очень быстрая смена решет. После проведения движения сдвига гидроцилиндр 6, предназначенный для процесса поворота части 4 головки 1, снова ставится под высоко давление, вследствие чего снова создается требуемое давление уплотнения между пластинами 8 с отверстиями и уплотняющими элементами и механизм смены решет снова уплотнен относително высокого давления материала,достигающего 500 бар.

Следовательно, имеющийся гидроцилиндр 6, предназначенный для поворота части 4 головки, используется для уплотнения пластин 8 с отверстиями в их направляющих 10.

5

0

5

0

5

Пластины 8 с отверстиями посредством нагружения высоким давлением очень сильно црижимаются к направляющим 10, устаневленным со стороны, противолежащей нажимной поверхности 18 на поворотной части 4 головки 1.

Давление прижатия, которое оказывается на пластины 8 с отверстиями, распространяется на сторону пластин 8 с отверстиями, обращенную к экстру- деру -2, и способствует уплотнению на этой стороне. В частности, таким образом создается препятствие попаданию термопластичного материала в направляющие 10 пластин 8 с отверстиями 9, которое в противном случае могло бы затруднить движение цластин 8 с отверстиями 9.

Кроме того, простым .и выгодным образом давление для нажимных поверхностей 18 для уплотнения пластин 8 с отверстиями 9 может быть также создано посредством фиксирующего механизма для поворотных частей головки 1 .

Такая клиновая фиксация выгодна для того, тoбы П1;отиить головку относительно выс окого, достигающего 500 бар, давления материала.

Использование одного механизма для поворота частей головки и уплотнения пласТ1И1 с отнерстиями и решетами позволяет сократить габариты устройства, снизить затрат, на изготовление и монтаж устройства.

Формула

зобретения

1. Уплотняющее устройство для механизма смены решет шнекового экструдера, выполненное в виде смонтированного на экструзионной головке с выполненным в ней питающим каналом механизма смены решет и содержащее по меньшей мере две смонтированные в питающем канале эксгрузионной головки с возможностью пере-мещения по направляющим в направлении, перпендикулярном оси питающего канала,пластины с отверстиями для зкструзионной головки, причем экструзионная головка выполнена в виде неподвижной нижней части и поворотной относительно нее верхней части, а решета закреплены на пластинах с отверстиями, о т- л и ч а ю щ е е с я т е м, ч т о, с целью снижения стоимости изготовле- . ния уплотняющего устройства н его

монтажа за счет уменьшения его габаритов, оно снабжено установлен н 1ми на поверхностях неподвижной нижней и верхней частей экструзионной головки нажимными рабочими элементами для взаимодействия с пластинами с отверстиями и установленнь м на верх- ней части экструзионной головки для вертикального ее поворота относитель но неподвижной нижней части средство для передачи давления на нажимной рабочий элемент, выполненный в виде гидроцилиндра, а поворотная верхняя часть экструзионной головки выполне- на с нажимными рабочими поверхностями для передачи давления на пластины с отверстиями.

2. Устройство по П.1, о т л и- чающееся тем, что средство для передачи давления на нажимной

рабочи элемент выполнено в ниде механизма для фиксации экструзионной головки шнекового зкструдера,выполненного в виде двух боковин с выполненными в них коническими пыемка- ми для размещения в них связанных с гидроцилиндрами клиньев, установленных в выполненном п поворотной части головки сквозном отверст 1и, ось которого перпендикулярна оси питающего канала, для фиксации поворотной верхней части экструзионной головки против давления выпрессовывания материала .

3. Устройство по П.1, о т л и- чающееся тем, что п питающем канале г-1С ;клу иа.ч-лк- Л ММ JJ- -OMIIM элемсмп ом и гимстиной с отр.г11стиями установлено соосио питаюк ему каналу in:ia :i:M ain i(ecrn Kfvii,цо .

Изобретение относится к оборудованию для переработки полимеров. Оно может быть использовано в химической промышленности. Цель изобретения - снижение стоимости изготовления уплотняющего устройства и его монтажа за счет уменьшения его габаритов. Для этого уплотняющее устройство имеет механизм смены решет и по меньшей мере две пластины с отверстиями, на которых закреплены решета. Пластины смонтированы с возможностью перемещения перпендикулярно оси питающего канала экструзионной головки. Головка имеет нижнюю неподвижную часть и верхнюю поворотную в вертикальном направлении. На головке расположены нажимные рабочие элементы, соединенные с гидроцилиндром для передачи давления. На верхней поворотной части головки выполнены нажимные рабочие поверхности для передачи давления на пластины. Средство передачи давления может быть выполнено также в виде механизма для фиксации головки. Он выполнен в виде боковин с коническими выемками для размещения в них связанных с гидроцилиндрами клиньев, установленных в поворотной части головки. Уплотнение пластин обеспечивается с помощью средства передачи давления, выполненного в виде гидроцилиндра, за счет прижатия поворотной части головки к пластинам и за счет наличия нажимных поверхностей на поворотной части головки, поджимающих пластины к направляющим. Уплотнению пластин способствует и давление, оказываемое механизмом фиксации поворотной части головки. Для смены решет снижают несколько давление в гидроцилиндре средства передачи давления или гидроцилиндрах механизма фиксации. Давление прижатия на пластины снижается, и пластины с отверстиями перемещаются, обеспечивая смену решет. Таким образом гидроцилиндр поворота части головки и гидроцилиндры ее фиксации используются также для уплотнения пластин. Это сокращает габариты уплотняющего устройства, снижает его стоимость. 2 з.п.ф-лы, 5 ил.

// Ю

фи.1

/J

9о

д

16

12

фиг. 2

А-А

96

10

Фи.

7 28 J/

3

| Заявка ФРГ № 21300501, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Заявка ФРГ № 1929269, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1989-09-07—Публикация

1986-10-02—Подача