Изобретение относится к переработке полимеров экструзией и может быть использовано в химической промышленности.

Цель изобретения - повышение надежности в работе головки за счет обеспечения автоматического запирания вентиляционной трубы.

Поставленная цель достигается тем. что экструэионная головка для обработки термопластичного синтетического материала, содержащая присоединенный к фланцу шнекового экстру дера корпус с мундштуком для формования профиля и с участком канала истечения, размещенным между концом шнека на выходе экстру дера и выходной частью мундштука, причем на участке канала истечения расположено запираемое вентиляционное устройство.

выполненное в виде вентиляционной трубы, выходящей в участок канала истечения перед концом шнека и снабженной запорным элементом в виде поршня, соединенного с гидроцилиндром или шпинделем для его перемещения, согласно изобретению, снабжена расположенным на вентиляционной трубе сбоку ее с возможностью плотного перекрытия стенки трубы датчиком давления, связанным с гидроцилиндром или шпинделем для перемещения поршня, который смонтирован в вентиляционной трубе, в положение запирания вентиляционной трубы при заданном значении давления.

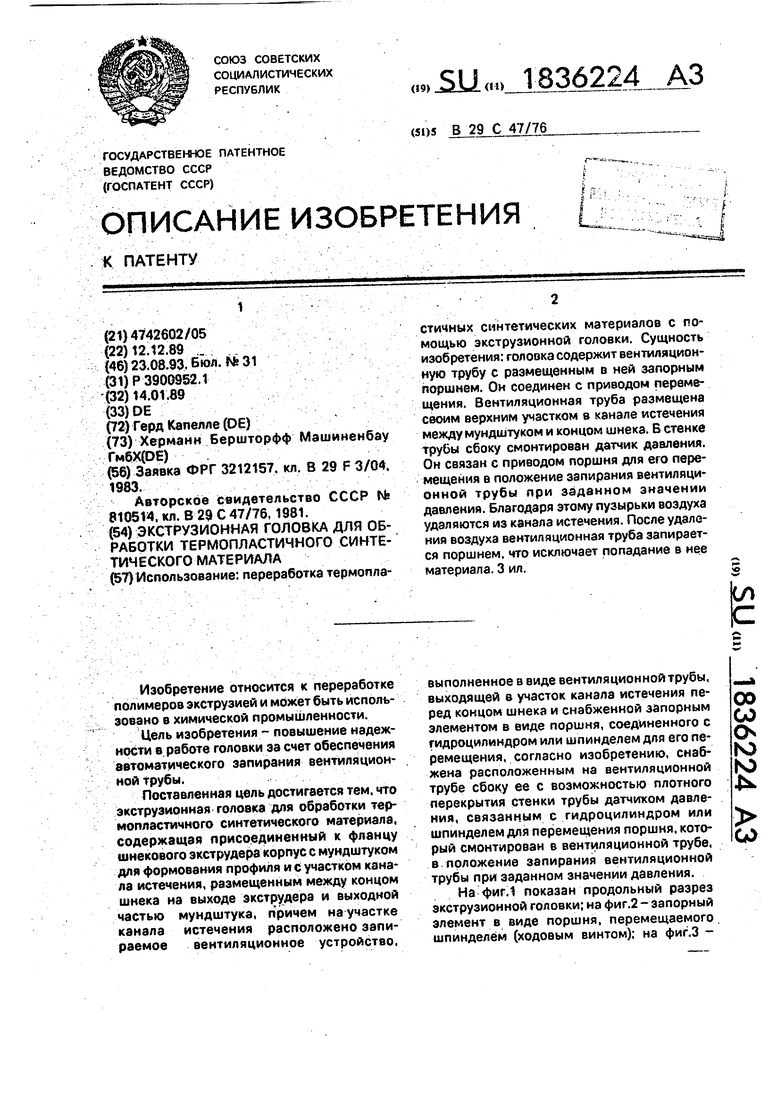

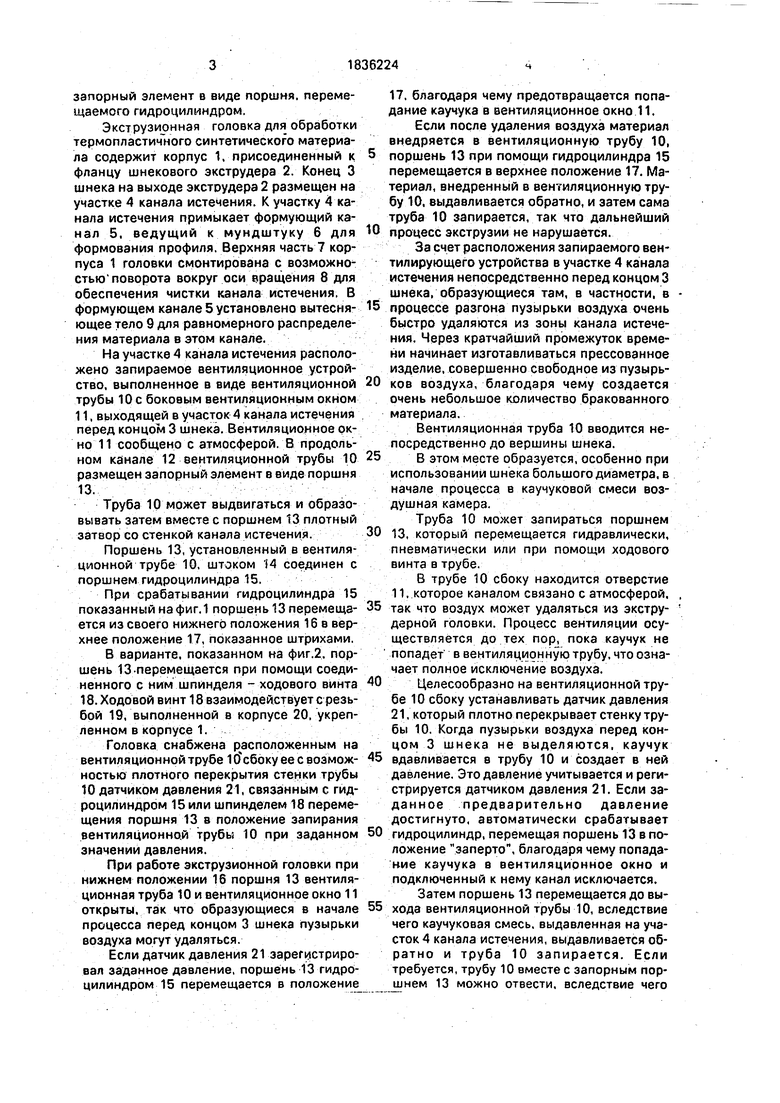

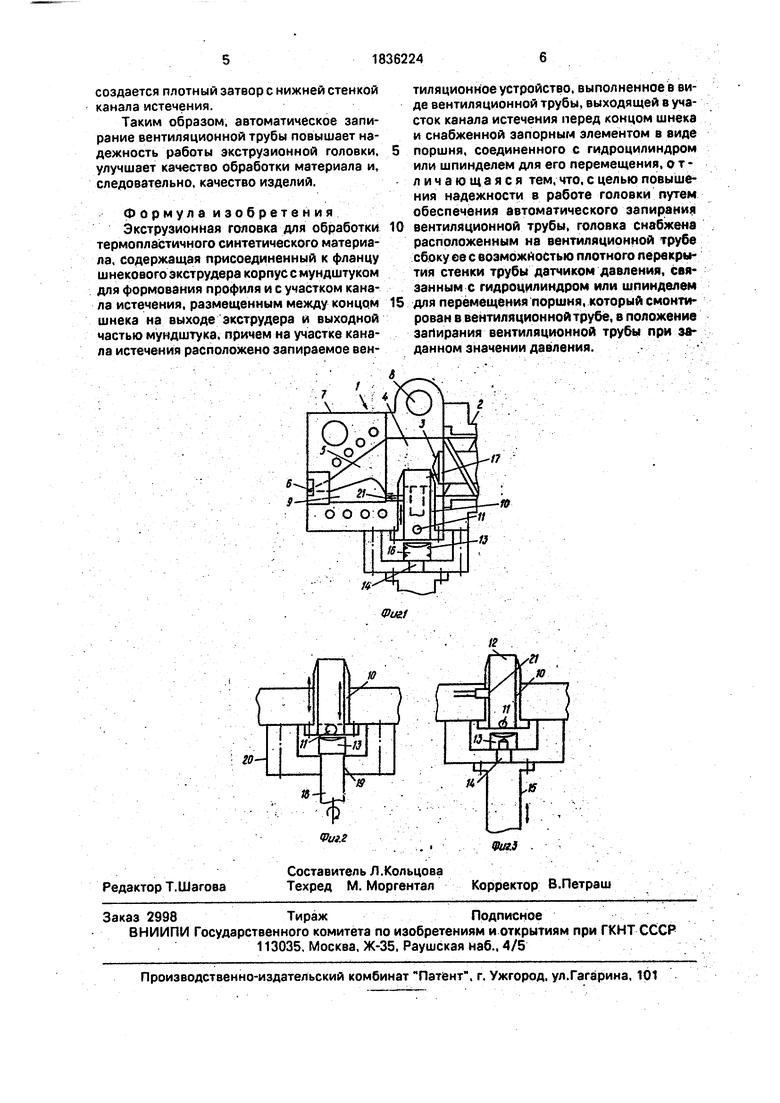

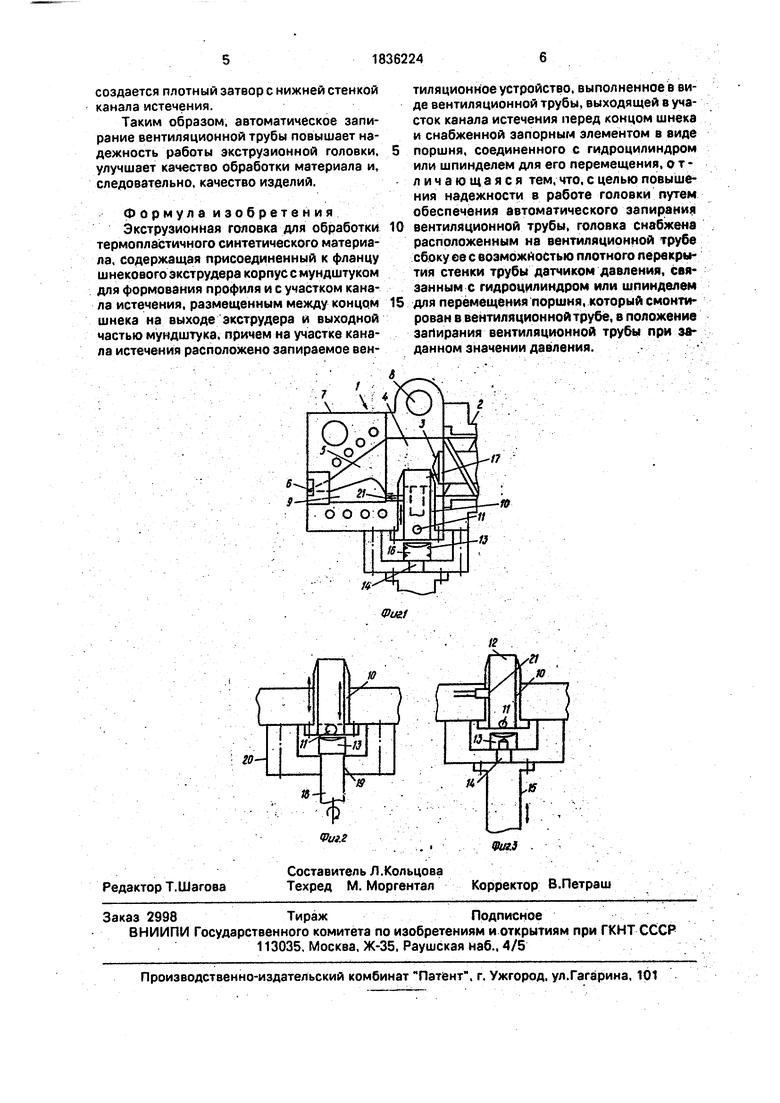

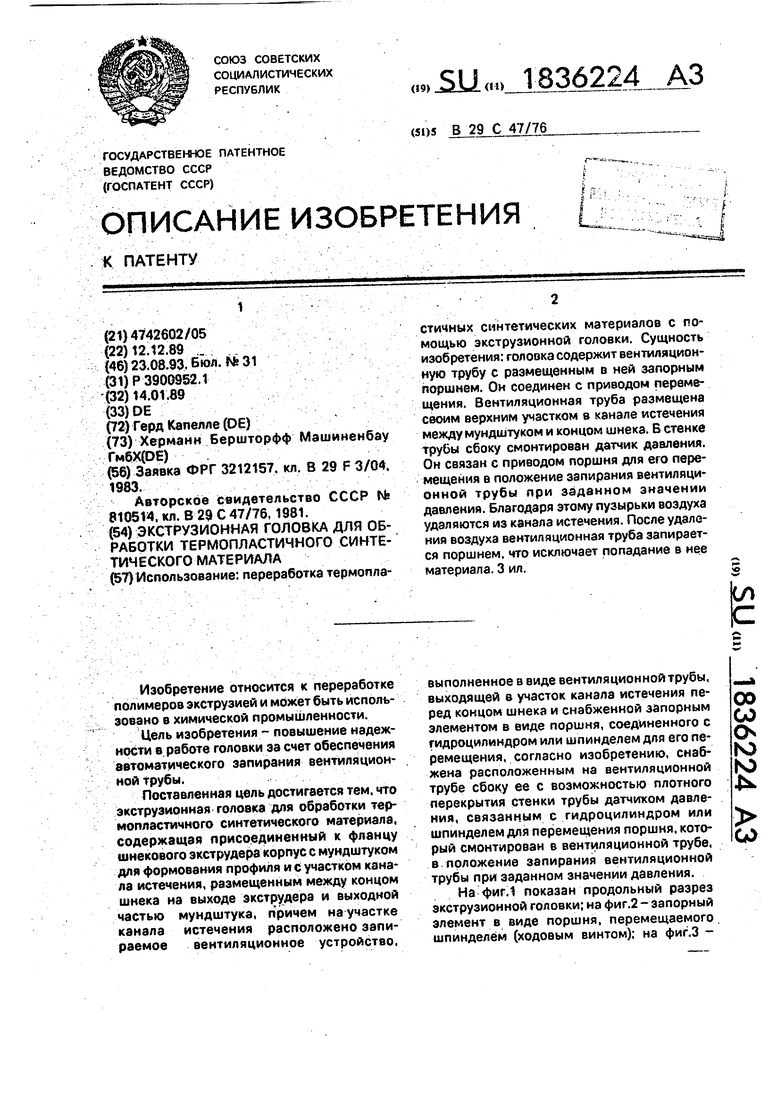

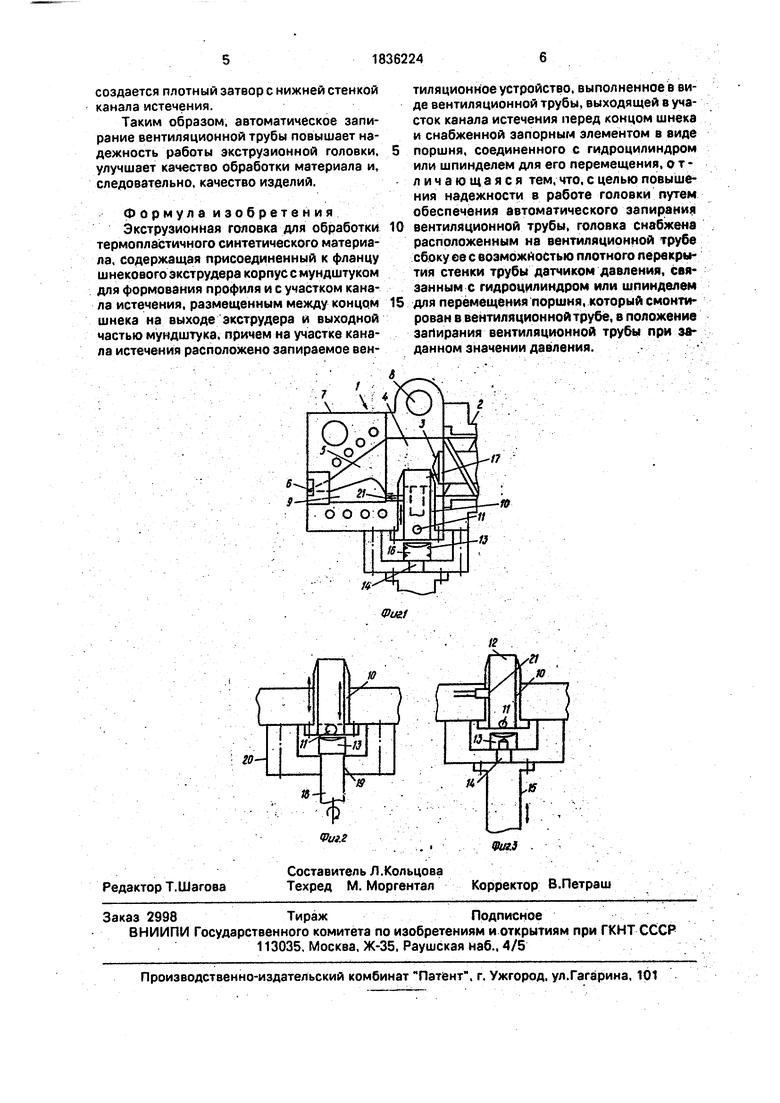

На фиг.1 показан продольный разрез экструзионной головки; на фиг.2 -запорный элемент в виде поршня, перемещаемого, шпинделем (ходовым винтом); на фиг.З 00СО Os К

ю

с

запорный элемент в виде поршня, перемещаемого гидроцилиндром.

Экструзионная головка для обработки термопластичного синтетического материала содержит корпус 1, присоединенный к фланцу шнекового зкструдера 2. Конец 3 шнека на выходе экструдера 2 размещен на участке 4 канала истечения. К участку 4 канала истечения примыкает формующий канал 5, ведущий к мундштуку 6 для формования профиля. Верхняя часть 7 корпуса 1 головки смонтирована с возможностью поворота вокруг оси вращения 8 для обеспечения чистки канала истечения. В формующем канале 5 установлено вытесняющее тело 9 для равномерного распределения материала в этом канале.

На участке 4 канала истечения расположено запираемое вентиляционное устройство, выполненное в виде вентиляционной трубы 10с боковым вентиляционным окном 11, выходящей в участок 4 канала истечения перед концом 3 шнека. Вентиляционное окно 11 сообщено с атмосферой. В продольном канале 12 вентиляционной трубы 10 размещен запорный элемент в виде поршня

13. - .; ,;;. : ;

Труба 10 может выдвигаться и образовывать затем вместе с поршнем 13 плотный затвор со стенкой канала истечения.

Поршень 13, установленный в вентиляционной трубе 10, штоком 14 соединен с поршнем гидроцилиндра 15.

При срабатывании гидроцилиндра 15 показанный на фиг.1 поршень 13 перемещается из своего нижнего положения 16 в верхнее положение 17, показанное штрихами.

В варианте, показанном на фиг.2, поршень 13-перемещается при помощи соединенного с ним шпинделя - ходового винта 18. Ходовой винт 18 взаимодействует с резьбой 19, выполненной в корпусе 20. укрепленном в корпусе 1.

Головка снабжена расположенным на вентиляционной трубе 10 сбоку ее с возможностью плотного перекрытия стенки трубы 10 датчиком давлений 21, связанным с гидроцилиндром 15 или шпинделем 18 перемещения поршня 13 в положение запирания вентиляционной трубы 10 при заданном значений давления.

При работе экструзионной головки при нижнем положении 16 поршня 13 вентиляционная труба 10 и вентиляционное окно 11 открыты, так что образующиеся в начале процесса перед концом 3 шнека пузырьки воздуха могут удаляться.

Если датчик давления 21 зарегистрировал заданное давление, поршень 13 гидроцилиндром 15 перемещается в положение

17, благодаря чему предотвращается попадание каучука в вентиляционное окно.11.

Если после удаления воздуха материал внедряется в вентиляционную трубу 10,

поршень 13 при помощи гидроцилиндра 15 перемещается в верхнее положение 17. Материал, внедренный в вентиляционную трубу 10, выдавливается обратно, и затем сама труба 10 запирается, так что дальнейший

процесс экструзии не нарушается.

За счет расположения запираемого вентилирующего устройства в участке 4 канала истечения непосредственно перед концом 3 шнека, образующиеся там, в частности, в

5 процессе разгона пузырьки воздуха очень быстро удаляются из зоны канала истечения. Через кратчайший промежуток времени начинает изготавливаться прессованное изделие, совершенно свободное из пузырь0 ков воздуха, благодаря чему создается очень небольшое количество бракованного материала.

Вентиляционная труба 10 вводится непосредственно до вершины шнека.

5 В этом месте образуется, особенно при использований шнека большого диаметра, в начале процесса в каучуковой смеси воздушная камера.

Труба 10 может запираться поршнем

0 13, который перемещается гидравлически, пневматически или при помощи ходового винта в трубе.

В трубе 10 сбоку находится отверстие Некоторое каналом связано с атмосферой,

5 так что воздух может удаляться из экстру- дерной головки. Процесс вентиляции осуществляется до тех пор, пока каучук не попадет в вентиляционную трубу, что означает полное исключение воздуха.

0 Целесообразно на вентиляционной трубе 10 сбоку устанавливать датчик давления 21, который плотно перекрывает стенку трубы 10. Когда пузырьки воздуха перед концом 3 шнека не выделяются, каучук

5 вдавливается в трубу 10 и создает в ней давление. Это давление учитывается и регистрируется датчиком давления 21. Если заданное предварительно давление достигнуто, автоматически срабатывает

0 гидроцилиндр, перемещая поршень 13 в положение заперто, благодаря чему попадание каучука в вентиляционное окно и подключенный к нему канал исключается. Затем поршень 13 перемещается до вы5 хода вентиляционной трубы 10, вследствие чего каучуковая смесь, выдавленная на участок 4 канала истечения, выдавливается обратно и труба 10 запирается. Если требуется, трубу 10 вместе с запорным поршнем 13 можно отвести, вследствие чего

создается плотный затвор с нижней стенкой канала истечения.

Таким образом, автоматическое запирание вентиляционной трубы повышает надежность работы экструзионной головки, улучшает качество обработки материала и, следовательно, качество изделий.

Формула изобретения Экструзионная головка для обработки термопластичного синтетического материала, содержащая присоединенный к фланцу шнекоеогоэкструдера корпус с мундштуком для формования профиля и с участком канала истечения, размещенным между концом шнека на выходе экструдера и выходной частью мундштука, причем на участке какала истечения расположено запираемое вентиляционное устройство, выполненное в виде вентиляционной трубы, выходящей в участок канала истечения перед концом шнека и снабженной запорным элементом в виде

поршня, соединенного с гидроцилиндром или шпинделем для его перемещения, о т - л и ч а ю ща я с я тем, что, с целью повышения надежности в работе головки путем обеспечения автоматического запирания

вентиляционной трубы, головка снабжена расположенным на вентиляционной трубе сбоку ее с возможностью плотного перекрытия стенки трубы датчиком давления, связанным с гидроцилиндром или шпинделем

для перемещения поршня, который смонтирован в вентиляционной трубе, в положение затирания вентиляционной трубы при заданном значении давления.

Использование: переработка термопластичных синтетических материалов с помощью экструзионной головки. Сущность изобретения: головка содержит вентиляционную трубу с размещенным в ней запорным поршнем. Он соединен с приводом перемещения. Вентиляционная труба размещена своим верхним участком в канале истечения между мундштуком и концом шнека. Б стенке трубы сбоку смонтирован датчик давления. Он связан с приводом поршня для его перемещения в положение запирания вентиляционной трубы при заданном значении давления. Благодаря этому пузырьки воздуха удаляются из канала истечения. После удаления воздуха вентиляционная труба запирается поршнем, что исключает попадание в нее материала. 3 ил.

.j, .

| Заявка ФРГ 3212157 | |||

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Экструзионная головка | 1979 |

|

SU810514A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1993-08-23—Публикация

1989-12-12—Подача