1

(21)4349377/23-02

(22)24.12.87

(46) 15.09.89. Бкш. № 34 (75) В.Н. Скороходов, А.И. Ермаков, Ю.И. Усенко, А.И. Трайно, В.В. Поляков, А.В. Васильев, С.Г. Горбунков, Е.А. Бендер, Л.Г. Матюха и B.C. Юсупов

(53)621.771.2.09(088.8)

(56)Заявка Японии № 55-19682,

кл. В 21 В 1/28, В 21 В 45/02, 1980.

Заявка Франции № 2492282, кл. В 21 В 1/28, R 21 В 45/02, 1983.

(54)СПОСОБ ХОЛОДНОЙ ПРОКАТКИ С ОЧИСТКОЙ ПОВЕРХНОСТИ ПОЛОС

(57)Изобретение относится к прокатпо ному производству и может быть использовано при получении листового проката. Целью изобретения является улучшение качества поверхности полосы. Очистка поверхности полосы при холодной прокатке производится подачей на обе стороны полосы перед входом в очаг деформации моющего раствора с заданной температурой, давлением, а таКже одновременным воздействием на полосу приводными вращающимися щетками. Новым в способе является установка режима подачи давления моющего раствора и окружной скорости вращения щеток по экспериментальной зависимости, функционально связанной с шероховатостью поверхности полосы. Это позволяет регулировать расход жидкости в зависимости от шероховатости полосы, способствует установке оптимального соотношения между давлением раствора и скоростью вращения щеток при обеспечении гарантированного качества поверхности полосы. 2 ил., 1 табл.

г (О

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для промывки полых изделий | 1990 |

|

SU1796284A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЦИНКОВАННОЙ ПОЛОСОВОЙ СТАЛИ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2149717C1 |

| Способ производства листов | 1984 |

|

SU1255224A1 |

| Прокатный валок | 1979 |

|

SU854470A1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ СТАНОВ ХОЛОДНОЙ ПРОКАТКИ | 2000 |

|

RU2175583C2 |

| Способ производства холоднокатаных полос | 1988 |

|

SU1614873A1 |

| Способ получения технологического масла для холодной прокатки металлов | 1990 |

|

SU1765173A1 |

| Способ очистки поверхности полосы при холодной прокатке | 1991 |

|

SU1795920A3 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2493924C1 |

| СПОСОБ ДРЕССИРОВКИ ОТОЖЖЕННОЙ СТАЛЬНОЙ ПОЛОСЫ | 2011 |

|

RU2464115C1 |

Изобретение относится к прокатному производству и может быть использовано при получении листового проката. Целью изобретения является улучшение качества поверхности полосы. Очистка поверхности полосы при холодной прокатке производится подачей на обе стороны полосы перед входом в очаг деформации моющего раствора с заданной температурой, давлением, а также одновременным воздействием на полосу приводными вращающимися щетками. Новым в способе является установка режима подачи давления моющего раствора и окружной скорости вращения щеток по экспериментальной зависимости, функционально связанной с шероховатостью поверхности полосы. Это позволяет регулировать расход жидкости в зависимости от шероховатости полосы, способствует установке оптимального соотношения между давлением раствора и скоростью вращения щеток при обеспечении гарантированного качества поверхности полосы. 2 ил., 1 табл.

Изобретение относится к прокатному производству и может быть использовано при получении листового проката.

Целью изобретения является улучшение качества поверхности полосы путем управления скоростью вращения щеток и давлением моющего раствора, подаваемого на полосу.

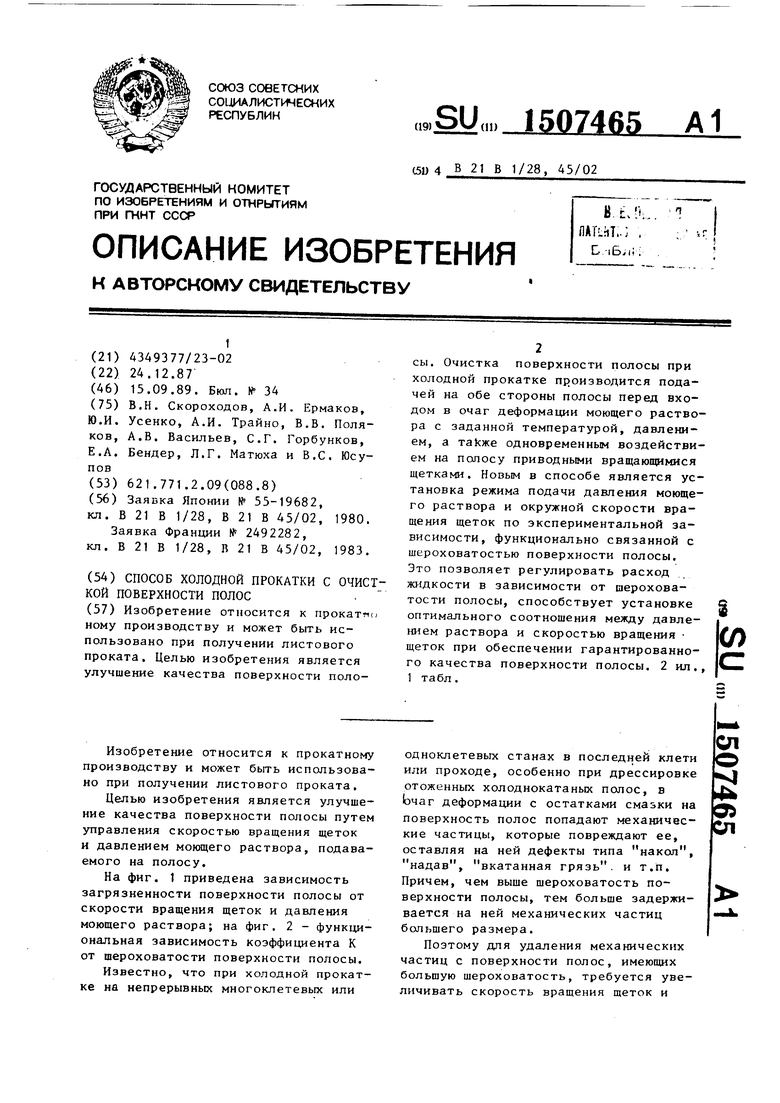

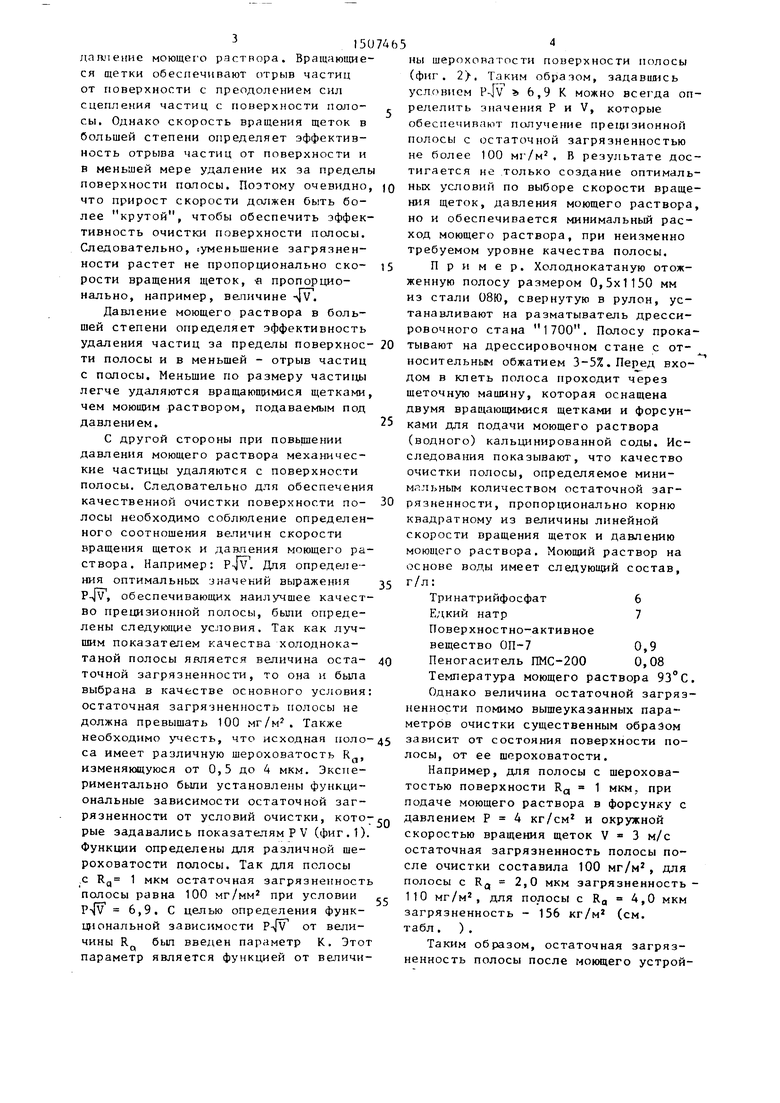

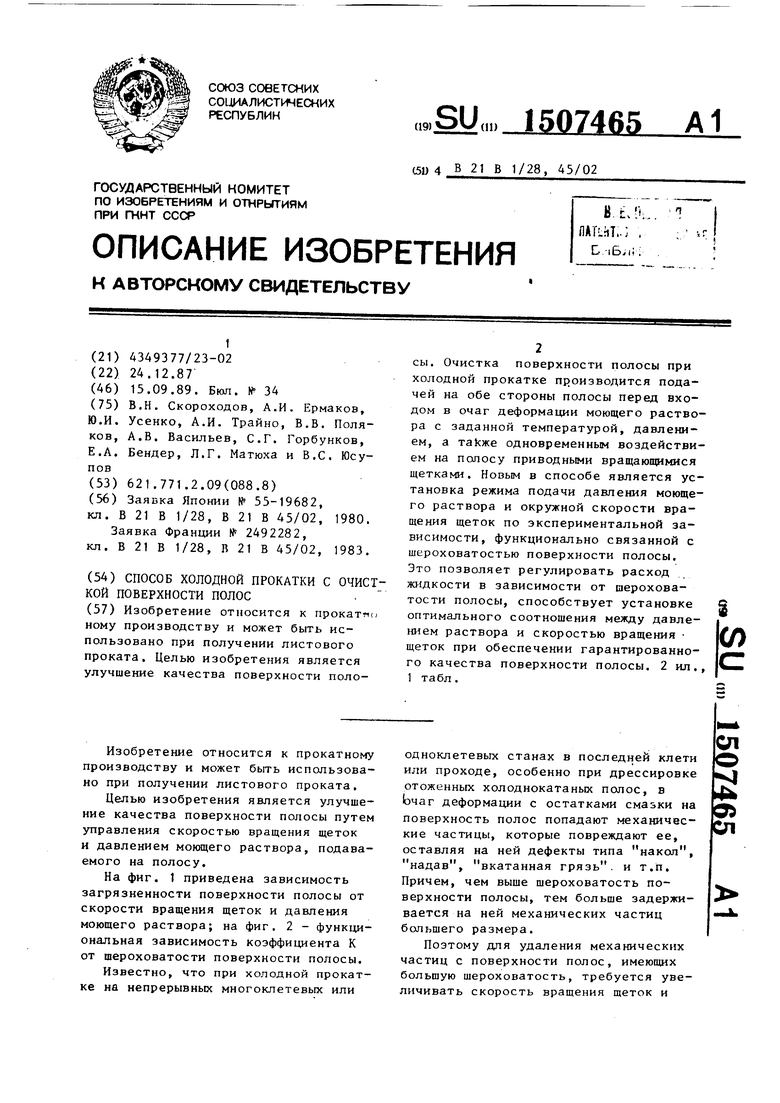

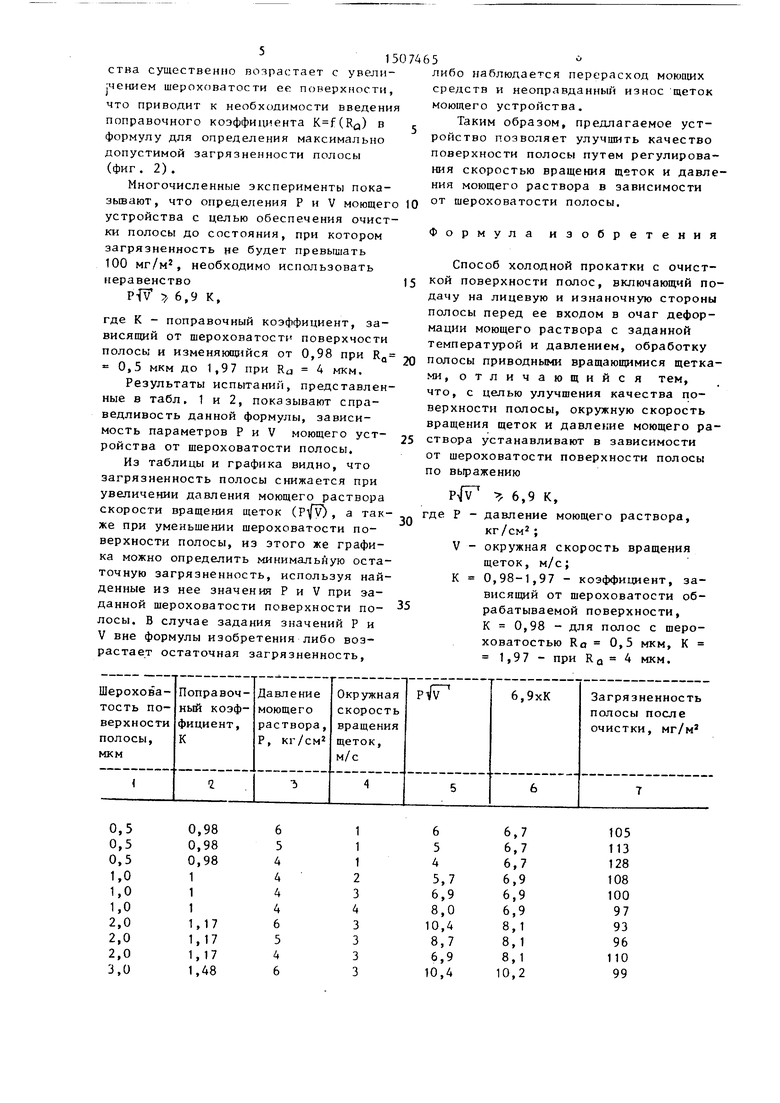

На фиг. 1 приведена зависимость загрязненности поверхности полосы от скорости вращения щеток и давления моющего раствора; на фиг. 2 - функциональная зависимость коэффициента К от шероховатости поверхности полосы.

Известно, что при холодной прокатке на непрерывных многоклетевых или

одноклетевых станах в последней клети или проходе, особенно при дрессировке ртоженных холоднокатаных полос, в Ьчаг деформации с остатками смазки на поверхность полос попадают механические частицы, которые повреждают ее, оставляя на ней дефекты типа накоп, надав, вкатанная грязь, и т.п. Причем, чем выше шероховатость поверхности полосы, тем больше задерживается на ней механических частиц большего размера.

Поэтому для удаления механических частиц с поверхности полос, имеющих большую шероховатость, требуется увеличивать скорость вращения щеток и

СП

сл

l5U

даапеиис моющег о раствора. Вращающиеся oieTKH обеспечивают отрыв частиц от поверхности с преодолением сил сцепления частиц с поверхности поло- сы. Однако скорость вращения щеток в большей степени определяет эффективность отрыва частиц от поверхности и в меньшей мере удаление их за пределы поверхности полосы. Поэтому очевидно, что прирост скорости должен быть более крутой, чтобы обеспечить эффективность очистки поверхности полосы. Следовательно, гуменьщение загрязненности растет не пропорционально ско- рости вращения щеток, в пропорционально, например, величине 4v.

Давление моющего раствора в большей степени определяет эффективность удаления частиц за пределы поверхнос- ти полосы и в меньшей - отрыв частиц с попосы. Меньшие по размеру частицы легче удаляются вращающимися щетками, чем раствором, подаваемым под давлением.

С другой стороны при повьщ1ении давления моющего раствора механические частицы удаляются с поверхности Полосы, Следовательно длп обеспечения качественной очистки поверхности по- лосы необходимо соблюдение определенного соотношения вепичин скорости вращения щеток и давления моющего раствора. Например: P-|v Для определения оптимальных значений выражения P-Jv. обеспечивающих наилучшее качество прецизионной полосы, бьши определены следую1цие условия. Так как лучшим показателем качества холоднокатаной полосы является величина оста- точной загрязненности, то она и была выбрана в качестве основного условия: остаточная загрязненность полосы не должна превышать 100 мг/м . Также необходимо учесть, что исходная полоса имеет различную шероховатость R, изменяющуюся от 0,5 до 4 мкм. Экспериментально были установлены функциональные зависимости остаточной загрязненности от условий очистки, KOTOрые задавались показателямРV (фиг.1). Функции определены для различной шероховатости полосы. Так для полосы ,с Rq 1 мкм остаточная загрязненность

полосы равна 100 мг/мм при условии 6,9. С целью определения функциональной зависимости от величины R был введен параметр К. Этот параметр является функцией от величи

о 5

0 5

0 5 0 5 Q

5

ны шероховатости поверхности полосы (фиг. 2), Таким образом, задавшись условием P-JV 6,9 К можно всегда определить значения Р и V, которые обеспечивают получение прещ1зионной полосы с остаточной загрязненностью не более 100 мг/м . В результате достигается не только создание оптимальных условий по выборе скорости вращения щеток, давления моющего раствора, но и обеспечивается минимальный расход моющего раствора, при неизменно требуемом уровне качества полосы.

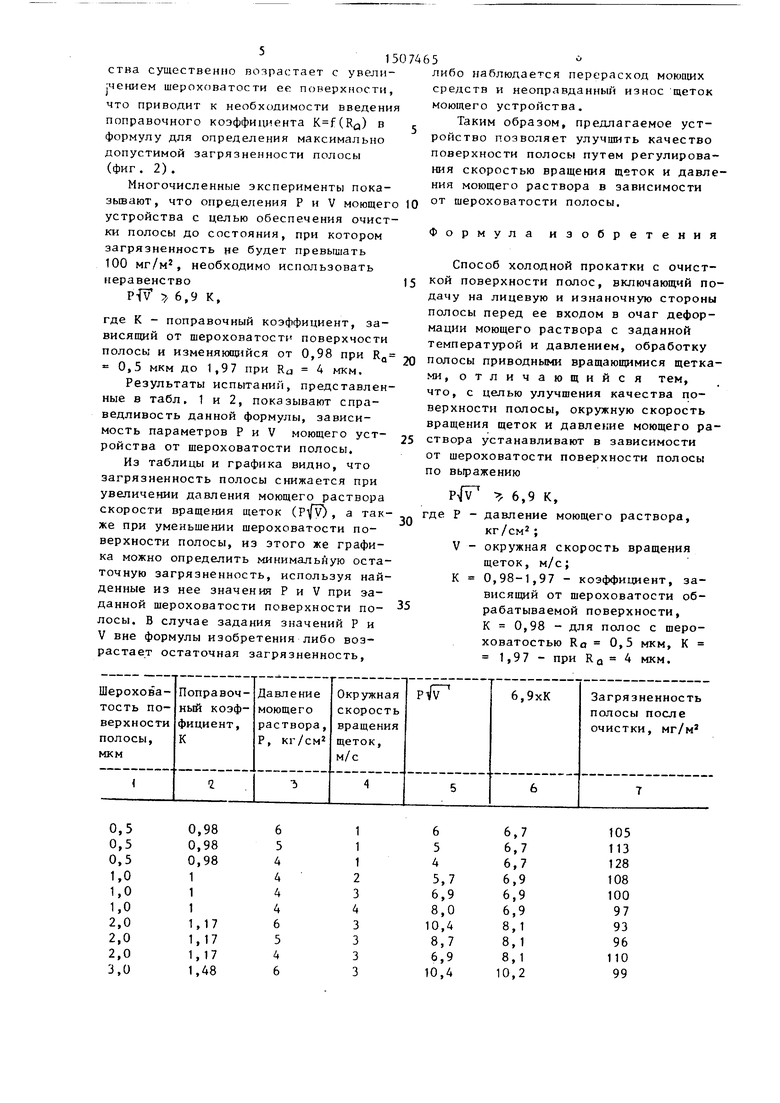

Пример. Холоднокатаную отожженную полосу размером 0,5x1150 мм из стали 08Ю, свернутую в рулон, устанавливают на разматыватель дрессировочного стана 1700. Полосу прокатывают на дрессировочном стане с относительным обжатием 3-5%. Перед входом в клеть полоса проходит через щеточную машину, которая оснащена двумя вращающимися щетками и форсунками для подачи моющего раствора (водного) кальцинированной соды. Исследования показывают, что качество очистки полосы, определяемое мини- млльньм количеством остаточной загрязненности, пропорционально корню квадратному из величины линейной скорости вращения щеток и давлению моющего раствора. Моющий раствор на основе воды имеет следующий состав, г/л:

Тринатрийфосфат6

Едкий натр7

Поверхностно-активное вещество ОП-70,9

Пеногаситель ПМС-200 0,08 Температура моющего раствора 93°С. Однако величина остаточной загрязненности помимо вышеуказанных параметров очистки существенным образом зависит от состояния поверхности полосы, от ее шероховатости.

Например, для полосы с шероховатостью поверхности Кд 1 мкм, при подаче моющего раствора в форсунку с давлением Р 4 кг/см и окружной скоростью вращения щеток V 3 м/с остаточная загрязненность полосы после очистки составила 100 мг/м, для полосы с Ед 2,0 мкм загрязненность - 110 мг/м , для полосы с Rg 4,0 мкм загрязненность - 156 кг/м (см. табл. ).

Таким образом, остаточная загрязненность полосы после моющего устройства существенно возрастает с увелн- ;чением шероховатости ее поверхности, что приводит к необходимости введени поправочного коэффищ ента (Ra) в формулу для определения максимально допустимой загрязненности полосы (фиг. 2).

Многочисленные эксперименты пока- зьшают, что определения Р и V моющег устройства с целью обеспечения очистки полосы до состояния, при котором загрязненность н будет превышать 100 мг/м , необходимо использовать неравенство

, 6,9 К,

где К - поправочный коэффициент, зависящий от шероховатости поверхности полосы и изменяющийся от 0,98 при RQ 0,5 мкм до 1,97 при Ra А мкм.

Результаты испытаний, представленные в табл. 1 и 2, показывают справедливость данной формулы, зависимость параметров Р и V моющего устройства от шероховатости полосы,

Из таблицы и графика видно, что загрязненность полосы снижается при увеличении давления моющего раствора скорости вращения щеток (Р, а также при уменьшении шероховатости поверхности полосы, из этого же графика можно определить минимальйую остаточную загрязненность, используя найденные из нее значения Р и V при заданной шероховатости поверхности по- лосы. В случае задания значений Р и V вне формулы изобретения либо возрастает остаточная загрязненность.

г

0 5

0

5

0

либо наблюдается перерасход моющих средств и неоправдан ьш износ щеток моющего устройства.

Таким образом, предлагаемое устройство позволяет улучшить качество поверхности полосы путем регулирования скоростью вращения щеток и давления моющего раствора в зависимости от шероховатости полосы.

Формула изобретения

Способ холодной прокатки с очисткой поверхности полос, включающий подачу на лицевую и изнаночную стороны полосы перед ее входом в очаг деформации моющего раствора с заданной температурой и давлением, обработку полосы приводными вращаюш 1мися щетками, отличающийся тем, что, с целью улучшения качества поверхности полосы, окружную скорость вращения щеток и давление моющего раствора устанавливают в зависимости от шероховатости поверхности полосы по вьфажению

Р 6,9 К, где Р - давление моющего раствора,

кг/см ; V - окружная скорость вращения

щеток, м/с;

К 0,98-1,97 - коэффициент, зависящий от шероховатости обрабатываемой поверхности, К 0,98 - для полос с шероховатостью RO 0,5 мкм, К 1,97 - при RQ 4 мкм.

1507465

/la - ffa г

2,0

15

I

W

II ,,

Ьродолжение таблицы

Kg-Id,

Авторы

Даты

1989-09-15—Публикация

1987-12-24—Подача