1

Изобретение относится к роизводству, конкретнее к технологии олучения стальных холоднокатаных лисов, может быть использовано при прозводстве белой жести и офсетного иста.

Цель изобретения - повышение каества листов и снижение расхода маериала покрытия при их гальванизации

Способ состоит в том, что дресси- овку вначале проводят с большим обатием 0,8-1,4% в валках с повышенной ероховатостью поверхности 1,2- 2,0 мкм Rg, в то время как по известному способу с обжатием значительно меньшим 0,1-0,3% в валках также с меньшей шероховатостью поверхности 0,3-0,5 мкм RQ. Другое отличие СОСТОТЕ том, что по предложенному способу дрессировку завершают во втором проходе также с большим обжатием 0,5- 0,7% в валках с меньшей шероховатостью 0,01-0,03 мкм Rq, в то время как по известному способу дрессировку завершают в четвертом проходе с обжатием 0,1-0,3% в валках с шероховатостью 0,04-0,05 мкм Rg,

В предложенном способе необходимое число проходов уменьшено с четырех до двух, что является его побочным положительным зффектом.

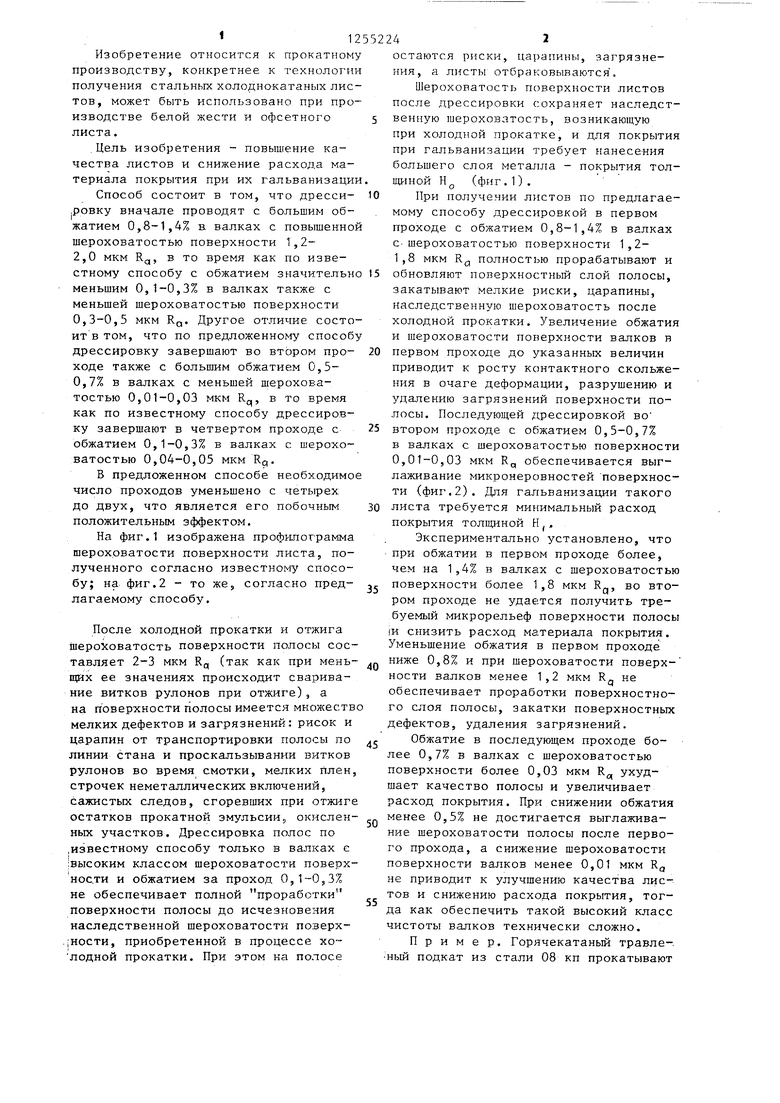

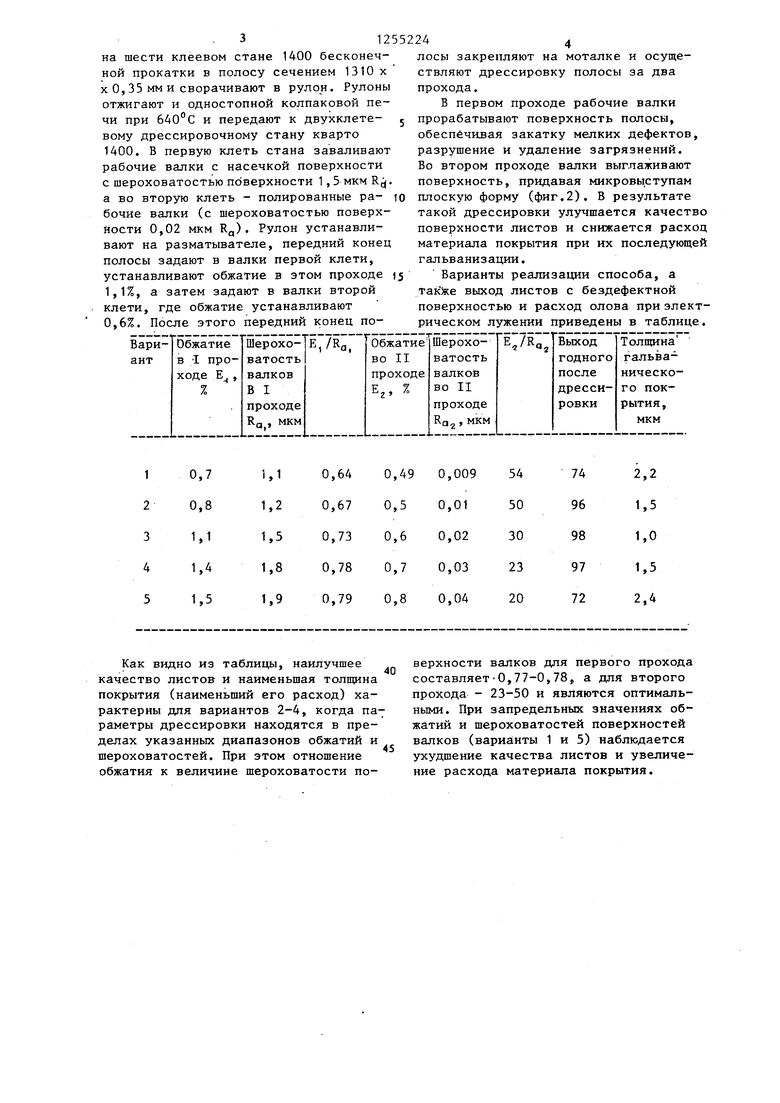

На фиг.1 изображена профилограмма шероховатости поверхности листа, полученного согласно известног гу способу; на фиг.2 - то же, согласно предлагаемому способу.

После холодной прокатки и отжига ероховатость поверхности полосы сосавляет 2-3 мкм Rq (так как при мень- их ее значениях происходит свариваие витков рулонов при отжиге),, а на поверхности полосы имеется множество мелких дефектов и загрязнений: рисок и арапин от транспортировки полосы по инии стана и проскальзывании витков улонов во время смотки, мелких плен, строчек неметаллических включений, сажистых следов, сгоревших при отжиге остатков прокатной эмульсии, окисленных участков. Дрессировка полос по известному способу только в валках е высоким классом шероховатости поверх- нос.ти и обжатием за проход 0,1-0,3% не обеспечивает полной проработки поверхности полосы до исчезновения наследственной шероховатости поверх- ности, приобретенной в процессе хо- лодной прокатки. При этом на полосе

1255224 прокатному остаются

10

15

20

25

30

35

40

45

50

55

ния, а л

Шерох после др венную ш при холо при галь большего щиной Н

При п мому спо проходе с. шерохо 1,8 мкм обновляю закатыва наследст холодной и шерохо первом п приводит ния в оч удалению лосы. По втором п в валках 0,01-0,0 лаживани ти (фиг. листа тр покрытия

Экспе при обжа чем на 1 поверхно ром прох буемый м |и снизит Уменьшени ниже 0,8% ности вал обеспечив го слоя п дефектов

Обжати лее 0,7% поверхнос шает каче расход по менее 0,5 ние шерох го проход поверхнос не привод тов и сни да как об чистоты в

При ный подка

24 остаются

риски, царапины, загрязнения, а листы отбраковываются .

Шероховатость поверхности листов после дрессировки сохраняет наследственную шероховатость, возникающую при холодной прокатке, и для покрытия при гальванизации требует нанесения большего слоя металла - покрытия толщиной Н (фиг.1).

При получении листов по предлагаемому способу дрессировкой в первом проходе с обжатием 0,8-1,4% в валках с. шероховатостью поверхности 1,2- 1,8 мкм Rj-i полностью прорабатывают и обновляют поверхностный слой полосы, закатывают мелкие риски, царапины, наследственную шероховатость после холодной прокатки. Увеличение обжатия и шероховатости поверхности валков в первом проходе до указанных величии приводит к росту контактного скольжения в очаге деформации, разрушению и удалению загрязнений поверхности полосы. Последующей дрессировкой во втором проходе с обжатием 0,5-0,7% в валках с шероховатостью поверхности 0,01-0,03 мкм Rg обеспечивается выглаживание микронеровностей поверхности (фиг.2). Для гальванизации такого листа требуется минимальный расход покрытия тoлщзiнoй Н (.

Экспериментально установлено, что при обжатии в первом проходе более, чем на 1,4% в валках с шероховатостью поверхности более 1,8 мкм R, во втором проходе не удается получить требуемый микрорельеф поверхности полосы |и снизить расход материала покрытия. Уменьшение обжатия в первом проходе ниже 0,8% и при шероховатости поверх- ности валков менее 1,2 мкм R не обеспечивает проработки поверхностного слоя полосы, закатки поверхностных дефектов, удаления загрязнений.

Обжатие в последующем проходе более 0,7% в валках с шероховатостью поверхности более 0,03 мкм R ухудшает качество полосы и увеличивает расход покрытия. При снижении обжатия менее 0,5% не достигается выглаживание шероховатости полосы после первого прохода, а снижение шероховатости поверхности валков менее 0,01 мкм Rg не приводит к улучшению качества листов и снижению расхода покрытия, тогда как обеспечить такой высокий класс чистоты валков технически сложно.

Пример. Горячекатаный травле-, ный подкат из стали 08 кп прокатывают

5

на шести клеевом стане ной прокатки в полосу сечением 1310х X О,35 мм и сворачивают в рулон. Рулоны отжигают и одностопной колпаковой печи при 6АО°С и передают к двухклете- вому дрессировочному стану кварто 1400. В первую клеть стана заваливают рабочие валки с насечкой поверхности с шероховатостью поверхности 1,5 мкм К,;. а во вторую клеть - полированные ра- ю бочие валки (с шероховатостью поверхности 0,02 мкм Кд). Рулон устанавливают на разматывателе, передний конец полосы задают в валки первой клети, устанавливают обжатие в этом проходе 15 1,1%, а затем задают в валки второй клети, где обжатие устанавливают

0,6%. После этого передний конец по12552244

1400 бесконеч- лосы закрепляют на моталке и осуществляют дрессировку полосы за два прохода.

В первом проходе рабочие валки прорабатывают поверхность полосы, обеспечивая закатку мелких дефектов, разрушение и удаление загрязнений. Во втором проходе валки выглаживают поверхность, придавая микровыступам плоскую форму (фиг,2). В результате такой дрессировки улучшается качество поверхности листов и снижается расход материала покрытия при их последующей гальванизации.

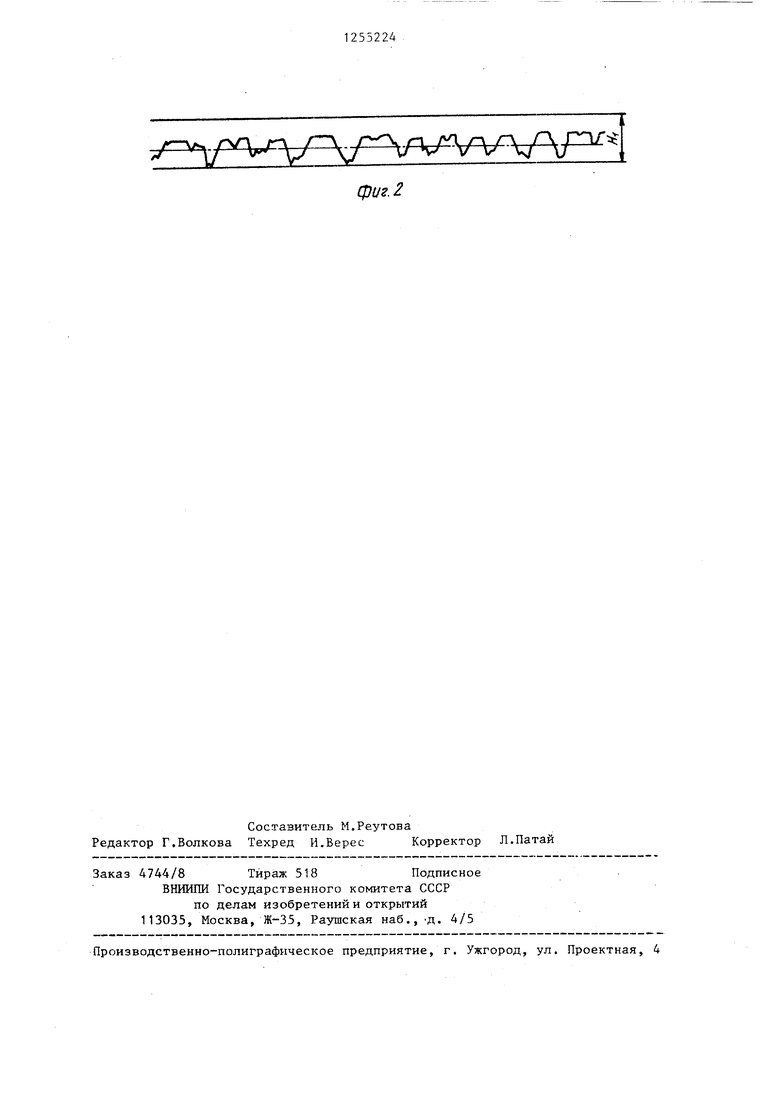

Варианты реализации способа, а также выход листов с бездефектной поверхностью и расход олова при электрическом лужении приведены в таблице.

Как видно из таблицы, наилучшее

40

качество листов и наименьшая толщина покрытия (наименьший его расход) характерны для вариантов 2-4, когда параметры дрессировки находятся в пределах указанных диапазонов обжатий и шероховатостей. При этом отношение обжатия к величине шероховатости по5

верхности валков для первого прохода составляет 0,77-0,78, а для второго прохода - 23-50 и являются оптимальными. При запредельных значениях обжатий и шероховатостей поверхностей валков (вариа;нты 1 и 5) наблюдается ухудшение качества листов и увеличение расхода материала покрытия.

х/ ЛЛуЛЛ/Л Л/

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дрессировки листов для офсетной печати | 1986 |

|

SU1340839A1 |

| Способ обработки прокатных валков | 1987 |

|

SU1424890A1 |

| Прокатный валок | 1977 |

|

SU733750A1 |

| СПОСОБ ДРЕССИРОВКИ СТАЛЬНЫХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2012 |

|

RU2492006C1 |

| Способ производства белой жести | 1990 |

|

SU1722626A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2007 |

|

RU2351420C1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2011 |

|

RU2470722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ХОЛОДНОКАТАНОГО ЛИСТОВОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ТИПА 08, ЛЕГИРОВАННОЙ ФОСФОРОМ (0,04 - 0,10 МАС.%) И АЛЮМИНИЕМ (0,02 - 0,08 МАС.%) | 1992 |

|

RU2010634C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ РУЛОННОЙ СТАЛИ | 2008 |

|

RU2375468C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2012 |

|

RU2479641C1 |

| Железнов Ю.Д | |||

| и др | |||

| Совершенствование производства холоднокатаной листовой стали.-М.: Металлургия, 1969, с.32 | |||

| Способ получения листов для офсетной печати из низкоуглеродистой конструкционной стали | 1976 |

|

SU590021A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| /-Л л .. | |||

| И/ ., A | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-09-07—Публикация

1984-10-15—Подача