I 3g I

3 I 39 I t

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ЗАМОРОЖЕННЫХ ТОРТОВ | 2019 |

|

RU2725748C1 |

| Конвейерные весы | 1987 |

|

SU1569574A1 |

| ИСТОЧНИК ЭТИКЕТОК И ПРИНТЕР ЭТИКЕТОК | 2007 |

|

RU2414357C2 |

| КОМПЛЕКС ПЕРСОНАЛИЗАЦИИ НОСИТЕЛЕЙ ИНФОРМАЦИИ, БЛОК ПЕЧАТИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЛИНИЯ ПЕЧАТИ ДЛЯ ОСУЩЕСТВЛЕНИЯ БЛОКА ПЕЧАТИ | 2000 |

|

RU2162246C1 |

| Устройство для маркировки товара на конвейерной ленте | 2024 |

|

RU2834206C1 |

| Весы | 1989 |

|

SU1783314A1 |

| СПОСОБ ВЗВЕШИВАНИЯ ПРОДУКТА, СИСТЕМА ВЗВЕШИВАНИЯ И УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ | 2005 |

|

RU2337329C1 |

| СИСТЕМА ДЛЯ ГАРАНТИРОВАНИЯ ПОДЛИННОСТИ БРЕНДОВЫХ ТОВАРОВ | 2015 |

|

RU2700395C2 |

| УСТРОЙСТВО ПЕЧАТИ НА ЛЕНТЕ И КАССЕТА С ЛЕНТОЙ | 2004 |

|

RU2330760C2 |

| Устройство для маркировки товара | 2024 |

|

RU2834204C1 |

Изобретение относится к весоизмерительной технике и может быть использовано в пищевой промышленности, и позволяет транспортировать, взвешивать и вычислять стоимость упакованного продукта, а также печатать и приклеивать на продукт пакетные этикетки и печатать этикетки учета итоговых данных по ящику, по смене, по партии или бригаде. При поступлении упакованного продукта 19 на транспортер 4 производится его взвешивание электронными весами 12. Микропроцессорный блок 26 вычислительного блока 25 вычитает из общего веса упакованного продукта 19 ранее заданный на индикаторах 43, 42 панели 33 управления вес упаковки (тары) и процент естественной убыли (потерь) массы продукта, производит оценивание продукта с учетом заданного на индикаторах 40 значения его цены за единицу веса и выдает информацию о чистом весе продукта и его стоимости на блок 13 печати и индикаторы 41 и 40. После отпечатывания пакетной этикетки упакованный продукт 19 с транспортера 4 перемещается на транспортер 5, где производится наклеивание пакетной этикетки на упакованный продукт 19 с помощью блока 14 наклеивания этикеток, управляемого микропроцессорным блоком 26. Суммарный вес и общее количество пропущенных через конвейерный механизм 1 упакованных продуктов отображается на индикаторах 39 в зависимости от выбранного с помощью клавиатуры 46 режима учета итоговых данных. Печать этикеток учета итоговых данных по ящику, смене, партии или бригаде производится блоком 24 печати автоматически при сравнении заданных значений на индикаторе 38 с текущими значениями на индикаторе 39 или по желанию оператора нажатием кнопки ПЕЧ клавиатуры 46. В микропроцессорной системе предусмотрены также режимы вычитания и суммирования продукта, тестовый контроль и диагностика неисправностей. 1 з.п. ф-лы, 3 ил.

а (.JS) uSl(j9 ) Ш Оз) da

Гз

ел

о

00

та 19 на транспортер 4 производится его взвешивание электронными весами 12. Микропроцессорный блок 26 вычислитатьного блока 25 вычитает из общего веса упакованного продукта 19 ранее заданный на индикаторах 43, 42 панели 33 управления вес упаковки (тары) и процент естественной убыли (потерь) массы продукта, производит оценивание продукта с учетом заданного на индикаторах 40 значения его цены за единицу веса и выдает информацию о чистом весе продукта и его стоимости на блок 13 печати и индикаторы 41 и 40. После отпечатывания пакетной этикетки упакованный продукт 19 с транспортера 4 перемещается на транспоруправляемого микропроцессорным блоком 26- Суммарный вес и общее количество пропущенных через конвейерный механизм 1 упакованных продуктов отображается на индикаторах 39 в зависимости от выбранного с помощью клавиатуры 46 режима учета итоговых данных. Печать этикеток учета итоговых данных по ящику, смене, партии или бригаде производится блоком 24 печати автоматически при сравнении заданных значе- НИИ на индикаторе 38 с текущими значениями на индикаторе 39 или по желанию оператора нажатием кнопки ПЕЧ клавиатуры 46. В микропроцессорной системе предусмотрены также режимы вычитания и суммироватер 5, где производится наклеивание пакет- 15 ния продукта, тестовый контроль и диагнос- ной этикетки на упакованный продукт 19 стика неисправностей. 1 з.п. ф-лы, 3 ил.

помощью блока 14 наклеивания этикеток.

Изобретение относится к весоизмерительной технике, в частности к система.м конвейерного взвешивания и вычисления стоимости упакованного продукта с последующим печатанием и наклеиванием на него пакетных этикеток и получением этикеток итогового учета.

Целью изобретения является расширение функциональных возможностей, повышение надежности устройства и достоверности взвешивания у 1акованного продукта.

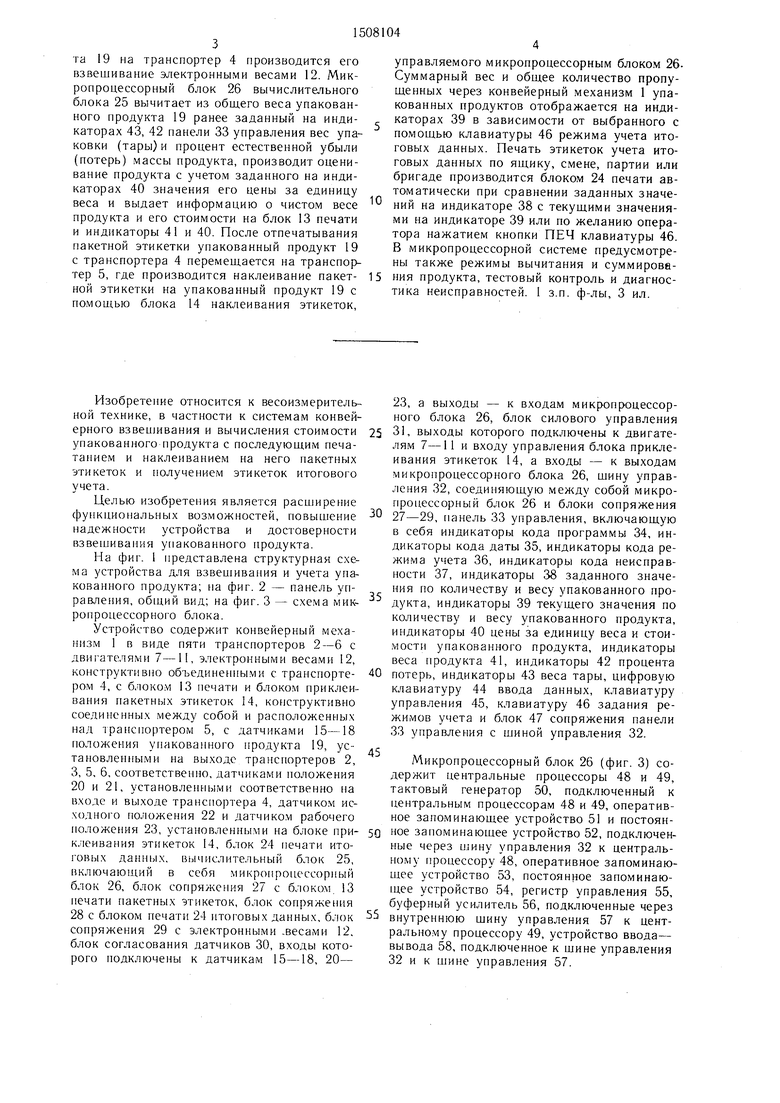

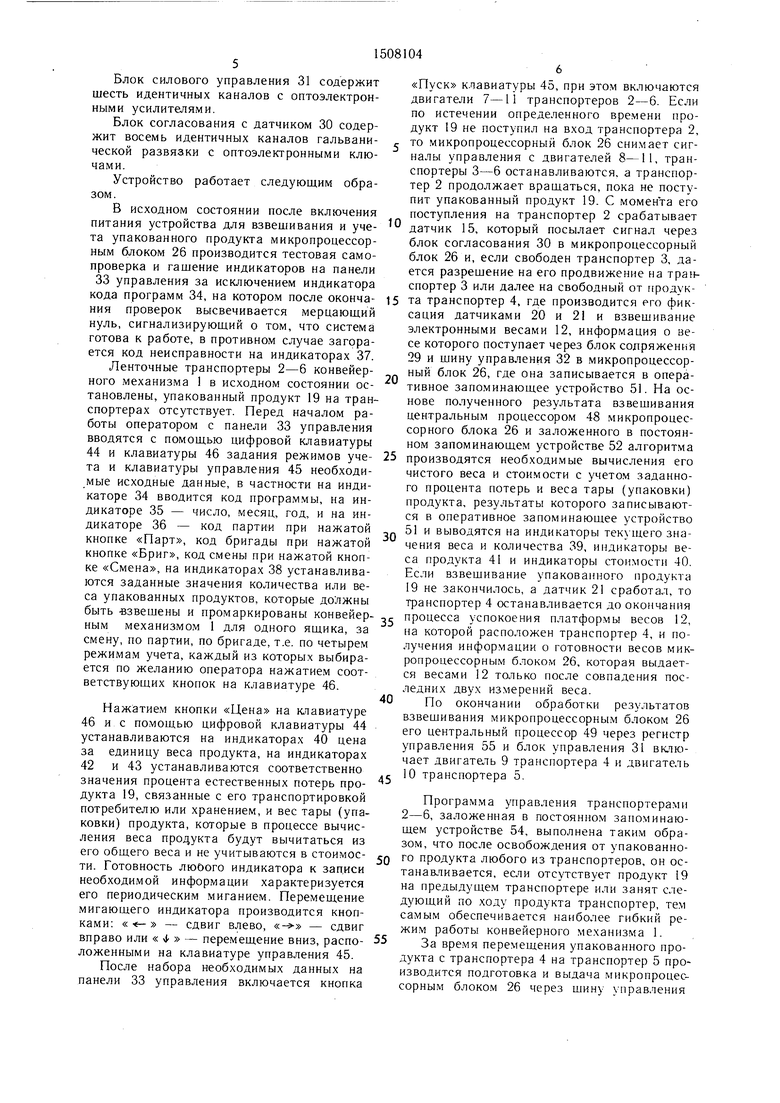

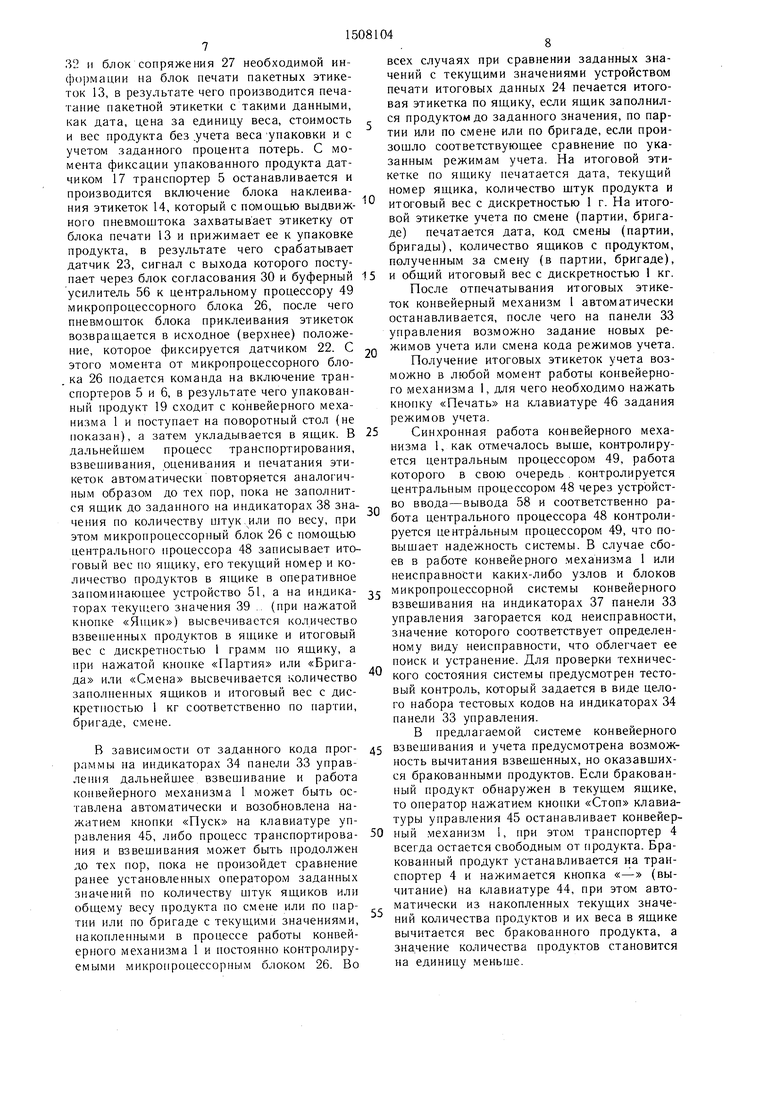

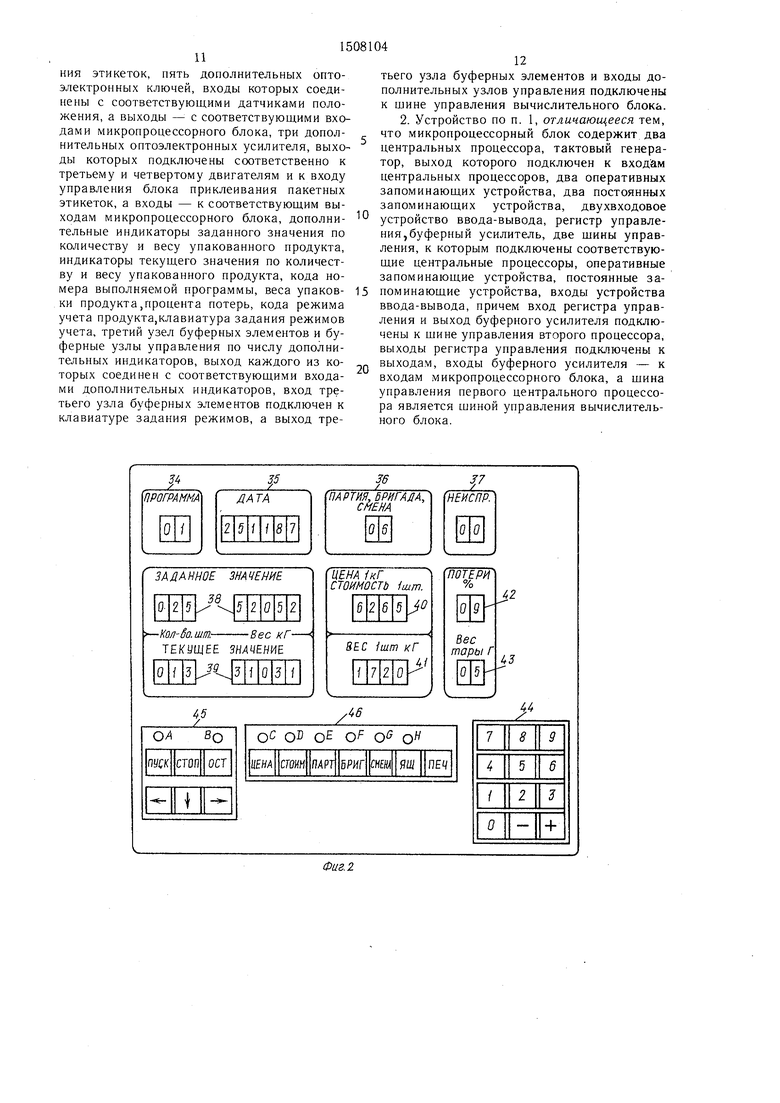

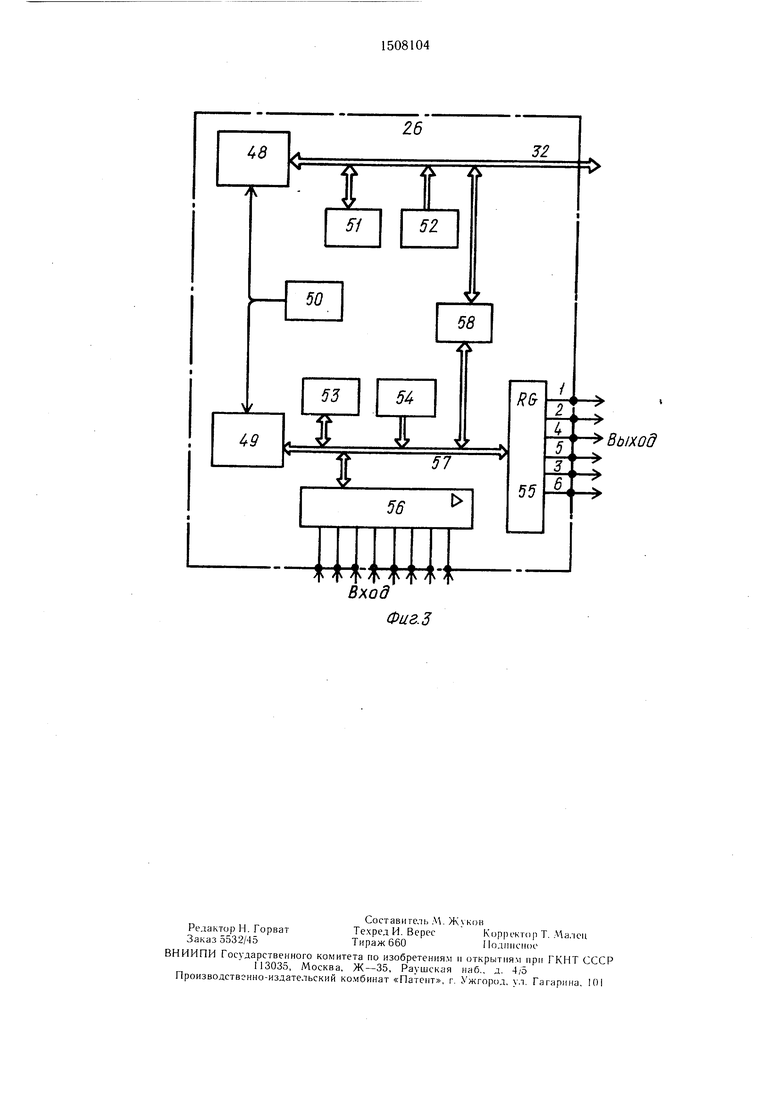

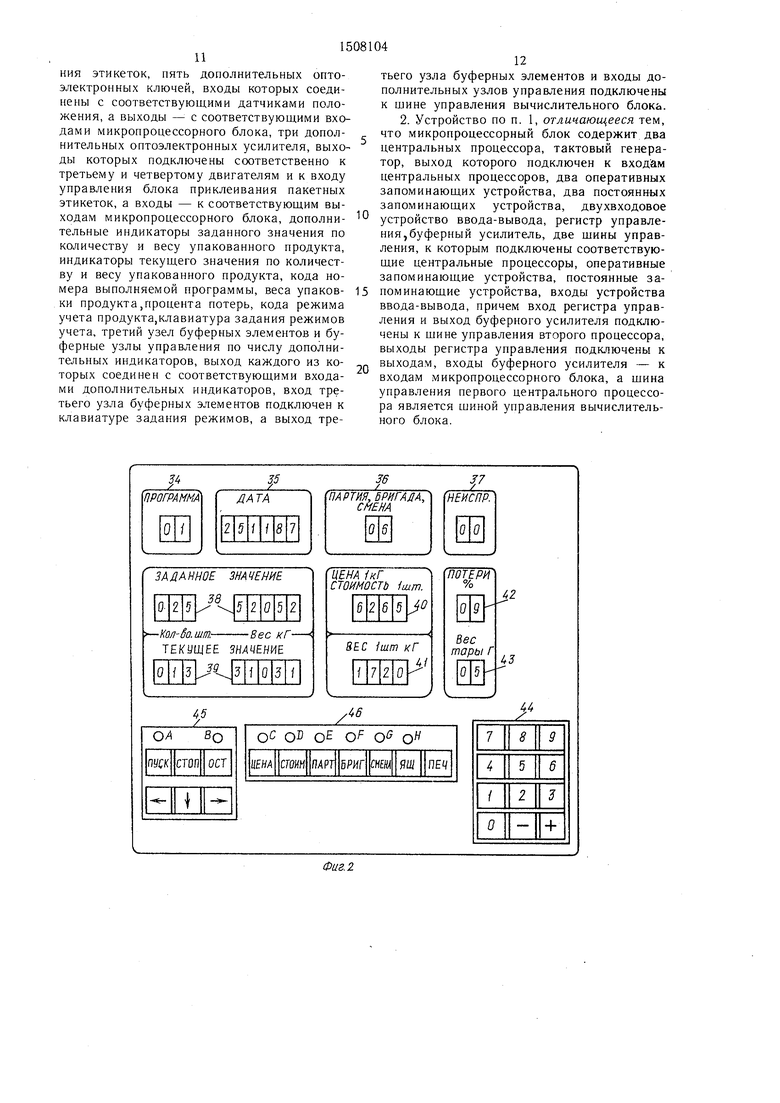

На фиг. 1 представлена структурная схема устройства для взвешивания и учета упакованного продукта; па фиг. 2 - панель управления, общий вид; на фиг. 3 - схема микропроцессорного блока.

Устройство содержит конвейерный меха- 1П13М 1 в виде пяти транспортеров 2-6 с двигателями 7-11, электронными весами 12, конструктивно объединенными с транспорте- ром 4, с блоко.м 13 печати и блоко.м приклеи- Езания пакетных этикеток 14, конструктивно соединенных между собой и расположенных над транспортером 5, с датчиками 15-18 положения упакованного продукта 19, установленными на выходе транспортеров 2, 3, 5, 6, соответственно, датчиками положения 20 и 21, установленными соответственно па входе и выходе транспортера 4, датчиком исходного положения 22 и датчиком рабочего ноложения 23, установленными на блоке при- к.пеивания этикеток 14, блок 24 печати итоговых данных, вычислительный блок 25, ключающий в себя микропроцессорный блок 26, блок сопряжения 27 с блоком, 13 печати пакетных этикеток, блок сопряжения 28 с блоком печати 24 итоговых данных, блок сонряжения 29 с электронными .весами 12. блок согласования датчиков 30, входы которого подключены к датчикам 15-18, 20-

управляемого микропроцессорным блоком 26- Суммарный вес и общее количество пропущенных через конвейерный механизм 1 упакованных продуктов отображается на индикаторах 39 в зависимости от выбранного с помощью клавиатуры 46 режима учета итоговых данных. Печать этикеток учета итоговых данных по ящику, смене, партии или бригаде производится блоком 24 печати автоматически при сравнении заданных значе- НИИ на индикаторе 38 с текущими значениями на индикаторе 39 или по желанию оператора нажатием кнопки ПЕЧ клавиатуры 46. В микропроцессорной системе предусмотрены также режимы вычитания и суммирования продукта, тестовый контроль и диагнос- тика неисправностей. 1 з.п. ф-лы, 3 ил.

5

0

0 0 5

5

23, а выходы - к входам микропроцессорного блока 26, блок силового управления 31, выходы которого подключены к двигателям 7-11 и входу управления блока приклеивания этикеток 14, а входы - к выходам микропроцессорного блока 26, шину управления 32, соединяющую между собой микропроцессорный блок 26 и блоки сопряжения 27-29, панель 33 управления, включающую в себя индикаторы кода программы 34, индикаторы кода даты 35, индикаторы кода ре- жи.ма учета 36, индикаторы кода неисправности 37, индикаторы 38 заданного значения по количеству и весу упакованного продукта, индикаторы 39 текущего значения по количеству и весу упакованного продукта, индикаторы 40 цены за единицу веса и стоимости упакованного продукта, индикаторы веса продукта 41, индикаторы 42 процента потерь, индикаторы 43 веса тары, цифровую клавиатуру 44 ввода данных, клавиатуру управления 45, клавиатуру 46 задания режимов учета и блок 47 сопряжения панели 33 управления с шиной управления 32.

Микропроцессорный блок 26 (фиг. 3) содержит центральные процессоры 48 и 49, тактовый генератор 50, подключенный к центральным процессорам 48 и 49, оперативное запоминающее устройство 51 и постоянное запоминающее устройство 52, подключенные через шину управления 32 к центральному процессору 48, оперативное запоминаю- uj.ee устройство 53, постоянное запоминающее устройство 54, регистр управления 55, буферный усилитель 56, подключенные через внутреннюю шину управления 57 к центральному процессору 49, устройство ввода- вывода 58, подключенное к щине управления 32 и к шине управления 57.

Блок силового управления 31 содержит шесть идентичных каналов с оптоэлектрон- ными усилителями.

Блок согласования с датчиком 30 содержит восемь идентичных каналов гальванической развязки с оптоэлектронными ключами.

Устройство работает следующим образом.

В исходном состоянии после включения питания устройства для взвешивания и учета упакованного продукта микропроцессорным блоком 26 производится тестовая самопроверка и гашение индикаторов на панели 33 управления за исключением индикатора кода программ 34, на котором после окончания проверок высвечивается мерцаюш,ий нуль, сигнализирующий о том, что система готова к работе, в противном случае загорается код неисправности на индикаторах 37.

Ленточные транспортеры 2-6 конвейерного механизма 1 в исходном состоянии остановлены, упакованный продукт 19 на транспортерах отсутствует. Перед началом работы оператором с панели 33 управления вводятся с помощью цифровой клавиатуры 44 и клавиатуры 46 задания режимов учета и клавиатуры управления 45 необходимые исходные данные, в частности на индикаторе 34 вводится код програм.мы, на индикаторе 35 - число, месяц, год, и на индикаторе 36 - код партии при нажатой кнопке «Парт, код бригады при нажатой кнопке «Бриг, код смены при нажатой кнопке «Смена, на индикаторах 38 устанавливаются заданные значения количества или веса упакованных продуктов, которые должны быть -взвешены и промаркированы конвейерным механизмом 1 для одного ящика, за смену, по партии, по бригаде, т.е. по четырем режимам учета, каждый из которых выбирается по желанию оператора нажатием соответствующих кнопок на клавиатуре 46.

Нажатием кнопки «Цена на клавиатуре 46 НС помощью цифровой клавиатуры 44 устанавливаются на индикаторах 40 цена за единицу веса продукта, на индикаторах 42 и 43 устанавливаются соответственно значения процента естественных потерь продукта 19, связанные с его транспортировкой потребителю или хранением, и вес тары (упаковки) продукта, которые в процессе вычисления веса продукта будут вычитаться из его общего веса и не учитываются в стоимости. Готовность люоого индикатора к записи необходимой информации характеризуется его периодическим миганием. Перемещение мигающего индикатора производится кнопками; « «- - сдвиг влево, «- - сдвиг вправо или « - перемещение вниз, расположенными на клавиатуре управления 45.

После набора необходимых данных на панели 33 управления включается кнопка

0

5

0

5

0

5

0

5

0

5

«Пуск клавиатуры 45, при этом включаются двигатели 7-11 транспортеров 2-6. Если по истечении определенного времени продукт 19 не поступил на вход транспортера 2, то микропроцессорный блок 26 снимает сигналы управления с двигателей 8-11, транспортеры 3-6 останавливаются, а транспортер 2 продолжает вращаться, пока не поступит упакованный продукт 19. С момента его поступления на транспортер 2 срабатывает датчик 15, который посылает сигнал через блок согласования 30 в микропроцессорный блок 26 и, если свободен транспортер 3, дается разрещение на его продвижение на спортер 3 или далее на свободный от продукта транспортер 4, где производится его фиксация датчиками 20 и 21 и взвешивание электронными весами 12, информация о весе которого поступает через блок содряжения 29 и шину управления 32 в микропроцессорный блок 26, где она записывается в оперативное запоминающее устройство 51. На основе полученного результата взвещивания центральным процессором 48 микропроцессорного блока 26 и заложенного в постоянном запоминающем устройстве 52 алгоритма производятся необходимые вычисления его чистого веса и стоимости с учетом заданного процента потерь и веса тары (упаковки) продукта, результаты которого записываются в оперативное запоминающее устройство 51 и выводятся на индикаторы текущего значения веса и количества 39, индикаторы веса продукта 41 и индикаторы стоимости 40. Если взвешивание упакованного продукта 19 не закончилось, а датчик 21 сработал, то транспортер 4 останавливается до окончания процесса успокоения платформы весов 12, па которой расположен транспортер 4, и получения информации о готовности весов микропроцессорным блоком 26, которая выдается весами 12 только после совпадения последних двух измерений веса.

По окончании обработки результатов взвешивания микропроцессорным блоком 26 его центральный процессор 49 через регистр управления 55 и блок управления 31 включает двигате ть 9 транспортера 4 и двигатель 10 транспортера 5.

Программа управления транспортерами 2-6, заложенная в постоянном запоминаю- шем устройстве 54, выполнена таким образом, что после освобождения от упакованного продукта любого из транспортеров, он останавливается, ести отсутствует продукт 19 на предыдущем транспортере или занят следующий по ходу продукта транспортер, те.м самым обеспечивается наиболее гибкий режим работы конвейерного механизма 1.

За вре.мя перемещения упакованного продукта с транспортера 4 на транспортер 5 производится подготовка и выдача микропроцессорным блоком 26 через шину управления

10

20

2 и блок сопряжения 27 необходимой информации на блок печати пакетных этикеок 13, в результате чего производится печаание пакетной этикетки с такими данными, как дата, цена за единицу веса, стоимость и вес продукта без .учета веса упаковки и с учетом заданного процента потерь. С момента фиксации упакованного продукта датчиком 17 транспортер 5 останавливается и производится включение блока наклеивания этикеток 14, который с помощью выдвижного пневмоштока захватывает этикетку от блока печати 13 и прижимает ее к упаковке продукта, в результате чего срабатывает атчик 23, сигнал с выхода которого поступает через блок согласования 30 и буферный 15 усилитель 56 к центральному процессору 49 микропроцессорного блока 26, после чего пневмошток блока приклеивания этикеток возвращается в исходное (верхнее) положение, которое фиксируется датчиком 22. С этого момента от микропроцессорного бло- ка 26 подается команда на включение транспортеров 5 и 6, в результате чего упакованный продукт 19 сходит с конвейерного механизма 1 и поступает на поворотный стол (не показан), а затем укладьЕвается в ящик. В дальнейшем процесс транспортирования, взвешивания, оценивания и печатания этикеток автоматически повторяется анало ич- ным образом до тех пор, пока не заполнится ящик до заданного на индикаторах 38 зна- ,„ чения по количеству идтук.или по весу, при этом микропроцессорный блок 26 с помощью центрального процессора 48 записывает итоговый вес по ящику, его текущий номер и количество продуктов в ящике в оперативное запоминающее устройство 51, а на индикаторах текущего значения 39 .. (при нажатой кнопке «Ящик) высвечивается количество взвешенных продуктов в ящике и итоговый вес с дискретностью 1 грамм но ящику, а при нажатой кнопке «Партия или «Бригада или «Смена высвечивается количество заполненных ящиков и итоговый вес с дискретностью 1 кг соответственно по партии, бригаде, смене.

25

35

40

В зависимости от заданного кода программы на индикаторах 34 панели 33 управления дальнейшее взвешивание и работа конвейерного механизма 1 может быть оставлена автоматически и возобновлена нажатием кнопки «Пуск на клавиатуре управления 45, либо процесс транспортирования и взвешивания может быть нродолжен до тех пор, пока не произойдет сравнение ранее установленных оператором заданных значений по количеству штук ящиков или общему весу продукта по смене или по партии или по бригаде с текущими значениями, накопленными в процессе работы конвейерного механизма 1 и постоянно контролируемыми микропроцессорным блоком 26. Во

0

0

5 „

5

5

0

5

0

5

всех случаях при сравнении заданных значений с текущими значениями устройством печати итоговых данных 24 печается итоговая этикетка по ящику, если ящик заполнился продуктом до заданного значения, по партии или по смене или по бригаде, если прои- зощло соответствующее сравнение по указанным режимам учета. На итоговой этикетке по ящику печатается дата, текущий номер ящика, количество щтук продукта и итоговый вес с дискретностью 1 г. На итоговой этикетке учета по смене (партии, бригаде) печатается дата, код смены (партии, бригады), количество ящиков с продуктом, полученным за смену (в партии, бригаде), и общий итоговый вес с дискретностью 1 кг.

После отпечатывания итоговых этикеток конвейерный механизм I автоматически останавливается, после чего на панели 33 управления возможно задание новых режимов учета или смена кода режимов учета.

Получение итоговых этикеток учета возможно в любой момент работы конвейерного механизма 1, для чего необходимо нажать кнопку «Печать на клавиатуре 46 задания режимов учета.

Синхронная работа конвейерного механизма 1, как отмечалось выще, контролируется центральным процессором 49, работа которого в свою очередь . контролируется центральным процессором 48 через устройство ввода-вывода 58 и соответственно работа центрального процессора 48 контролируется центральным процессором 49, что повышает надежность системы. В случае сбоев в работе конвейерного .механизма 1 или неисправности каких-либо узлов и блоков микропроцессорной системы конвейерного взвешивания на индикаторах 37 панели 33 управления загорается код неисправности, значение которого соответствует определенному виду неисправности, что облегчает ее поиск и устранение. Для проверки технического состояния системы предусмотрен тестовый контроль, который задается в виде целого набора тестовых кодов на индикаторах 34 панели 33 управления.

В предлагаемой системе конвейерного взвешивания и учета предусмотрена возможность вычитания взвешенных, но оказавшихся бракованными продуктов. Если бракованный продукт обнаружен в текущем ящике, то оператор нажатием кнопки «Стоп клавиатуры управления 45 останавливает конвейерный .механизм 1, при этом транспортер 4 всегда остается свободным от продукта. Бракованный продукт устанавливается на транспортер 4 и нажимается кнопка «- (вычитание) на клавиатуре 44, при этом автоматически из накопленных текущих значений количества продуктов и их веса в ящике вычитается вес бракованного продукта, а значение количества продуктов становится на единицу меньше.

В предлагаемой системе также имеется возможность суммирования единичных упакованных продуктов, для чего при остановленном конвейерном механизме 1 достаточно нажать кнопку « + (сложение) на клавиатуре 44. На клавиатуре 45 и клавиатуре 46 панели 33 управления (фиг. 2) нажатие кнопок «Пуск, «Ост, «Цена, «Стоим, «Парт, «Бриг, «Смена, «Ящик, сопровождается загоранием соответствующих светодиодных индикаторов. А, В, С, D, Е, F, G, Н, которые сигнализируют о том, что данная кнопка и соответствующий режим включены.

Кнопка «Стоп на клавиатуре 45 предназначена для мгновенного останова конвейерного механизма 1, а кнопка «Ост предназначена для останова конвейерного механизма 1 только после окончания процесса заполнения текущего ящика упакованным продуктом. При этом возможно вычитание из итоговых данных по смене (партии, бригаде) одного или нескольких ящиков, например ощибочно заполненных продуктами из другой партии. Для этого снимаются итоговые данные ящика, по количеству и весу продукта с его итоговой этикетки и записываются на индикаторах текущего значения 39, затем нажимается кнопка «Смена («Парт, «Бриг) на клавиатуре 46 и кнопка «- (вычитание) на клавиатуре 44.

Если при работе конвейерного механизма

Введение дополнительных датчиков 15, 17 и 18 и программного управления двигателями 9 и 10 позволяет обеспечить равномерное продвижение упакованного продукта по конвейерному механизму 1 и экономичный режим работы.

Формула изобретения

10

20

25

1 на транспортер 2 поступит одновременно блока, блок силового управления, включаюдва продукта с небольшим перекрытием (до 5 см), то их разнесение достигается тем, что транспортер 3 движется в два раза быстрее, чем транспортер 2, и, когда продукты переходят с транспортера 2 на транспортер 3, расстояние между ними достигает необходимой величины.

Микропроцессорная система позволяет транспортировать, взвешивать, оценивать, проводить учет упакованного продукта с производительностью до 1800 щт./ч. которая определяется быстродействием электронных весов 12.

Микропроцессорный блок 26, в частности, центральный процессор 48 и 49 можно реализовать на базе микропроцессора К1810ВМ86, оперативное и постоянное запоминающее устройство 52, 54 и 51, 53 на базе интегральных схем типа 541РУ2 и 556РТ7 соответственно устройство ввода-вывода- на базе порта 580ВВ55, регистр управления 55 - на базе 533ТМ9.

В качестве электронных весов 12 можно использовать весы типа 9026ВН-6Д13.

Введение дополнительного блока 24.печати с блоком сопряжения 28 и режимов учета итоговых данных с индикаторами заданного и текущего значений 38 и 39 клавиатурой 46 задания режимов учета расширяет функциональные возможности микропроцессорной системы.

35

щий в себя три оптоэлектронных усилителя, выходы которых подключены соответственно к первому, второму и пятому двигателям, а входы - X соответствующим выходам микропроцессорного блока, панель управления, включающую в себя индикатор веса продукта, индикатор даты, индикатор кода неисправности, индикатор стоимости продукта и цены за единицу веса, клавиатуру управления, цифровую клавиатуру ввода данных и

40 третий блок сопряжения, включаюпи1Й два уз ла буферных элементов и пять буферных узлов управления, выход каждого из которы.х соединен с индикатором, входы первого и второго узлов буферных элементов соединены

.. соответственно с клавиатурой управления и цифровой клавиатурой ввода данных, а выходы первого и второго узлов буферных элементов и входы буферных узлов управления соединены с шиной управления вычислительного блока, отличающееся тем, что, с целью

50 расширения функциональных возможностей и повышения надежности, в него введены блок печати итоговых данных, четвертый блок сопряжения, выход которого соединен с входом блока печати итоговых данных, а вход - с шиной управления, пять дополнительных датчиков положения, три из которых расположены соответственно на выходах пер вого, четвертого и пятого транспортеров, а два других установлены на блоке приклеива55

Введение дополнительных датчиков 15, 17 и 18 и программного управления двигателями 9 и 10 позволяет обеспечить равномерное продвижение упакованного продукта по конвейерному механизму 1 и экономичный режим работы.

Формула изобретения

блока, блок силового управления, включаюблока, блок силового управления, включаю

щий в себя три оптоэлектронных усилителя, выходы которых подключены соответственно к первому, второму и пятому двигателям, а входы - X соответствующим выходам микропроцессорного блока, панель управления, включающую в себя индикатор веса продукта, индикатор даты, индикатор кода неисправности, индикатор стоимости продукта и цены за единицу веса, клавиатуру управления, цифровую клавиатуру ввода данных и

третий блок сопряжения, включаюпи1Й два уз ла буферных элементов и пять буферных узлов управления, выход каждого из которы.х соединен с индикатором, входы первого и второго узлов буферных элементов соединены

соответственно с клавиатурой управления и цифровой клавиатурой ввода данных, а выходы первого и второго узлов буферных элементов и входы буферных узлов управления соединены с шиной управления вычислительного блока, отличающееся тем, что, с целью

расширения функциональных возможностей и повышения надежности, в него введены блок печати итоговых данных, четвертый блок сопряжения, выход которого соединен с входом блока печати итоговых данных, а вход - с шиной управления, пять дополнительных датчиков положения, три из которых расположены соответственно на выходах первого, четвертого и пятого транспортеров, а два других установлены на блоке приклеива

ния этикеток, пять дополнительных опто- электронных ключей, входы которых соединены с соответствующими датчиками положения, а выходы - с соответствующими входами микропроцессорного блока, три дополнительных оптоэлектронных усилителя, выходы которых подключены соответственно к третьему и четвертому двигателям и к входу управления блока приклеивания пакетных этикеток, а входы - к соответствующим выходам микропроцессорного блока, дополни- тельные индикаторы заданного значения по количеству и весу упакованного продукта, индикаторы текущего значения по количеству и весу упакованного продукта, кода номера выполняемой программы, веса упаков- ки продукта,процента потерь, кода режима учета продукта,клавиатура задания режимов учета, третий узел буферных элементов и буферные узлы управления по числу дополнительных индикаторов, выход каждого из которых соединен с соответствующими входами дополнительных индикаторов, вход третьего узла буферных элементов подключен к клавиатуре задания режимов, а выход тре

5

0

тьего узла буферных элементов и входы дополнительных узлов управления подключены к щине управления вычислительного блока. 2. Устройство по п. 1, отличающееся тем, что микропроцессорный блок содержит два центральных процессора, тактовый генератор, выход которого подключен к входим центральных процессоров, два оперативных запоминающих устройства, два постоянных запоминающих устройства, двухвходовое устройство ввода-вывода, регистр управления, буферный усилитель, две щины управления, к которым подключены соответствующие центральные процессоры, оперативные запоминающие устройства, постоянные запоминающие устройства, входы устройства ввода-вывода, причем вход регистра управления и выход буферного усилителя подключены к шине управления второго процессора, выходы регистра управления подключены к выходам, входы буферного усилителя - к входам микропроцессорного блока, а шина управления первого центрального процессора является шиной управления вычислительного блока.

45

Sii

50

49

Ф л Ф у

Вход

32

л

v

54

R&

I

f7

3

56

55

Фиг. 2

| Стыковой зажим контактного провода | 1988 |

|

SU1574495A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ШТАММ БАКТЕРИЙ BACILLUS SUBTILIS - ПРОДУЦЕНТ ВЕЩЕСТВА, ОБЛАДАЮЩЕГО ПРОТИВОГРИБКОВОЙ АКТИВНОСТЬЮ | 1993 |

|

RU2094990C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-09-15—Публикация

1987-12-28—Подача