vj

00

со со

Изобретение относится к весоизмерительной технике и может быть использовано для непрерывного взвешивания сыпучих материалов транспортируемых ленточными конвейерами в горнорудной, металлургической, строительной и других отраслях промышленности.

Известно устройство для определения производительности ленточного конвейера. Однако из-за возможности увеличения длины мерных участков ленты транспортера (потеря меток при эксплуатации и невозможность их срочной замены в непрерывном технологическом цикле) такое устройство не обеспечивает требуемую точность взвешивания. Это обусловлено конечной емкостью счетчика количества мерных участков ленты транспортера и счетчика измерения времени прохождения мерного участка.

Наиболее близкими по технической сущности к предлагаемому изобретению являются конвейерные весы. Реализация таких конвейерных весов позволяет выполнить контроль аппаратной и программной части без использования образцовой аппаратуры в дни аттестаций при переключении аппаратуры в режим контроля, но не гарантирует достоверность ранее полученных результатов взвешиваний в межповерочные периоды и требует отдельной проверки датчика веса, так как со временем происходит изменение численных значений выходного сигнала. Из-за старения датчика, как правило, происходит уход начальной точки сигнала датчика веса (10% Рном), а также смещение всей характеристики в сторону увеличения или уменьшения выходного сигнала при одних и тех же значениях нагрузки. Так как значения веса груза на ленте конвейера во времени суммируются, то такие изменения могут приводить к значительным временным погрешностям, что наблюдается при изменениях температуры и длительной (более 1 года) эксплуатации датчиков веса.

Цель изобретения - повышение точности взвешивания и достоверности измерений путем автоматического контроля эталонным сигналом пропорциональным сигналу измерительного канала в заданные промежутки времени непосредственно самим микропроцессорным вычислительным устройством, в рабочем режиме, а также повышение надежности работы аппаратуры из-за упрощения ее схемой реализации. Сравнение заявляемого решения с другими техническими решениями данного класса показывает, что ранее перечисленные блоки и элементы устройств в электронной,

микропроцессорной и вычислительной технике известны, однако их введение в указанной связи с остальными элементами и блоками в заявляемое устройство прояв ляет в совокупности новые свойства. Это приводит к повышению точности и достоверности взвешивания на ленте конвейера при выполнении автоматического контроля работы измерительного канала в рабочем

0 режиме.

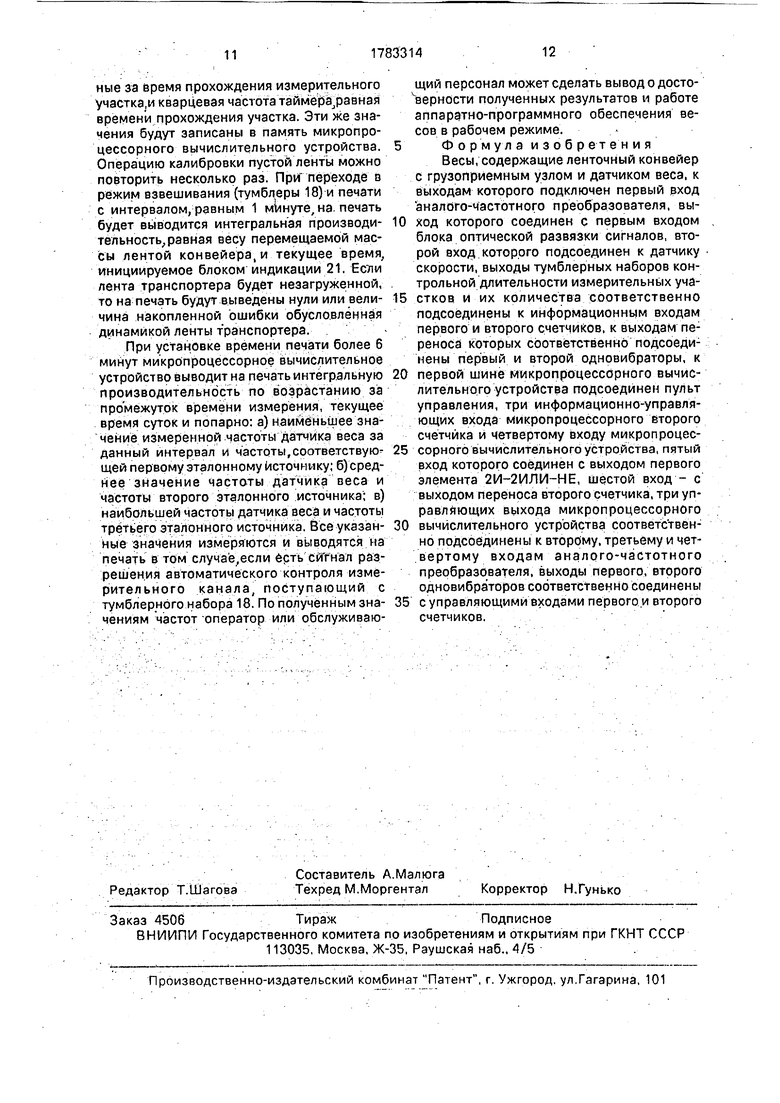

На чертеже предоставлена функциональная схема.

Весы содержат транспортер 1, на ленте которого через равные промежутки установ5 лены металлические кнопки (метки) 2. а лента транспортера опирается на роликоопоры 3 става конвейера,.на котором установлен датчик скорости 4 и грузоприемный узел с тензорезисторным датчиком веса 5, под0 ключенному к аналого-частотному преобразователю 6, выходы которого как и датчика скорости 4 подключены к блоку оптической развязки сигналов 7, выходы которого подключены к первым входам двух элементов

5 2И-2ИЛИ-НЕ 8, на вторые входы которых подключены первый и четвертый выходы тумблеров 9 управления режимами работы. На третий и четвертый входы первого элемента 2И-2ИЛИ-НЕ, и третий вход второго

0 элемента 2И-2ИЛИ-НЕ подключены также выходы тумблеров 9 управления ко входам которых подключены пять выходов двоичного счетчика 10. Тумблеры 11 установки контрольной длительности измерительного

5 участка своей выходной шиной подключены к информационным входам двоичного счетчика 12,выход переноса которого подключен к четвертому входу второго логического элемента 2И-2ИЛИ-НЕ 8 и ко входу одновиб0 ратора 13, выход которого подключен к управляющему входу двоичного счетчика 12. Выходы тумблеров установки 14 количества измерительных участков подключены к информационным входам двоичного счетчи5 ка 15, к вычитающему входу которого подключен выход второго логического элемента 2И-2ИЛИ-НЕ, а выход переноса подключен ко входу одновибратора 16, выход которого подан на управляющий вход счетчика 15.

0 Клавишный пульт управления 17 своей выходной шиной, как и тумблеры 18 установки вида работы с тремя выходными связями подключены ко входу микропроцессорного вычислительного устройства 19. Ко входам

5 этого устройства подключены также выходы первого и второго логических элементов 2И-2ИЛИ-НЕ 8 и выход переноса двоичного счетчика 15, а три выхода его подключены ко входам управления аналого-частотного преобразователя 6. Блок таймера 20 с помощью информационной шины и двух связей подключен к микропроцессорному вычислительному устройству 19, а также ко входам блока индикации 21 текущего времени. Тумблерный набор 22 установки интервала печати результатов измерений подключен с помощью шины ко входу блока выработки интервалов печати 23, на один из входов которого с помощью связи подключен блок таймера 20, один из выходов которого, в свою очередь, подключен к счетному входу первого двоичного счетчика 10, а второй к вычитающему входу двоичного счетчика 12. Блок выработки интервалов печати 23 при помощи двух связей подключен к печатающему устройству 24, и трех связей - ко входу микропроцессорного вычислительного устройства 19, информационная шина которого подключена ко входу печатающего устройства 24. Грузоприемный узел с тензо- метрическим датчиком веса 5 выполнен с использованием одной роликоопоры и встраивается между направляющими рамами става ленточного конвейера. Роликоопо- ра грузоприемной платформы установлена на расстоянии I от двух соседних опорных роликов става. Определение величины I пот зволяет разметить всю ленту транспортера на измерительные участки и установить на ленте металлические кнопки или скобы. Датчик скорости 4 установлен под лентой транспортера чтобы вырабатывать сигналы заданной длительности, соответствующие началу прохождения измерительного участка. Тензометрический датчик веса 5 с анало- говым выходом подключен на вход аналого-частотного преобразователя ко входу которого также подключены три управляющие связи с выхода микропроцессорного вычислительного устройства 19. С помощью этих управляющих связей, в заданные моменты времени, происходит отключение сигнала датчика веса и подключение на вход образцового эталонного сигнала. Этот сигнал преобразуется в частоту и измеряется микропроцессорным вычислительным устройством. Значения эталонных сигналов соответствуют 10, 50 и 90 процентам номинальной нагрузки датчика веса. Управление работой двух логических элементов 2И-2ИЛИ-НЕ 8 осуществляется с помощью тумблеров 9 управления режимами работы весов. В зависимости от выходных сигналов тумблеров 9 ко входу микропроцессорного вычислительного устройства 19 и двоичного счетчика 15 можно подключить а) в рабочем режиме датчик веса и датчик скорости; б) в режиме калибровки датчика веса и датчик скорости, или датчик веса и образцовый счетчик 12

длины вычислительного устройства подсоединены к выходам тумблерного набора установки вида измерения, первый выход таймера подсоединен к четвертому входу 5 микропроцессорного вычислительного устройства, вторая шина которого соединена с первой шиной таймера, вторая шина которого соединена с блоком индикации, второй выход таймера соединен с первым входом

0 блока выработки интервалов печати, другие входы которого соединены с выходами тумблерного набора установки интервалов печати, три выхода блока выработки интервалов печати соответственно подсое5 динены к управляющим входам микропроцессорного вычислительного устройства, к выходной шине которого подсоединено печатающее устройство, к управляющим входам которого подсоединены пятый и шестой

0 выходы блока выработки интервалов печати, а вход таймера подсоединен к выходу микропроцессорного вычислительного устройства и тумблерный набор управления режимом работы отличающиеся тем, что, с

5 целью повышения точности взвешивания в них введены третий счетчик и два элемента 2И-2ИЛИ-НЕ, первые входы которых соответственно соединены с первым, вторым выходом блока оптической развязки сигна0 лов, второй, третий и четвертый входы первого элемента 2И-2ИЛИ-НЕ соединены с тремя выходами тумблерного набора управления режимом работы, второй, третий входы второго элемента 2И-2ИЛИ-НР

5 соответственно соединены с четвертым и пятым выходами тумблерного набора уп равления режимом работы, входы которого соединены с выходами третьего счетчика, счетный вход которого соединен с третьим

0 выходом таймера, четвертый выход которого соединен с вычитающим входом первого счетчика, выход переноса которого подсоединен к четвертому входу второго элемента 2И-2ИЛИ-НЕ, выход которого подсоеди5 нен к вычитающему входу измерительных участков; в) в режиме калибровки с проверкой аппаратуры имитатор частоты датчика веса. Частота кварцевого генератора блока таймера 20 поступает на счетный вход счет0 чика 10. На выходе мы получаем ее деление на 2, 4, 8, 16 и 32. Тумблеры 11 установки имитации длительности измерительного участка ленты транспортера подключены на информационные входы двоичного счетчика

5 12 который работает в режиме вычитания. Исходное состояние триггеров счетчика единичное, что позволяет при его обнулении и установки в исходное состояние на выходе заема (перенос) выработать перепад напряжения малой длительности Если

к информационным входам счетчика подключить выходы тумблеров в обратном коде, то требуемая выдержка времени будет набираться в прямом коде, соответствующем требуемой выдержке времени. При выработке сигнала на выходе переноса (заема) счетчика срабатывает одновибратор 13 и своим выходным сигналом по управляющему входу занесет требуемый код. Двоичный счетчик 15 предназначен для индивидуализации весов в зависимости от длины ленты транспортера. Занесение исходного кода, соответствующего количеству измерительных участков, осуществляется с тумблерного набора 14 аналогично ранее описанному способу занесения информации в счётчик 12, Блок выработки интервалов печати 23 предназначен для задания необходимых интервалов печати результатов измерений, С помощью тумблеров 22 можно устанавливать время печати: 1) непрерывная печать; 2) печать через 1 мин.; 3) печать через 6 мин. и в дальнейшем с интервалом 5 мин, начиная с 10 мин. Тумблеры 18 установки вида работы позволяют осуществлять: а) пуск программы (весов) в режим приема сигна- лов,поступающих на вход микропроцессорного вычислительного устройства; б) запускать программу калибровки и программу взвешивания после выполнения режима калибровки; в) задавать автоматический контроль измерительного канала в рабочем режиме при времени печати , равном и более б минут.

Весы работают следующим образом. Различают два режима работы аппаратуры: контроль аппаратной части и программного обеспечения, и, собственно сама работа аппаратуры по функциональному назначению.

Рассмотрим работу весов в режиме контроля при калибровке. С помощью тумблеров режимами работы подаем разрешающий потенциал на четвертый вход первого логического элемента 2И-2ИЛИ- НЕ, а также на третий вход второго логического элемента 2И-2ИЛИ-НЕ. При подаче разрешающих потенциалов на указанные входы логических элементов на вторых входах первого и второго логического элемента 2И-2ИЛИ-НЕ будет запрещающий потенциал. Это приведет к тому, что к выходу первого логического элемента 2И-2ИЛИ- НЕ будет подключен один из выходов первого двоичного счетчика 10 с помощью тумблеров набора 9 переключенй я частоты, например, будет подключена самая низкая частота, имитирующая нагрузку на датчик веса от пустой ленты транспортера. К выходу второго логического элемента 2И-2ИЛ ИНЕ будет подключен выход переноса двоичного счетчика 12, имитирующего время (скорость) перехождения измерительных участков. Установив тумблеры набора 18 в

положение пуск и калибровка, а также тумблер набора 22 в положение непрерывной печати, после появления сигнала на выходе переноса счетчика 15 количества измерительных участков ленты транспортера начи0 нается работу микропроцессорного вычислительного устройства 19, так как указанный сигнал соответствует условной точке начала ленты, После пуска программы микропроцессорное вычислительное уст5 ройство 19 выполняет измерение частоты, поступающей с выхода первого логического элемента 2И-2ИЛИ-НЕ. Измерение частоты таймером микропроцессорного вычислительного устройства 19 продолжается за

0 интервал временирпределяемый импульсами,поступающими с выхода второго логического элемента 2И-21/1ЛИ-НЕ. Эги же импульсы поступают на вычитающий вход счетчика 15. Интервал поступления импуль5 сов определяется счетчиком 10 с тумблерным набором 11. За этот же промежуток времени на второй вход микропроцессорного вычислительного устройства с блока тай- мера 20 поступает соответствующая

0 частота, как эталонная частота для определения интервала измерения. В режиме непрерывной печати при калибровке аппаратуры эталонными сигналами на печать выдаются: а) образцовая частота, ими5 тирующая датчик веса; б) образцовая частота, соответствующая интервалу измерения. При заданном количестве измерительных участках ранее указанные значения будут отпечатаны соответствующее количе0 ство раз, а затем по командам микропроцессорного вычислительного устройства выполнится печать среднего значения измеренной частоты,имитирующей нагрузку датчика веса и среднее значение частоты,

5 соответствующей времени прохождения измерительных участков. При печати средних значений измерений с помощью тумблерного набора 9 устанавливаем более высокую частоту, то есть, частоту, соответствующую

0 10% номинальной нагрузки конвейера, С помощью тумблеров набора 18 устанавливаем вид работы - взвешивание, а тумблеров набора 22 режим печати 1 минута. Если ранее управляющий, потенциал печати по5 ступал по первой линии связи на микропроцессорное вычислительное устройство, то в режиме печати 1 минута он установлен на второй линии связи с блока выбора интервалов печати 23. В режиме непрерывной печати печатающее устройство псе время было

включено, а в режиме интервальной печати блок выработки интервала печати 23 производит включение печатающего устройства с заданным интервалом. При включении печатающего устройства с блока 23 подается сигнал первоначальной установки регистров печати в исходное состояние. По истечении 1 мин микропроцессорное вычислительное устройство выдает на печатающее устройство значение измерений полученных по расчетной формуле

Ом Ј ((FAi-F0i)()KAKv), (2.1)

i 1

где QM - вес груза, прошедший на ленте транспортера за одну минуту измерения, кг;

FI - частота датчика веса,соответствую- щая i-му измерительному участку при калибровке, Гц;

Рд| - частота датчика веса;соответству- ющая 1-му измерительному участку при режиме взвешивания, Гц;

Fvoi - частота блока таймера оответст- вующая времени прохождения измерительного участка при калибровке, Гц;Fvi - частота блока таймера,соответству- ющая времени прохождения измерительного участка при взвешивании, Гц;

Кд - коэффициент преобразования частоты в вес. кг/Гц;

Kv - коэффициент преобразования частоты, соответствующей времени прохожде- ния.ленты транспортера, с/Гц;

i - итый измерительный участок;

m - количество измерительных участков, прошедших за время измерения. Так как при калибровке - проверке аппаратуры весов измерительные участки не менялись, то разность частот, соответствующих времени прохождения участков,равна нулю, а поэтому в расчетной формуле будет использовано значение единицы. Следовательно, значение величины печати будет известно, так как оно совпадает с расчетным, что позволяет судить о работе аппарат- но-программного обеспечения весов. В рабочем режиме в зависимости от изменения скорости прохождения измерительных участков разность частоты соответствующих этим участкам может меняться, а поэто- му рассчитывается коэффициент коррекции для расчета интегральной производительности, При печати результатов через заданные интервалы на печать выводится время печати (часы и минуты) и значение интег- ральной производительности по нарастанию. Изменив с помощью тумблерного набора 9 значение частоты, после очередной печати, можно осуществить контроль работы весов при максимальной нагрузке

на датчик веса. Режим контрольного взвешивания после предварительной калибровки позволяет осуществить контроль и настройку всех основных узлов весов за исключением блока оптронной развязки и блока аналого-частотного преобразователя. С целью контрольной автоматической сопоставительной проверки характеристики датчика веса и аналого-частотного преобразователя, контрольные выходные частоты которого соответствуют трем контрольным точкам аналогового выходного сигнала датчика веса в схему аналого-частотного преобразователя введен релейный узел и три эталонные источника. Первый эталонный сигнал по величине соответствует выходному сигналу датчика веса, измеренному при 20% номинальной нагрузки, второй - 50% величине номинальной нагрузки и третий - 90% величине номинальной нагрузки используемого датчика веса. В режиме контрольного взвешивания с помошып тумблерного набора 9 подаем управляющий сигнал на второй вход логической схемы 2И-2ИЛИ-НЕ, а с помощью тумблеров 18 подаем сигнал контроля измерительного канала на вход микропроцессорного вычислительного устройства 19, установив интервал печати результатов с помощью тумблерного набора 22( равный б минутам. В этом контрольном режиме после очередной печати предыдущего измерения микропроцессорное вычислительное устройство 19 с помощью связи подключенной к аналого-ча- стотному преобразователю, подает сигнал на вход релейного узла. Выход датчика веса отключается от входа аналого-частотного преобразователя 6, а вместо датчика веса подключается первый эталонный источник сигнала. Микропроцессорное устройство

19 в течение б минут выполняет измерение выходной частоты аналого-частотного преобразователя 6, выполняет расчет по ранее записанному выражению и результат выводится на печать. В следующие б минут будет включен второй эталонный источник и на печать будет выведен результат измерений и время измерения (печати), а затем и третий. Полученные измерения позволяют сделать выводы о работе измерительного канала, включающего аналого-частогный преобразователь б и оптический блок сопряжения 7. В рабочем режиме при калибровке с помощью управляющих сигналов тумблеров 9 ко входу микропроцессорного вычислительного устройства 19 подключаются датчик веса и датчик скорости ленточного транспортера, В режиме непрерывной печати на бумажный носитель будут выведеjHbi значения частоты датчика веса измеренные за время прохождения измерительного участка,и кварцевая частота таймера,равная времени прохождения участка. Эти же значения будут записаны в память микропроцессорного вычислительного устройства. Операцию калибровки пустой ленты можно повторить несколько раз. При переходе в режим взвешивания (тумблеры 18) и печати с интервалом, равным 1 минуте, на печать будет выводится интегральная производи- тельность, равная весу перемещаемой массы лентой конвейера, и текущее время, инициируемое блоком индикации 21. Естш лента транспортера будет незагруженной, то на печать будут выведены нули или вели- чина накопленной ошибки обусловленная динамикой ленты транспортера.

При установке времени печати более 6 минут микропроцессорное вычислительное устройство выводит на печать интегральную производительность по возрастанию за промежуток времени измерения, текущее время суток и попарно: а) наименьшее значение измеренной частоты датчика веса за данный интервал и частоты,соответствую- щей первому эталонному источнику; б) среднее значение частоты датчика веса и частоты второго эталонного источника; в) наибольшей частоты датчика веса и частоты третьего эталонного источника. Все указан- ные значения измеряются и выводятся на печать в том случаё.если есть сигнал разрешения автоматического контроля измерительного канала, поступающий с тумблерного набора 18. По полученным зна- чениям частот оператор или обслуживающий персонал может сделать вывод о достоверности полученных результатов и работе аппаратно-программного обеспечения весов в рабочем режиме.

Формула изобретения Весы, содержащие ленточный конвейер с грузоприемным узлом и датчиком веса, к выходам которого подключен первый вход аналого-частотного преобразователя, выход которого соединен с первым входом блока оптической развязки сигналов, второй вход которого подсоединен к датчику скорости, выходы тумблерных наборов контрольной длительности измерительных участков и их количества соответственно подсоединены к информационным входам первого и второго счетчиков, к выходам переноса которых соответственно подсоединены первый и второй одновибраторы, к первой шине микропроцессорного вычислительного устройства подсоединен пульт управления, три информационно-управляющих входа микропроцессорного второго счетчика и четвертому входу микропроцессорного вычислительного устройства, пятый вход которого соединен с выходом первого элемента 2И-2ИЛИ-НЕ, шестой вход - с выходом переноса второго счетчика, три управляющих выхода микропроцессорного вычислительного устройства соответственно подсоединены к второму, третьему и четвертому входам аналого-частотного преобразователя, выходы первого, второго одновибраторов соответственно соединены с управляющими входами первого и второго счетчиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерные весы | 1989 |

|

SU1682818A1 |

| Конвейерные весы | 1987 |

|

SU1569574A1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ДВИЖУЩИХСЯ ОБЪЕКТОВ | 1994 |

|

RU2105270C1 |

| Устройство для взвешивания движущихся объектов | 1989 |

|

SU1691689A1 |

| Устройство для взвешивания движущихся объектов | 1987 |

|

SU1571414A1 |

| Микропроцессорное устройство управления горизонтальным затвором с электромеханическим приводом для загрузки железнодорожных вагонов | 1991 |

|

SU1837042A1 |

| Автоматическая микропроцессорная весоизмерительная система | 1987 |

|

SU1566226A1 |

| Способ определения производительности ленточного конвейера и устройство для его осуществления | 1982 |

|

SU1167439A1 |

| Устройство для взвешивания и учета упакованного продукта | 1987 |

|

SU1508104A1 |

| Устройство для взвешивания движущихся объектов | 1987 |

|

SU1571408A1 |

.Использование: весоизмерительная техника, непрерывное взвешивание сыпучих материалов ленточными конвейерами. Сущность изобретения: весы содержат 1 ленточный транспортер (1-3), 1 датчик скорости (4), 1 датчик веса (5), 1 аналого-частотный преобразователь (6), 1 блок оптической развязки сигналов (7), 2 элемента 2 И-2 ИЛИ-НЕ (8), 1 тумблерный набор управления режимами работы (9), 3 счетчика (10,12, 15), 1 тумблерный набор установки контрольной длительности измерительного участка (11), 2 одновибратора (13, 16), 1 тумблерный набор установки количества измерительных участков (14), 1 клавишный пульт управления (17). 1 тумблерный набор установки вида работы (18), 1 микропроцессорное вычислительное устройство (19), 1 блок таймера (20), 1 блок индикации (21), 1 тумблерный набор установки интервала печати (22), 1 блок выработки интервалов печати (23), 1 печатающее устройство (24). 1-2-3-4-7-8-19-20-21, 5-6-7, 8-9-15, 9- 10-19,11-12-13,12-8,14-15-16,17-19,18- 19. 19-6, 20-19. 20-23. 23-19, 22-24-24, 19-24. 1 ил. se 1Л С

| Заявка N 4670731/10, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-23—Публикация

1989-07-18—Подача