Jf

сд

00

со

N3

12

Изобретение относится к технике мокрой очистки промышленных и дымовых газов, воздуха систем вентиляции и аспирации и может быть использовано для улавливания пылевидных мелкодисперсных частиц в различных отраслях промышленности.

Целью изобретения является повышение степени очистки за счет более эффективного использования орошаюш,ей жидкости в трубе Вентури и уменьшение габаритов последней.

На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 и 3 - результаты экспериментального исследования работы устройства.

Устройство содержит подводящий газоход 1 с расположенными в нем распыливаю- ш,ими форсунками 2, конфузор 3, горловину 4 и диффузор 5 в виде последовательно расположенных конусообразных обечаек 6, каждая последующая из которых имеет большой угол раскрытия и напущена на предыдушую с образованием в зоне напусков концентрических щелей 7, которые сообщаются через кольцевые камеры 8-10 наддува напорными газоходам и 11, которые снабжены клапанами 12 для регулирования подачи газа.

Устройство для очистки газов работает следующим образом.

Запыленный поток газа по подводящему газоходу 1 поступает к трубе Вентури, на входе которой установлены орощающие форсунки 2. Капли орошающей жидкости соударяются с частичками пыли, находящимися в потоке газа. Это соударение происходит за счет различия в скорости, с которой они движутся относительно друг друга. Процесс коагуляции, начавщийся в конфу- зоре 3 трубы Вентури, продолжается и в конусообразных обечайках 6, причем, если в конфузоре и горловине скорость газового потока и частиц пыли выще скорости движения капель, то в диффузоре происходит обратное явление и скорость капель становится больщей скорости газового потока, что способствует дальнейщему процессу их соударения. Этот процесс может идти интенсивнее, если достичь более быстрого снижения скорости газового потока увеличением площади поперечного сечения последующих конусообразных патрубков.

В процессе коагуляции значительное количество орощающей жидкости выпадает на стенки конфузора, горловины и диффузора и движется по ним в виде пленки, количество которой и толщина увеличивается к концу диффузора. Пленка жидкости фактически не участвует в процессе соударения с частичками пыли. Для более полного использования орощающей жидкости диффузор трубки Вентури выделен в виде последовательно установленных конусообразных обечаек 6 с образованием в зоне напусков концентрических щелей 7. Жидкость, выпавшая на

первый конусообразный патрубок, размещен ный за горловиной 4 трубы Вентури, срывается с его конечной части и под действием дополнительно вводимого через концентрические щели воздуха (газа) из камеры 8 над- дува и напорного газохода 11 диспергируется вторично на капли и вводится в запыленный газовоздупшый поток. В результате этого увеличивается количество капель орощающей жидкости и повышается вероятность

0 соударения их с частичками пыли. Часть капель попадает на стенки следующей конусообразной обечайки и превращается в пленку с последуюшим ее диспергированием за счет поддува. Процесс может повторяться в за5 висимости от количества конусообразных обечаек 6.

Кроме того, дополнительный поддув части газа в концентрические щели 7 конусообразных обечаек 6 разбавляет концентрацию пыли газового потока, что также отражается

из повышения степени очистки.

Давление запыленного потока и количество пленочной жидкости по длине диффузора непостоянно. Этим вызвана необходимость изменения количества и давления наддувае5 мого газа, для чего в напорных газоходах . предусматриваются клапаны 12.

Количество конусообразных обечаек определяется в значительной степени от производительности устройства и габаритов диффузора трубы Вентури. При .малой произво0 дительности и незначительных габаритах чис ло обечаек может быть минимальным и равным 2, а с повышением указанных параметров соответственно увеличивается.

Поддув части газа в концентрические щели, образованные напусками конусообразных патрубков, кроме того, приводит к существенному снижению гидравлического сопротивления трубы Вентури за счет смещения вниз по потоку точки отрыва. Это позволяет использовать конусообразные обе0 чайки с предотрывными углами раскрытия, причем, поскольку наиболее интенсивное восстановление давления происходит в начальном участке диффузора, то угол раскрытия последующих обечаек может увеличиваться.

с Увеличение угла раскрытия также способствует значительному снижению длины диффузора.

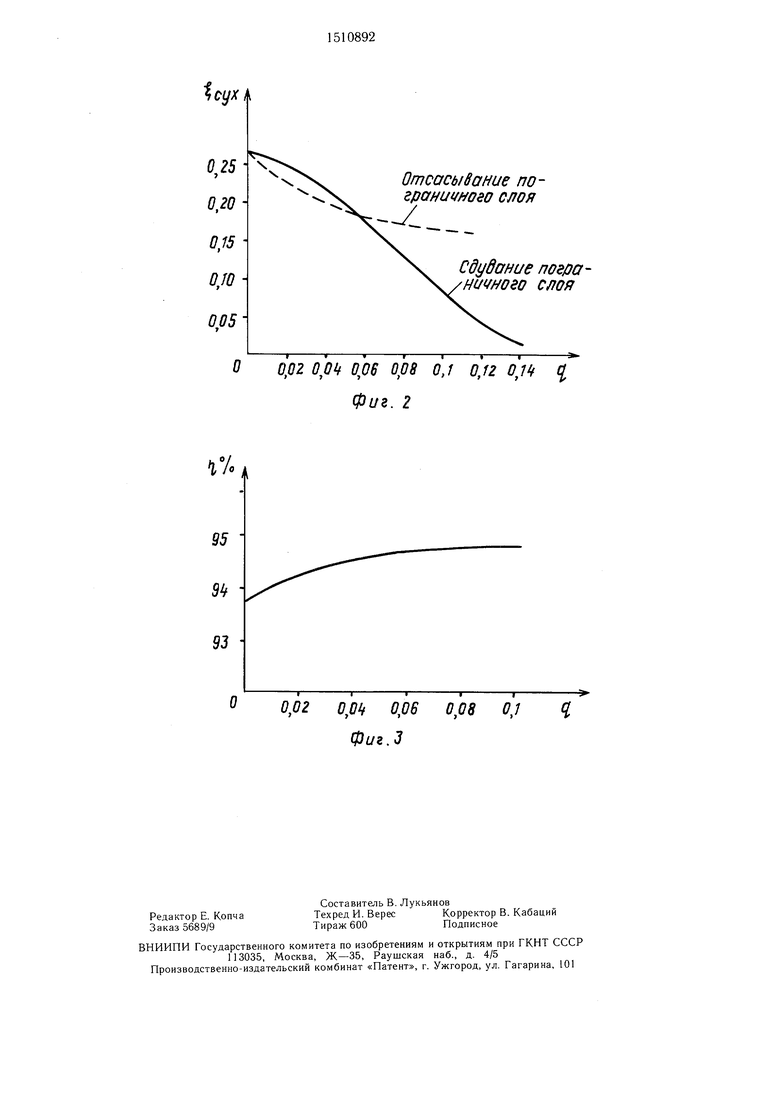

Проводились исследования изменения гидравлического сопротивления трубы Вен0 тури со ступенчатым диффузором с углами раскрытия первой ступени 7° и второй ступени 20° в зависимости от удельного относительного расхода отсасываемого и вдуваемого в пограничный слой газа с. Здесь под удельным относительным расходом от5 сасываемого или вдуваемого газа понимается отношение количества газа отсасываемого или вдуваемого в диффузор к общему расходу газа, подводимого к трубе Вентури.

5

Наблюдалось снижение гидравлического сопротивления как при отсасывании, так и сдувании пограничного слоя (фиг. 2). При удельных относительных расходах о 0- 0,06 кривые изменения гидравлического сопротивления практически совпадают. При увеличении расходов отсасываемого и вдуваемого газов больше 0,06 целесообразным становится применение поддува. Это объясняется тем, что при относительном расходе cj, 0,06-0,08 почти пограничный слой оказывается отсосанным от внутренней поверхности диффузора и дальнейшее отсасывание приводит к отводу газа уже из ядра потока, что не вызывает снижения гидравлического сопротивления.

Увеличение относительного расхода вдуваемого газа больше 0,06 (при постоянной плош.ади живого сечения концентрической щели) приводит к повышению кинетической энергии на внутренней поверхности диффузора и выравниванию скоростей в поперечном сечении. Течение становится более плавным, а сопротивление более низким. На ряде режимов работы вдуваемая струя выполняла частично роль эжектора, что приводило к еше более глубокому снижению гидравлического сопротивления.

Таким образом, результаты экспериментальных исследований наглядно подтверждают возможность снижения гидравлического сопротивления труб Вентури с поддувом газа в пограничный слой.

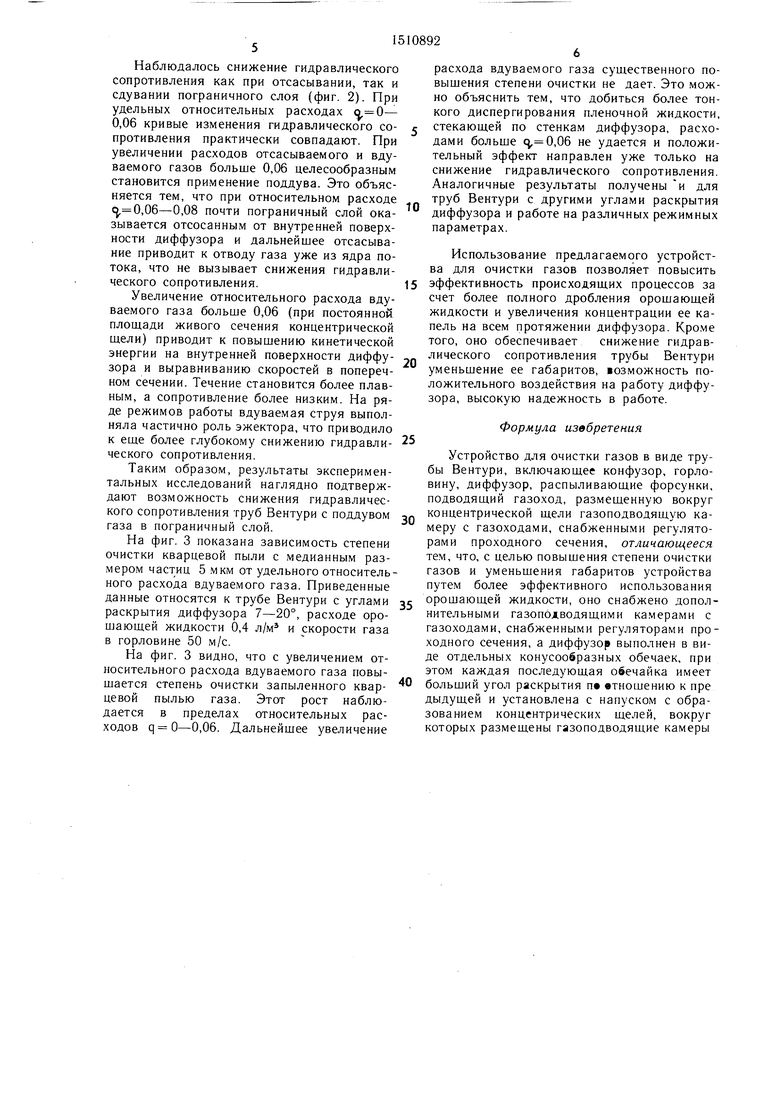

На фиг. 3 показана зависимость степени очистки кварцевой пыли с медианным размером частиц 5 мкм от удельного относительного расхода вдуваемого газа. Приведенные данные относятся к трубе Вентури с углами раскрытия диффузора 7-20°, расходе орошающей жидкости 0,4 л/м и скорости газа в горловине 50 м/с.

На фиг. 3 видно, что с увеличением относительного расхода вдуваемого газа гювы- шается степень очистки запыленного кварцевой пылью газа. Этот рост наблюдается в пределах относительных расходов q 0-0,06. Дальнейшее увеличение

0

5

0

5

0

5

0

расхода вдуваемого газа существенного по- выщения степени очистки не дает. Это можно объяснить тем, что добиться более тонкого диспергирования пленочной жидкости, стекающей по стенкам диффузора, расходами больше q, 0,06 не удается и положительный эффект направлен уже только на снижение гидравлического сопротивления. Аналогичные результаты получены и для труб Вентури с другими углами раскрытия диффузора и работе на различных режимных параметрах.

Использование предлагаемого устройства для очистки газов позволяет повысить эффективность происходящих процессов за счет более полного дробления орошающей жидкости и увеличения концентрации ее капель на всем протяжении диффузора. Кроме того, оно обеспечивает снижение гидравлического сопротивления трубы Вентури уменьшение ее габаритов, возможность положительного воздействия на работу диффузора, высокую надежность в работе.

Формула извбретения

Устройство для очистки газов в виде трубы Вентури, включающее конфузор, горловину, диффузор, распыливающие форсунки, подводящий газоход, размещенную вокруг концентрической щели газоподводящую камеру с газоходами, снабженными регуляторами проходного сечения, отличающееся тем, что, с целью повышения степени очистки газов и уменьшения габаритов устройства путем более эффективного использования орошающей жидкости, оно снабжено дополнительными газоподводящими камерами с газоходами, снабженными регуляторами проходного сечения, а диффузор выполнен в виде отдельных конусообразных обечаек, при этом каждая последующая обечайка имеет больший угол раскрытия п втношению к пре дыдущей и установлена с напуском с образованием концентрических щелей, вокруг которых размещены газоподводящие камеры

Отсасывание пограничного слоя

Сдудание погра- HutfHoeo слоя

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки газов | 1981 |

|

SU997756A1 |

| Устройство для очистки газов | 1990 |

|

SU1797962A1 |

| Устройство для очистки газов | 1984 |

|

SU1274742A1 |

| Устройство для очистки газов | 1983 |

|

SU1111800A1 |

| Эжекционная труба Вентури | 1982 |

|

SU1064992A1 |

| Устройство для очистки газа | 1979 |

|

SU782844A2 |

| ТРУБА ВЕНТУРИ | 1992 |

|

RU2040951C1 |

| Труба вентури | 1975 |

|

SU532387A1 |

| Устройство для очистки газа | 1975 |

|

SU578989A1 |

| Устройство для мокрой очистки газа | 1976 |

|

SU654272A1 |

Изобретение относится к технике мокрой очистки промышленных и дымовых газов, воздуха систем вентиляции и аспирации и может быть использовано для улавливания пылевидных мелкодисперсных частиц в различных отраслях промышленности. Целью изобретения является повышение степени очистки газов путем более полного использования орошающей жидкости и уменьшение габаритов устройства. Устройство для очистки газов в виде трубы Вентури содержит конфузор 3, горловину 4, диффузор 5, распыливающие форсунки 2. Новым в устройстве является выполнение диффузора 5 в виде последовательных конусообразных обечаек 6, каждая последующая из которых имеет больший угол раскрытия и напущена на предыдущую с образованием в зоне напусков концентрических щелей 7, сообщающихся кольцевыми камерами 8-10 наддува с напорными газоходами 11, которые снабжены клапанами 12 для регулирования подачи газа. За счет наддува воздуха (газа) в щели 7 обеспечивается вторичное диспергирование жидкости, а также смещение вниз по потоку точки отрыва и разбавление концентрации пыли в газовом потоке. 3 ил.

О 0,02 о о If 008 OJ 0,f2 фиг. 2

0,02 0,06 0,J q, Фиг.З

| Устройство для очистки газов | 1981 |

|

SU997756A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Труба Вентури | 1980 |

|

SU921603A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-09-30—Публикация

1988-01-11—Подача