1

(21)4371220/23-03

(22)25.01.88

(46) 30.09.89. Вюл. № 36

(71)Свердловский горный институт им. В.В.Вахрушева

(72)И.Ф.Кухаренко, А.Я.Комаров, Е.В.Прокофьев, В.В.Тимухина, А.К.Широбоков, И.Ю.Филиппов, Н.М.Главатских и И.И.Сидоров

(53)622.725(088.8)

(56) Авторское свидетельство СССР № 822900, кл. В 03 D 1/00, 1979. Авторское свидетельство СССР № 1125054, кл. В 03 D 1/00, 1983.

(54)СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ ИЗМЕЛЬЧЕНИЯ И ФЛОТАЦИИ

(57) Изобретение относится к управлению технологическими процессами .. обогащения полезных ископаемых и может быть использовано при автоматизированном управлении флотационных обогатительных фабрик. Цель изобретения - повышение точности управления за счет

учета влияния циркулирующих потоков процесса флотации на процесс измельчения. Для этого измеряют соотношение содержаний полезных компонентов (СПК) в пульпе на выходе процесса измельчения,расход твердой фазы (РТФ) на выходе процесса измельчения, остаточную концентрацию реагента (ОКР) в циркулирующем потоке процесса флотации. Далее определяют соотношение и змеренных значений РТФ в пульпе и ОКР. Определяют требуемое и текущее значения содержания мелких классов крупности твердых частиц для калздого соотношения СПК пропорционально определенному соотношению текущих значений РТФ в пульпе и ОКР. Изменяют расход руды в процессе измельчения пропорционально отношению требуемого от текущего значения содержания мелких классов крупности твердых частиц. Учет влияния обратных (циркулирую1щх) потоков флотации на измельчение позволяет согласовать режимы операций процесса обогащения. 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессами измель-чЕНия и флОТАции | 1979 |

|

SU822900A1 |

| Способ управления процессами измельчения и флотации | 1989 |

|

SU1653839A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ КОМПЛЕКСНОГО ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2017 |

|

RU2680624C1 |

| Способ автоматического контроля технологических сортов руды в потоке | 2021 |

|

RU2758305C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕШАННЫХ МЕДНЫХ РУД | 2009 |

|

RU2418872C2 |

| СПОСОБ ФЛОТАЦИОННОГО ИЗВЛЕЧЕНИЯ РЕДКИХ МЕТАЛЛОВ | 2015 |

|

RU2612162C1 |

| Способ управления плотностью пульпы в потоке на сливе барабана мельницы | 1989 |

|

SU1688920A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТРУДНОФЛОТИРУЕМЫХ НИКЕЛЬ-ПИРРОТИНОВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2249487C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ ЗОЛОТОМЫШЬЯКОВЫХ РУД | 2005 |

|

RU2291909C1 |

| СПОСОБ ОБОГАЩЕНИЯ ВЫСОКОШЛАМИСТЫХ КАЛИЙСОДЕРЖАЩИХ РУД | 2011 |

|

RU2467803C2 |

Изобретение относится к управлению технологическими процессами обогащения полезных ископаемых и может быть использовано при автоматизированном управлении флотационных обогатительных фабрик. Цель изобретения - повышение точности управления за счет учета влияния циркулирующих потоков процесса флотации на процесс измельчения. Для этого измеряют соотношение содержаний полезных компонентов (СПК) в пульпе на выходе процесса измельчения, расход твердой фазы (РТФ) на выходе процесса измельчения, остаточную концентрацию реагента (ОКР) в циркулирующем потоке процесса флотации. Далее определяют соотношение измеренных значений РТФ в пульпе и ОКР. Определяют требуемое и текущее значения содержания мелких классов крупности твердых частиц для каждого соотношения СПК пропорционально определенному соотношению текущих значений РТФ в пульпе и ОКР. Изменяют расход руды в процесс измельчения пропорционально отношению требуемого от текущего значения содержания мелких классов крупности твердых частиц. Учет влияния обратных (циркулирующих) потоков флотации на измельчение позволяет согласовать режимы операций процесса обогащения. 5 ил.

Изобретение относится к управлению технологическими процессами обогащения полезных ископаемых и может быть использовано при автоматизированном управлении флотационных обогатительных фабрик.

Целью изобретения является повышение точности управления путем учета .влияния циркулирующих потоков процесса флотации на процесс измельчения.

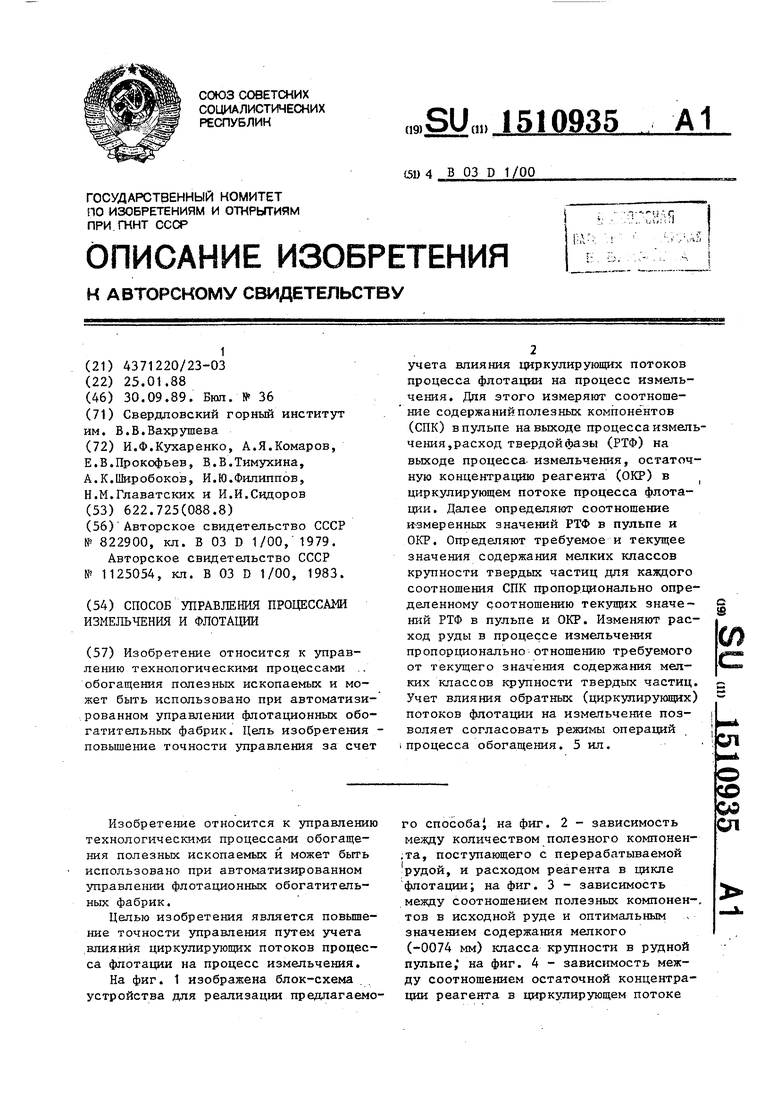

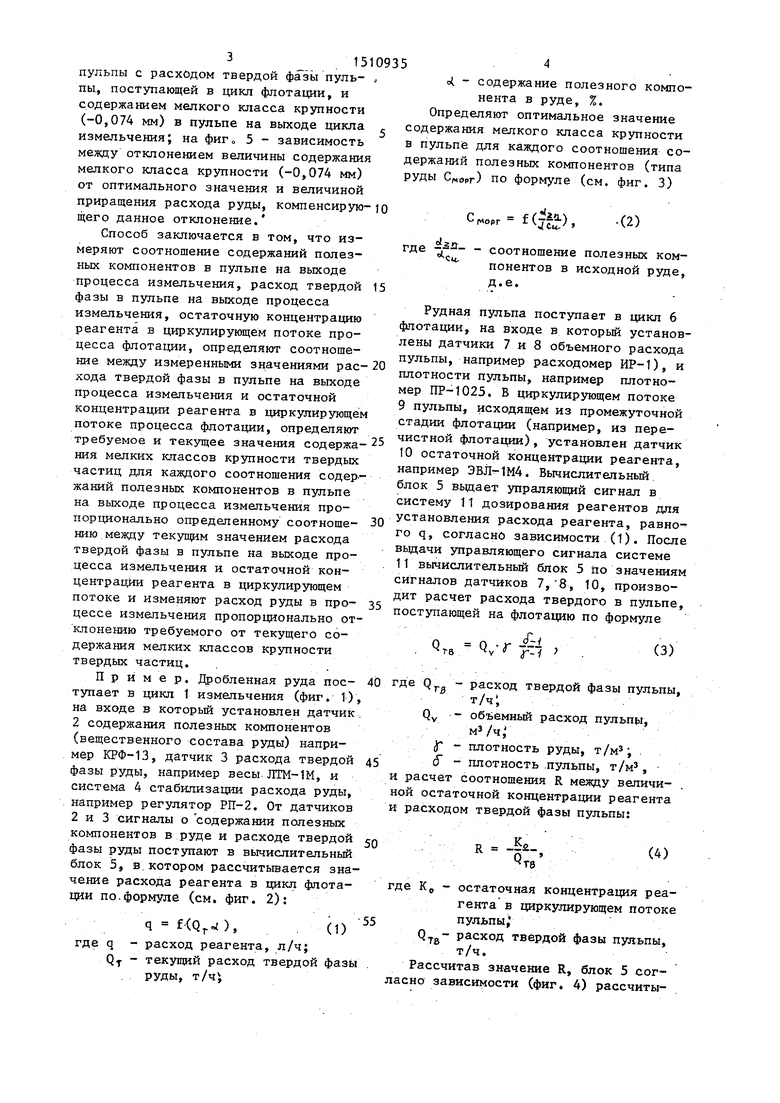

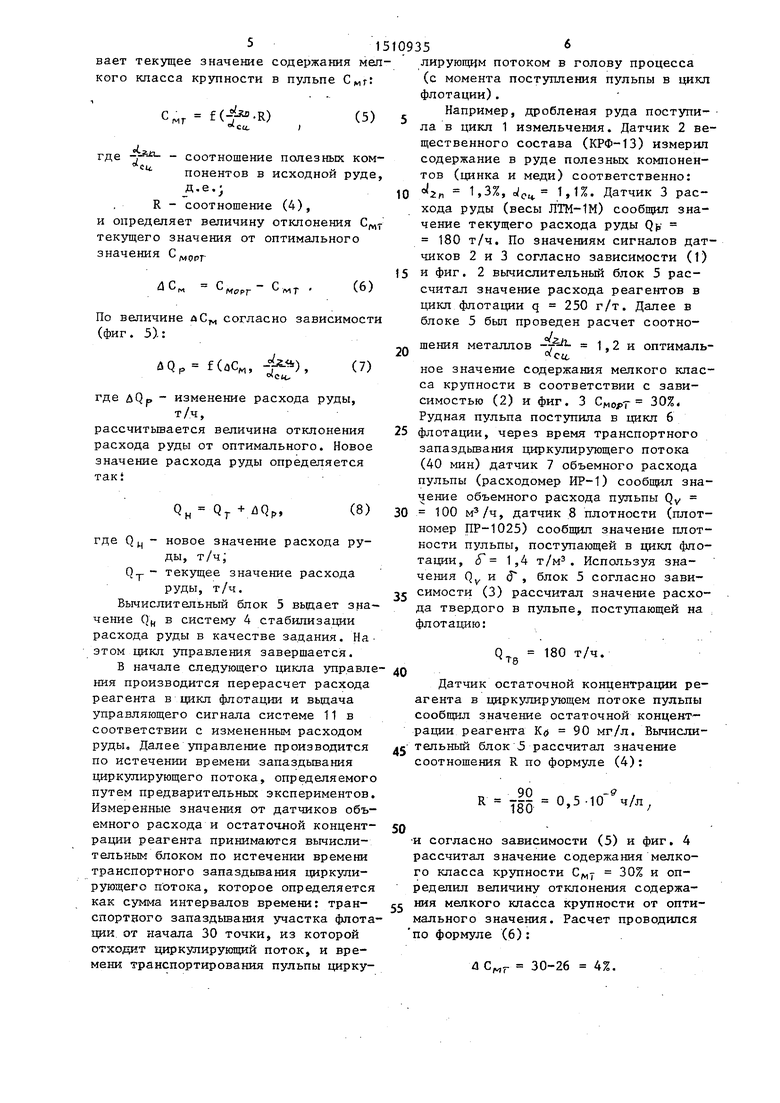

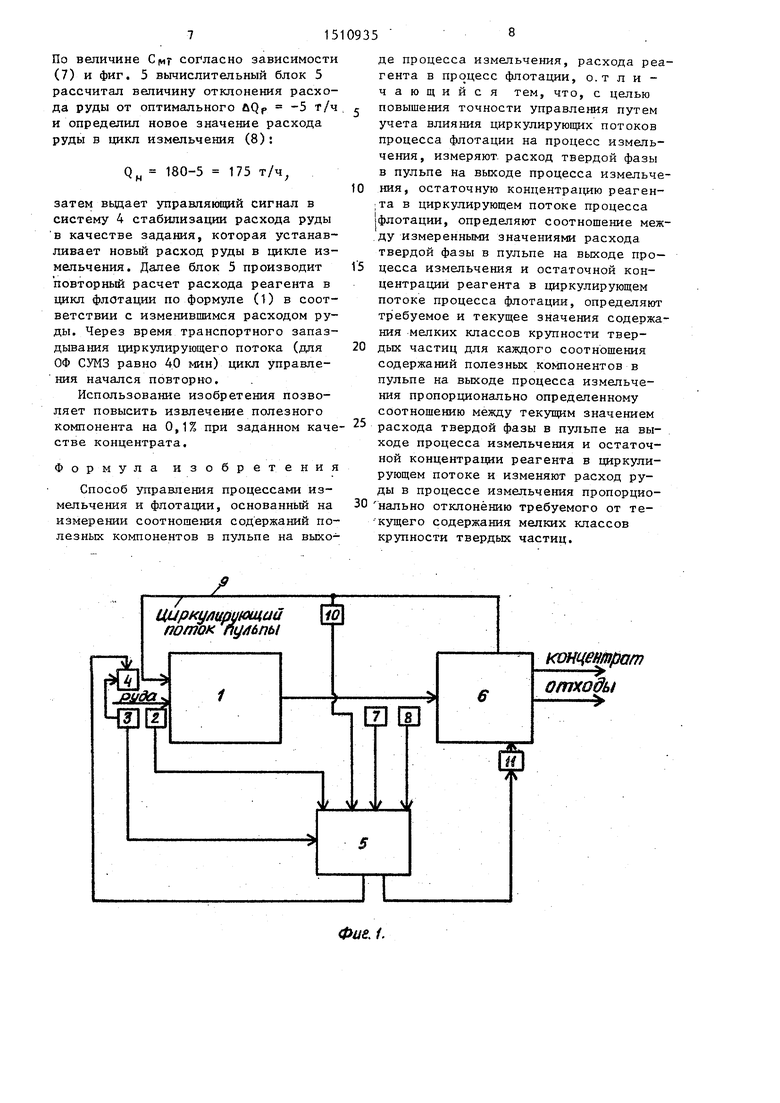

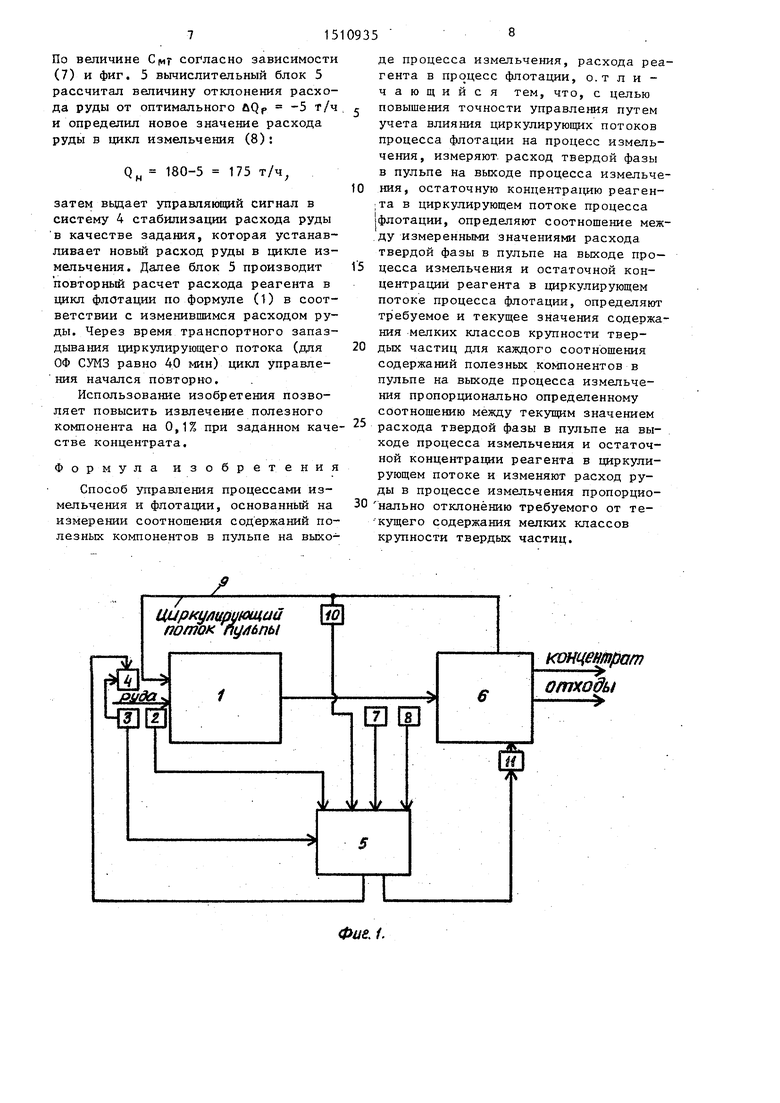

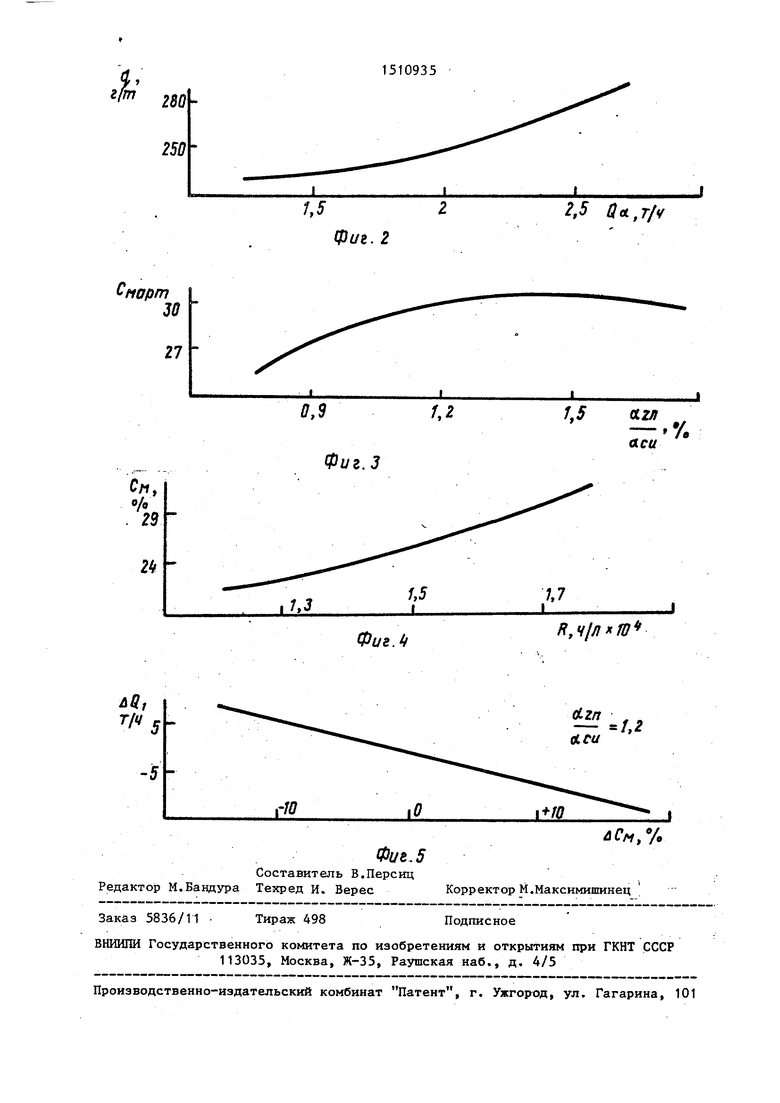

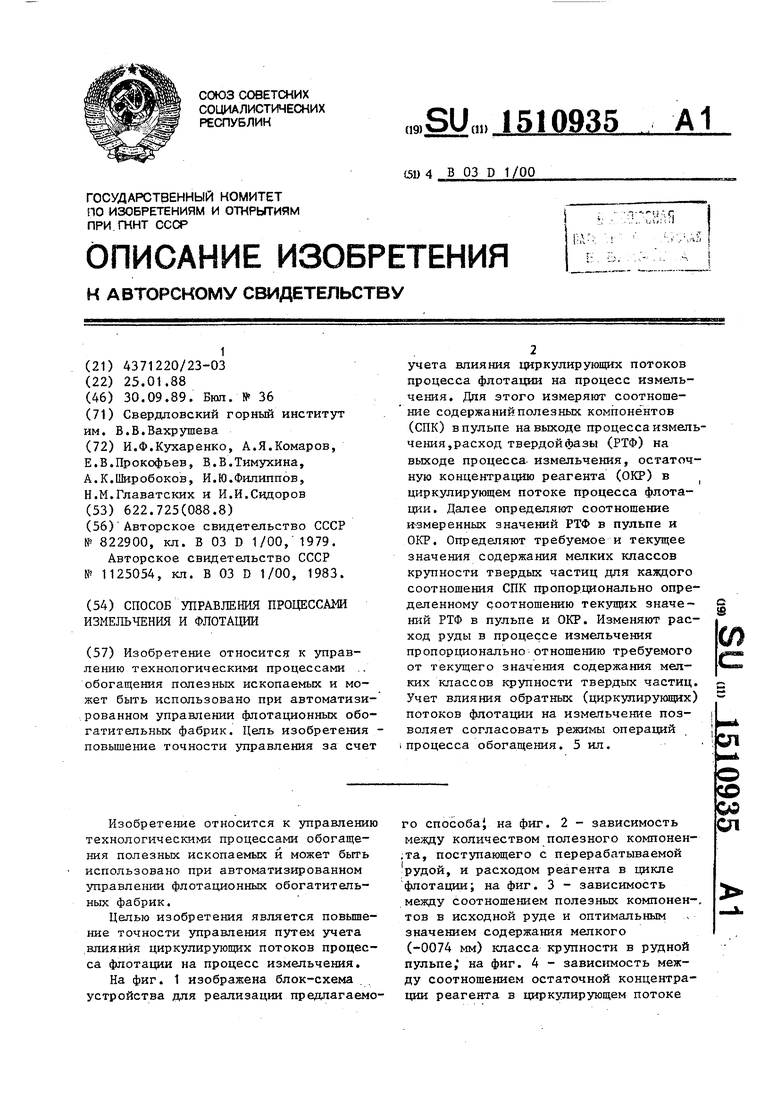

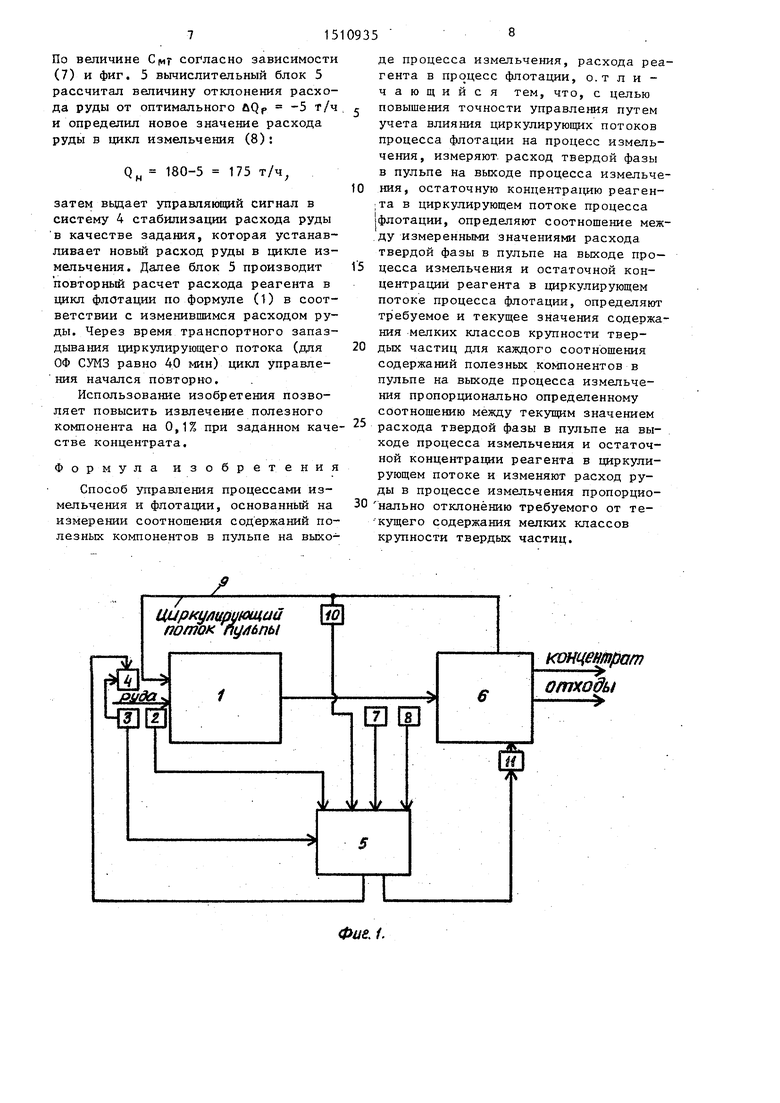

На фиг. 1 изображена блок-схема устройства для реализации предлагаемого способаJ на фиг. 2 - зависимость между количеством полезного компонен- .та, поступающего с перерабатываемой рудой, и расходом реагента в цикле флотации; на фиг. 3 - зависимость между соотношением полезньк компонен-, тов в исходной руде и оптимальным значением содержания мелкого (-0074 мм) класса крупности в рудной пульпе, на фиг. 4 - зависимость между соотношением остаточной концентрации реагента в циркулирующем потоке

,

пульпы с расходом твердой фазы пуль- пы., поступающей в цикл флотации, и содержанием мелкого класса крупности (-0,074 мм) в пульпе на выходе цикла измельчения; на фиг, 5 - зависимость между отклонением величины содержания мелкого класса крупности (-0,074 мм) от оптимального значения и величиной приращения расхода руды, компенсирующего данное отклонение.

Способ заключается в том, что измеряют соотношение содержаний полезных компонентов в пульпе на выходе процесса измельчения, расход твердой фазы в пульпе на выходе процесса измельчения, остаточную концентрацию реагента в циркулирующем потоке процесса флотации, определяют соотношение между измеренными значениями рас- хода твердой фазы в пульпе на выходе процесса измельчения и остаточной концентрации реагента в щфкулирующём потоке процесса флотации, определяют требуемое и текущее значения содержания мелких классов крупности твердых частиц для каждого соотношения содер-- жаний полезных компонентов в пульпе на выходе процесса измельчения пропорционально определенному соотноше- кию между текущим значением расхода твердой фазы в пульпе на вькоде процесса измельчения и остаточной концентрации реагента в циркулирующем потоке и изменяют расход руды в про- цессе измельчения пропорционально отклонению требуемого от текущего содержания мелких классов крупности твердых частиц. ..

Пример. Дробленная руда пос- тупает в цикл 1 измельчения (фиг. 1) на входе в которьй установлен датчик 2 содержания полезных компонентов (вещественного состава руды) например КРФ-13, датчик 3 расхода твердой фазы руды, например весы.ЛТМ-Ш, и система 4 стабилизации расхода руды, например регулятор PII-2. От датчиков 2 и 3 сигналы о содержании полезных компонентов в руде и расходе твердой фазы руды поступают в вычислительный блок 5, в. котором рассчитьшается значение расхода реагента в цикл флотации по.формуле (см. фиг. 2):

q f(Qr ),(1)

где q - расход реагента, л/ч;

QJ - текущий расход твердой фазы руды, T/4i

о( - содержание полезного компонента в руде, %. Определяют оптимальное значение содержания мелкого класса крупности в пульпе для каждого соотношения содержаний полезных компонентов (типа руды СМОРГ) по формуле (см. фиг. 3)

, f(Jiu-), .(2)

га .

-Сц,

соотношение полезных компонентов в исходной руде, Д.е.

25

15 20 30 35 Рудная пульпа поступает в цикл 6 флотации, на входе в которьй установлены датчики 7 и 8 объемного расхода пульпы, например расходомер ИР-1), и плотности пульпы, например плотномер IIP-1025. В циркулирующем потоке

9пульпы, исходящем из промежуточной стадии флотации (например, из пере- чистной флотации), установлен датчик

10остаточной концентрации реагента, например ЭВЛ-1М4. Вычислительный. блок 5 вьщает упраляющий сигнал в систему 11 дозирования реагентов для установления расхода реагента, равно- го q, согласно зависимости (1). После вьщачи управляющего сигнала системе

11вычислительный блок 5 ио значениям сигналов датчиков 7, 8, 10, производит расчет расхода твердого в пульпе, поступающей на флотацию по формуле

Г6

-П у -QV- -г 7:7

(3)

где Q - расход твердой фазы пульпы,

т/ч; Qy - объемньй расход пульпы,

мз/ч,

iJT - плотность руды, . сГ - плотность .пульпы, т/м , и расчет соотношения R между величиной остаточной концентрации реагента и расходом твердой фазы пульпы:

R ..

О тe

(4)

где Кр - остаточная концентрация реагента в циркулирующем потоке пульпы; расход твердой фазы пульпы,

т/ч.

Рассчитав значение R, блок 5 согласно зависимости (фиг. 4) рассчнтывает текущее значение содержания мелкого класса крупности в пульпе С„г

МГ

f(5-.R)

о сц.

соотношение полезных компонентов в исходной руде, Д-е.;

- соотношение (4), яет величину отклонения значения от оптимального С,

МОРГ

4С,

МРРГ - МГ

По величине дС„ согласно зависимости (фиг. 3):

йрр (аС„,

°{г.ь-)

,

(7)

(8)

где uQp - изменение расхода руды,

т /ч,

рассчитьшается величина отклонения расхода руды от оптимального. Новое значение расхода руды определяется TaKi

(8)

QH QT

где

QH- QTновое значение расхода руды, т/ч;

текущее значение расхода руды, т/ч.

Вычислительный блок 5 вьщает значение Qц в систему 4 стабилизации расхода руды в качестве задания. На этом цикл управления завершается.

В начале следующего цикла управления производится перерасчет расхода реагента в цикл флотации и вьщача управляющего сигнала системе 11 в соответствии с измененным расходом руды. Далее управление производится по истечении времени запаздьшания циркулирующего потока, определяемого путем предварительных экспериментов. Измеренные значения от датчиков объемного расхода и остаточной концентрации реагента принимаются вычислительным блоком по истечении времени транспортного запаздывания циркулирующего потока, которое определяется как сумма интервалов времени: транспортного запаздьшания участка флотации от начала 30 точки, из которой отходит циркулирующий поток, и времени транспортирования пульпы цирку(8)

10

15

лирующим потоком в голову процесса (с момента поступления пульпы в цикл флотации).

Например, дробленая руда поступила в цикл 1 измельчения. Датчик 2 вещественного состава (КРФ-13) измерил содержание в руде полезных компонентов (цинка и меди) соответственно: ifi - 1,3%, . . Датчик 3 расхода руды (весы ЛТМ-1М) сообщил значение текущего расхода руды Qf,- 180 т/ч. По значениям сигналов датчиков 2 и 3 согласно зависимости (1) и фиг. 2 вычислительный блок 5 рассчитал значение расхода реагентов в цикл флотации q 250 г/т. Далее в блоке 5 был проведен расчет соотно 2

20

шения металлов

Л4Л.

1,2 и оптималь

ное значение содержания мелкого класса крупности в соответствии с зависимостью (2) и фиг. 3 Сморг 30%. Рудная пульпа постзтила в цикл 6 25 флотации, через время транспортного запаздьшания циркулирующего потока (40 мин) датчик 7 объемного расхода пульпы (расходомер ИР-1) сообщил значение объемного расхода пульпы Qy 30 100 , датчик 8 плотности (плотномер ПР-1025) сообщил значение плотности пульпы, поступающей в цикл флотации, (Г 1,4 т/м . Используя значения Q, и (Г , блок 5 согласно зависимости (3) рассчитал значение расхо35

да твердого в пульпе, поступающей на флотацию:

40

те

180 т/ч.

45

Датчик остаточной концентрации реагента в циркулирующем потоке пульпы сообщил значение остаточной концентрации реагента Ко 90 мг/л. Вычисли- тельньй блок 5 рассчитал значение соотношения R по формуле (4):

R - - - о 5

180

10 ч1п

50

55

и согласно зависимости (5) и фиг, 4 рассчитал значение содержания мелкого класса крупности 30% и определил величину отклонения содержания мелкого класса крупности от оптимального значения. Расчет проводился по формуле (6):

и 30-26 4%.

По величине С(иг согласно зависимости (7) и фиг. 5 вычислительный блок 5 рассчитал величину отклонения расхода руды от оптимального uQp -5 т/ч и определил новое значение расхода руды в цикл измельчения (8):

д„ 180-5 175 т 1ч,

затем вьщает управляющий сигнал в систему 4 стабилизации расхода руды

в качестве задания, которая устанавливает новый расход руды в цикле измельчения. Далее блок 5 производит повторный расчет расхода реагента в цикл флотации по формуле (1) в соответствии с изменившимся расходом руды. Через время транспортного запаздывания циркулирующего потока (для ОФ СУМЗ равно 40 мин) цикл управле НИН начался повторно.

Использование изобретения позволяет повысить извлечение полезного компонента на 0,1% при заданном каче стве концентрата.

Формула изобретения

Способ управления процессами измельчения и флотации, основанный на измерении соотношения содержаний полезных компонентов в пульпе на выхоФие, Л

де процесса измельчения, расхода реагента в процесс флотации, о.т л и - чающийся тем, что, с целью повышения точности управления путем учета влияния циркулирующих потоков процесса флотации на процесс измельчения, измеряют, расход твердой фазы в пульпе на выходе процесса измельчения, остаточную концентрагщю реагента в циркулирующем потоке процесса флотации, определяют соотношение между измеренными значениями расхода твердой фазы в пульпе на выходе процесса измельчения и остаточной концентрации реагента в циркулирующем потоке процесса флотации, определяют тр ебуемое и текущее значения содержания мелких классов крупности твердых частиц для каждого соотношения содержаний полезных компонентов в пульпе на выходе процесса измельчения пропорционально определенному соотношению между текущим значением расхода твердой фазы в пульпе на выходе процесса измельчения и остаточной концентрации реагента в циркулирующем потоке и изменяют расход руды в процессе измельчения пропорционально отклонению требуемого от текущего содержания мелких классов крупности твердых частиц.

ifm

гбо

250

/,5

фиг. 2

Сиарт

30 27

0,9

Фиг,3

лЦ, т/ч

-5

fW

лСм,% Фи.5

Составитель В.Персиц Редактор М. Бандура Техред И. Верес Корректор М.Максимишинец

Заказ 5836/11

Тираж 498

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

1510935

/.2

1,5 zn

леи

Ф uz.fi

Я,у/;7А/57

(f-zn , - e/,2 леи

j

Подписное

Авторы

Даты

1989-09-30—Публикация

1988-01-25—Подача