Изобретение относится к способам контроля технологических сортов руды в потоке и может быть использовано в области обогащения минерального сырья, металлургической и других областях промышленности.

Известна система для оперативного контроля технологических свойств руды (пульпы) «СКОП-1» (http://www.ideasandmoney.ru/Ntrr/Details/141904). Система предназначена для оперативного контроля за технологическими свойствами руды поступающей в процесс и корректировки режима обогащения. Принцип действия системы основан на идентификации поглотительной способности рудной пульпы по отношению к специально подобранному реагенту идентификатору. Недостатками системы является ее ограниченная возможность применения из-за отсутствия универсальности решения, так как тип реагента идентификатора зависит от химического состава руды, который для разных месторождений существенно отличается, и кроме того, такого рода эффективный реагент может быть найден только для узкого круга сортов руд.

Известны так же технические решения, обеспечивающие контроль состава горнохимического сырья, транспортируемого конвейером. Принцип действия конвейерных on-line анализаторов у разных производителей аналогичен, но методы анализа разные и зависят от особенностей месторождения. Это могут системы, построенные на основе применения рентгенофлуоресцентного, нейтронно-активационного. радиометрического или лазерного анализа (https://dprom.online/unsolution/obyomnyj-analiz-na-konvejere/).

Примером реализации такого рода систем может послужить поточные анализаторы АРП-Щ (https://all-pribors.ru/opisanie/60096-15-arp-lts-71694), предназначенные для измерения массовой доли химических элементов от кальция до урана в технологических продуктах переработки минерального сырья, горных пород и руд, твердых, порошкообразных, жидких (пульпообразных) материалов непосредственно в технологических потоках без отбора проб (на ленте транспортера, в транспортных емкостях, в пульпопроводе и т.п.). Измерения массовой доли элементов на анализаторах АРП-1Ц проводятся флуоресцентным рентгенорадиометрическим методом, в основе которого лежит зависимость плотности потока характеристического (вторичного) рентгеновского излучения элементов от их содержаний.

Общим недостатком приведенных систем является отсутствие привязки содержания элементов в материале к технологическим особенностям сырья, так как на обогатимость руд оказывает влияние не только их химический, но и минеральный состав, текстурно-структурных особенности руды, а также состав и свойства вмещающих пород. Поэтому эффективность использования результатов анализов во многом зависит от опыта и квалификации технологического персонала.

Известен так же способ автоматического анализа пульпы в операциях измельчения и флотации и устройство для его осуществления (https://patenton.ru/patent/RU2619400C2), (RU патент №2619400, кл. G01N 15/02, 2015 г.). Способ заключается в отборе пробы и выполнении рентгенофлуоресцентного анализ элементного состава твердой фазы пульпы, а так же оценка минерального состава поверхности высушенной части пробы оптическим методом анализа цветовых характеристик.

Недостатком данного метода является отсутствие критерия близости технологических свойств текущего сорта руды к определенному сорту руды, вследствие чего эффективность использования результатов измерений, как и в случаях, описанных выше, зависит от опыта и квалификации технологического персонала.

Наиболее близким по технической сущности и достигаемому результату к предложенному способу является «Способ автоматического контроля технологических сортов дробленой руды в потоке» (https://patenton.ru/patent/RU2720142C1), (RU патент №2720142, кл. В03В 13/06, 2019 г.). Способ включает подготовку пробы к анализу, бесконтактное измерение элементного состава, формирование архивов данных, содержащих информацию об элементном составе различных технологических сортов руд данного месторождения, разбиение диапазонов изменения содержаний каждого из контролируемых элементов на поддиапазоны, кодирование информации, построение контрольных карт Шухарта, формирование таблицы, содержащей коды технологических сортов руды, нахождение кода поступающей на переработку руды и идентификация ее сорта путем сопоставления его с имеющимися в таблице кодами технологических сортов.

Недостатками данного способа являются нижеследующие.

1. Информация о сорте руды, поступающей на обогатительный передел, формируется на стадии мелкого дробления. Как правило, технологические схемы рудоподготовки обогатительных фабрик предусматривают наличие промежуточных складов, рассчитанных на хранение значительных запасов руды. Кроме того, требуется определенное время для прохождения руды через измельчительный передел. Вследствие этого, момент поступления на флотацию нового сорта руды не фиксирован по времени, что может привести к временным ухудшениям эффективности процесса флотации и частичной потери продукции с хвостами.

2. Способ рассчитан на подачу на переработку известных заранее технологических сортов руды. Такой принцип подачи руды практикуется не на всех обогатительных производствах. В большинстве случаев на переработку поступает шихта с различных участков выработки месторождения. В зависимости от плана горных работ элементный состав шихты может изменяться в широких пределах, что может повлиять на технологические показатели процесса обогащения. В таком случае использованный в способе принцип кодирования сортов руды окажется неприменим.

3. Для определенных типов руд принцип идентификации технологических сортов только на основании анализа элементного состава может оказаться недостаточно эффективным.

Технический результат, на достижение которого направлено настоящее изобретение, заключается в повышении точности и надежности оценки принадлежности текущего сорта руды к соответствующему технологическому сорту за счет дополнительного учета цветовых характеристик материала и оперативности оценки сорта руды, поступающего на флотацию, благодаря идентификации состава непосредственно продукта питания флотации.

Указанный технический результат достигается тем, что в способе автоматического контроля технологических сортов руды в потоке, включающем подготовку пробы к анализу, бесконтактное измерение элементного состава, формирование архивов данных, содержащих информацию об элементном составе различных технологических сортов руд данного месторождения, разбиение диапазонов изменения содержаний каждого из контролируемых элементов на поддиапазоны, кодирование информации, построение контрольных карт Шухарта, формирование таблицы, содержащей коды технологических сортов руды, нахождение кода поступающей на переработку руды и идентификация ее сорта путем сопоставления его с имеющимися в таблице кодами технологических сортов, согласно изобретению, задают конечные технологические показатели эффективности флотационного процесса, осуществляют представительный отбор пробы пульпы питания флотации, одну часть пробы анализируют на содержание химических элементов в твердой фазе пульпы, а другую подвергают обезвоживанию, сушке и анализу цветовых характеристик образовавшейся сухой поверхности, контролируют режимные параметры циклов измельчения и флотации и соответствующие технологические показатели эффективности процесса флотации, далее формируют архив исходных данных, содержащий информацию о численных значениях цветовых характеристики и элементном составе питания флотации, значениях контролируемых технологических параметров и показателях эффективности процесса флотации на каждом цикле измерений, после накопления необходимого начального объема информации за период подачи на переработку основных технологических сортов руд, осуществляют ее численное кодирование путем скалярного преобразования, составляют из кодов численных значений цветовых характеристик и элементного состава сводный код характеристик питания флотации, представляющий собой одну последовательность десятичных разрядов, формируют архив скалярных величин, структура базы данных которого аналогична структуре архива исходных данных, определяют диапазон изменений показателей эффективности процесса флотации, разбивают его на равные дискретные интервалы значимых для оценки результатов работы изменений показателей эффективности, вызванных сменой свойств обогатимости поступающей на переработку руды, определяют количество полученных дискретных интервалов путем деления диапазон изменений показателей эффективности на величину дискретного интервала, присваивают дискретным интервалам порядковые номера, начиная с минимального значения диапазона изменений показателей эффективности, формируют таблицу соответствия выделенным интервалам показателей эффективности массивов, включающих группы сводных кодов характеристик питания флотации и кодов значений контролируемых технологических параметров, сформированных из данных, полученных на одних и тех же тактах измерения, находят средние значения сводных кодов характеристик питания флотации и кодов значений контролируемых технологических параметров путем арифметического суммирования соответствующих разрядов сводных кодов, кодов значений контролируемых технологических параметров и деления каждой из полученных сумм на количество суммируемых элементов, в соответствии со статистическими методами «контрольные карты Шухарта» принимают полученные средние значения сводных кодов характеристик питания флотации и кодов значений контролируемых технологических параметров за центральные линии, находят для них верхние и нижние границы статистической устойчивости, отстоящие от средних значений на величину ± два среднеквадратичных отклонения, исключают в таблице соответствия из массивов данных группы сводных кодов характеристик питания флотации и кодов значений контролируемых технологических параметров, выходящих за пределы границ статистической устойчивости, на основе оставшихся данных вычисляют новые средние значения сводных кодов и новые границы статистической устойчивости и принимают вычисленные средние значения сводных кодов характеристик питания флотации за идентификационные коды технологических сортов руды, а порядковые номера дискретных интервалов показателей эффективности за их условные номера, по завершению формирования таблицы соответствия осуществляют очередной цикл измерения параметров, характеризующих свойства руды и текущий технологический режим, подвергают их обработке и кодированию согласно вышеописанной процедуре, вычисляют критерий идентичности текущего сорта руды технологическим сортам, содержащимся в таблице соответствия путем нахождения суммы абсолютных значений величин разностей, получаемых в результате поразрядного вычитания соответствующих сводных кодов, и по его минимальному значению определяют принадлежность текущего сорта к одному из имеющихся в таблице соответствия при выполнении условия нахождения кода текущего сорта в пределах границ статистической устойчивости, а в противном случае переходят к следующему циклу измерений.

Кроме того, технический результат достигается тем, что после завершения первоначального формирования архивов данных за задаваемый промежуток времени продолжают накопления информации путем записи на место данных, соответствующих первым по времени циклам измерений, результаты последних измерений и производят соответствующую корректировку сводных кодов характеристик питания флотации, кодов значений контролируемых технологических параметров и диапазона изменений показателей эффективности процесса флотации.

А так же тем, что после завершения формирования таблицы соответствия, формируют дополнительный архив данных, содержащий информацию об элементном составе руды на конвейере и численных значениях цветовых характеристик высушенной поверхности проб пыли, осуществляют численное кодирование накопленной информации и согласно вышеописанной процедуре определяют принадлежность текущего сорта руды на конвейере к одному из имеющихся в таблице соответствия.

Кроме того, технический результат достигается тем, состав архива данных дополняют информацией, характеризующей соотношение крупных и мелких классов крупности твердой фазы пульпы питания флотации.

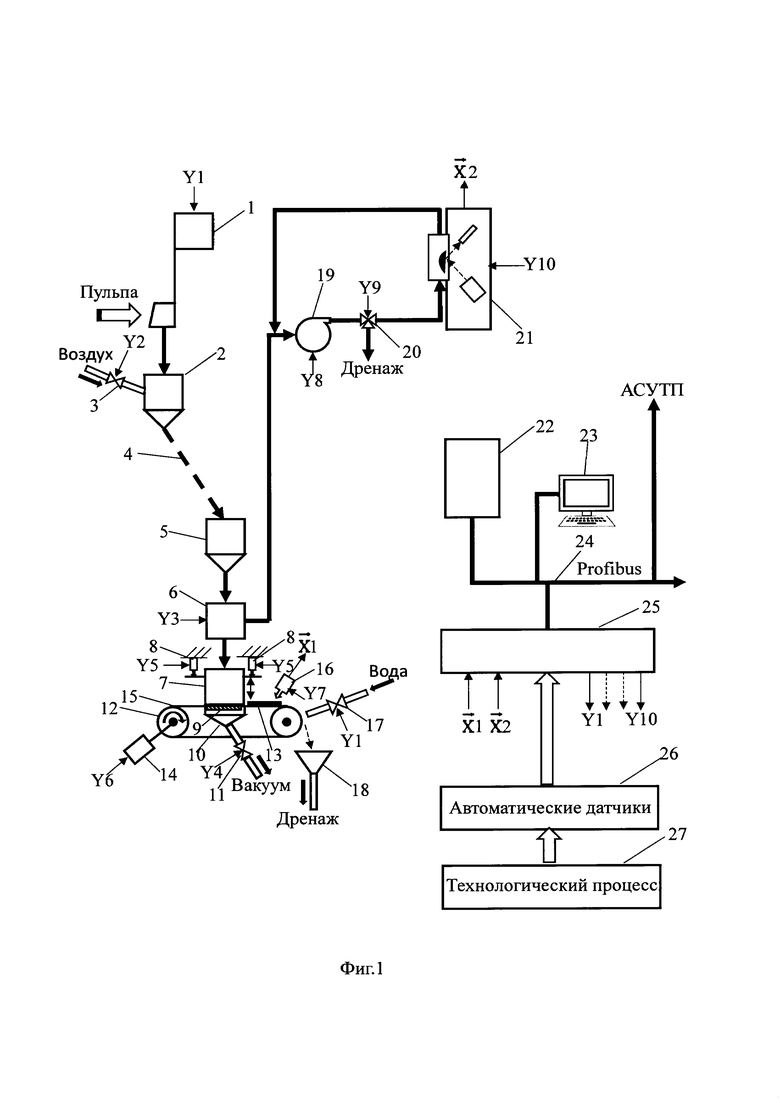

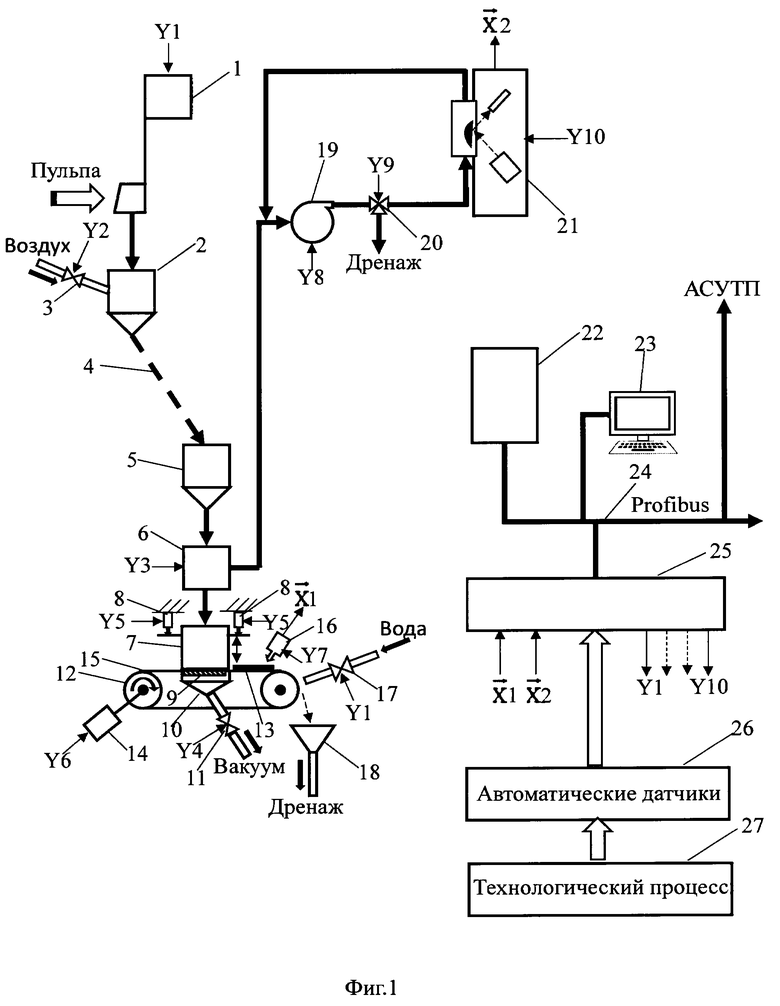

На фиг. 1 изображена схема реализации способа автоматического контроля технологических сортов руды в потоке на основе анализа пульпы в питании флотации.

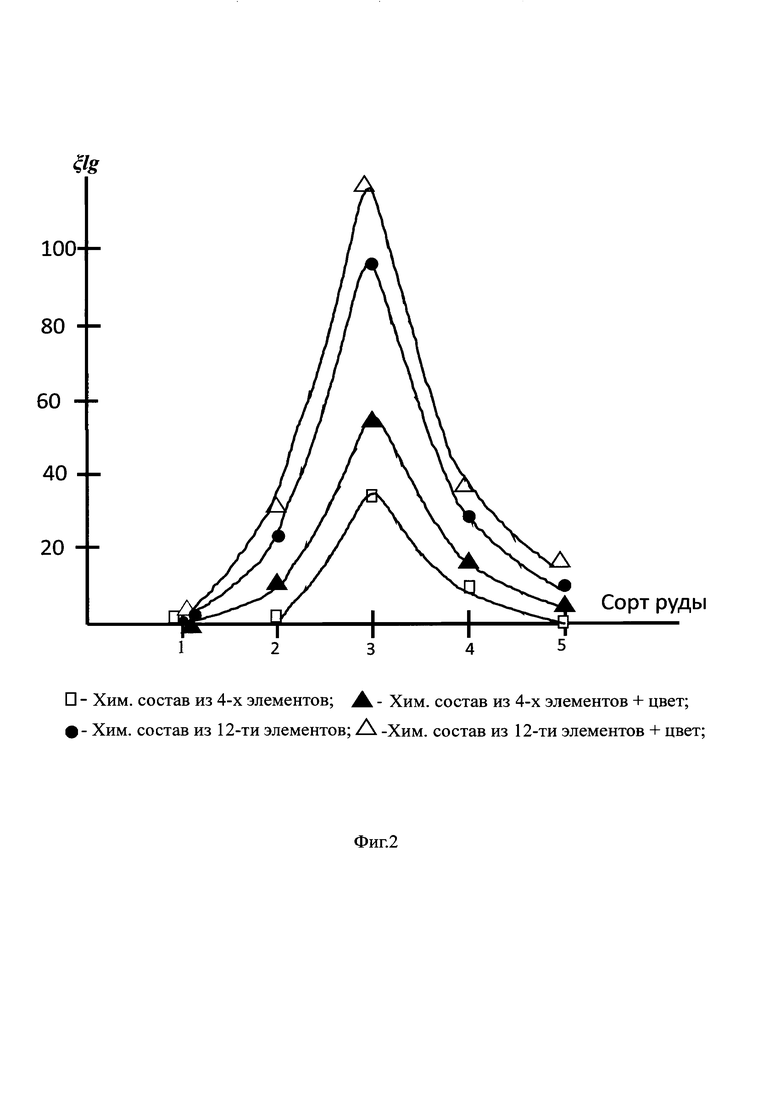

На фиг. 2 изображен график зависимости величины коэффициента ξlk от технологических сортов руды.

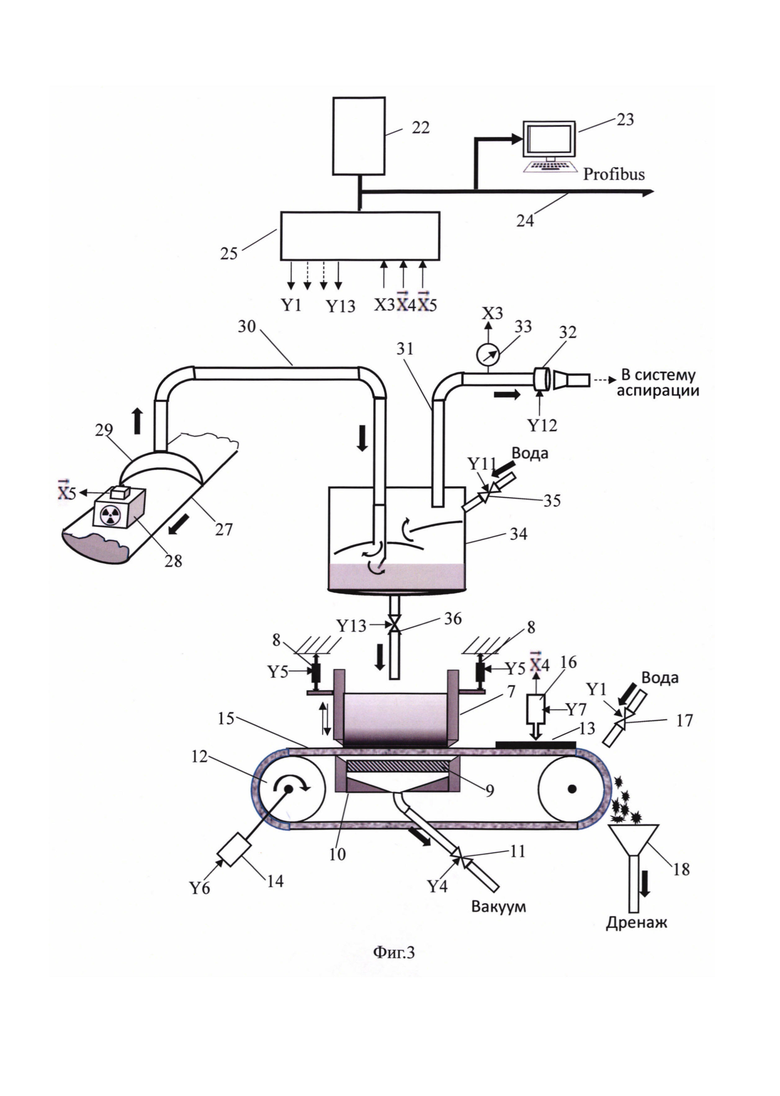

На фиг. 3 изображена схема реализации способа автоматического контроля технологических сортов руды в потоке на основе анализа пыли, образующейся при дроблении руды.

Схема, изображенная на фиг. 1, содержит пересечной пробоотборник 1, станцию 2 накопления и отправки пробы с клапаном 3 подачи сжатого воздуха, трубопровод 4 пневмотранспорта пробы, станцию 5 приема и деаэрации пульпы, динамический сократитель 6, вакуумный стакан 7 с механизмами подъема 8, выполненными, например, на основе соленоидных приводов, элементом электроподогрева 9 вакуумного стакана 7, вакуумную линию 10 с клапаном 11 подачи ваккума, механизм 12 перемещения высушенной пробы 13 с приводом 14 и транспортерной лентой 15, выполненой из фильтроткани, видеокамеру 16, клапан 17 подачи воды на обмыв ленты 15, приемную воронку 18 для сбора материала, смываемого с ленты 15, циркуляционный насос 19, трехходовой клапан 20 на линии нагнетания циркуляционного насоса 19, рентгенофлуоресцентный анализатор 21 в качестве которого может быть использован, например, анализатор пульп и растворов в потоке (https://patenton.ru/patent/RU2594646C1), контроллер 22, монитор 23 рабочего места оператора, компьютерную сеть 24 (например, Profibus), модуль 25 распределенного ввода-вывода переделов измельчения и флотации, автоматические датчики 26 технологических параметров переделов измельчения и флотации, технологический процесс 27.

Реализация заявляемого решения по данной схеме осуществляется следующим образом.

В исходном состоянии пробоотборник 1 находится в крайнем нерабочем положении, клапаны 3, 11, 17, 20 закрыты, динамический сократитель 6 остановлен, привод 14 механизма 12 перемещения выключен, вакуумный стакан 7 опущен на трансполртерную ленту 15, станция 5 приема и деаэрации пульпы, видеокамера 16, рентгенофлуоресцентный анализатор 21, контроллер 22 и монитор 23 находятся в режиме ожидания, модуль 25 распределенного ввода-вывода и автоматические датчики 26 находятся в режиме круглосуточной эксплуатации.

В рабочем режиме с монитора 23 через компьютерную сеть 24 оператор подает команду контроллеру 22 на пуск программы, реализующей заявленный способ, и задает тип показателей эффективности процесса флотации, в качестве которых могут быть выбраны, например, значения извлечений 8i металлов в одноименные концентраты. В соответствии с заложенной программой, контроллер 22 формирует команду Y1 на включение пробоотборника 1, который с заданным интервалом времени осуществляет возвратно-поступательное движение поперек потока пульпы, производя отсечки разовых проб, количество которых задают из условия накопления в станции 2 достаточного для последующей транспортировки и анализа количества материала, после чего контроллер 22 формирует команды Y1 на останов пробоотборника 1, Y2 на открытие клапана 3 подачи сжатого воздуха в станцию 2 и Y3 на включение в работу динамического сократителя 6. Под давлением сжатого воздуха накопленная проба по трубопроводу 4 поступает в станцию 5, в которой происходит ее прием, удаление транспортирующего воздуха и последующая разгрузка в динамический сократитель 6, который осуществляет деление поступившей пробы в заданном соотношении на 2 части, одну из которых направляют в вакуумный стакан 7, а другую - на вход циркуляционного насоса 19. Часть пробы, поступившей в вакуумный стакан 7 подвергают обезвоживанию путем включения по команде Y4 клапана 11, подачи вакуума в вакуумную линию 10 и включения нагревателя 9 (схема подвода питания к нагревателю 8 на рисунке не показана). После выдержки времени, достаточной для удаления влаги, контроллер 22 выдает команды Y5 на механизмы 8 для подъема стакана 7 и Y6 на включение привода 14 механизма 12, вследствие чего высушенная проба 13 на ленте 15 перемещается и фиксируется в зоне обзора видеокамеры 16. По команде Y7 видеокамера 16 осуществляет съемку поверхности пробы и запись изображений в соответствующие ячейки своей памяти. Одновременно по команде Y8 контроллер 22 включает насос 19 и по команде Y9 переключает клапан 20 в положение подключения нагнетающего патрубка насоса 19 ко входу анализатора 21. В результате этих действий вторая часть сокращенной пробы начнет циркулировать по контуру, включающему насос 19, клапан 20 и анализатор 21. По команде Y10 анализатор 21 выполнит измерения содержаний контролируемых химических элементов в циркулирующей пробе и результаты зафиксирует в своем блоке памяти. Далее с периодичностью, например, 1 час, контроллер 22 выполнит цикл опроса подключенного к нему обрудования. Вследствие этих действий на соответствующие входы контроллера 22 поступит информация в составе пакета  с выхода видеокамеры 16, пакета

с выхода видеокамеры 16, пакета  с выхода анализатора 21, информация по сети 24 с выхода модуля 25 от автоматических датчиков 26 контроля параметров технологических процесса 27. В контроллере 22 вся поступившая информация обрабатывается в соответствии с программой, реализующей заявляемый способ следующим образом.

с выхода анализатора 21, информация по сети 24 с выхода модуля 25 от автоматических датчиков 26 контроля параметров технологических процесса 27. В контроллере 22 вся поступившая информация обрабатывается в соответствии с программой, реализующей заявляемый способ следующим образом.

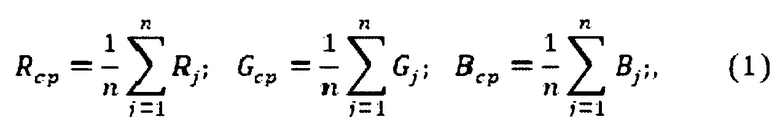

Видеоинформация из состава пакета  подвергается математической обработке. В качестве примера рассмотрим простейший вариант алгоритма, в котором используется одна из наиболее распространенных RGB-модель изображения (https://ru.wikipedia.org/wiki/RGB). В результате анализируемое изображение представляется в виде двумерной матрицы, каждый элемент которой (пиксель) характеризуется интенсивностями трех базовых цветов - красного (Red), зеленого (Green) и синего (Blue), значения которых находятся в пределах от 0 до 255. Усредненные численные характеристики интенсивности цветов полученных изображений проб руд различных сортов рассчитываются по формулам, приведенным ниже:

подвергается математической обработке. В качестве примера рассмотрим простейший вариант алгоритма, в котором используется одна из наиболее распространенных RGB-модель изображения (https://ru.wikipedia.org/wiki/RGB). В результате анализируемое изображение представляется в виде двумерной матрицы, каждый элемент которой (пиксель) характеризуется интенсивностями трех базовых цветов - красного (Red), зеленого (Green) и синего (Blue), значения которых находятся в пределах от 0 до 255. Усредненные численные характеристики интенсивности цветов полученных изображений проб руд различных сортов рассчитываются по формулам, приведенным ниже:

где:

Rср, Gcp, Вср - усредненные численные характеристики интенсивности цветов полученных изображений;

Rj, Gj, Bj - численные характеристики интенсивности соответствующего цвета единичного пикселя;

n - количество пикселей анализируемого изображения.

На основе технологического баланса металлов вычисляются показатели εi эффективности процесса флотации.

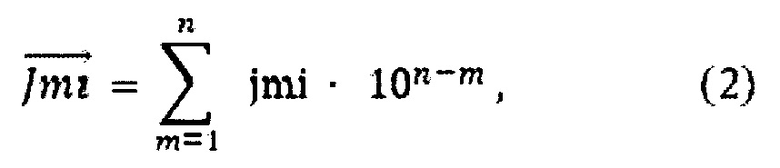

Далее формируют архив исходных данных, содержащий информацию о численных значениях цветовых характеристик и элементном составе питания флотации, значениях контролируемых технологических параметров и показателях εi эффективности процесса флотации на каждом цикле измерений. После накопления необходимого начального объема информации за период подачи на переработку основных технологических сортов руд (например, по данным геологической службы предприятия), информацию о численных значениях цветовых характеристик и элементном составе питания флотации, значениях контролируемых технологических параметров подвергают кодированию, например, с помощью известного метода скалярного преобразования (https://search.rsl.ru/ru/record/01001590148). Суть скалярного преобразования заключается в разбиении диапазона изменений каждого параметра, характеризующего некую ситуацию, в нашем случае это характеристики качества питания флотации в группе контролируемых параметров, характеризующих состояние технологического процесса, на заданное число интервалов дискретности. Если пронумеровать полученные поддиапазоны каждого параметра в направлении от нижней границы к верхней, то конкретное значение любого параметра может быть представлено номером поддиапазона, в который он попадает. Приняв для удобства вычислений количество интервалов или поддиапазонов, равное 10, вектор ситуации можно представить в виде числа, получаемого из выражения

где

Jmi - вектор ситуации;

jmi - номер поддиапазона, в который попадает значение контролируемого параметра, характеризующего данную ситуацию;

i=1,2,3 порядковый номер цикла измерений;

m=1,2,3…n - порядковый номер контролируемого параметра;

n - количество контролируемых параметров.

С целью удобства оперирования в дальнейшем с параметрами, характеризующими свойства руды, коды численных значениий цветовых характеристик и элементного состава питания флотации формируют сводный код, представляющий собой объединенную поледовательность десятичных разрядов, составленную из кодов численных значений цветовых характеристик и элементного состава питания флотации.

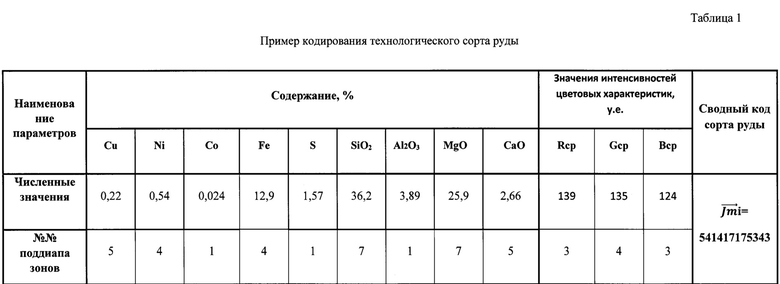

Пример скалярного преобразования параметров, характеризующих свойства руды, приведен в таблице 1.

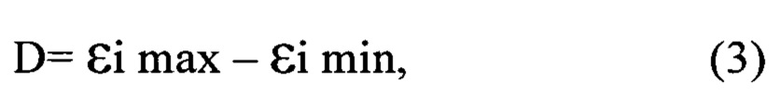

После выполнения процедуры скалярных преобразований формируют архив скалярных величин, структура базы данных которого аналогична структуре архива исходных данных. Далее, исходя из условия, что под технологическими сортами руды подразумевают руды, обладающие близкими технологическими свойствами, позволяющими перерабатывать их по одной технологической схеме, но конечные продукты получают с разными показателями обогащения (https://www.ggf.tsu.ru/content/faculty/stracture/chair/mineralogy/students/3_curs/mineralogiarud/Mинepaлoгия%20pyд_Зыpянoвa%20Л.А.._измpdf.pdf), определяют диапазон изменения показателей эффективности за весь период наблюдений

где εi max, εi min, соответственно, максимальное и минимальное значения показателя эффективности.

Задают значение дискретных интервалов значимых для технологии изменений показателей эффективности Δεi, вызываемых в соответствии с экспертной оценкой сменой свойств обогатимости поступающей на переработку руды, и определяют количество "к" дискретных интервалов по формуле:

где:

k=1, 2, 3…l - количество дискретных интервалов;

l=1, 2, 3… - порядковаый номер дискретного интервала.

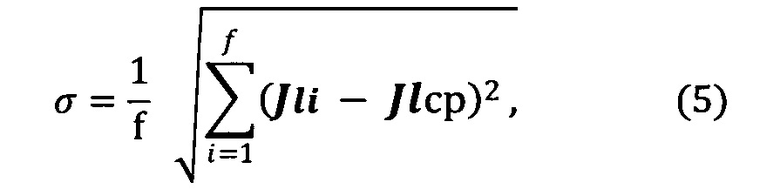

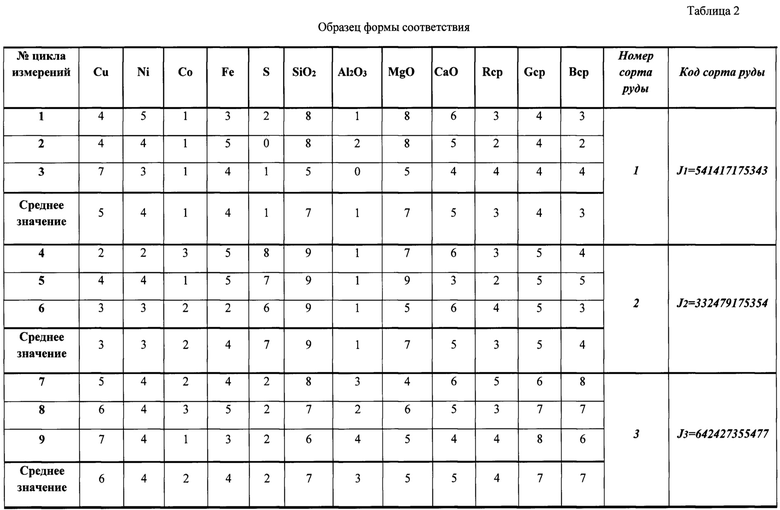

На основе данных базы архива скалярных величин формируют таблицу соответствия выделенным интервалам показателей эффективности массивов, включающих группы сводных кодов характеристик питания флотации и кодов значений контролируемых технологических параметров, полученных на одних и тех же тактах измерения, находят средние значения сводных кодов характеристик питания флотации и кодов значений контролируемых технологических параметров путем арифметического суммирования соответствующих разрядов сводных кодов, кодов значений контролируемых технологических параметров и деления каждой из полученных сумм на количество суммируемых элементов, в соответствии со статистическими методами «контрольные карты Шухарта» принимают полученные средние значения сводных кодов характеристик питания флотации и кодов значений контролируемых технологических параметров за центральные линии, находят для них верхние и нижние границы статистической устойчивости, отстоящие от средних значений на величину ± два среднеквадратичных отклонения G, рассчитываемых по формуле:

где:

Jlcp - среднее значение кода параметров, характеризующих 1-тый сорт руды;

Jli - код параметров, характеризующих 1-тый сорт руды на i - том такте измерений;

f - количество групп массива, соответствующего 1 - тому сорту руды,

а разность в скобках образуется путем поразрядного взаимного вычитания кодов.

Далее исключают в таблице соответствия из массивов данных группы сводных кодов характеристик питания флотации и кодов значений контролируемых технологических параметров, выходящих за пределы границ статистической устойчивости, на основе оставшихся данных вычисляют новые средние значения сводных кодов и новые границы статистической устойчивости и принимают вычисленные средние значения сводных кодов характеристик питания флотации за идентификационные коды технологических сортов руды, а порядковые номера дискретных интервалов показателей эффективности за их условные номера.

Образец формы соответствия приведен в таблице 2.

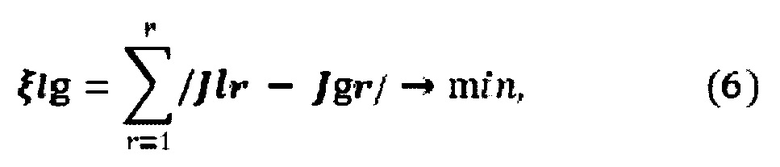

По завершению процедуры формирования таблицы 2 осуществляют очередной цикл измерения параметров, характеризующих свойства руды и текущий технологический режим, подвергают их обработке и кодированию согласно вышеописанной процедуре, вычисляют критерий ξlg идентичности текущего сорта g руды технологическим сортам l, содержащимся в таблице соответствия путем нахождения суммы абсолютных значений величин разностей, получаемых в результате поразрядного вычитания соответствующих сводных кодов:

где:

r - количество десятичных разрядов сводного кода;

Jgr - сводный код, соответствующий известному l-тому сорту руды;

Jgr - сводный код, соответствующий текущему g-тому сорту руды.

Минимальное значение критерия ξlg является признаком принадлежности текущего сорта к одному из имеющихся в таблице соответствия при выполнении условия нахождения кода текущего сорта в пределах границ статистической устойчивости, а в противном случае переходят к следующему циклу измерений.

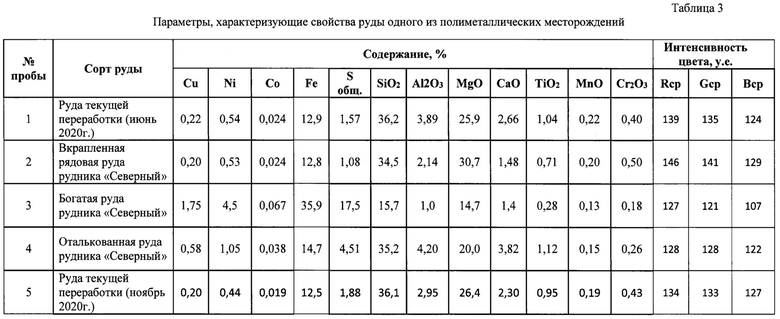

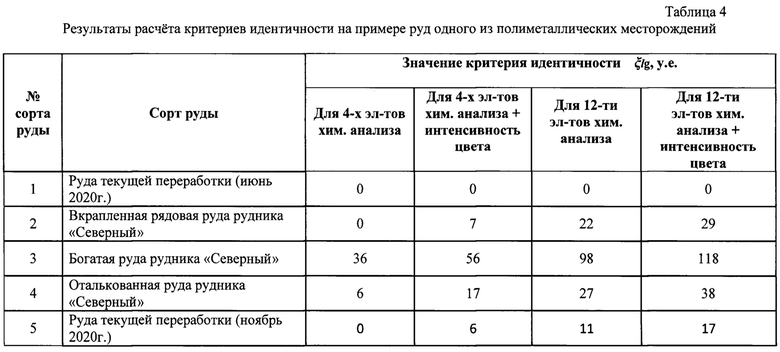

Эффективность заявляемого решения апробирована на примере идентификации сортов руд одного из полиметаллических месторождений, представленных в таблице 3. При проведении исследований в качестве неизвестного g-того сорта были взяты характеристики пробы №1 руды текущей переработки, отобранной в июне 2020 г. Результаты исследований приведены в таблице 4 и на фиг. 2. Исследования проводились для четырех вариантов характеристик руд, включающих: - четыре основных химических элемента (Cu, Ni, Со, Fe), принятых в практике контроля на обогатительной фабрике:

- четыре основных химических элемента + плотность цветов поверхности руд;

- двенадцать химических элементов, содержание которых определялось в результате лабораторного анализа;

- двенадцать химических элементов + плотность цветов поверхности руд.

Как наглядно показывают результаты исследований, заявляемый способ позволяет количественно оценить близость характеристик сравниваемых сортов руд - чем больше разница в химическом составе и цветовых характеристиках, тем больше значение критерия ξlg и, наоборот, с уменьшением разницы значение критерия ξlg стремится к нулю. Одновременно, к преимуществам способа можно отнести возможность его реализации при анализе не только руд природной разновидности, но и шихты, сформированной из смеси руд разных типов, что подтверждается сравнением величин полученных значений критериев ξlg, относящихся к разным составам руд текущей переработки (сорта №№1, 5, таблица 4).

После завершения цикла расчетов, контроллер 22 подает команды Y9 на переключение клапана 20 в положение сброса пульпы из циркуляционного контура в дренаж. Затем, после выдержки времени, достаточной для сброса пульпы в дренаж, поступают команды Y10 на прекращение измерений, выполняемых анализатором 21, Y8 на выключение насоса 19, Y7 на прекращение съемок, выполняемых видеокамерой 16, Y5 на подъем вакуум стакана 7, Y6 на включение привода 14 и Y1 на открытие клапана 17 для подачи воды на смыв материала с ленты 15 в приемную воронку 18 для сброса его в дренаж. После выдержки времени, достаточной для смыва материала, контроллер 22 подает команды Y6 на останов привода 14 механизма перемещения 12, Y1 на закрытие клапана 17 и схема возвращается в исходное положение.

Дополнительным преимуществом заявляемого способа является возможность отслеживания постепенного изменения во времени характеристик руд, связанного с изменением глубины залегания рудоносных участков, вовлечением в переработку новых рудных тел и тому подобными факторами. В связи с этим, согласно способу, после завершения первоначального формирования архивов данных за задаваемый промежуток времени продолжают накопления информации путем записи на место данных, соответствующих первым по времени циклам измерений, результаты последних измерений и производят соответствующую корректировку сводных кодов характеристик питания флотации, кодов значений контролируемых технологических параметров и диапазона изменений показателей эффективности процесса флотации.

Кроме того, с целью повышения эффективности работы обогатительного производства в условиях переработки меняющихся по составу руд и своевременной сменой в связи с этим технологического режима, способом предусматривается упреждающий анализ состава руд, поступающих на фабрику, еще на стадии дробления. Согласно заявляемому решению, после завершения формирования таблицы соответствия, формируют дополнительный архив данных, содержащий информацию об элементном составе руды на конвейере и численных значениях цветовых характеристик высушенной поверхности проб пыли, осуществляют численное кодирование накопленной информации и согласно вышеописанной процедуре определяют принадлежность текущего сорта руды на конвейере к одному из имеющихся в таблице соответствия. Схема реализации способа автоматического контроля технологических сортов руды в потоке на основе анализа пыли, образующейся при дроблении руды, изображена на фиг. 3.

Схема содержит вакуумный стакан 7 с механизмами подъема 8 и элементом электроподогрева 9, вакуумную линию 10 с клапаном 11 подачи ваккума, механизм 12 перемещения высушенной пробы 13 с приводом 14 и транспортерной лентой 15, видеокамеру 16, клапан 17 подачи воды на обмыв ленты 15, приемную воронку 18 для сбора материала, смываемого с ленты 15, контроллер 22, монитор 23 рабочего места оператора, компьютерную сеть 24, модуль 25 распределенного ввода-вывода передела дробления, конвейер 27, транспортирующий дробленую руду, анализатор 28 химического состава потока руды, в качестве которого может быть использован, например, анализатор АРП-Щ, воздухозаборник 29 пыли, сопутствующей потоку руды, с отводящим трубопроводом 30, всасывающий трудбопровод 31 с вытяжным вентилятором 32 и установленным на нем вакуумметром 33, аквафильтр 34, клапан 35 подачи воды в аквафильтр 34, разгрузочный клапан 36.

Работа схемы осуществляется следующим образом.

В исходном состоянии вентилятор 32 остановлен, клапаны 11, 17, 35, 36 закрыты, привод 14 механизма перемещения 12 выключен, вакуумный стакан 7 опущен на транспортерную ленту 15, видеокамера 16, анализатор 28, модуль 25 и вакуумметр 33 находятся в режиме ожидания.

В рабочем режиме с контроллера 22 в соответствии с заложенной программой поступает команда Y11 на открытие клапана 35 на период времени, необходимого для подачи заданного количества воды в аквафильтр 34. Затем следующей командой Y11 клапан 35 закрывают и командой Y12 включают в работу вытяжной вентилятор 32. Благодаря разрежению, создаваемого вентилятором 32 в цепочке герметически присоединенного к нему оборудования, пыль, сопутствующая потоку транспортируемой руды, через воздухозаборник 29 и отводящий трубопровод 30, начнет поступать в аквафильтр 34 и аккумулироваться в воде, выполняющей роль фильтра, образуя пыле-водяную смесь. Очищенный от пыли воздух по всасывающему трубопроводу 31 выводится вентилятором 32 в аспирационную систему предприятия. По мере насыщения пыле-водяной смеси новыми порциями пыли, ее плотность будет возрастать, оказывая дополнительное сопротивление движению воздуха, перемещаемого вентилятором 32 через аквафильтр 34, вследствие чего величина разрежения на входе вентилятора 32 будет увеличиваться и при достижении ей заранее установленного значения с выхода вакуумметра 33 на вход контроллера 22 поступает сигнал Х3, на основании которого контроллер 22 посылает команды Y12 на выключение вентилятора 32 и Y13 на открытие клапана 36. После открытия клапана 36 пыле-водяная смесь из аквафильтра 34 разгружается в вакуумный стакан 7. Далее контроллер 22 вырабатывает команды Y13 на закрытие клапана 36, подачи питания на элемент электроподогрева 9 (схема подачи питания на рисунке не показана), Y4 на открытие клапана 11 подключения вакуума к вакуумлинии 10. После выдержки времени, достаточной для удаления влаги, контроллер 22 выдает команды Y5 на механизмы 8 для подъема стакана 7 и Y6 на включение привода 14 механизма 12, вследствие чего высушенная проба 13 на ленте 15 перемещается и фиксируется в зоне обзора видеокамеры 16. По команде Y7 видеокамера 16 осуществляет съемку поверхности пробы и запись изображений в соответствующие ячейки своей памяти. Идентичность химического состава пыли элементному составу дробленой руды подтверждается материалами, приведенными в источнике (https://patenton.ru/patent/RU2720142C1). Одновременно анализатор 28 осуществляет непрерывный контроль содержания химических элементов в потоке руды, транспортируемой конвейером 27. Далее с периодичностью, например, 1 час, контроллер 22 выполнит цикл опроса подключенного к нему обрудования. Вследствие этих действий на соответствующие входы контроллера 22 поступит информация в составе пакета Х4 с выхода видеокамеры 16, пакета Х5 с выхода анализатора 28. В контроллере 22 поступившая информация, характеризующая химический состав руды и цветовые характеристики пробы пыли, обрабатывается в соответствии с вышеописанной процедурой и осуществляется идентификация технологических сортов транспортируемых конвейером 27 дробленой руды. После завершения расчетов, контроллер 22 подает команды, Y7 на прекращение съемок, выполняемых видеокамерой 16, Y6 на включение привода 14 и Y9 на открытие клапана 17 для подачи воды на смыв материала с ленты 15 приемную воронку 18 для сброса его в дренаж. После выдержки времени, достаточной для смыва материала, контроллер 22 подает команды Y6 на останов привода 14 механизма перемещения 12, Y5 на опускание вакуумстакана 7 на транспортерную ленту 15, Y9 на закрытие клапана 17 и схема возвращается в исходное положение.

Дополнительно, с целью расширения функциональных возможностей, заявляемым решением предусматривается введение в состав архива данных, характеризующих свойства руды, информации, характеризующей структуру гранулометрической характеристики твердой фазы пульпы питания флотации величиной соотношения крупных и мелких классов крупности. Смысл включения в архив данных такого рода дополнительной информации заключается в том, что соотношение крупных и мелких классов крупности в твердой фазе пульпы питания флотации косвенно отражает текстурно-структурный состав руды, определяющий ее физическо-механические свойства - дробимость, измельчаемость и др. Как известно (https://studwood.ru/2132889/tovarovedenie/granulometricheskiy_sostav_i_metody_ego_opredeleniya), в зависимости от физико-механических свойств руды, вид гранулометрической характеристики, определяющей суммарный выход классов крупности от размеров отверстий контрольных сит, может быть выпуклой, вогнутой или прямолинейной. При этом вогнутые кривые характерны для хрупких типов руд, а выпуклые - для крепких. Таким образом, если выделить из общей массы твердой фазы пульпы питания флотации количество крупных частиц, например, класс +125 мкм (β+125, %), и мелких, например, класс -44 мкм (β-44, %), то соотношение β+125/β-44 будет расти при увеличении подачи крепких руд и уменьшаться при поступлении более хрупких, легко измельчаемых руд и, следовательно, может служить косвенным показателем текстурно-структурного состава руды, поступившей на переработку.

Сформированная в контроллере 22 информация о технологических сортах руд в питании флотации и в потоке дробленой руды может быть вызвана на монитор 23 автоматизированного рабочего места или передана в АСУТП для использования ее в целях управления технологическим процессами обогащения с учетом характеристик поступающего на переработку сырья.

Таким образом, заявляемый способ автоматического контроля технологических сортов руды в потоке позволит осуществить заблаговременную оценку технологического сорта руды, поступающего на обогатительную фабрику еще на стадии дробления, определить качество питания флотации непосредственно перед подачей его на операцию обогащения и повысить точность и надежность оценки технологического сорта руды по сравнению с прототипом благодаря использованию для решения задачи идентификации дополнительной информации, включающей численные оценки цветовых характеристик руды и соотношения классов крупности в твердой фазе пульпы питания флотации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического контроля технологических сортов дроблёной руды в потоке | 2019 |

|

RU2720142C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ КОМПЛЕКСНОГО ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2017 |

|

RU2680624C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ ФЛОТАЦИИ | 2014 |

|

RU2567330C2 |

| Автоматическая система контроля элементного состава проб пульповых продуктов | 2021 |

|

RU2796055C2 |

| СПОСОБ ТИПИЗАЦИИ РУДНОГО СЫРЬЯ ПРИ ПОДГОТОВКЕ К ОБОГАЩЕНИЮ | 2014 |

|

RU2565308C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ТРУДНОВСКРЫВАЕМЫХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ, ПАССИВИРОВАННЫХ ПРОДУКТАМИ КИСЛОРОДНОЙ КОРРОЗИИ СУЛЬФИДОВ | 2002 |

|

RU2235139C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПРОЦЕССА ФЛОТАЦИИ И ФЛОТОКЛАССИФИКАЦИИ | 2015 |

|

RU2619624C2 |

| Способ управления процессом флотации | 1981 |

|

SU967578A1 |

| СПОСОБ ФЛОТАЦИОННОЙ ПЕРЕРАБОТКИ ТЕКУЩИХ И ЛЕЖАЛЫХ ХВОСТОВ ОБОГАЩЕНИЯ, СОДЕРЖАЩИХ МИНЕРАЛЫ МЕДИ И МОЛИБДЕНА | 2013 |

|

RU2539448C1 |

| СПОСОБ ПУЛЬПОПОДГОТОВКИ К ФЛОТАЦИИ МАГНИТНОЙ ФРАКЦИИ ИЗ ПРОДУКТОВ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ ФЕРРОМАГНИТНЫЕ МИНЕРАЛЫ ЖЕЛЕЗА И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2008 |

|

RU2370316C1 |

Предложенное изобретение относится к способам контроля технологических сортов руды в потоке и может быть использовано в области обогащения минерального сырья, металлургической и других областях промышленности. Способ автоматического контроля технологических сортов руды в потоке заключается в том, что задают конечные технологические показатели эффективности флотационного процесса, осуществляют представительный отбор пробы пульпы питания флотации, одну часть пробы анализируют на содержание химических элементов в твердой фазе пульпы, а другую подвергают обезвоживанию, сушке и анализу цветовых характеристик образовавшейся сухой поверхности, контролируют режимные параметры циклов измельчения и флотации и соответствующие технологические показатели эффективности процесса флотации, далее формируют архив исходных данных, содержащий информацию о численных значениях цветовых характеристик и элементном составе питания флотации, значениях контролируемых технологических параметров и показателях эффективности процесса флотации на каждом цикле измерений. После накопления необходимого начального объема информации за период подачи на переработку основных технологических сортов руд осуществляют ее численное кодирование путем скалярного преобразования, составляют из кодов численных значений цветовых характеристик и элементного состава сводный код характеристик питания флотации, представляющий собой одну последовательность десятичных разрядов, формируют архив скалярных величин, структура базы данных которого аналогична структуре архива исходных данных. Определяют диапазон изменений показателей эффективности процесса флотации, разбивают его на равные дискретные интервалы значимых для оценки результатов работы изменений показателей эффективности, вызванных сменой свойств обогатимости поступающей на переработку руды, определяют количество полученных дискретных интервалов, присваивают дискретным интервалам порядковые номера, начиная с минимального значения диапазона изменений показателей эффективности, формируют таблицу соответствия выделенным интервалам показателей эффективности массивов, включающих группы сводных кодов характеристик питания флотации и кодов значений контролируемых технологических параметров, сформированных из данных, полученных на одних и тех же тактах измерения, находят средние значения сводных кодов характеристик питания флотации и кодов значений контролируемых технологических параметров. В соответствии со статистическими методами «контрольные карты Шухарта» принимают полученные средние значения сводных кодов характеристик питания флотации и кодов значений контролируемых технологических параметров за центральные линии, находят для них верхние и нижние границы статистической устойчивости, отстоящие от средних значений на величину ± два среднеквадратичных отклонения, исключают в таблице соответствия из массивов данных группы сводных кодов характеристик питания флотации и кодов значений контролируемых технологических параметров, выходящих за пределы границ статистической устойчивости. По завершении формирования таблицы соответствия осуществляют очередной цикл измерения параметров, характеризующих свойства руды и текущий технологический режим, подвергают их обработке и кодированию согласно вышеописанной процедуре, вычисляют критерий идентичности текущего сорта руды технологическим сортам, содержащимся в таблице соответствия путем нахождения суммы абсолютных значений величин разностей, получаемых в результате поразрядного вычитания соответствующих сводных кодов, и по его минимальному значению определяют принадлежность текущего сорта к одному из имеющихся в таблице соответствия при выполнении условия нахождения кода текущего сорта в пределах границ статистической устойчивости, а в противном случае переходят к следующему циклу измерений. Технический результат - повышение точности и надежности оценки принадлежности текущего сорта руды к соответствующему технологическому сорту, а также повышение эффективности работы обогатительного производства в условиях переработки меняющихся по составу руд. 3 з.п. ф-лы, 3 ил., 4 табл.

1. Способ автоматического контроля технологических сортов руды в потоке, включающий подготовку пробы к анализу, бесконтактное измерение элементного состава, формирование архивов данных, содержащих информацию об элементном составе различных технологических сортов руд данного месторождения, разбиение диапазонов изменения содержаний каждого из контролируемых элементов на поддиапазоны, кодирование информации, построение контрольных карт Шухарта, формирование таблицы, содержащей коды технологических сортов руды, нахождение кода поступающей на переработку руды и идентификация ее сорта путем сопоставления его с имеющимися в таблице кодами технологических сортов, отличающийся тем, что задают конечные технологические показатели эффективности флотационного процесса, осуществляют представительный отбор пробы пульпы питания флотации, одну часть пробы анализируют на содержание химических элементов в твердой фазе пульпы, а другую подвергают обезвоживанию, сушке и анализу цветовых характеристик образовавшейся сухой поверхности, контролируют режимные параметры циклов измельчения и флотации и соответствующие технологические показатели эффективности процесса флотации, далее формируют архив исходных данных, содержащий информацию о численных значениях цветовых характеристик и элементном составе питания флотации, значениях контролируемых технологических параметров и показателях эффективности процесса флотации на каждом цикле измерений, после накопления необходимого начального объема информации за период подачи на переработку основных технологических сортов руд осуществляют ее численное кодирование путем скалярного преобразования, составляют из кодов численных значений цветовых характеристик и элементного состава сводный код характеристик питания флотации, представляющий собой одну последовательность десятичных разрядов, формируют архив скалярных величин, структура базы данных которого аналогична структуре архива исходных данных, определяют диапазон изменений показателей эффективности процесса флотации, разбивают его на равные дискретные интервалы значимых для оценки результатов работы изменений показателей эффективности, вызванных сменой свойств обогатимости поступающей на переработку руды, определяют количество полученных дискретных интервалов путем деления диапазон изменений показателей эффективности на величину дискретного интервала, присваивают дискретным интервалам порядковые номера, начиная с минимального значения диапазона изменений показателей эффективности, формируют таблицу соответствия выделенным интервалам показателей эффективности массивов, включающих группы сводных кодов характеристик питания флотации и кодов значений контролируемых технологических параметров, сформированных из данных, полученных на одних и тех же тактах измерения, находят средние значения сводных кодов характеристик питания флотации и кодов значений контролируемых технологических параметров путем арифметического суммирования соответствующих разрядов сводных кодов, кодов значений контролируемых технологических параметров и деления каждой из полученных сумм на количество суммируемых элементов, в соответствии со статистическими методами «контрольные карты Шухарта» принимают полученные средние значения сводных кодов характеристик питания флотации и кодов значений контролируемых технологических параметров за центральные линии, находят для них верхние и нижние границы статистической устойчивости, отстоящие от средних значений на величину ± два среднеквадратичных отклонения, исключают в таблице соответствия из массивов данных группы сводных кодов характеристик питания флотации и кодов значений контролируемых технологических параметров, выходящих за пределы границ статистической устойчивости, на основе оставшихся данных вычисляют новые средние значения сводных кодов и новые границы статистической устойчивости и принимают вычисленные средние значения сводных кодов характеристик питания флотации за идентификационные коды технологических сортов руды, а порядковые номера дискретных интервалов показателей эффективности за их условные номера, по завершении формирования таблицы соответствия осуществляют очередной цикл измерения параметров, характеризующих свойства руды и текущий технологический режим, подвергают их обработке и кодированию согласно вышеописанной процедуре, вычисляют критерий идентичности текущего сорта руды технологическим сортам, содержащимся в таблице соответствия путем нахождения суммы абсолютных значений величин разностей, получаемых в результате поразрядного вычитания соответствующих сводных кодов, и по его минимальному значению определяют принадлежность текущего сорта к одному из имеющихся в таблице соответствия при выполнении условия нахождения кода текущего сорта в пределах границ статистической устойчивости, а в противном случае переходят к следующему циклу измерений.

2. Способ по п. 1, отличающийся тем, что после завершения первоначального формирования архивов данных за задаваемый промежуток времени продолжают накопление информации путем записи на место данных, соответствующих первым по времени циклам измерений, результаты последних измерений и производят соответствующую корректировку сводных кодов характеристик питания флотации, кодов значений контролируемых технологических параметров и диапазона изменений показателей эффективности процесса флотации.

3. Способ по п. 1, отличающийся тем, что после завершения формирования таблицы соответствия формируют дополнительный архив данных, содержащий информацию об элементном составе руды на конвейере и численных значениях цветовых характеристик высушенной поверхности проб пыли, осуществляют численное кодирование накопленной информации и согласно вышеописанной процедуре определяют принадлежность текущего сорта руды на конвейере к одному из имеющихся в таблице соответствия.

4. Способ по п. 1, отличающийся тем, что состав архива данных дополняют информацией, характеризующей соотношение крупных и мелких классов крупности твердой фазы пульпы питания флотации.

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ КОМПЛЕКСНОГО ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2017 |

|

RU2680624C1 |

| Способ автоматического контроля технологических сортов дроблёной руды в потоке | 2019 |

|

RU2720142C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ ФЛОТАЦИИ | 2014 |

|

RU2567330C2 |

| УСТРОЙСТВО ДЛЯ КОМПЛЕКСНОГО АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПАРАМЕТРОВ ПОТОКА ТЕКУЧЕЙ ТЕХНОЛОГИЧЕСКОЙ СРЕДЫ | 2001 |

|

RU2201290C1 |

| Способ автоматического управления многооперационным процессом флотации | 1988 |

|

SU1567275A1 |

| US 4726896 A, 23.02.1988 | |||

| ГЕРМАНОВ А.А | |||

| и др | |||

| "Новые технические средства автоматического контроля технологических параметров в обогатительном производстве", ГИАБ, N2, 2019, с.114-122. | |||

Авторы

Даты

2021-10-28—Публикация

2021-03-30—Подача