Изобретение относится к автоматизации процессов мокрого измельчения материалов в барабанной мельнице и может использоваться на обогатительных фабриках горнорудной отрасли, черной и цветной металлургии, промышленности строительных материалов и других отраслях промышленности, где применяются аналогичные процессы.

Целью изобретения является повышение качества управления.

Сущность способа заключается в следующем.

Плотность пульпы в потоке на сливе мельницы является важной характеристикой хода процесса измельчения в барабане мельницы: определяет время нахождения измельчаемого материала в барабане, его гранулометрический состав и соответственно содержание готового класса крупности в разгрузке. Колебания плотности приводят к нарушению процесса измельчения, к соответствующим колебаниям и снижению среднего уровня содержания готового класса крупности в потоке на сливе, снижению переработки исходной руды. Выходной поток пульпы на сливе мельницы может характеризоваться двумя основными технологическими показателями; плотностью и содержанием твердой фазы, которые между собой связаны выражением

ON 00 00 Ч Ю О

б(Р-А) Р(б-Д)

, отн. единиц.

(D

или, преобразовав, получим выражение

Р

(5-Д

Т Д + 5 -(1 -Т)

, г/см3, (2)

где д - плотность твердой фазы; Д- плотность жидкой фазы (воды, принимают обычно ,0 г/см3); Р - плотность пульпы в потоке; Т - содержание твердой фазы в потоке пульпы. При этом оценить текущую плотность и содержание твердой фазы можно отобрав пробу пульпы в потоке мерной кружкой единичного объема, далее определяют массу Мал этой пробы, которая и равна плотности пульпы Р; содержание твердой фазы можно определить, используя плотность твердой фазы д измельчаемого материала, по выражению (1) или высушив эту пробу, определив массу твердой фазы Мтп и рассчитав соотношение

Т Мтп/МВп, отн.единиц(3)

Определение текущей общей плотности входных потоков в загрузке мельницы представляет сложную вычислительную задачу по выражению (2) с учетом плотности потока и плотности твердой фазы материала в каждом из потоков, а при практической реализации требует большого количества специальных приборов или вычислительных блоков.

Определение содержания твердой фазы измельчаемого материала во входных потоках представляет собой более простую задачу. Для этого достаточно измерить массовые расходы каждого из потоков, определить их влагосодержание, определить массовые расходы твердой и жидкой фаз, а содержание твердой фазы рассчитать по выражению

Т- ,(4)

Ј O.TI+E Qwl

где QTI - суммарный расход твердой фазы

во входных потоках, определяется по выражению

J QrrQ 1((1- «2}+...+Qn(1-« n).(5) i 1

где ai,a2....«n - относительное содержание влаги (воды) в каждом из потоков; СИ,

0.2...Qn - массовые расходы потоков; 2 - суммарный расход жидкой фазы во входных потоках, определяется по выражению

5 Qwi Qr«i+Q2-a2+...+Qn-an+BM, (6) 1 1

где Ви - расход добавочной воды в барабан мельницы, а остальные обозначения соответствуют вышеприведенным.

Оценить влагосодержание входных потоков ai можно, отобрав пробу из данного потока, определить ее влажную массу МВп и массу Мтп после сушки, рассчитать содержание твердой фазы П по выражению (3), а влагосодержание определить из выражения

cHl-Ti).

(7)

Таким образом, необходимо определить средние оценки значений влагосодер- жания в каждом из потоков по (7) и использовать их в выражениях (б) и (5) в виде

констант,

В результате применения алгоритма (4) для управления соотношением твердой и жидкой фаз входных потоков можно однозначно и достаточно просто оценить его работу на сливе мельницы, используя методы, приведенные выше для оценки содержания твердой фазы по выражениям (1) и (3). ;

Компенсировать различие во времени транспортирования потоков жидкой и твердои фаз в предлагаемом способе предлагается путем включения в канал определения суммарного расхода твердой фазы блока запаздывания с переходной характеристикой аналогичной переходной характеристике

изменения плотности пульпы на сливе, например, в виде переходной характеристики апериодического звена 1-го порядка. Время задержки устанавливается равным времени достижения выходного сигнала 0,75 амплитуды входного сигнала и, которое должно быть равно разности времени транспортирования жидкой и твердой фаз потоков вдоль барабана.

Последнее определяется экспериментально путем скачкообразного изменения расходов добавочной воды и исходной руды на входе и оценки изменения во времени плотности пульпы в потоке на сливе мельницы. В результате алгоритм (4) при реализации в системе автоматического управления по предлагаемому способу имеет следующий вид:

(t-ryt2QT«(t-r)+2cui(t),

(8)

где t - текущее время; т- время транспортного запаздывания потока твердой фазы относительно потока жидкой фазы.

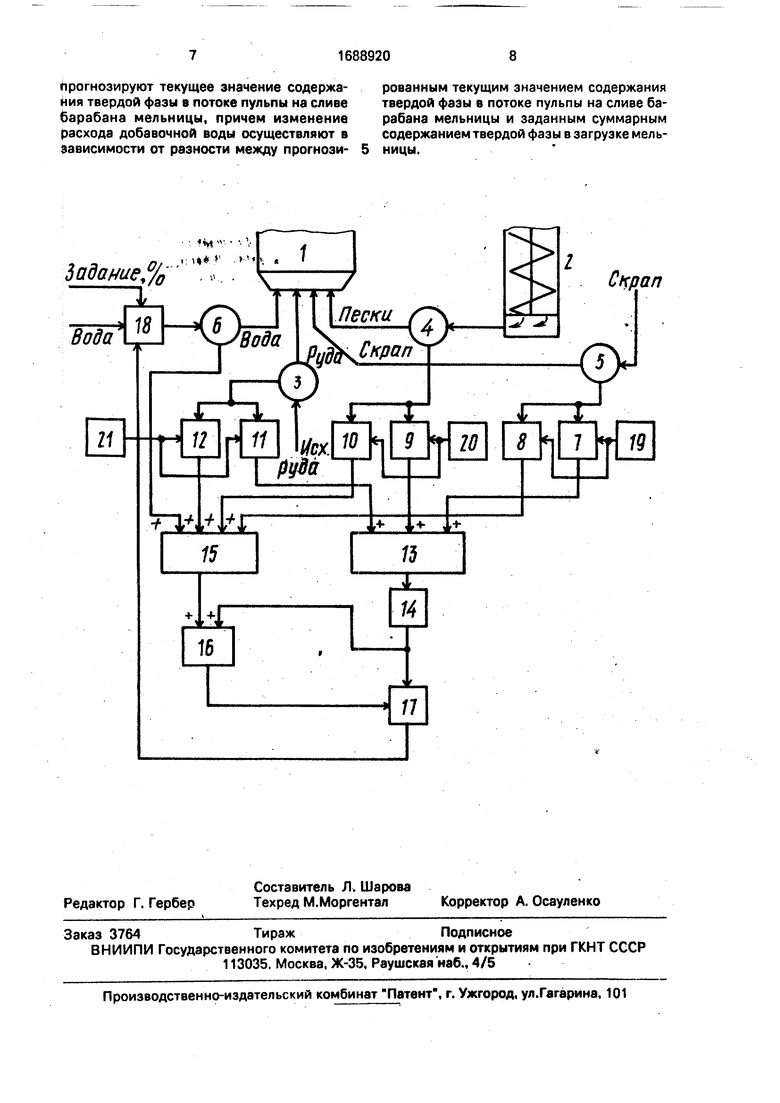

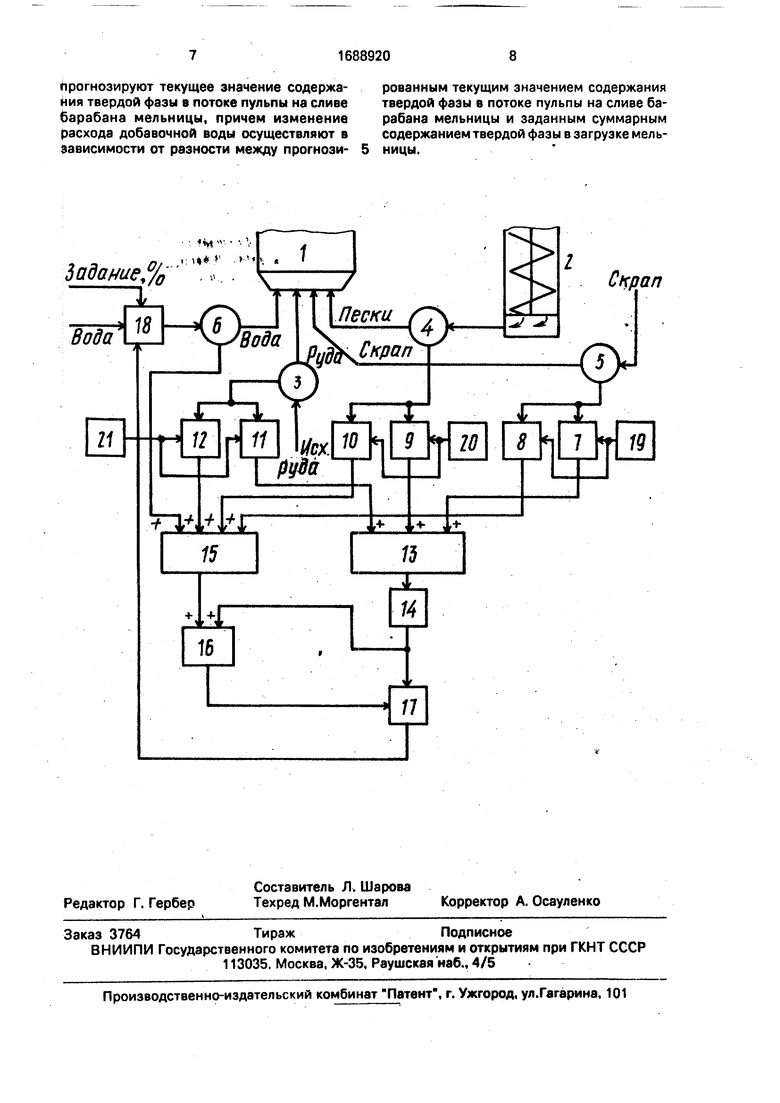

На чертеже представлена блок-схема устройства, реализующая предлагаемый способ, на примере цикла измельчения в 1-й стадии технологической линии обогащения, который включает барабанную мельницу 1 самоизмельчения и спиральный классификатор 2.

Устройство содержит барабанную мельницу 1 и спиральный классификатор 2, измерители массовых расходов потоков ис- ходной руды 3, циркулирующих песков 4, упругих других рециркулирующих потоков, например скрала 5 и добавочной воды 6, блоки определения массовых расходов жидкой и твердой фаз: 7 и 8, 9 и 10, 11 и 12 соответственно в потоках скрапа, циркулирующих песков и исходной руды, блоки определения суммарных расходов твердой 13 и жидкой 15 фаз, блок 14 задержки текущего значения суммарного расхода твердой фа- зы, блок 16 определения общего расхода для потоков на входе мельницы, блок 17 определения содержания твердой фазы в загрузке мельницы, регулятор 18 расхода добавочной воды, на входы которого под- аются сигналы задание и текущие значения содержания твердой фазы в загрузке мельницы, блоки 19-21 определения содержания твердой фазы и влагосодержа- ния, соответственно в потоках скрапа, циркулирующих песков и исходной руды.

Работа способа рассматривается на примере цикла измельчения 1-й стадии технологической линии обогащения, приведенного на чертеже. На вход барабанной мельницы 1 поступают потоки исходной руды, циркулирующих песков, выделяемых спиральным классификатором 2, других рециркулирующих потоков на примере потока скрапа и добавочной воды. Массовые расхо- ды этих потоков измеряются соответственно измерителями исходной руды 3, циркулирующих песков 4, скрапа 5, добавочной воды б. Определение содержания твердой фазы Ti и влагосодержания О) вы- полняют предварительно во всех входных потоках (включающих твердую фазу), используя выражения (3) и (7) соответственно в блоках: 21 - для исходной руды, 20 - для циркулирующих песков, 19 - для скрапа. По полученным текущим значениям массовых расходов и значениям содержания твердой фазы определяют текущие значения массовых расходов твердой Фазы для исходной руды в блоке 11, для циркулирующих песков в блоке 9, для скрапа в блоке 7. Одновременно по текущим значениям массовых расходов и значениям влагосодержания определяют текущие значения массовых расходов жидкой фазы для исходной руды в

блоке 12, для циркулирующих поскон в Споке 10, для скрапа в блоке 8. Дялее определяют текущие значения суммарных значений массовых расходов для твердой фазы с учетом выражения (5) в блоке 13, для жидкой фазы с учетом выражения (6) в блоке 15. В блоке 14 текущие значения суммарного расхода твердой фазы во входных потоках задерживают на время относительного транспортного запаздывания г потока твердой фазы относительно потока жидкой фазы при прохождении их вдоль барабана мельницы, которое определяется предварительно по указанной методике. Текущие значения суммарного расхода жидкой фазы в блоке 16 суммируются со значениями суммарного расхода твердой фазы, полученными в момент времени ранее на величину транспортного запаздывания г относительно текущего времени t. В блоке 17 по отношению суммарного расхода твердой фазы с выхода блока 14 к общему расходу твердой и жидкой фаз потоков с выхода блока 16 оценивается (прогнозируется) текущее значение содержания твердой фазы в потоке пульпы на сливе барабана мельницы согласно выражению (8), которое в регуляторе 18 сравнивается с заданным значением содержания твердой фазь1. При наличии сигнала рассогласования между этими значениями более, чем некоторая зона нечувствительности, регулятор соответственно изменяет расход добавочной воды.

Предлагаемый способ позволит повысить качество управления.

Формула изобретения Способ управления плотностью пульпы в потоке на сливе барабана мельницы, включающий непрерывное измерение массовых расходов исходной руды, воды, циркулирующих песков и других рециркулирующих потоков, задание суммарного содержания твердой фазы в загрузке мельницы, определение содержание твердой фазы и влагосодержания в исходной руде, в циркулирующих песках и других рециркулирующих потоках, определение массовых расходов твердой и жидкой фаз и их суммарные значения и изменение расхода добавочной воды, отличающийся тем, что, с целью повышения качества управления, определяют время транспортного запаздывания потока твердой фазы относительно потока жидкой фазы в барабане мельницы, суммируют массовые расходы исходной руды, воды, циркулирующих песков и других рециркулирующих потоков с учетом относительного транспортного запяздывания и

прогнозируют текущее значение содержания твердой фазы в потоке пульпы на сливе барабана мельницы, причем изменение расхода добавочной воды осуществляют в

Зависимости от разности между прогнози- 5 ницы.

рованным текущим значением содержания твердой фазы в потоке пульпы на сливе барабана мельницы и заданным суммарным содержанием твердой фазы в загрузке мель

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования соотношения расходов входных потоков в мельницу | 1986 |

|

SU1416179A1 |

| Способ автоматического управления соотношением расходов жидкой и твердой фаз потоков в загрузке мельницы | 1988 |

|

SU1526829A1 |

| Система автоматического регулирования соотношения расходов твердой и жидкой фаз потоков в загрузке мельницы | 1985 |

|

SU1326335A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1987 |

|

SU1491580A1 |

| Способ автоматического управления плотностью пульпы на сливе классифицирующего аппарата | 1989 |

|

SU1775171A1 |

| Способ управления процессами промывки и классификации фосфоритных руд | 1989 |

|

SU1720718A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1987 |

|

SU1414461A1 |

| Способ автоматического управления процессом мокрого измельчения руды в шаровой мельнице | 1982 |

|

SU1039560A1 |

| СПОСОБ ОПТИМАЛЬНОГО УПРАВЛЕНИЯ ИЗМЕЛЬЧИТЕЛЬНЫМ АГРЕГАТОМ ЗАМКНУТОГО ЦИКЛА | 1997 |

|

RU2146175C1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU995882A1 |

Изобретение относится к области управления технологическими процессами при мокром измельчении полезных ископаемых на обогатительных фабриках черной и цветной металлургии. Позволяет повысить качество управления. Сущность способа состоит в том, что обеспечивается автоматическое управления плотностью пульпы в потоке на сливе мельницы путем определения текущего содержания твердой фазы в загрузке мельницы при учете содержания твердой и жидкой фаз в каждом из входных потоков, а суммарный массовый расход твердой фазы учитывают с задержкой на интервал времени, равный транспортному запаздыванию потока твердой фазы относительно потока жидкой фазы вдоль барабана мельницы. В случае отклонения текущего значения содержания твердой фазы от заданного соответственно воздействуют на изменение расхода добавочной воды в барабан мельницы. 1 ил. Ё

Задаме,

Скрап

| Гончаров Ю.Г | |||

| и др | |||

| Автоматический контроль и регулирование технологических процессов на железнорудных обогатительных фабриках | |||

| - М.: Недра | |||

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| с | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

| Способ автоматического регулирования соотношения расходов входных потоков в мельницу | 1986 |

|

SU1416179A1 |

| кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-11-07—Публикация

1989-08-14—Подача