Изобретение относится к обогащению полезных ископаемых и может быть использовано для автоматического регулирования процессами измельчения и флотации.

Цель изобретения - повышение извлечения ценных компонентов и сокращение расхода реагентов при флотации за счет повышения точности регулирования.

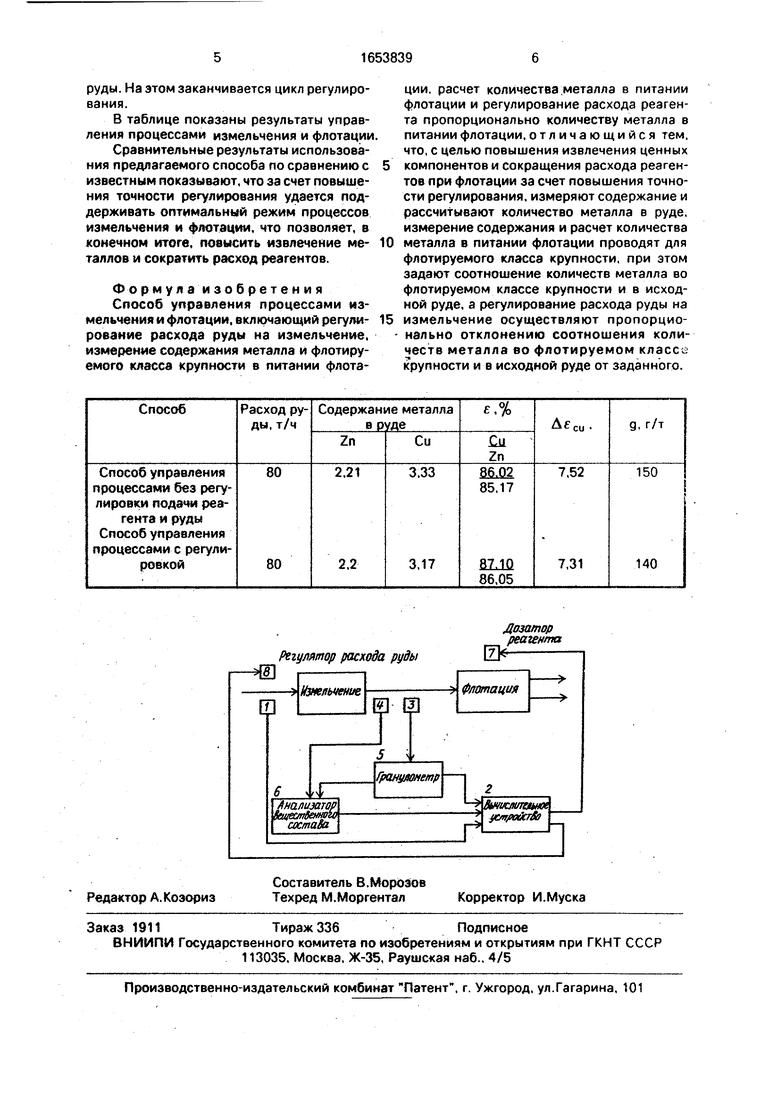

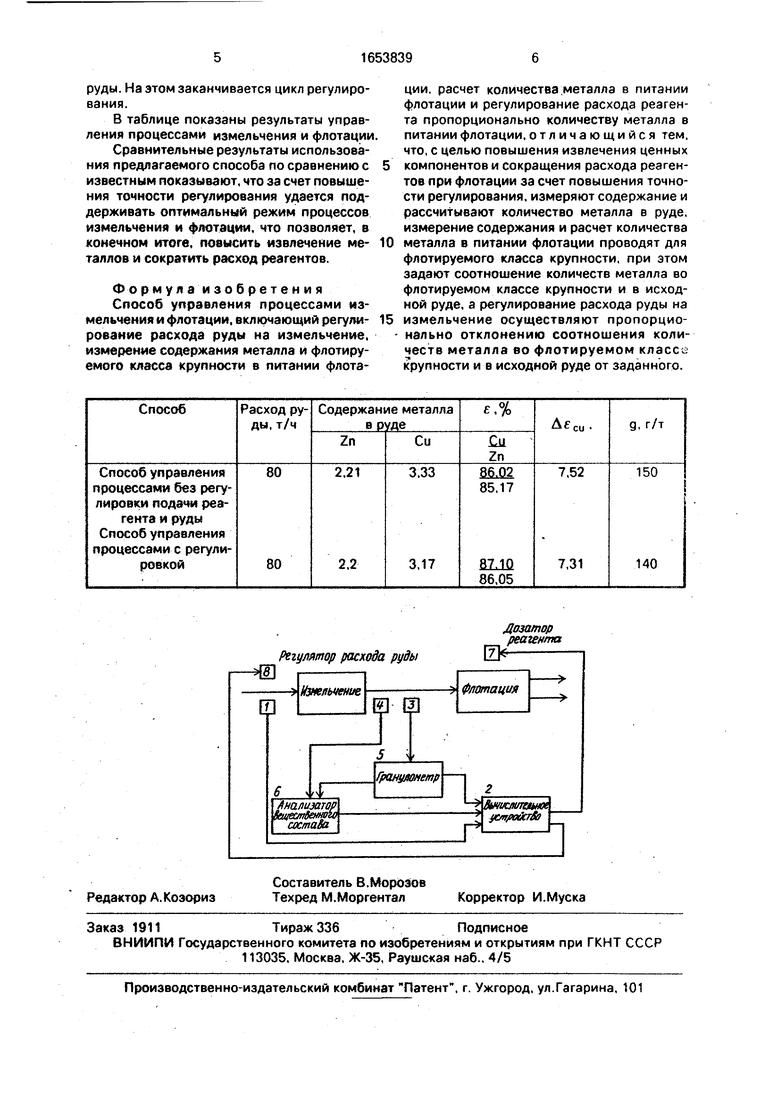

На чертеже представлена схема устройства, реализующего способ управления измельчением и флотацией.

Устройство включает датчик 1 расхода руды, соединенный с вычислительным устройством 2, пробоотборники 3 и 4, соединенные соответственно с гранулометром 5 и анализатором 6 вещественного состава руды. К выходу вычислительного устройства

2 подключены автоматические системы дозирования реагентов 7 и регулирования расхода руды 8.

Способ осуществляют следующим образом.

Предварительно по экспериментальным данным для каждого типа руды определяют соотношения количества металла (например, меди) во флотируемом классе и исходной руде, при которых достигаются максимально-эффективные показатели процесса (извлечение и содержание металла в концентрате) для данного типа руд.

В поступающей на переработку руде датчиком 1 расхода руды измеряется текущее значение расхода руды Q. Сигнал от

О

ел

GJ 00 Сл

ю

датчика 1 поступает в вычислительное устройство 2.

По истечении времени транспортного запаздывания цикла измельчения на выходе цикла измельчения отбирают пробы пульпы пробоотборниками 3 и 4. Проба, отобранная пробоотборником 3, поступает в гранулометр 5, посредством которого определяют содержание в ней класса -0,074 мм (У-о.074) и выделяют этот класс. В анализаторе 6 определяют вещественный состав в классе крупности -0,074 мм. Проба из пробоотборника 4 поступает в анализатор 6, где определяют содержание в ней основного компонента а . Сигналы о величинах текущих значений у-о.074 , сю,074 и а+ поступают в вычислительное устройство 2, где рассчитывается количество металла с исходной рудой

Mp Qa .(1)

где Q - расход руды, т ч;

а- содержание металла, %; и количество металла с классом -0,074 мм (М-о.074 мм):

М -0,074 Q У-0,074 «-0.074 -(2)

гдеа -o.oiA - содержание класса -0,074 мм в пульпе, поступающей на флотацию;

у-О.074 - содержание металла в классе -0,074 мм.

Далее в вычислительном устройстве 2 рассчитывают значение расхода реагента в процессе флотации др

др КМ-0,074,(3)

где К - удельный расход реагента, г/т, и по формуле (4) находят разность Ад между полученной по формуле (3) и установленной на процессе флотации величинами расхода реагента

Ад - 9уст - 9р,(4)

где др - величина расхода реагента полученная по формуле (3);

дуст - величина расхода реагента, установленная на процессе.

С учетом (1) и (2) рассчитывают текущую величину отношения

М -0,074

f

Mr

(5)

и находят разность между текущей и заданной величинами отношения

Af - f - fs.(6)

Далее по величине Af определяют величину значения расхода руды в процессе измельчения. Полученные значения расхода реагента и расхода руды подаются в системы стабилизации расхода руды 8 и дозировки реагентов 7. На этом заканчивается цикл регулирования.

Пример. Предлагаемым способом управления процессами измельчения и флотации перерабатываются руды двух типов,

Для каждого типа руды определена взаимосвязь между соотношением металлов в руде

М -0,074

и значением

Mr

. т.е. соотношени

5 ем содержания металла во флотируемом классе к металлу в руде. Для руды f3 0.7.

При подаче руды в процесс измельчения от датчика 1 расхода руды (ЛТМ-Ш) в вычислительный блок 2 (М-6000) поступает

Ю сигнал о текущем значении расхода руды Q ш 80 т/ч. По истечении времени транспортного запаздывания цикла измельчения (t3 - 10 мин) посредством пробоотборников 3 (АП-1)и 4(АП-1) на выходе цикла иэмельче15 ния отбираются пробы пульпы. Проба из пробоотборника 3 поступает в гранулометр 5 (ГСА-1М). где определяется содержание в пробе класса -0.074мм (у-о,о74 90% ) и выделяется этот класс, В анализаторе 5 ( 13/3) определяется вещественный состав в классе крупности -0.074 мм ( а-о,074 1,34% ). Проба из пробоотборника 4 поступает в анализатор 5, где было определено содержание основного компонента ( Оси 1,27% ). Сигналы о величинах текущих значений у--о,074 , а-о,о74 и Оси поступают в вычислительное устройство 2, где производится расчет коли3Q чества металла в исходной руде по форму ле(1)

Mp-Q a-1,016 т/ч;

и количество металла в классе -0.074 мм по формуле (2)

35М-0.074 Q У -0.074 d -0.074 - 0,965 Т/Ч.

В вычислительном устройстве 3 производят расчет расхода реагента по формуле (3)

др КМ-о.074 126 г/т

40 и по формуле (4) находят разность между полученной по формуле (3) и установленной на процессе флотации величиной расхода реагента

Ag-gycT-gp- 14 г/т.

45 Полученное значение расхода реагента поступает в систему дозировки реагента 7 (АДФР).

Далее в блоке 3 с учетом (1) и (2) по формуле (5) рассчитывают текущую величи- 5Q ну отношения

М -О.074

f

Мв

и по формуле (6) находят разность между текущей и заданной величинами отношений 55Af - f - тз - 0.249.

Далее по величине Af определяют величину поправки расхода руды в процесс О - 12 т/ч.

Полученное значение расхода руды поступает в систему 8 стабилизации расхода

руды. На этом заканчивается цикл регулирования.

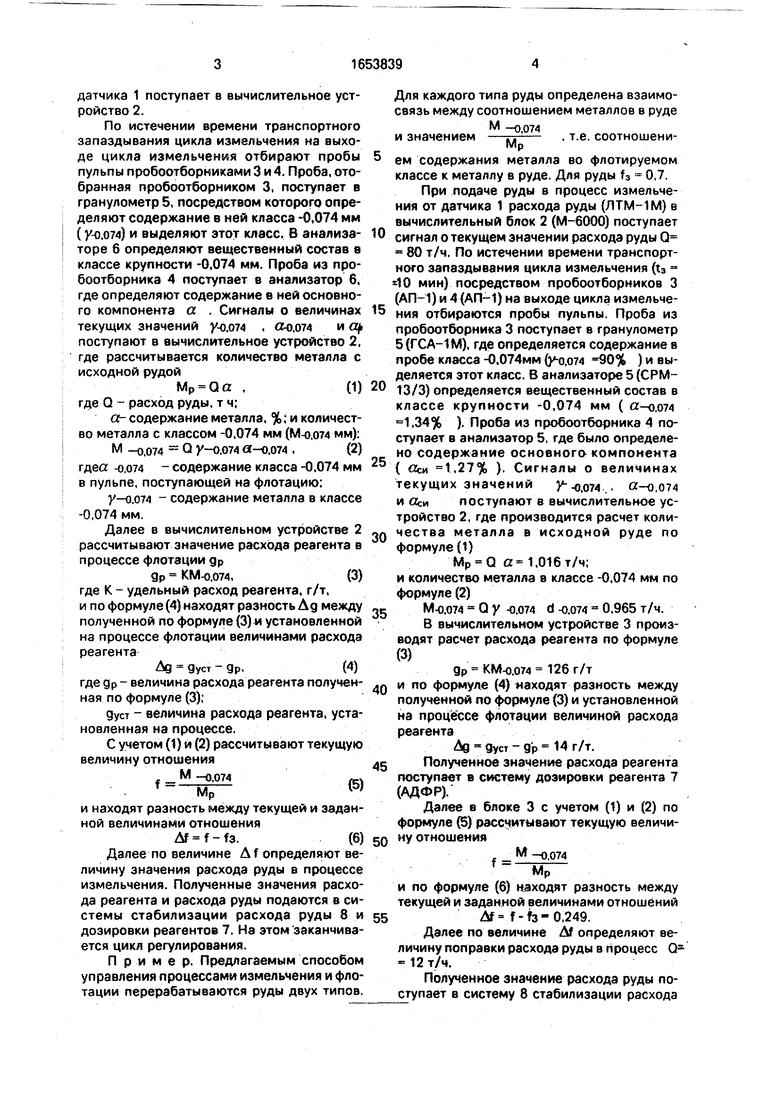

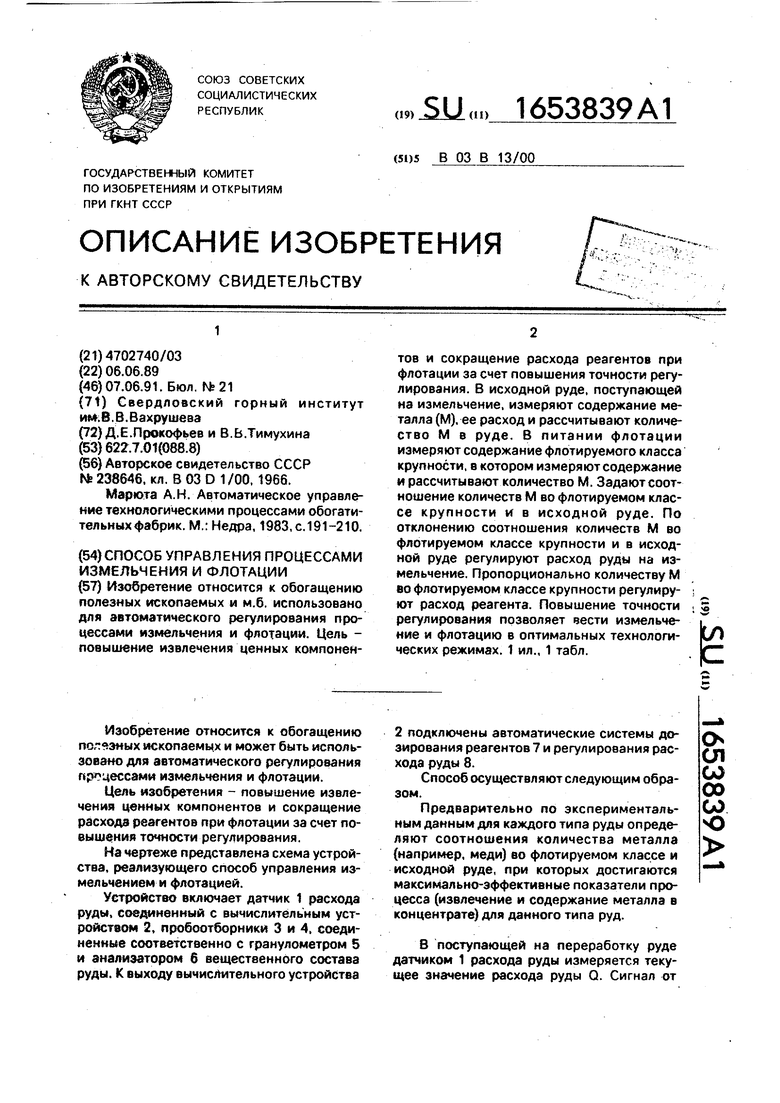

В таблице показаны результаты управления процессами измельчения и флотации

Сравнительные результаты использования предлагаемого способа по сравнению с известным показывают, что за счет повышения точности регулирования удается поддерживать оптимальный режим процессов измельчения и флотации, что позволяет, в конечном итоге, повысить извлечение металлов и сократить расход реагентов.

Формула изобретения Способ управления процессами измельчения и флотации, включающий регули- рование расхода руды на измельчение, измерение содержания металла и флотируемого класса крупности в питании флота0

5

ции, расчет количества металла в питании флотации и регулирование расхода реагента пропорционально количеству металла в питании флотации, отличающийся тем, что, с целью повышения извлечения ценных компонентов и сокращения расхода реагентов при флотации за счет повышения точности регулирования, измеряют содержание и рассчитывают количество металла в руде, измерение содержания и расчет количества металла в питании флотации проводят для флотируемого класса крупности, при этом задают соотношение количеств металла во флотируемом классе крупности и в исходной руде, а регулирование расхода руды на измельчение осуществляют пропорционально отклонению соотношения количеств металла во флотируемом класс, крупности и в исходной руде от заданного.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления измельчительно-флотационным циклом | 1989 |

|

SU1669552A1 |

| Способ автоматического управления процессом флотации | 1985 |

|

SU1313514A1 |

| Способ управления процессом флотации | 1989 |

|

SU1713653A1 |

| Способ управления измельчительно-флотационным комплексом | 1989 |

|

SU1754215A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ КОМПЛЕКСНОГО ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2017 |

|

RU2680624C1 |

| СПОСОБ СЕЛЕКТИВНОГО ВЫДЕЛЕНИЯ МЕДНЫХ МИНЕРАЛОВ В КОНЦЕНТРАТЫ ПРИ ОБОГАЩЕНИИ МЕДНО-ЦИНКОВЫХ ПИРИТСОДЕРЖАЩИХ РУД | 2009 |

|

RU2425720C1 |

| СПОСОБ ФЛОТАЦИОННОГО ВЫДЕЛЕНИЯ СУЛЬФИДНОГО КОНЦЕНТРАТА ИЗ СУЛЬФИДНО-ОКИСЛЕННОЙ МЕДНОЙ РУДЫ | 2007 |

|

RU2352401C2 |

| Способ управления процессами измельчения и флотации | 1988 |

|

SU1510935A1 |

| Способ флотационного разделения минералов тяжелых металлов | 2016 |

|

RU2623851C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕШАННЫХ МЕДНЫХ РУД | 2009 |

|

RU2418872C2 |

Изобретение относится к обогащению полезных ископаемых и м.б. использовано для автоматического регулирования процессами измельчения и флотации. Цель - повышение извлечения ценных компонентов и сокращение расхода реагентов при флотации за счет повышения точности регулирования. В исходной руде, поступающей на измельчение, измеряют содержание металла (М), ее расход и рассчитывают количество М в руде. В питании флотации измеряют содержание флотируемого класса крупности, в котором измеряют содержание и рассчитывают количество М. Задают соотношение количеств М во флотируемом классе крупности и в исходной руде. По отклонению соотношения количеств М во флотируемом классе крупности и в исходной руде регулируют расход руды на измельчение. Пропорционально количеству М во флотируемом классе крупности регулируют расход реагента. Повышение точности регулирования позволяет вести измельчение и флотацию в оптимальных технологических режимах. 1 ил., 1 табл.

Регулятор расхода руды

Дозатор реагента

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОЛ1 ФЛОТАЦИИ | 0 |

|

SU238646A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Марюта А.Н | |||

| Автоматическое управление технологическими процессами обогатительных фабрик | |||

| М.: Недра, 1983, с | |||

| Устройство непрерывного автоматического тормоза с сжатым воздухом | 1921 |

|

SU191A1 |

Авторы

Даты

1991-06-07—Публикация

1989-06-06—Подача