Изобретение относится к переработка полимерных материалов и может быть использовано для непрерывного смешения полимер-полимерных композиций, полимеров с различными пигментами,а также высокодисперсными минеральными

наполнителями в линиях для окрашивания, грануляции, получения и переработки полимерных материалов.

Цель изобретения - повьшение эффективности смешения материалов путем регулирования сопротивления каналов смешения.

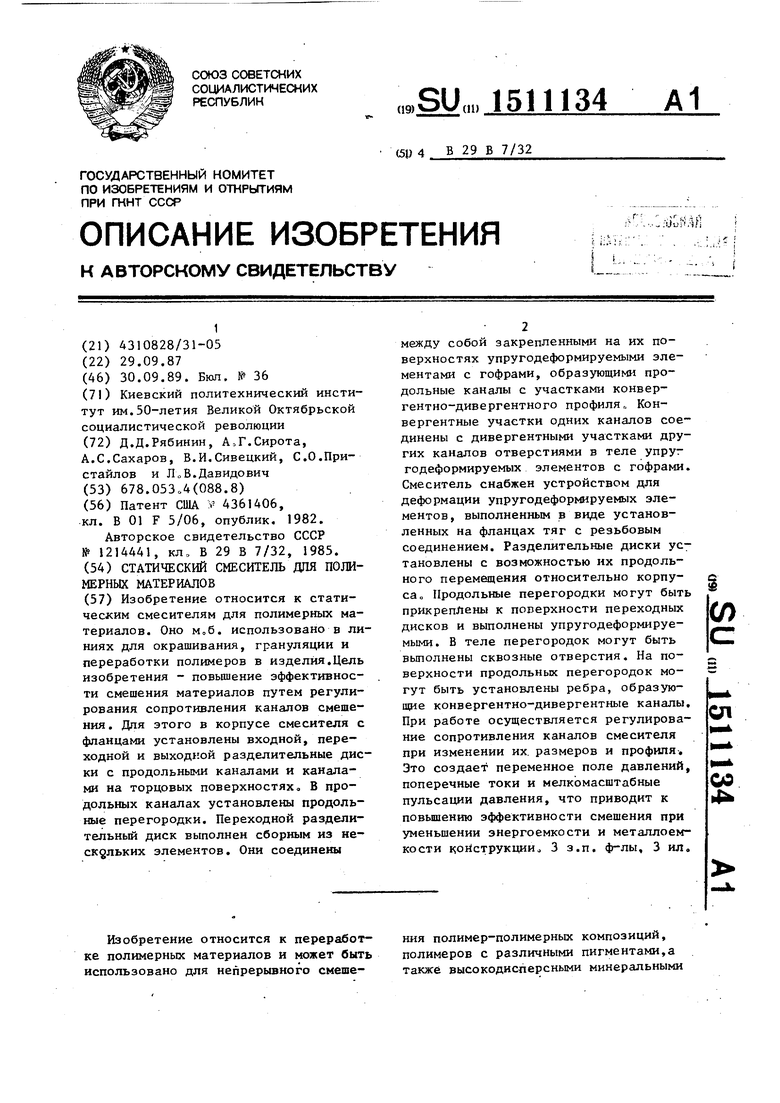

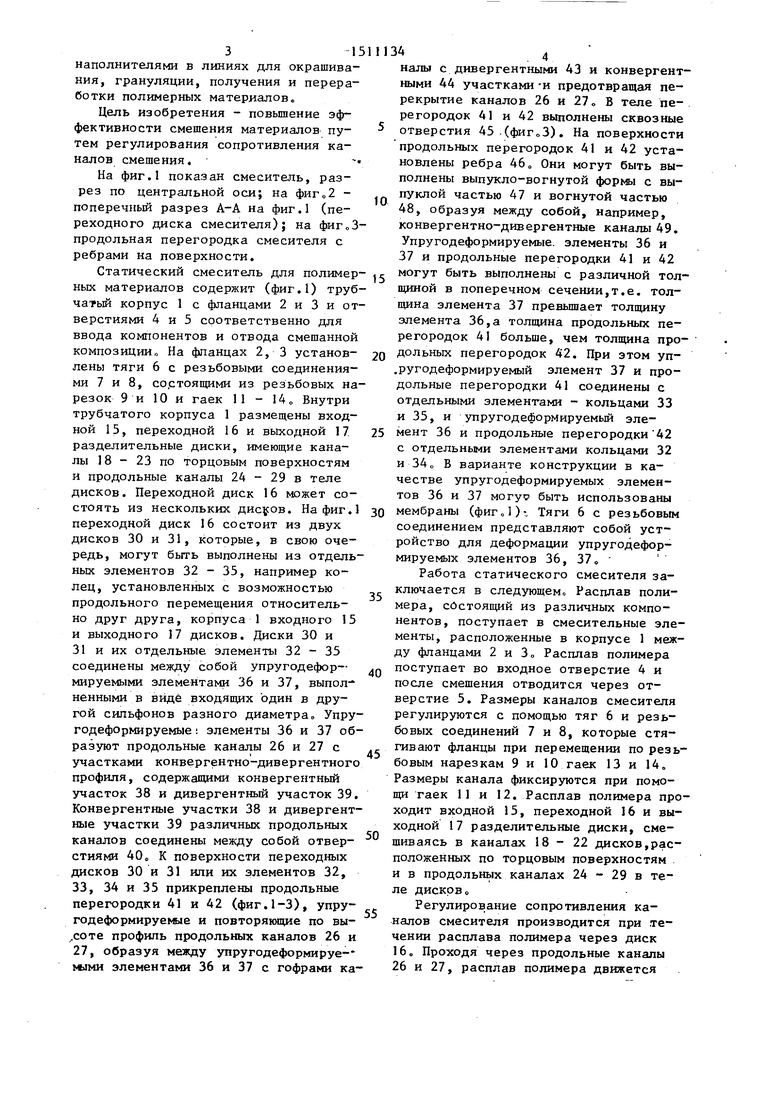

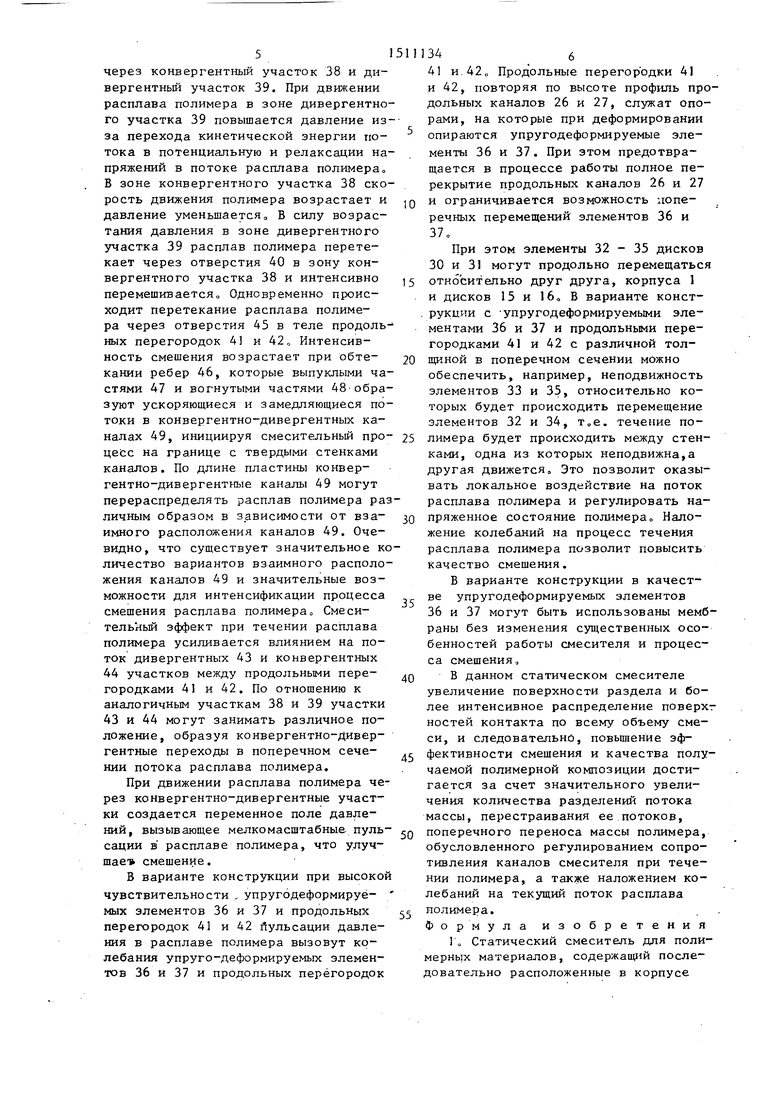

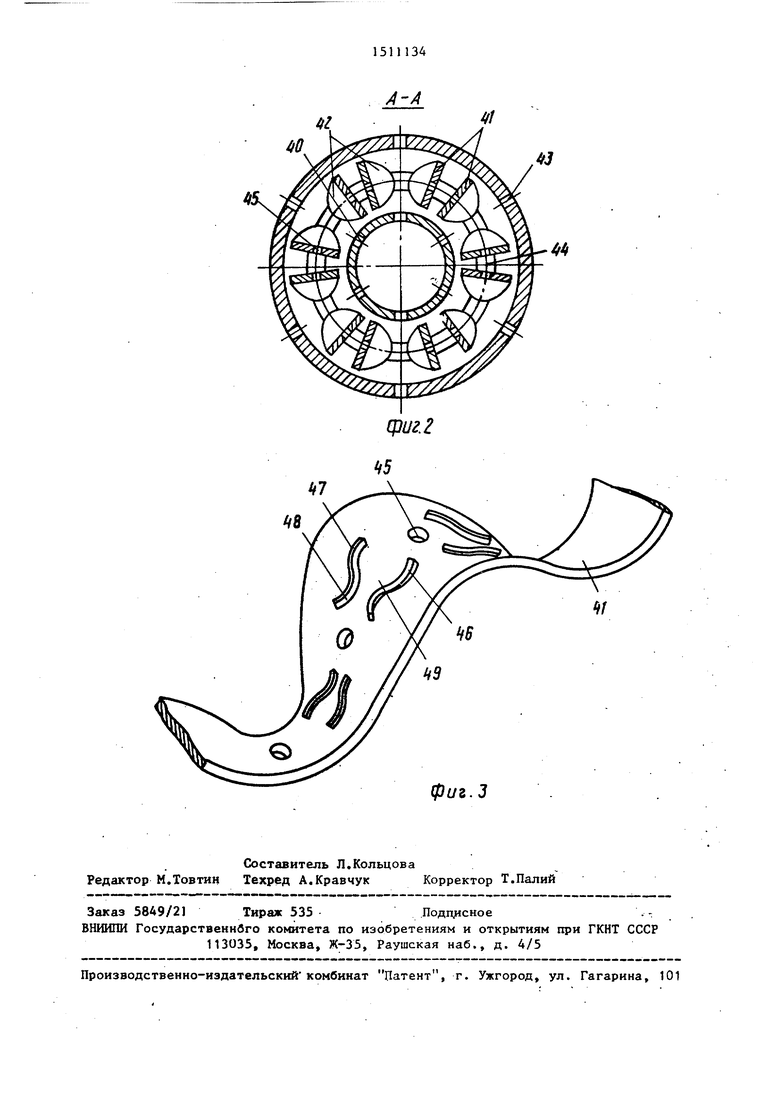

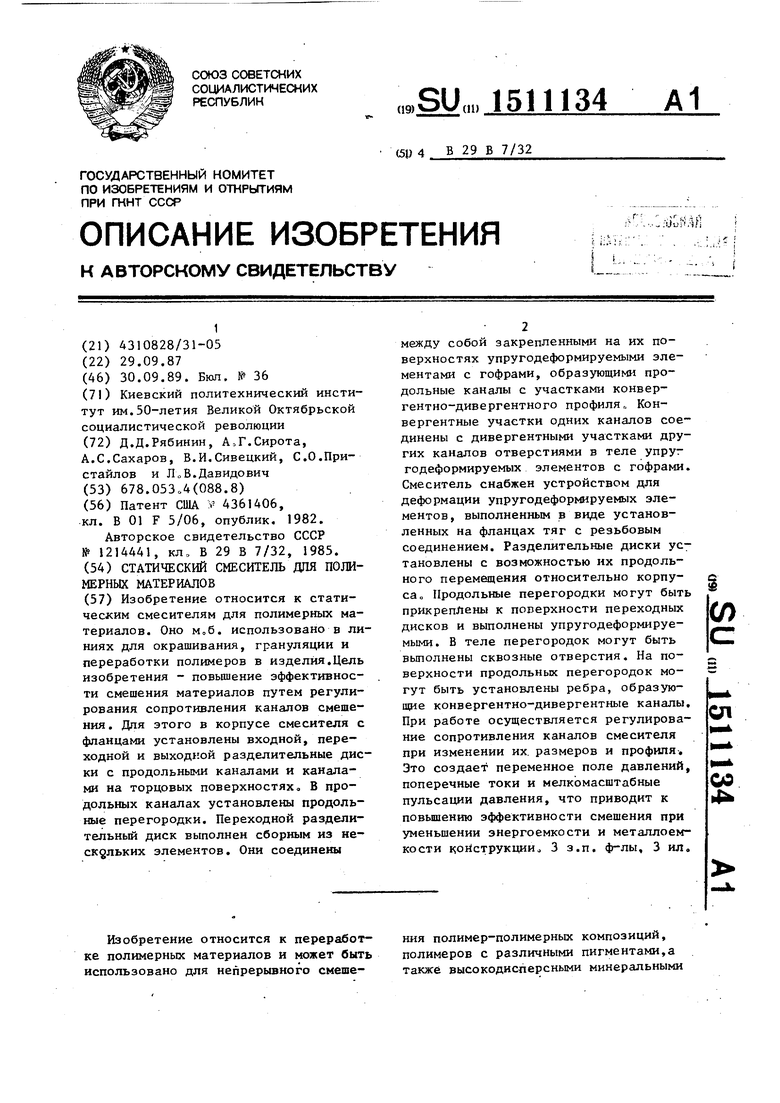

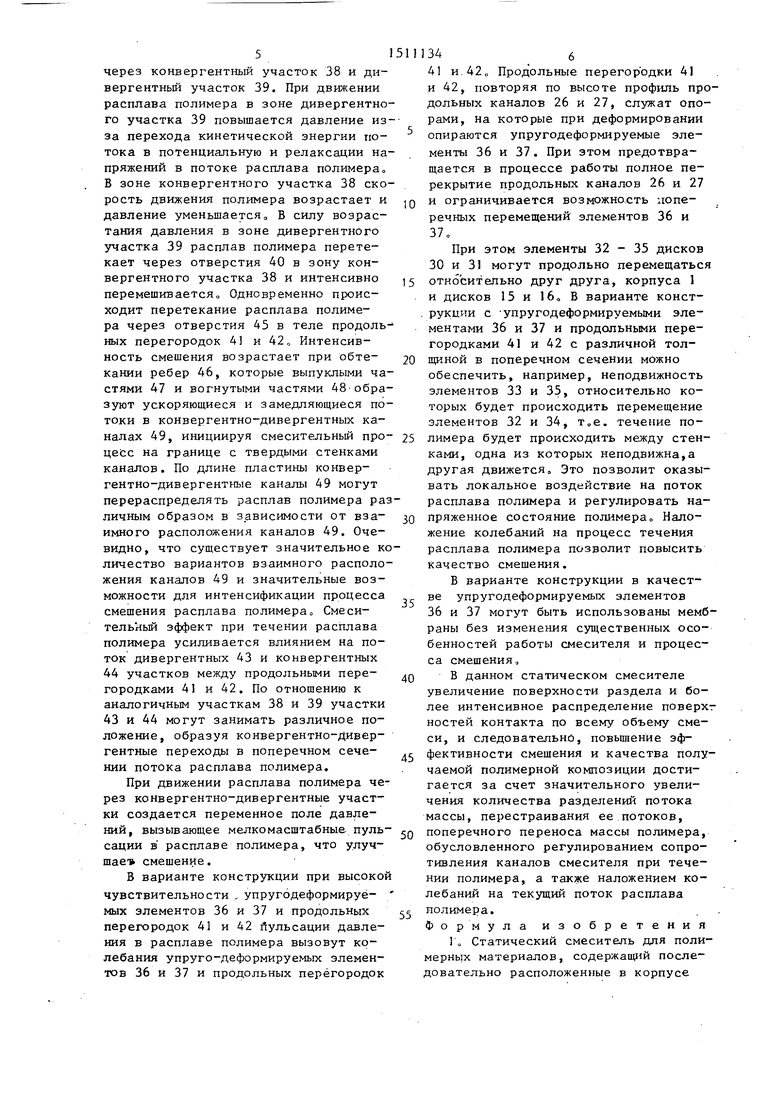

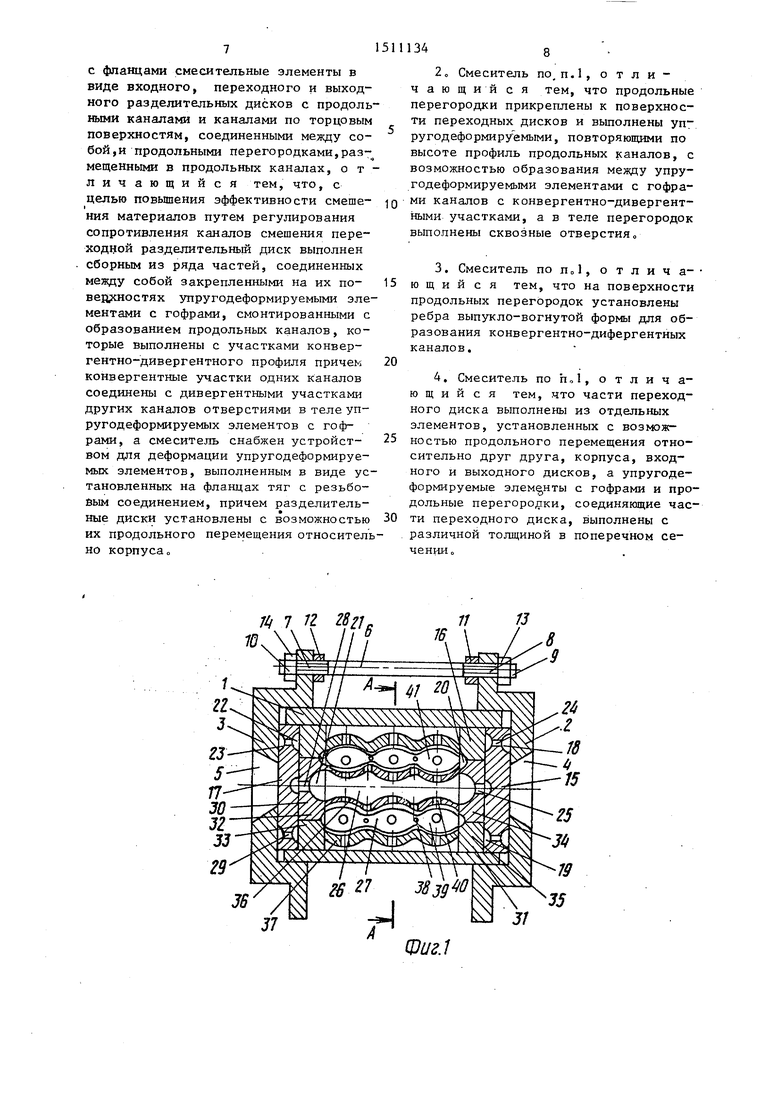

На фиг.1 показан смеситель, разрез по центральной оси; на фиг о 2 - поперечный разрез А-А на фиг.1 (переходного диска смесителя); на фиг„3- продольная перегородка смесителя с ребрами на поверхности.

налы с дивергентными 43 и конвергентными 44 участками -и предотвращая перекрытие каналов 26 и 27 В теле перегородок 41 и 42 выполнены сквозные отверстия 45.(фигоЗ). На поверхности продольных перегородок 41 и 42 установлены ребра 46 о Они могут быть выполнены выпукло-вогнутой формы с выпуклой частью 47 и вогнутой частью 48, образуя между собой, например, конвергентно-дивергентные каналы 49. Упругодеформируемые. элементы 36 и 37 и продольные перегородки 41 и 42

| название | год | авторы | номер документа |

|---|---|---|---|

| Статический смеситель для полимерных материалов | 1987 |

|

SU1500481A1 |

| Смеситель для полимерных материалов | 1987 |

|

SU1500483A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1537546A1 |

| Смеситель для полимерных материалов | 1987 |

|

SU1537560A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1782768A1 |

| Статический смеситель для полимерных материалов | 1984 |

|

SU1214441A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1577981A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1729767A1 |

| Статический смеситель для полимерных материалов | 1986 |

|

SU1391905A2 |

| Смеситель для полимерных материалов | 1990 |

|

SU1796469A1 |

Изобретение относится к статическим смесителям для полимерных материалов. Оно может быть использовано в линиях для окрашивания, грануляции и переработки полимеров в изделия. Цель изобретения - повышение эффективности смешения материалов путем регулирования сопротивления каналов смешения. Для этого в корпусе смесителя с фланцами установлены входной, переходной и выходной разделительные диски с продольными каналами и каналами на торцовых поверхностях. В продольных каналах установлены продольные перегородки. Переходной разделительный диск выполнен сборным из нескольких элементов. Они соединены между собой закрепленными на их поверхностях упругодеформируемыми элементами с гофрами, образующими продольные каналы с участками конвергентно-дивергентного профиля. Конвергентные участки одних каналов соединены с дивергентными участками других каналов отверстиями в теле упругодеформируемых элементов с гофрами. Смеситель снабжен устройством для деформации упругодеформируемых элементов, выполненным в виде установленных на фланцах тяг с резьбовым соединением. Разделительные диски установлены с возможностью их продольного перемещения относительно корпуса. Продольные перегородки могут быть прикреплены к поверхности переходных дисков и выполнены упругодеформируемыми. В теле перегородок могут быть выполнены сквозные отверстия. На поверхности продольных перегородок могут быть установлены ребра, образующие конвергентно-дивергентные каналы. При работе осуществляется регулирование сопротивления каналов смесителя при изменении их размеров и профиля. Это создает переменное поле давлений, поперечные токи и мелкомасштабные пульсации давления, что приводит к повышению эффективности смешения при уменьшении энергоемкости и металлоемкости конструкции. 3 з.п. ф-лы, 3 ил.

Статический смеситель для полимер- быть выполнены с различной толпщной в поперечном сечении,т.е. толщина элемента 37 превьш1ает толщину элемента 36,а толщина продольных перегородок 41 больше, чем толщина продол ьньк перегородок 42. При этом уп- .ругодеформируемый элемент 37 и продольные перегородки 41 соединены с отдельными элементами - кольцами 33 и 35, и упругодеформируемьй эле25 мент 36 и продольные перегородки 42 с отдельными элементами кольцами 32 и 34 о В варианте конструкции в качестве упругодеформируемых элементов 36 и 37 могур быть использованы

30 мембраны (фиг„1)- Тяги 6 с резьбовым соединением представляют собой устройство для деформации упругодеформируемых элементов 36, 37,

Работа статического смесителя заключается в следующем Расплав полимера, состоящий из различных компонентов, поступает в смесительные эле35

ных материалов содержит (фиг.1) труб- чатьй корпус 1 с фланцами 2 и 3 и отверстиями 4 и 5 соответственно для ввода компонентов и отвода смешанной композиции„ На фланцах 2, 3 установ- 20 лены тяги 6 с резьбовыми соединениями 7 и 8, сортоящими из резьбовых нарезок 9 и 10 и гаек 11 - 14„ Внутри трубчатого корпуса 1 размещены входной 15, переходной 16 и выходной 17 разделительные диски, имеющие каналы 18 - 23 по торцовым поверхностям и продольные каналы 24 - 29 в теле дисков. Переходной диск 16 может состоять из нескольких дисков. На фиг.1 переходной диск 16 состоит из двух дисков 30 и 31, которые, в свою очередь, могут быть выполнены из отдельных элементов 32 - 35, например колец, установленных с возможностью продольного перемещения относительно друг друга, корпуса 1 входного 15 и выходного 17 дисков. Диски 30 и 31 и их отдельные элементы 32 - 35 соединены между собой упругодефор- мируемыми элементами 36 и 37, выпол ненными в виде входящих один в другой сильфонов разного диаметра о Упругодеформируемые i элементы 36 и 37 образуют продольные каналы 26 и 27 с . участками конвергентно-дивергентного профиля, содержащими конвергентный участок 38 и дивергентный участок 39. Конвергентные участки 38 и дивергентные участки 39 различных продольных каналов соединены между собой отверстиями 40. К поверхности переходных дисков 30 и 31 или их элементов 32, 33, 34 и 35 прикреплены продольные перегородки 41 и 42 (фиг.1-3), упруго деформируемые и повторяющие по вы- соте профиль продольных каналов 26 и 27, образуя между упругодеформируе- 1ми элементами 36 и 37 с гофрами ка40

50

55

менты, расположенные в корпусе 1 между фланцами 2 и 3„ Расплав полимера поступает во входное отверстие 4 и после смешения отводится через отверстие 5. Размеры каналов смесителя регулируются с помощью тяг 6 и резьбовых соединений 7 и 8, которые стягивают фланцы при перемещении по резьбовым нарезкам 9 и 10 гаек 13 и 14„ Размеры канала фиксируются при помощи гаек 11 и 12. Расплав полимера проходит входной 15, переходной 16 и выходной 17 разделительные диски, смешиваясь в каналах 18-22 дисков,расположенных по торцовым поверхностям и в продольных каналах 24 - 29 в теле дисков о

Регулирование сопротивления каналов смесителя производится при течении расплава полимера через диск 16„ Проходя через продольные каналы 26 и 27, расплав полимера движется

менты, расположенные в корпусе 1 между фланцами 2 и 3„ Расплав полимера поступает во входное отверстие 4 и после смешения отводится через отверстие 5. Размеры каналов смесителя регулируются с помощью тяг 6 и резьбовых соединений 7 и 8, которые стягивают фланцы при перемещении по резьбовым нарезкам 9 и 10 гаек 13 и 14„ Размеры канала фиксируются при помощи гаек 11 и 12. Расплав полимера проходит входной 15, переходной 16 и выходной 17 разделительные диски, смешиваясь в каналах 18-22 дисков,расположенных по торцовым поверхностям и в продольных каналах 24 - 29 в теле дисков о

Регулирование сопротивления каналов смесителя производится при течении расплава полимера через диск 16„ Проходя через продольные каналы 26 и 27, расплав полимера движется

5

через конвергентный участок 38 и ди- вергентньш участок 39. При движении расплава полимера в зоне дивергентного участка 39 повышается давление изза перехода кинетической энергии потока в потенциальную и релаксации напряжений в потоке расплава полимера,, В зоне конвергентного участка 38 скорость движения полимера возрастает и давление уменьшается„ В силу возрастания давления в зоне дивергентного участка 39 расплав полимера перетекает через отверстия 40 в зону конвергентного участка 38 и интенсивно перемешивается Одновременно происходит перетекание расплава полимера через отверстия 45 в теле продоль ных перегородок 41 и 42„ Интенсивность смешения возрастает при обте- кании ребер 46, которые выпуклыми частями 47 и вогнутыми частями 48-образуют ускоряющиеся и замедляющиеся потоки в конвергентно-дивергентных каналах 49, инициируя смесительный про цесс на границе с твердыми стенками каналов. По длине пластины конвер- гентно-дивергентные каналы 49 могут перераспределять расплав полимера раличным образом в зависимости от вза- имного расположения каналов 49, Очевидно, что существует значительное количество вариантов взаимного расположения каналов 49 и значительные возможности для интенсификации процесса смешения расплава полимера Смеси- тель ный эффект при течении расплава полимера усиливается влиянием на поток дивергентных 43 и конвергентных 44 участков между продольными перегородками 41 и 42. По отношению к аналогичным участкам 38 и 39 участки 43 и 44 могут занимать различное положение, образуя конвергентно-дивер- гентные переходы в поперечном сечении потока расплава полимера.

При движении расплава полимера через конвергентно-дивергентные участки создается переменное поле давлений, вызывающее мелкомасштабные пуль- сации в расплаве полимера, что улуч- шае смешение.

В варианте конструкции при высокой чувствительности , упругодеформируё- мых элементов 36 и 37 и продольных перегородок 41 и 42 йульсации давления в расплаве полимера вызовут колебания упруго-деформируемых элементов 36 и 37 и продольных перегородок

Q 0 5 о

Q

5

0

5

1346

41 и. 42с, Продольные перегородки 41 и 42, повторяя по высоте профшхь продольных каналов 26 и 27, служат опорами, на которые при деформировании опираются упругодеформируемые элементы 36 и 37. При этом предотвращается в процессе работы полное перекрытие продольньпс каналов 26 и 27 и ограничивается возможно.сть поперечных перемещений элементов 36 и 37,

При этом элементы 32 - 35 дисков 30 и 31 могут продольно перемещаться относительно друг друга, корпуса 1 и дисков 15 и 16, В варианте конст- . рукции с -упругодеформируемыми элементами 36 и 37 и продольными перегородками 41 и 42 с различной толщиной в поперечном сечении можно обеспечить, например, неподвижность элементов 33 и 35, относительно которых будет происходить перемещение элементов 32 и 34, т„е. течение полимера будет происходить между стенками, одна из которых неподвижна,а другая движется. Это позволит оказывать локальное воздействие на поток расплава полимера и регулировать напряженное состояние полимера о Наложение колебаний на процесс течения расплава полимера позволит повысить качество смешения.

В варианте конструкции в качестве упругодеформируемых элементов 36 и 37 могут быть использованы мембраны без изменения существенных особенностей работы смесителя и процесса смешения,

В данном статическом смесителе увеличение поверхности раздела и более интенсивное распределение поверхг ностей контакта по всему объему смеси, и следовательно, повьшшние эффективности смешения и качества получаемой полимерной композиции достигается за счет значительного увеличения количества разделений потока массы, перестраивания ее потоков, поперечного переноса массы полимера, обусловленного регулированием сопротивления каналов смесителя при течении полимера, а также наложением колебаний на текущий поток расплава полимера. Формула изобретения

Г.. Статический смеситель для полимерных материалов, содержащий последовательно расположенные в корпусе

с фланцами смесительные элементы в виде входного, переходного и выходного разделительных дисков с продольными каналами и каналами по торцовым поверхностям, соединенными между собой,и продольными перегородками,раз- мещенными в продольных каналах, отличающийся тем, что, с целью повьшения эффективности смеше- кия материалов путем регулирования сопротивления каналов смешения переходной разделительный диск выполнен сборным из ряда частей, соединенных между собой закрепленными на их по- ведхиостях з ругодеформируемыми элементами с гофрами, смонтированными с образованием продольных каналов, которые выполнены с участками конвер- гентно-дивергентного профиля причем конвергентные участки одних каналов соединены с дивергентными участками других каналов отверстиями в теле уп- ругодеформируемых элементов с гофрами, а смеситель снабжен устройством для деформации упругодеформируе- мых элементов, выполненным в виде установленных на фланцах тяг с резьбовым соединением, причем разделительные диски установлены с возможностью их продольного перемещения относително корпуса

29

36

37

т

2 о Смеситель по, п.1, отличающийся тем, что продольные перегородки прикреплены к поверхности переходных дисков и вьтолнены уп- ругодеформиру емыми, повторяющими по высоте профиль продольных каналов, с возможностью образования между упру- годеформируемыми элементами с гофрами каналов с конвергентно-дивергент- ными участками, а в теле перегородок выполнены сквозные отверстия

ФигЛ

7

ffB

(риг. 2

fff

фиг.З

| Патент США У 4361406, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Статический смеситель для полимерных материалов | 1984 |

|

SU1214441A1 |

Авторы

Даты

1989-09-30—Публикация

1987-09-29—Подача