2.Смеситель по п. 1, отличающийся тем, что смесительные элементы установлены со смешением продольных каналов одного смеси тельного элемента относительно продольных каналов другого,

3.Смеситель по п. 1, отличающийся тем, что продольные каналы входного и выходного разделительных дисков с продольными каналами переходного разделительного диска соединены спиральными каналами,

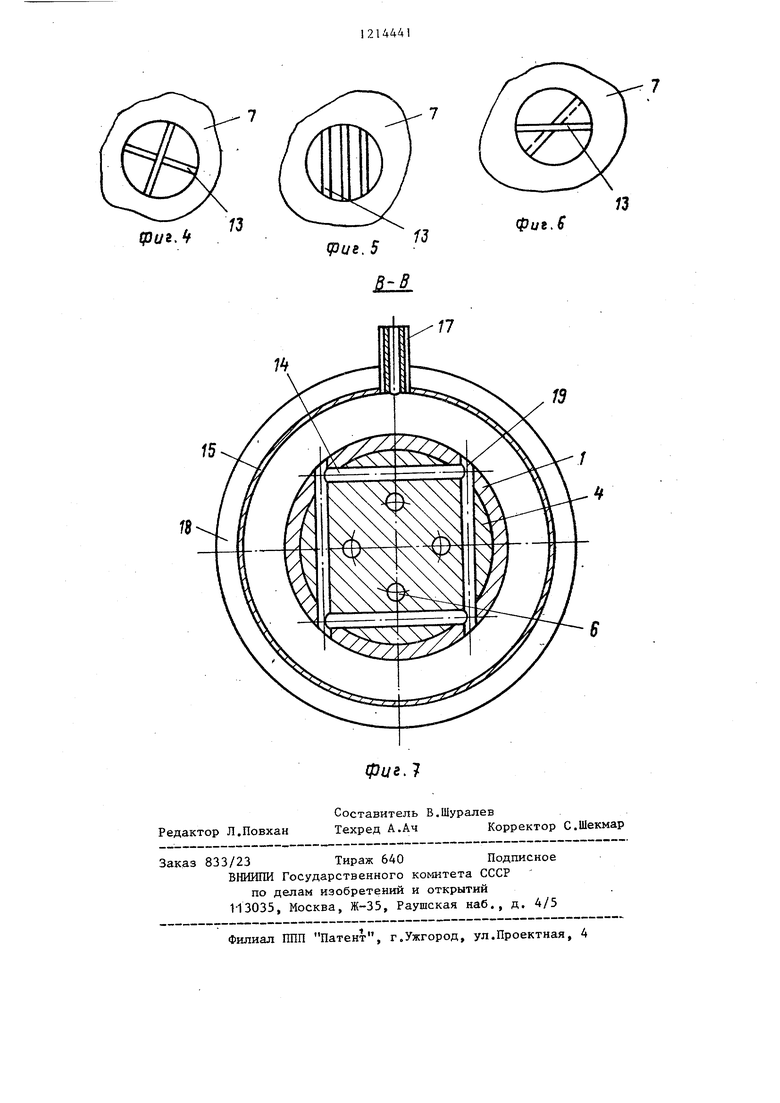

4.Смеситель по п. 1, отличающийся тем, что продольные каналы на переходном разделительном диске выполнены с продольными пере- гopoдкa E „

I

Изобретение относится к переработке полимерных материалов и может быть использовано для непрерывного смешения полимер-полимерных композиций , полимеров с различными пигментами, а также высокодисперсиыми минеральными наполнителями в линиях для окрашивания, грануляции, получения и переработки полимерных материалов.

Целью изобретения является повышение эффективности смешения,

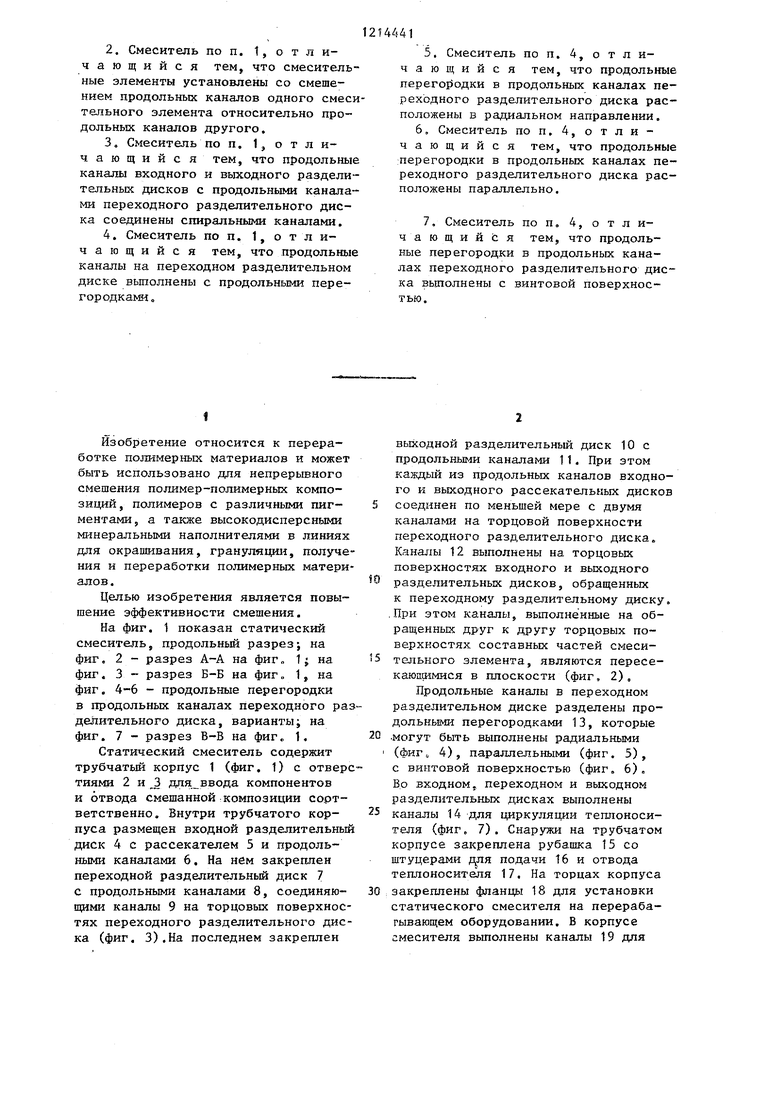

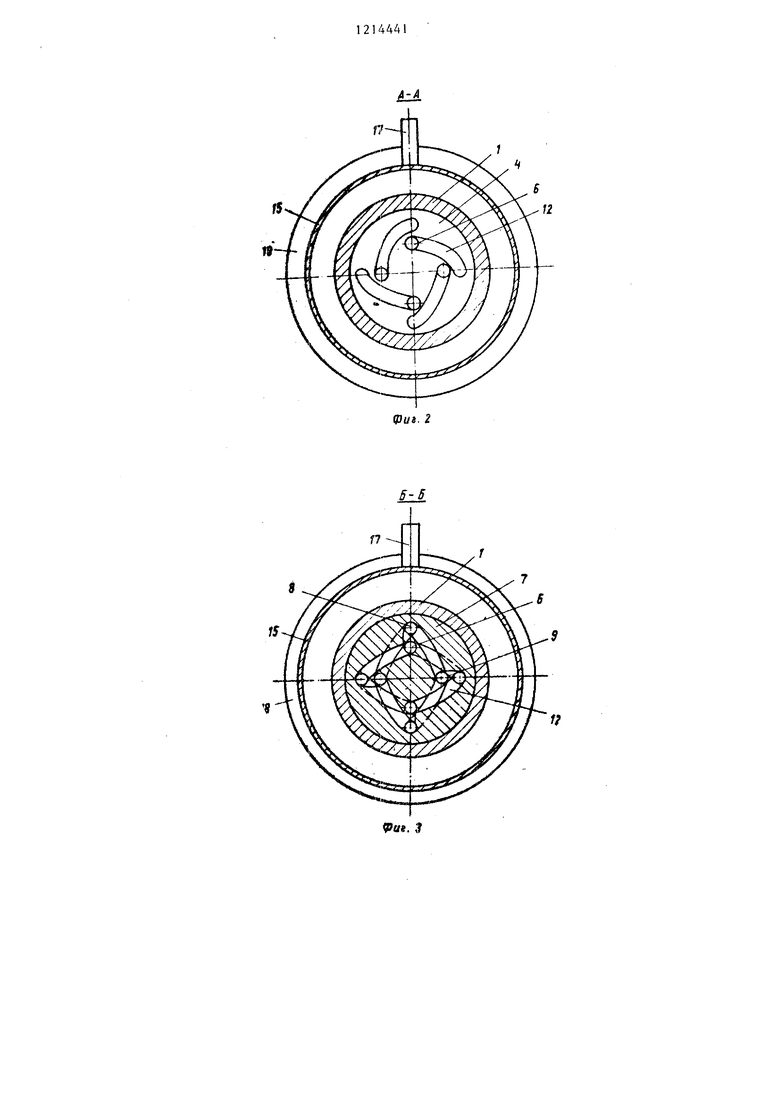

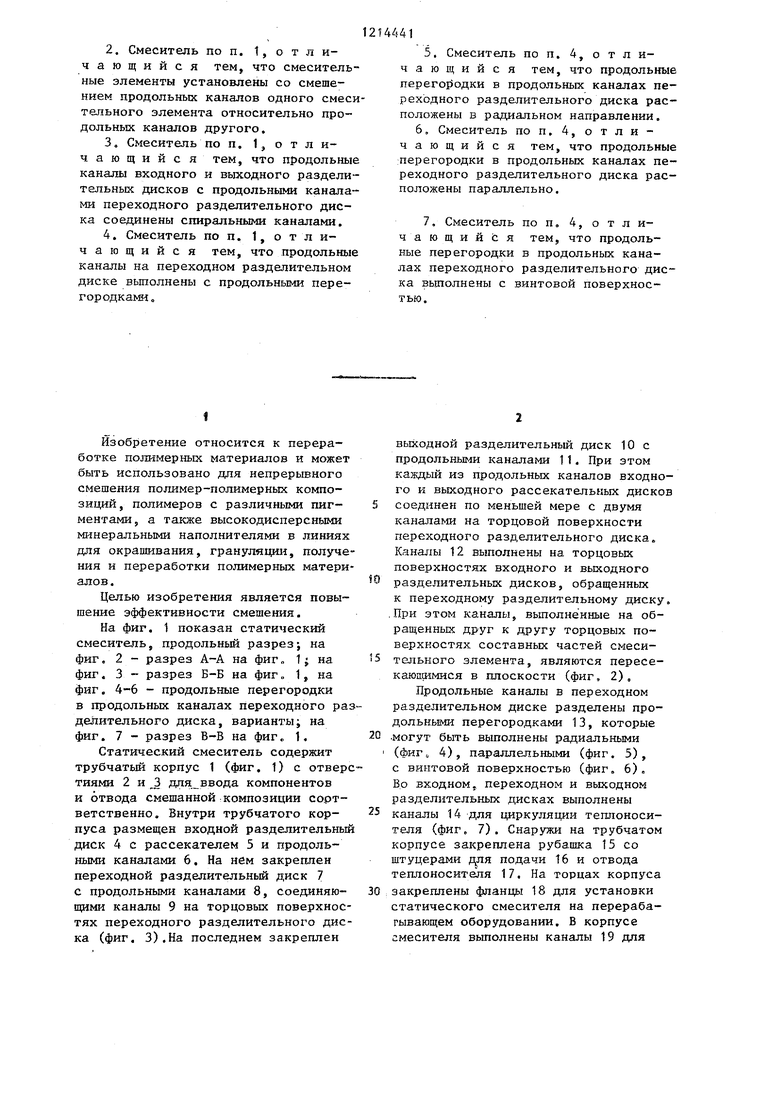

На фиг. 1 показан статический смеситель, продольный разрез; на фиг. 2 - разрез А-А на фиг„ 1; на фиг. 3 - разрез Б-Б на фиг„ 1, на фиг, 4-6 - продольные перегородки в продольных каналах переходного разделительного диска, варианты; на фиг. 7 - разрез В-В на фиг. 1.

Статический смеситель содержит трубчатый корпус 1 (фиг, 1) с отверстиями 2 и ,3 для ввода компонентов и отвода смешанной композиции сорт- ветственно. Внутри трубчатого корпуса размещен входной разделительный диск 4 с рассекателем 5 и продольными каналами 6, На нем закреплен переходной разделительный диск 7 с продольными каналами 8, соединяющими каналы 9 на торцовых поверхностях переходного разделительного диска (фиг, 3).На последнем закре,ш1ен

14441

5. Смеситель по п, 4, о т л и- чающийся тем, что продольные перего1}одки в продольных каналах переходного разделительного диска расположены в радиальном направлении,

6. Смеситель по п. 4, отличающийся тем, что продольные перегородки в продольных каналах переходного разделительного диска расположены параллельно.

7, Смеситель по п, 4, о т л и- чающийЬя тем, что продольные перегородки в продольных каналах переходного разделительного диска выполнены с винтовой поверхностью.

выходной разделительный диск 10 с продольными каналами 11. При этом каждый из продольных каналов входного и выходного рассекательаых дисков

соединен по меньшей мере с двумя каналами на торцовой поверхности переходного разделительного диска. Каналы 12 выполнены на торцовых поверхностях входного и выходного

разделительных дисков, обращенных к переходному разделительному диску. .При этом каналы, выполненные на обращенных друг к другу торцовых поверхностях составных частей смесительного элемента, являются пересе- каюдимися в плоскости (фиг, 2),

Продольные каналы в переходном разделительном диске разделены продольными перегородками 13, которые

.могут быть выполнены радиальными (фиг 4), параллельными (фиг. 5), с винтовой поверхностью (фиг, 6), Во входном, переходном и вькодном разделительных дисках выполнены

каналы 14 для циркуляции теплоносителя (фиг, 7). Снаружи на трубчатом корпусе закреплена рубашка 15 со штуцерами для подачи 16 и отвода теплоносителя 17. На торцах корпуса

закреплены фланцы 18 для установки статического смесителя на перерабатывающем оборудовании, В корпусе смесителя выполнены каналы 19 для

подвода теплоносителя (хладагента) к элементам смесителя (фиг. 7).

Статический смеситель для полимерных материалов работает следующим образом.

Расплав полимера с различными ингредиентами подается под давлением внутрь трубчатого корпуса 1 через отверстие 2 для подвода компонентов. Поток попадает на входной разделительный диск 4, делится на самостоятельные потоки, которые движутся по продольным каналам 6 к каналам 9 и 12, где, меняя направление движения на перпендикулярное изначальному и делясь на отдельные потоки, перемещается к продольным каналам 8 на переходном разделительном диске. Далее полимерная масса разделяется на потоки продольными перегородками 13 в каждом продольном канале 8 переходного разделительного диска 7 и по пересекающимся (или не пересекающимся) каналам 9 и 12 соответственно на переходном и выходном разделительных дисках движется перпендикулярно оси смесителя к продольным каналам выходного разделительного диска, где потоки полимерной массы, движущиеся от каждого продольного канала 8 на переходном разделительном диске, объединяются в один поток. Затем разделительные потоки из продольных каналов выходного разделительного диска попадают в полость между двумя смесительными элементами и объединяются в один поток.

Далее последний вновь рассекается на множество потоков в последующем смесительном элементе, которые после многократного изменения направление движения, разделения, пересечения объединяются в один поток.

Для поддержания строго определенного температурного режима в статическом смесителе через штуцер 16 в полость, образованную рубашкой 15, подается, а через штуцер 17 отводится теплоноситель (хладагент) , который по каналам 19 в корпусе подается на составные части смесительного элемента, циркулирует по ним.

Наиболее важными при смешении являются следующие факторы: увеличение поверхностей контакта компонентов, т.е. увеличение поверхностей раздела, распределение, поверхностей контакта по всему объему системы, сохранение общего отношения компонентов в каждом эле менте объема.

В настощем статическом смесителе увеличение поверхности раздела и

более интенсивное распределение по- верхностей контакта по всему объему смеси и, следовательно, повьш1ение эффективности качества смешения и качества получаемой полимерной композиции достигается за счет значительного увеличения, в сравнении с известными статическими смесителями для полимерных материалов количества разделений потока массы,перестраивания ее потоков, обусловленного наличием пересекакмцихся разводящих каналов на торцовьк поверхностях элементов статического смесителя, перегородок в переходном разде

40

лительном диске.

| название | год | авторы | номер документа |

|---|---|---|---|

| Статический смеситель для полимерных материалов | 1987 |

|

SU1500482A1 |

| Статический смеситель для полимерных материалов | 1986 |

|

SU1391905A2 |

| Статический смеситель для полимерных материалов | 1987 |

|

SU1511134A1 |

| Статический смеситель для полимерных материалов | 1986 |

|

SU1388292A2 |

| Статический смеситель для полимерных материалов | 1987 |

|

SU1500481A1 |

| Смеситель для полимерных материалов | 1984 |

|

SU1191297A1 |

| Смеситель для полимерных материалов | 1991 |

|

SU1801749A1 |

| СТАТИЧЕСКИЙ СМЕСИТЕЛЬ | 2012 |

|

RU2509601C1 |

| Статический смеситель для полимерных материалов | 1988 |

|

SU1606180A1 |

| Смеситель для полимерных материалов | 1987 |

|

SU1500484A1 |

Редактор Л.Повхан

Составитель В.Шуралев

Техред А.Ач Корректор С.Шекмар

833/23 Тираж 640 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г.Ужгород, ул.Проектная, 4

Фиг. }

| Патент США № 4361406, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-02-28—Публикация

1984-02-06—Подача