Изобретение относится к переработке полимерных материалов и может быть использовано для непрерывного смешения полимер-полимерных композиций, полимеров, с различными пигментами, а также высокодисперсными минеральными-наполни- телями в линиях для окрашизания4 грануляции, получения и переработки полимерных материалов.

Известен смеситель для полимерных материалов, содержащий корпус с полостью в которой установлен с возможностью вращения вал. а на корпусе закреплены диски с образованием между собой зазоров для смесителыых элементов, установленных на валу причем в дисках и в смесительных элементах выполнены сквозные отверстия, а смесительные элементы выполнены в виде продольных лопастей, расположенных по окружности с образованием между собой продольных каналов для течения полимера.

Недостатком данной конструкции является недостаточно эффективное смешение полимеров из-за отсутствия возможности дополнительного перемешивания полимеров в полостях смесительных элементов, интенсификации взаимодействия потоков полимеров, движущихся в разных направлениях, организации пульсирующих потоков полимера, вращающихся дисков со сквозными отверстиями, обеспечивающими инltc- %

Iх1

00

ю

х4

0- 100

тенсивное сдвиговое деформирование полимера в зазорах между ними и неподвижными дисками, разделение потока сквозными отверстиями и перенос масс полимера по окружности и интенсивное перемешивание полимера в полостях выполненных в их теле.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является смеситель для полимерных материалов, содержащий корпус с входным отверстием и полостью, в которой установлен с возможностью вращения вал, по внутренней поверхности корпуса закреплены неподвижные диски со сквозными отверстиями, в зазорах между которыми расположены подвижные диски со сквозными отверстиями, установленные неподвижно на валу, а в теле вала выполнены каналы для течения полимера с выходами на его Поверхность.

Недостатком данной конструкции является недостаточно эффективное смешение, так как в ней отсутствует возможность дополнительного смешения полимера в полостях смесительных элементов и вала и возможность разделения массы полимера нэ значительное число поперечных потоков, сливающихся с основными продольными, что обеспечивает лучшее распределение поверхности контакта по всему объему смеси.

Целью настоящего изобретения является повышение эффективности смешения.

Поставленная цель достигается тем, что смеситель снабжен продольными лопастями со сквозными отверстиями, уста новлен- ными на валу- по окружности и расположенными в зазорах между неподвижными дисками, при этом в каждом зазоре в теле подвижного диска, вала и продольных лопастей выполнены полости, соединенные между собой посредством каналов. Суммарная площадь поперечного сечения сквозных отверстий подвижного диска, расположенных со стороны входного отверстия может быть выбрана больше суммарной площади поперечного с ечения сквозных отверстий, расположенных с противоположной стороны. Подвижный диск может быть выполнен из секций с полостями, размещенными с.чередованием по окружности со сплошными секциями, при этом сквозные отверстия в секциях с полостями размещены со стороны неподвижного диска, который выполнен из секторов, причем сквозные,, отверстия в этом диске выполнены в части секторов, размещенных с чередованием со сплошными секторами. Смеситель может быть снабжен размещенным между подвижным диском и продольными лопастями и закрепленными на внутреннейповерхностикорпусадополнительным диском со сквозными отверстиями, прорезями и скребковыми элементами, выполненными в виде выступов на его поверхности, расположенных со стороны подвижного диска Смеситель может быть снабжен профильными лопастями со

0 сквозными отверстиями, размещенными между продольными лопастями с образованием продольных каналов для течения полимера, при этом профильные лопасти выполнены по длине с переменной толщи5 ной. Профильные лопасти могут быть выполнены с переменной по их высоте толщиной. Продольные лопасти могут быть выполнены по длине с переменной высотой с расположены с образованием с корпусом зазоров

0 переменных размеров. Смежные по окружности продольные лопасти выполнены с выступамиуменьшающимисявпротивоположных направлениях. Полости продольных лопастей могут быть выполне5 ны по их длине с переменной высотой. Полости смежных по окружности продольных лопастей выполнены с высотами уменьшающимися в противоположных направлениях. Продольные лопасти в области расположе0 ния полостей могут быть выполнены с толщиной превышающей их толщину в сплошной части.

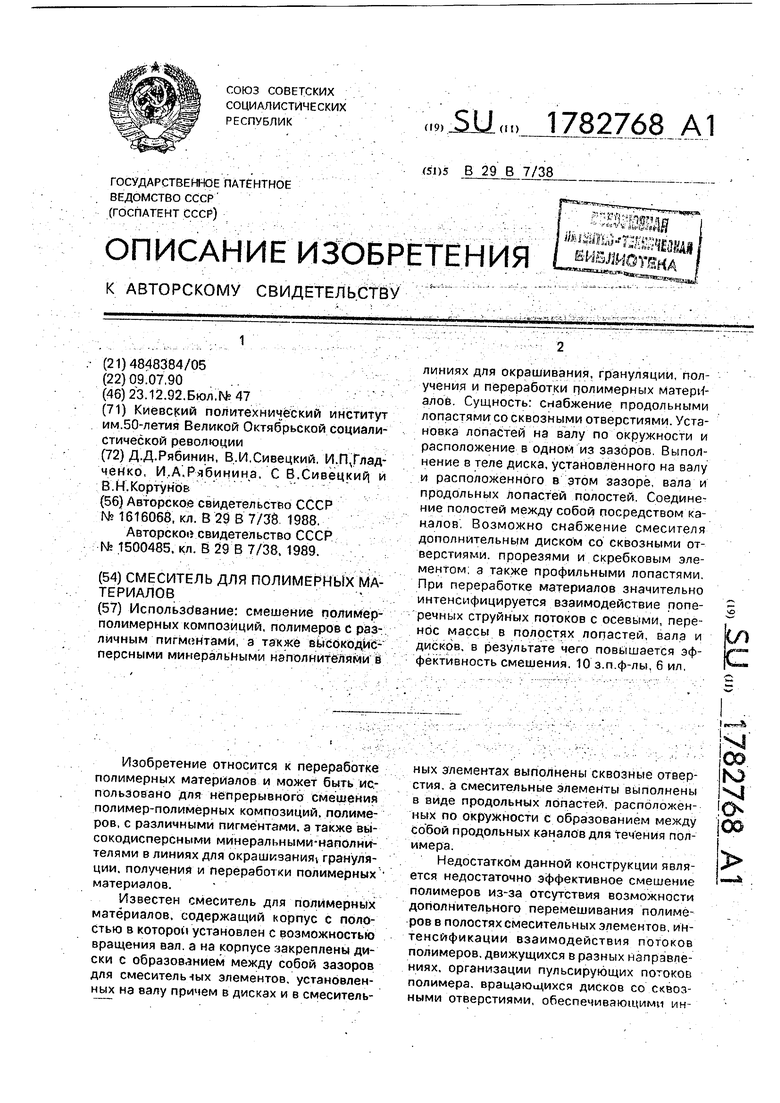

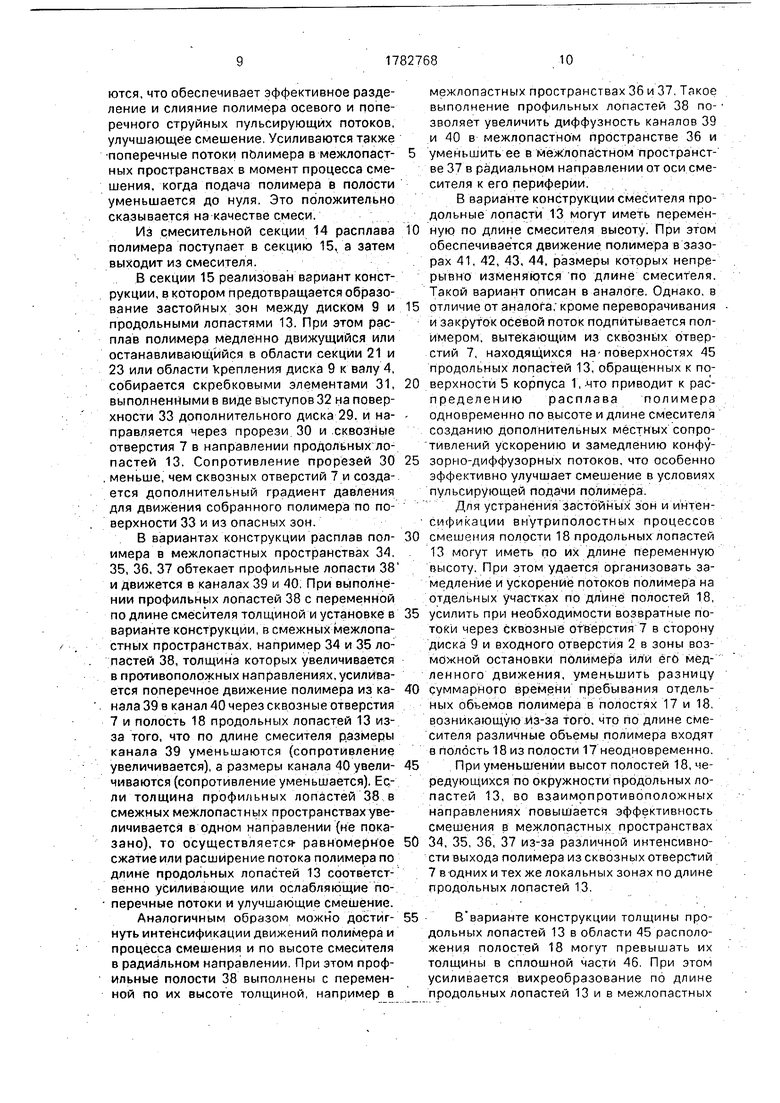

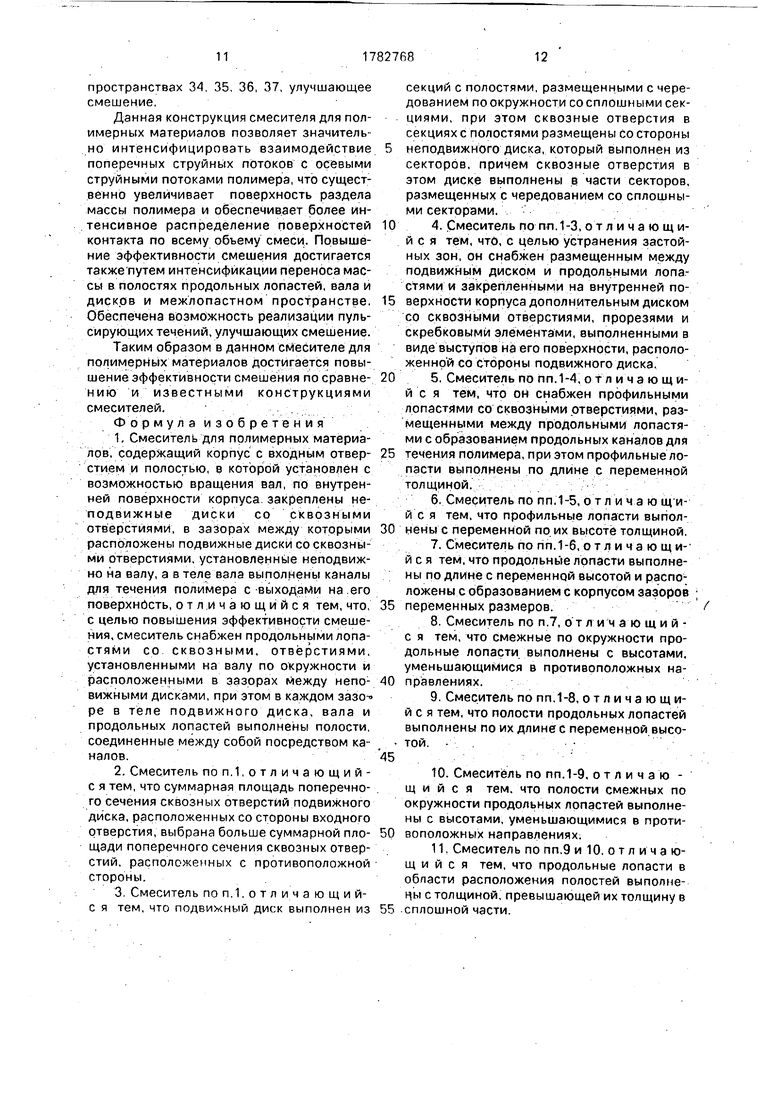

Сущность изобретения поясняется чертежами, где: на фиг.1 показан продольный

5 разрез смесителя; на фиг.2 - поперечный разрез смесителя; на фиг.З и 4 - диски, закрепленные на корпусе и установленные на валу; на фиг, 5 и б - варианты конструктивного выполнения смесителя.

0 Смеситель для полимерных материалов содержит корпус 1 ,(фиг.1 и 2) с входным отверстием 2 и полостью 3, в которой установлен с возможностью вращения вал 4. По внутренней поверхности 5 корпуса 1 за5 креплены неподвижные диски 6 со сквозными отверстиями 7. в зазорах 8 между, которыми расположены подвижные диски 9 со сквозными отверстиями 7, установленные неподвижно на валу 4. В теле вала 4

0 выполнены каналы 10 для течения полимеров с выходами 11 на его поверхность 12. Смеситель снабжен также продольными лопастями 13 со сквозными отверстиями 7, установленными на валу 4 по окружности и

5 расположенными в зазорах 8. Диски 9 и лопасти 13 размещены с образованием смесительных секций 14 и 15.

В теле диска 9. установленного на валу 4, а также в телах вала 4 и продольных лопастей 13 выполнены соответственно полости

16, 17 и 18, соединенные между собой посредством каналов 10, Суммарная площадь поперечного сечения сквозных отверстий 7 диска 9, установленного на валу 4, расположенных относительно полости 16 со стороны 20 и входного отверстия 2, обращенной к продольным лопастям 13, может быть выбрана больше суммарной площади попереч- ного сечения сквозных отверстий 7, расположенных относительно полости 16 диска 9 со стороны 19,

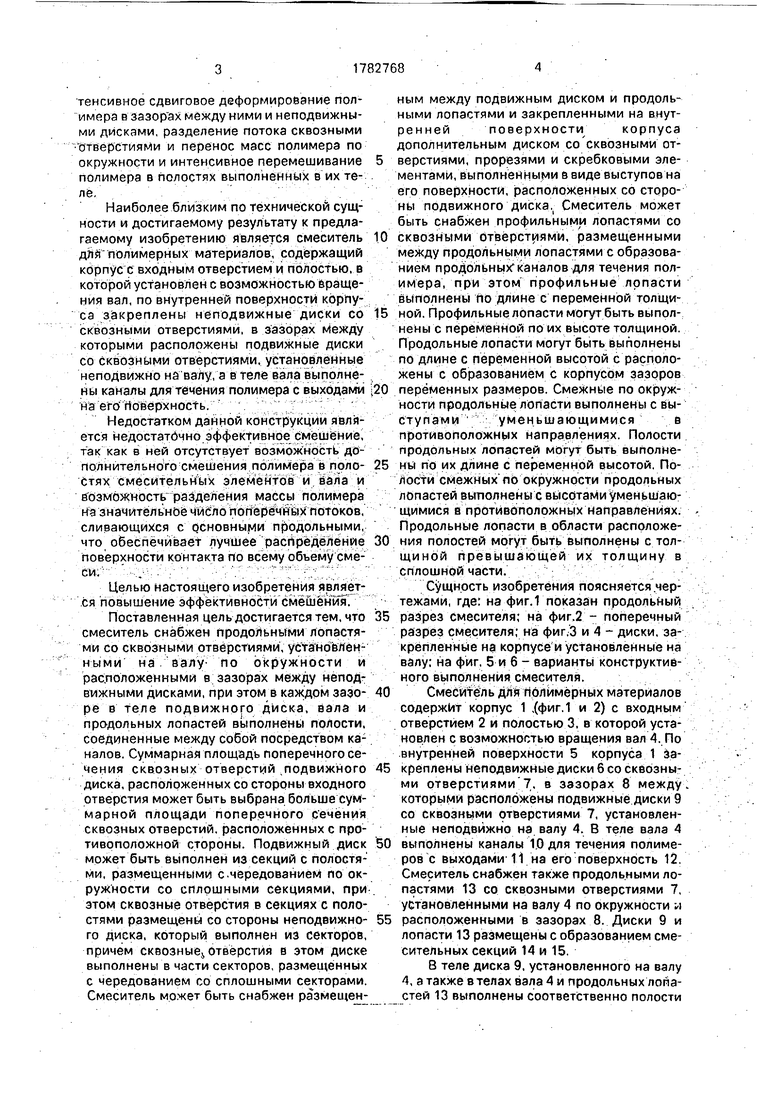

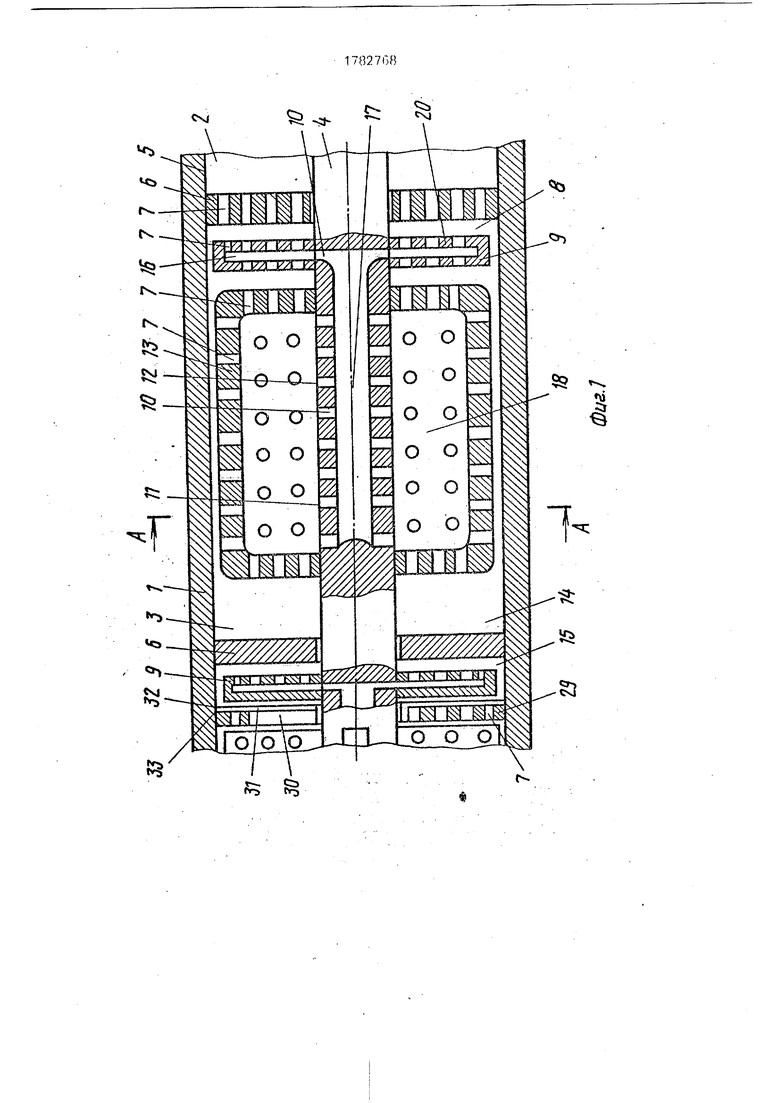

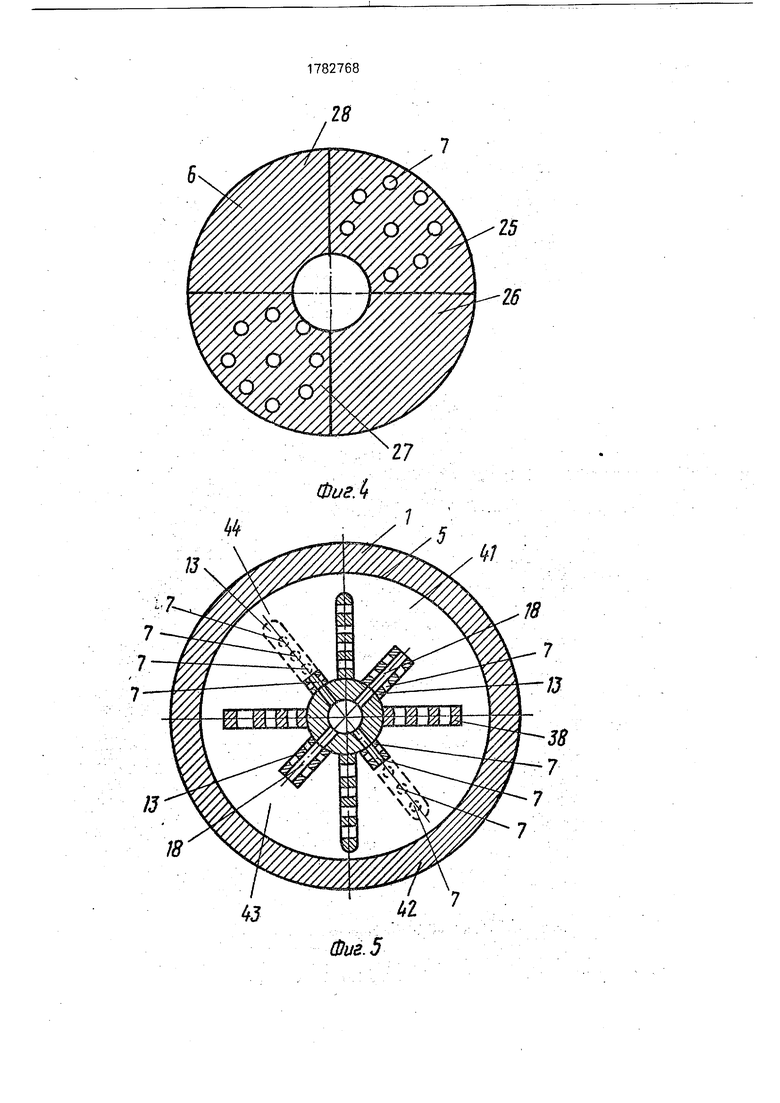

Диск 9, установленный на валу 4, может быть выполнен из чередующихся по окружности секций 21, 22, 23 и 24 (фиг.З). Секции

21и 23 выполнены с полостями 16, а секции

22и 24 выполнены сплошными. При этом сквозные отверстия 7 выполнены в секциях 21 и 23 соединенными с полостями 16 со стороны 20 (фиг,1) неподвижного диска 6 и входного отверстия 2. Расположенный перед диском 9 го стороны входного отверстия 2 диск в закрепленный на корпусе 1, также состоит из чередующихся по окружности секторов 25, 26, 27, 28 (фиг.4). Секторы 25 и 27 выполнены с сквозными отверстиями 7, а секции 26 и 28 сплошными.

В смесительной секции, например 15 (фиг.1), между диском 9, установленным на валу 4, и продольными лопастями 13 может быть размещен закрепленный на корпусе 1 дополнительный диск 29 со сквозными отверстиями 7, прорезями 30 и скребковыми элементами 31, выполненными в виде выступов 32 на его поверхности 33, расположенной со стороны диска 9, установленного на валу 4. Выступы 32 могут быть неподвижно закреплены на поверхности 33, могут быть упругими, подвижно соединенными с диском 9, и подпружиненными

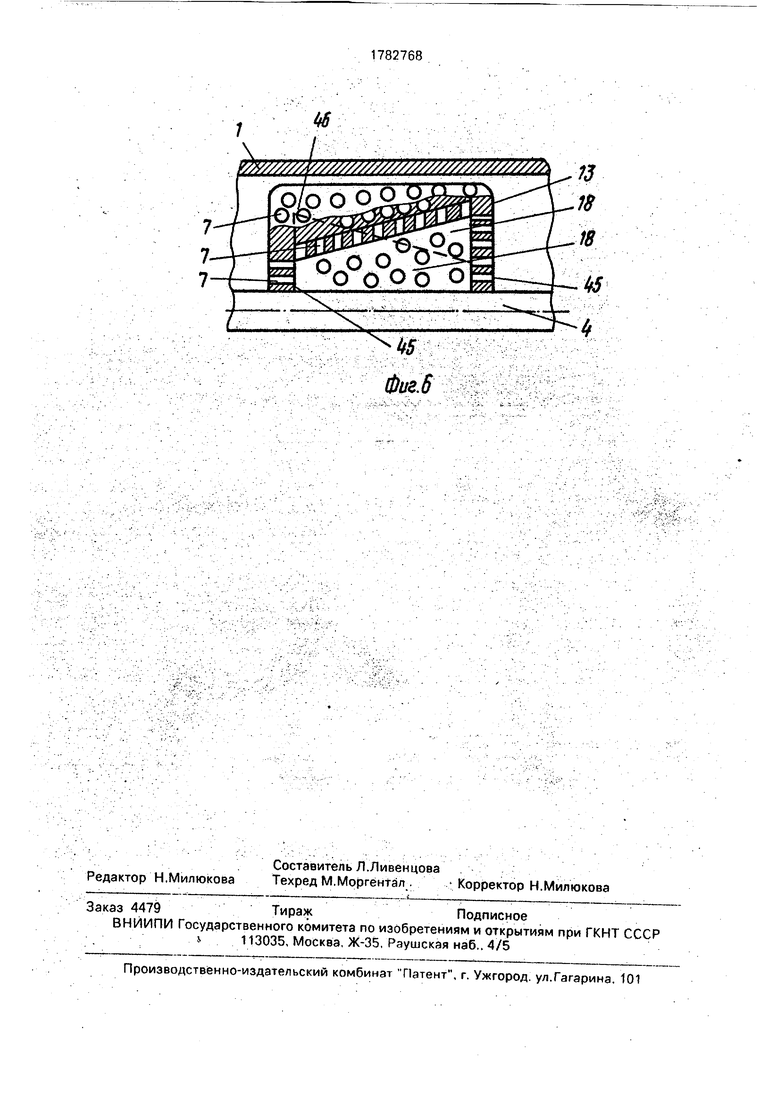

В межлопастных пространствах 34, 35. 36, 37 (фиг.2) снаружи продольных лопастей 13 могут быть размещены профильные лопасти 38 с сквозными отверстиями 7, которыми снабжен смеситель и выполненные по длине с переменной толщиной и размещенные с образованием с продольными лопастями продольных каналов 39 и 40 для течения полимера, В варианте .конструкции в смежных межлопасгных пространствах, например 34 и 35, толщины профильных лопастей 38 могут увеличиваться в противоположных направлениях При этом каналы 39 и 40 имеют переменные размеры по длине смесителя.

Профильные лопасти 38 могут быть выполнены с переменной по и высоте толщиной. В варианте конструкции в смежных межлопастных пространствах, например, 36 и 37, толщины профильных лопастей 38 могут увеличиваться в противоположных

направлениях. При этом каналы 39 и 40 имеют переменные размеры в радиальном направлении.

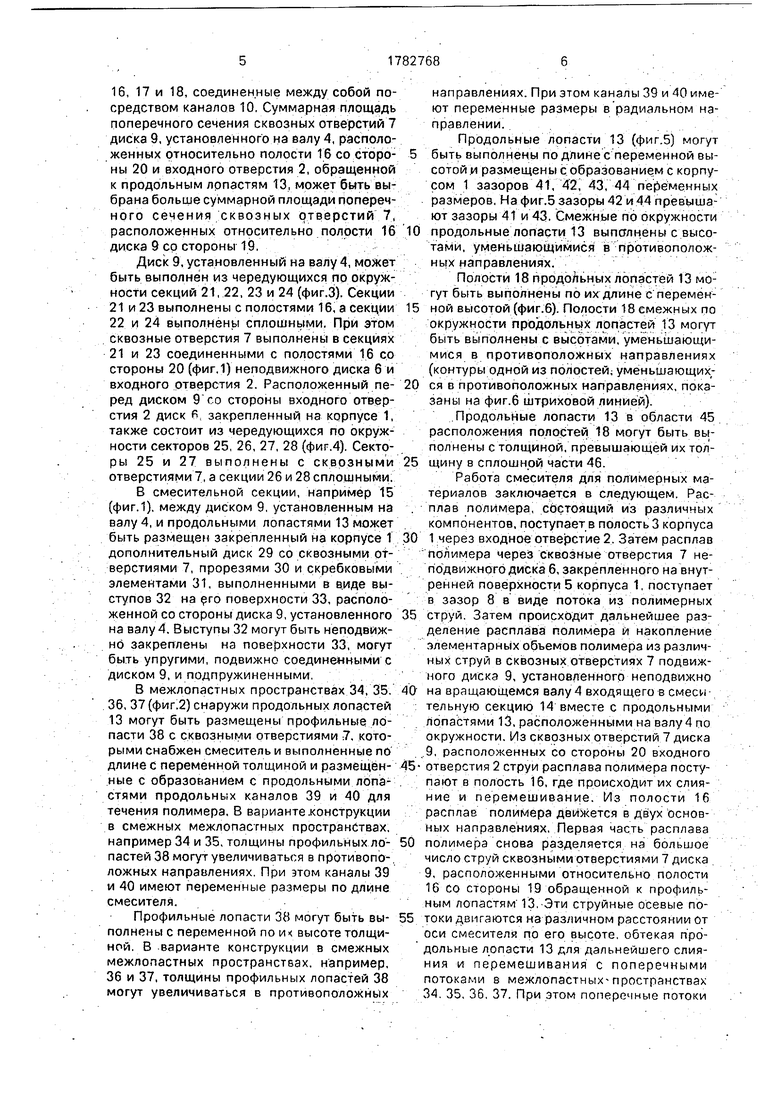

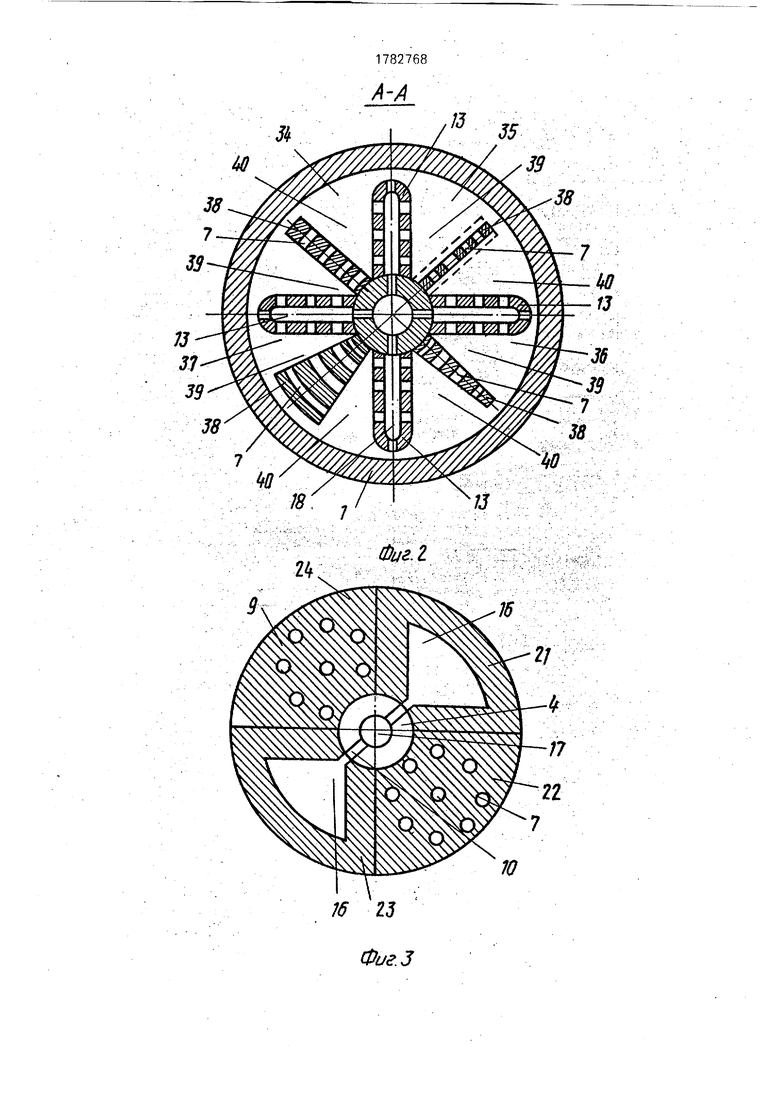

Продольные лопасти 13 (фиг.5) могут 5 быть выполнены по длине с переменной высотой и размещены с образованием с корпусом 1 зазоров 41, 42, 43, 44 переменных размеров. На фиг.5 зазоры 42 и 44 превышают зазоры 41 и 43. Смежные по окружности

0 продольные лопасти 13 выполнены с высотами, уменьшающимися в противоположных направлениях.

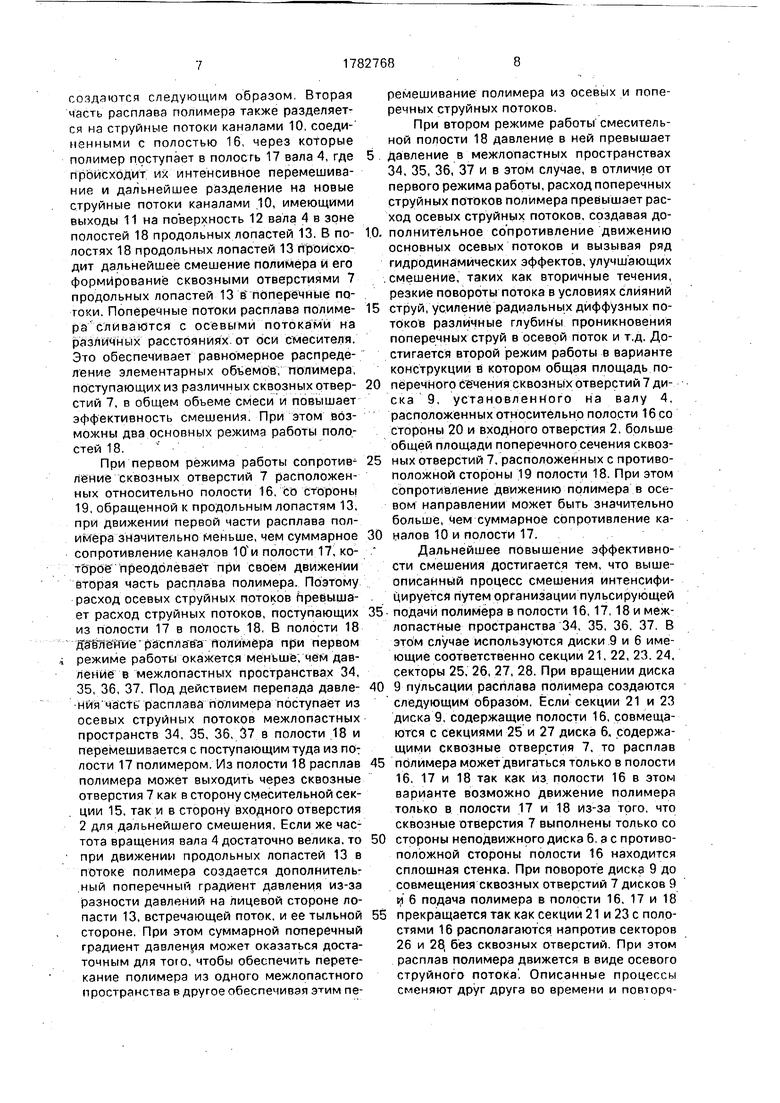

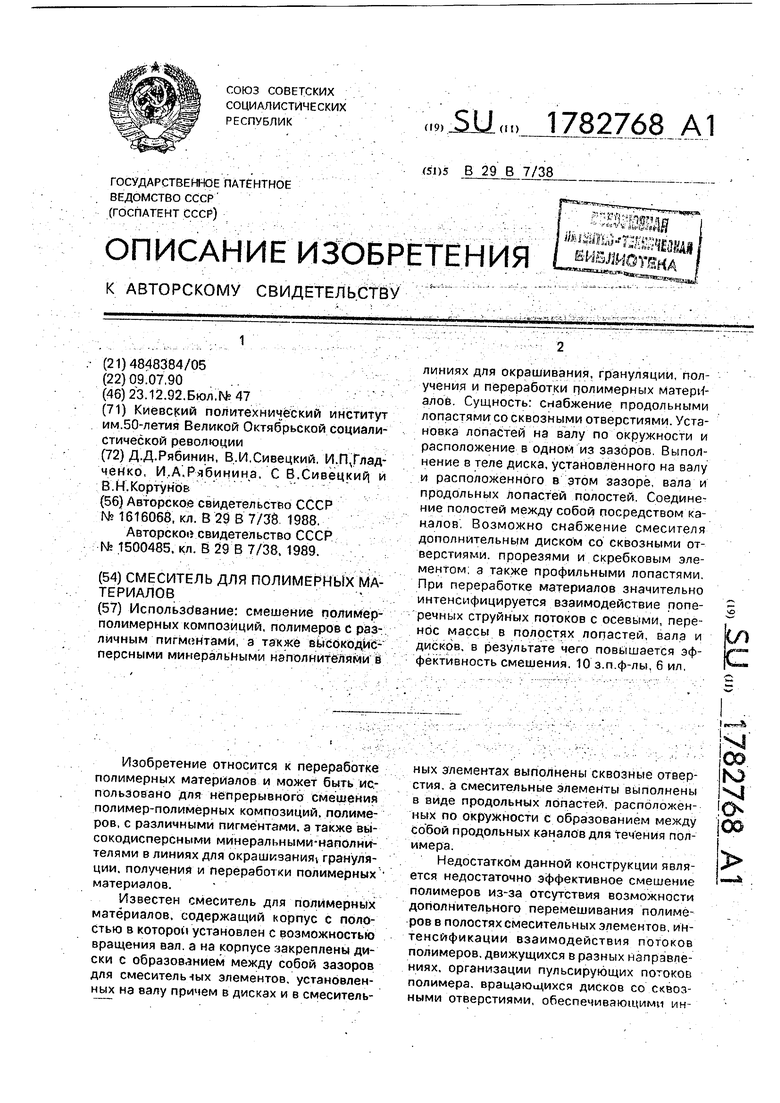

Полости 18 продольных лопастей 13 могут быть выполнены по их длине с перемен5 ной высотой (фиг.6). Полости 18 смежных по окружности продольных лопастей 13 могут быть выполнены с высотами, уменьшающимися в противоположных направлениях (контуры одной из полостей, уменьшающих0 ся в противоположных направлениях, показаны на фиг.6 штриховой линией).

Продольные лопасти 13 в области 45 расположения полостей 18 могут быть выполнены с толщиной, превышающей их тол5 щину в сплошной части 46.

Работа смесителя для полимерных материалов заключается в следующем, Расплав полимера, состоящий из различных компонентов, поступает в полость 3 корпуса

0 1 через входное отверстие 2. Затем расплав полимера через сквозные отверстия 7 неподвижного диска 6, закрепленного на внутренней поверхности 5 корпуса 1, поступает в зазор 8 в виде потока из полимерных

5 струй. Затем происходит дальнейшее разделение расплава полимера и накопление элементарных объемов полимера из различных струй в сквозных отверстиях 7 подвижного диска 9, установленного неподвижно

0 на вращающемся валу 4 входящего в смеси тельную секцию 14 вместе с продольными лопастями 13, расположенными на валу 4 по окружности. Из сквозных отверстий 7 диска 9, расположенных со стороны 20 входного

5- отвеостия 2 струи расплава полимера поступают в полость 16, где происходит их слияние и перемешивание. Из полости 16 расплав полимера движется в двух основных направлениях, Первая часть расплава

0 полимера снова разделяется на большое число струй сквозными отверстиями 7 диска 9, расположенными относительно полости 16 со стороны 19 обращенной к профильным лопастям 13, Эти струйные осевые по5 токи двигаются на различном расстоянии От оси смесителя по его высоте, обтекая продольные лопасти 13 для дальнейшего слияния и перемешивания с поперечными потоками в межлопастчых-пространствах 34 35. 36, 37. При этом поперечные потоки

создаются следующим образом. Вторая часть расплава полимера также разделяется на струйные потоки каналами 10, соединенными с полостью 16, через которые полимер поступает в полость 17 вала 4, где происходит их интенсивное перемешивание и дальнейшее разделение на новые струйные потоки каналами 10, имеющими выходы 11 на поверхность 12 вала 4 в зоне полостей 18 продольных лопастей 13, В полостях 18 продольных лопастей 13 происходит дальнейшее смешение полимера и его формирование сквозными отверстиями 7 продольных лопастей 13 в поперечные потоки. Поперечные потоки расплава полимера сливаются с осевыми потоками на различных расстояниях от оси смесителя. Это обеспечивает равномерное распределение элементарных объемов, полимера, поступающих из различных сквозных отверстий 7, в общем объеме смеси и повышает эффективность смешения. При этом возможны два основных режима работы полостей 18.

При первом режима работы сопротивление сквозных отверстий 7 расположенных относительно полости 16, со стороны 19, обращенной к продольным лопастям 13, при движении первой части расплава полимера значительно меньше, чем суммарное сопротивление каналов полости 17, ко- тсгрое преодолевает при своем движении вторая часть расплава полимера. Поэтому расход осевых струйных потоков превышает расход струйных потоков, поступающих из полости 17 в полость 18, В полости 18 давление распла в а полимера при первом режиме работы окажется меньше, чем давление в межлопэстных пространствах 34, 35, 36, 37. Под действием перепада давления часть расплава полимера поступает из осевых струйных потоков межлопастных пространств 34, 35, 36, 37 в полости 18 и перемешивается с поступающим туда из по: лости 17 полимером. Из полости 18 расплав полимера может выходить через сквозные отверстия 7 как в сторону смесительной секции 15, так и в сторону входного отверстия 2 для дальнейшего смешения, Если же частота вращения вала 4 достаточно велика, то при движении продольных лопастей 13 в потоке полимера создается дополнительный поперечный градиент давления из-за разности давлений на лицевой стороне лопасти 13, встречающей поток, и ее тыльной стороне. При этом суммарной поперечный градиент давления может оказаться достаточным для того, чтобы обеспечить перетекание полимера из одного межлопастного пространства в другое обеспечивая этим перемешивание полимера из осевых и поперечных струйных потоков.

При втором режиме работы смесительной полости 18 давление в ней превышает

давление в межлопастных пространствах 34, 35, 36, 37 и в этом случае, в отличие от первого режима работы, расход поперечных струйных потоков полимера превышает расход осевых струйных потоков, создавая до0. полнительное сопротивление движению основных осевых потоков и вызывая ряд гидродинамических эффектов, улучшающих смешение, таких как вторичные течения, резкие повороты потока в условиях слияний

5 струй, усиление радиальных диффузных потоков различные глубины проникновения поперечных струй в осевой поток и т.д. Достигается второй режим работы в варианте конструкции в котором общая площадь по0 перечного Сечения сквозных отверстий 7 диска 9, установленного на валу 4, расположенных относительно полости 16 со стороны 20 и входного отверстия 2. больше общей площади поперечного сечения сквоз5 ных отверстий 7. расположенных с противоположной стороны 19 полости 18. При этом сопротивление движению полимера в осевом направлении может быть значительно больше, чем суммарное сопротивление ка0 налов 10 и полости 17.

Дальнейшее повышение эффективности смешения достигается тем, что вышеописанный процесс смешения интенсифицируется путем организации пульсирующей

5 - подачи полимера в полости 16,17,18 и межлопастные пространства 34, 35, 36, 37, В этом случае используются диски 9 и 6 имеющие соответственно секции 21, 22, 23, 24, секторы 25, 26, 27, 28. При вращении диска

0 9 пульсации расплава полимера создаются следующим образом. Если секции 21 и 23 диска 9, содержащие полости 16, совмещаются с секциями 25 и 27 диска 6, содержащими сквозные отверстия 7, то расплав

5 полимера может двигаться только в полости 16, 17 и 18 так как из полости 16 в этом варианте возможно движение полимера только в полости 17 и 18 из-за того, что сквозные отверстия 7 выполнены только со

0 стороны неподвижного диска 6. а с противоположной стороны полости 16 находится сплошная стенка. При повороте диска 9 до совмещения сквозных отверстий 7 дисков 9 и 6 подача полимера в полости 16. 17 и 18

5 прекращается так как секции 21 и 23 с полостями 16 располагаются напротив секторов 26 и 28, без сквозных отверстий. При этом расплав полимера движется в виде осевого струйного потока . Описанные процессы сменяют друг друга во времени и повторчются, что обеспечивает эффективное разделение и слияние полимера осевого и поперечного струйных пульсирующих потоков, улучшающее смешение. Усиливаются также поперечные потоки полимера в межлопастных пространствах в момент процесса смешения, когда подача полимера в полости уменьшается до нуля. Это положительно сказывается на качестве смеси.

Из смесительной секции 14 расплава полимера поступает в секцию 15, а затем выходит из смесителя.

В секции 15 реализован вариант конструкции, в котором предотвращается образование застойных зон между диском 9 и продольными лопастями 13. При этом расплав полимера медленно движущийся или останавливающийся в области секции 21 и 23 или области Крепления диска 9 к валу 4, собирается скребковыми элементами 31, выполненными в виде выступов 32 на поверхности 33 дополнительного диска 29, и направляется через прорези 30 и сквозные отверстия 7 в направлении продольных лопастей 13. Сопротивление прорезей 30 . меньше, чем сквозных отверстий 7 и создается дополнительный градиент давления для движения собранного полимера по поверхности 33 и из опасных зон.

В вариантах конструкции расплав полимера в межлопастных пространствах 34. 35, 36, 37 обтекает профильные лопасти 38 и движется в каналах 39 и 40. При выполнении профильных лопастей 38 с переменной по длине смесителя толщиной и установке в варианте конструкции, в смежных межлопастных пространствах, например 34 и 35 лопастей 38, толщина которых увеличивается в противоположных направлениях, усиливается поперечное движение полимера из канала 39 в канал 40 через сквозные отверстия 7 и полость 18 продольных лопастей 13 из- за того, что по длине смесителя размеры канала 39 уменьшаются (сопротивление увеличивается), а размеры канала 40 увеличиваются (сопротивление уменьшается). Если толщина профильных лопастей 38 в смежных межлопастных пространствах увеличивается в одном направлении (не показано), то осуществляется- равномерное сжатие или расширение потока полимера по длине продольных лопастей 13 соответственно усиливающие или ослабляющие поперечные потоки и улучшающие смешение.

Аналогичным образом можно достигнуть интенсификации движений полимера и процесса смешения и по высоте смесителя в радиёльном направлении. При этом профильные полости 38 выполнены с переменной по их высоте толщиной, например в

межлопастных пространствах 36 и 37. Такое выполнение профильных лопастей 38 позволяет увеличить диффузность каналов 39 и 40 в межлопастном пространстве 36 и 5 уменьшить ее в межлопастном пространстве 37 в радиальном направлении от оси смесителя к его периферии.

В варианте конструкции смесителя продольные лопасти 13 могут иметь перемен- 0 ную по длине смесителя высоту. При этом обеспечивается движение полимера в зазорах 41, 42, 43, 44, размеры которых непрерывно изменяются по длине смесителя. Такой вариант описан в аналоге. Однако, в

5 отличие от аналога; кроме переворачивания и закруток осевой поток подпитывается полимером, вытекающим из сквозных отверстий 7, находящихся на-поверхностях 45 продольных лопастей 13, обращенных к по0 верхности 5 корпуса 1, -что приводит к распределению расплава полимера одновременно по высоте и длине смесителя созданию дополнительных местных сопротивлений ускорению и замедлению конфу5 зорно-диффузорных потоков, что особенно эффективно улучшает смешение в условиях пульсирующей подачи полимера.

Для устранения застойных зон и интенсификации внутриполостных процессов

0 смешения полости 18 продольных лопастей 13 могут иметь по их длине переменную высоту. При этом удается организовать замедление и ускорение потоков полимера на отдельных участках по длине полостей 18,

5 усилить при необходимости возвратные потоки через сквозные отверстия 7 в сторону диска 9 и входного отверстия 2 в зоны возможной остановки полимера или его медленного движения, уменьшить разницу

0 суммарного времени пребывания отдельных объемов полимера в полостях 17 и 18, возникающую из-за того, что по длине смесителя различные объемы полимера входят в полость 18 из полости 17 неодновременно.

5 При уменьшении высот полостей 18, чередующихся по окружности продольных лопастей 13, во взаимрпротивоположных направлениях повышается эффективность смешения в межлопастных пространствах

0 34, 35, 36, 37 из-за различной интенсивности выхода полимера из сквозных отверстий 7 водних и тех же локальных зонах подлине продольных лопастей 13.

5В варианте конструкции толщины продольных лопастей 13 в области 45 расположения полостей 18 могут превышать их толщины в сплошной части 46. При этом усиливается вихреобразование по длине продольных лопастей 13 и в межлопастных

пространствах 34, 35, 36, 37, улучшающее смешение.

Данная конструкция смесителя для полимерных материалов позволяет значительно интенсифицировать взаимодействие поперечных струйных потоков с осевыми струйными потоками полимера, что существенно увеличивает поверхность раздела массы полимера и обеспечивает более интенсивное распределение поверхностей контакта по всему объему смеси. Повышение эффективности смешения достигается также путем интенсификации переноса массы в полостях продольных лопастей, вала и дисков и межлопастном пространстве. Обеспечена возможность реализации пульсирующих течений, улучшающих смешение.

Таким образом в данном смесителе для полимерных материалов достигается повышение эффективности смешения по сравне- нию и известными конструкциями смесителей.

Формула изобретения

1.Смеситель для полимерных материалов, содержащий корпус с входным отвер- стием и полостью, в которой установлен с возможностью вращения вал, по внутренней поверхности корпуса закреплены неподвижные диски со сквозными отверстиями, в зазорах между которыми расположены подвижные диски со сквозными отверстиями, установленные неподвижно на валу, а в теле вала выполнены каналы для течения полимера с выходами на его поверхность, отличающийся тем, что, с целью повышения эффективности смешения, смеситель снабжен продольными лопастями со сквозными, отверстиями, установленными на валу по окружности и расположенными в зазорах между непо- вижными дисками, при этом в каждом зазо- ре в теле подвижного диска, вала и продольных лопастей выполнены полости, соединенные между собой посредством каналов.

2.Смеситель поп.1,отличающий- с я тем, что суммарная площадь поперечного сечения сквозных отверстий подвижного диска, расположенных со стороны входного отверстия, выбрана больше суммарной пло- щади поперечного сечения сквозных отверстий, расположенных с противоположной стороны.

3.Смеситель поп.1.отличающийс я тем, что подвижный диск выполнен из

секций с полостями, размещенными с чередованием по окружности со сплошными секциями, при этом сквозные отверстия в секциях с полостями размещены со стороны неподвижного диска, который выполнен из секторов, причем сквозные отверстия в этом диске выполнены в части секторов, размещенных с чередованием со сплошными секторами.

4.Смеситель по пп.1-3, отличающийся тем, что, с целью устранения застойных зон, он снабжен размещенным между подвижным диском и продольными лопастями и закрепленными на внутренней поверхности корпуса дополнительным диском со сквозными отверстиями, прорезями и скребковыми элементами, выполненными в виде выступов на его поверхности, расположенной со стороны подвижного диска.

5.Смеситель по пп. 1-4, отличающийся тем, что он снабжен профильными лопастями со сквозными отверстиями, размещенными между продольными лопастями с образованием продольных каналов для течения полимера, при этом профильные лопасти выполнены по длине с переменной толщиной.

6.Смеситель по пп.1-5, отличаю щ и- й с я тем, что профильные лопасти выполнены с переменной по их высоте толщиной.

7.Смеситель по пп.1-б, от л и ч а ю щи- й с я тем, что продольные лопасти выполнены по длине с переменной высотой и расположены с образованием с корпусом зазоров переменных размеров.

8.Смеситель по п.7, отличающий- с я тем, что смежные по окружности продольные лопасти выполнены с высотами, уменьшающимися в противоположных направлениях.

9.Смеситель по пп.1-8, отличающийся тем, что полости продольных лопастей выполнены по их длине с переменной высотой. 10.Смеситель по пп. 1-9, о т л и ч а ю - щ и и с я тем. что полости смежных по окружности продольных лопастей выполнены с высотами, уменьшающимися в противоположных направлениях.

11.Смеситель попп.Эи 10, от л ича torn, и и с я тем, что продольные лопасти в области расположения полостей выполне- н.ы с толщиной, превышающей их толщину в сплошной части.

ft

45

Фиг. Z

Ю

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель для полимерных материалов | 1990 |

|

SU1796473A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1796469A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1759647A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1729766A1 |

| Смеситель для полимерных материалов | 1991 |

|

SU1821380A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1785908A1 |

| Смеситель для полимерных материалов | 1991 |

|

SU1801749A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1792836A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1646879A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1620312A1 |

Использование: смешение полимер- полимерных композиций, полимеров с различным пигментами, а также высокодис- персными минеральными наполнителями в линиях для окрашивания, грануляции, получения и переработки полимерных материалов. Сущность: снабжение продольными лопастями со сквозными отверстиями. Установка лопастей на валу по окружности и расположение в одном из зазоров Выполнение в теле диска, установленного на валу и расположенного в этом зазоре, вала и продольных лопастей полостей. Соединение полостей между собой посредством каналов, Возможно снабжение смесителя дополнительным диском со сквозными отверстиями, прорезями и скребковым элементом а также профильными лопастями. При переработке материалов значительно интенсифицируется взаимодействие поперечных струйных потоков с осевыми, перенос массы в полостях лопастей, вала и дисков, в результате чего повышается эффективность смешения. 10 з.п.ф-лы, 6 ил, (Л

16 23

ФигЗ

6

ФигЛ

7J

:Я

Я

18

Фиг. 5

| Авторское свидетельство СССР № 1616068,кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Смеситель для полимерных материалов | 1987 |

|

SU1500485A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1992-12-23—Публикация

1990-07-09—Подача