Изобретение относится к переработке полимерных материалов и может быть использовано для непрерывного смешения полимер-полимерных композиций, лолимеров с различными пигментами, а также высокодисперсными минеральными наполнителями в линиях для окрашивания, грануляции, получения и переработки полимерных материалов.

Цель изобретения - повьщ1ение эффективности смешения материалов.

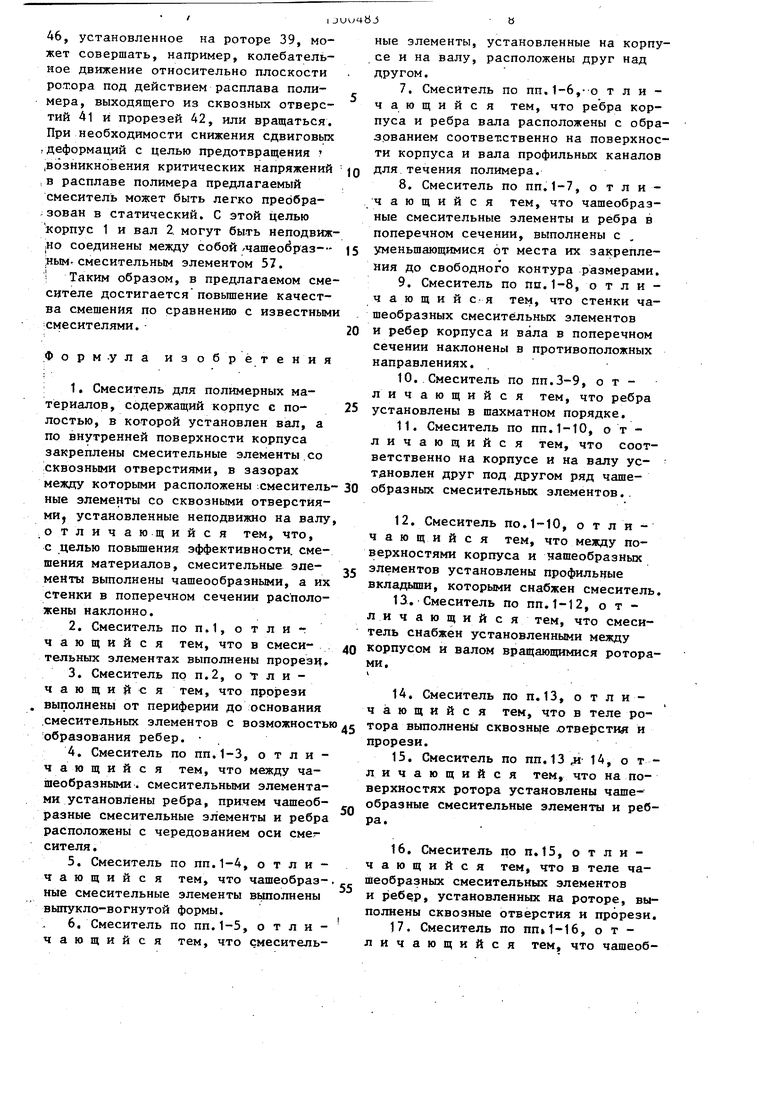

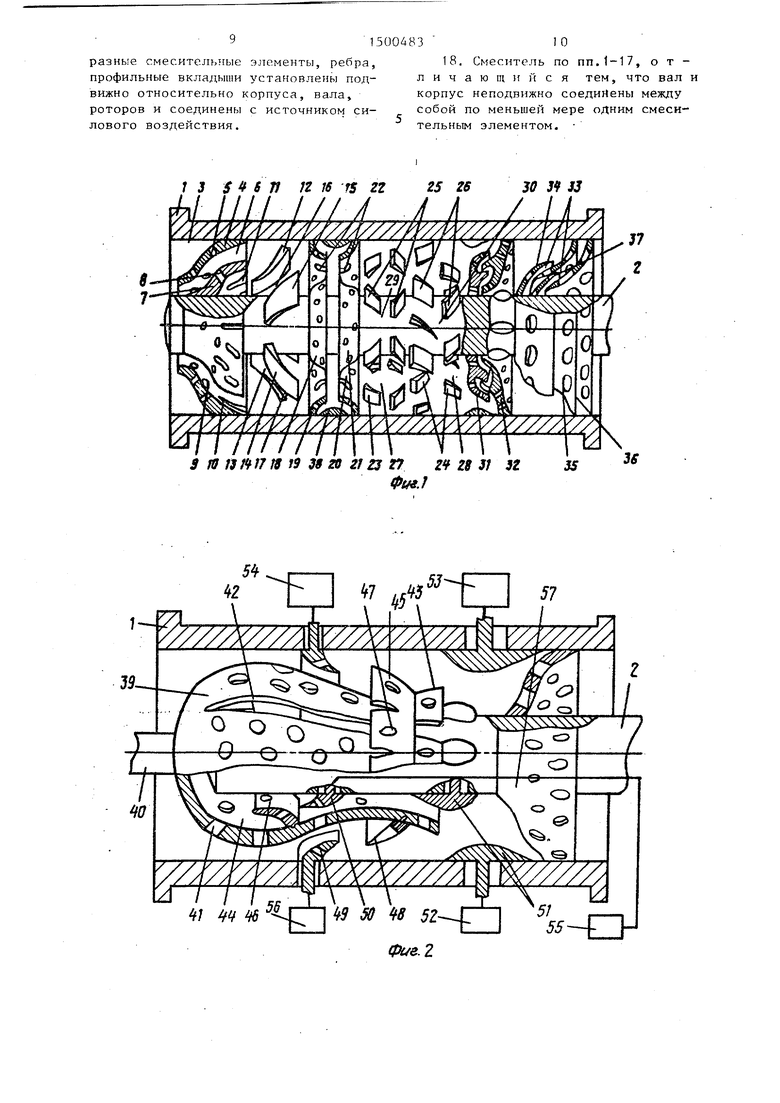

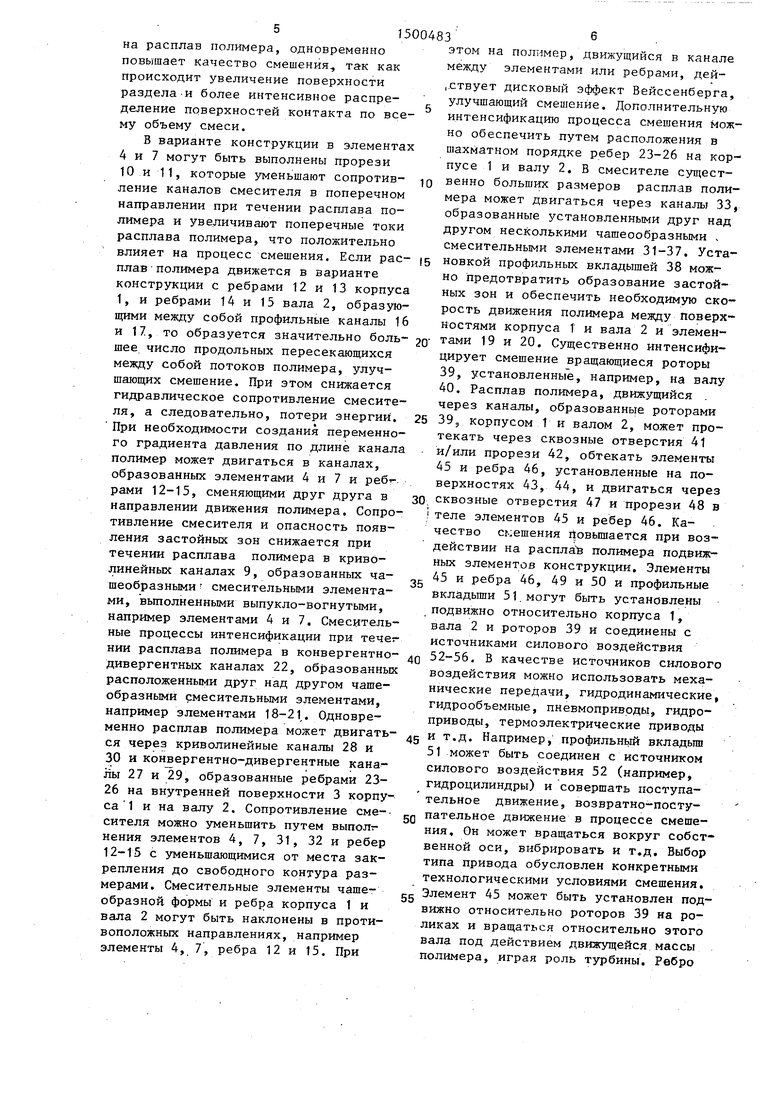

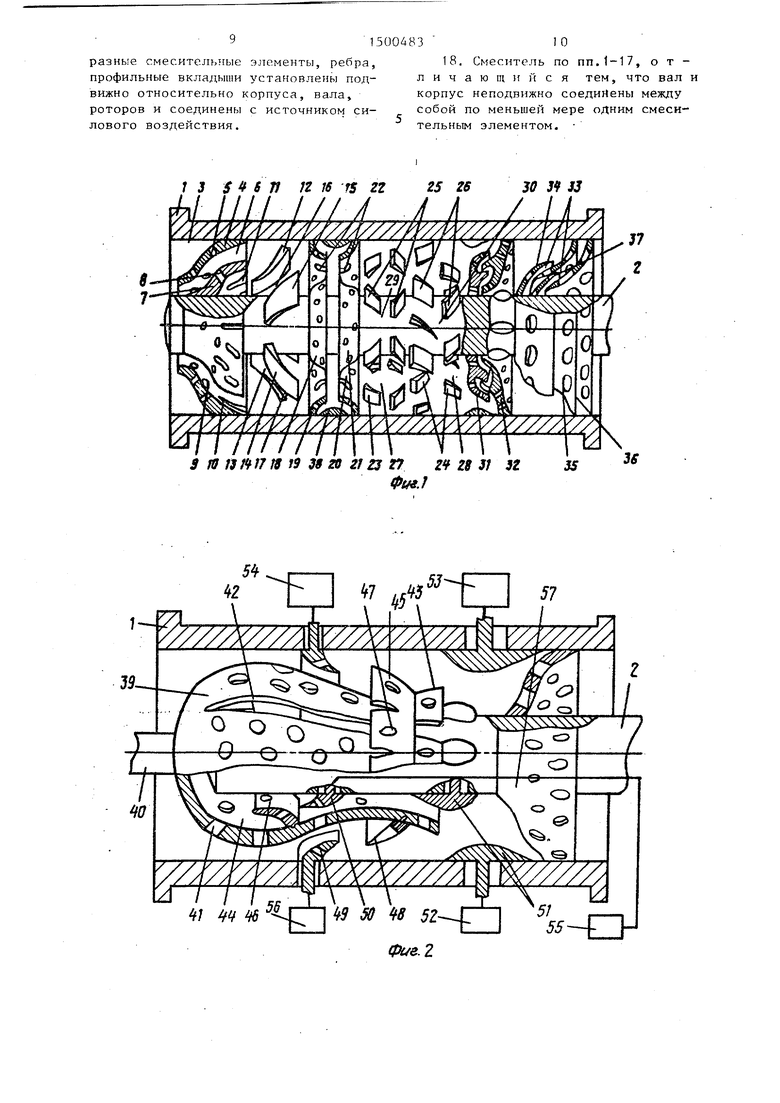

На фиг.1 изображен смеситель для полимерных материалов, общий вид; на фиг.2 - варианты конструктивного исполнения смесителя (с роторами, с подвижными дисками, ребрами и профильными вкладышами и с неподв.ижно

соединенными между собой корпусом

и валом).

Смеситель для полимерных материаг-: лов содержит корпус 1 (фиг.1) и вал 2, установленный в корпусе 1 с возможностью вращения. На внутренней поверхности 3 корпуса 1 установлены чашеобразные смесительные элементы 4 со сквозными отверстиями 5, образующие между собой зазоры 6, в которые входят чашеобразные смесительные элементы 7 со сквозными отверстиями 8, установленные неподвижно на валу 2. Стенки элементов 4 и 7 , в поперечном сечении наклонены к поверхности корпуса 1 и вала 2, что дает возможност образовать профильные каналы 9 для течения полимера. В элементах 4 и 7 могут быть выполнены прорези 10 и 11 соотвественно, а в некоторых случаях целесообразно выполнять их от основания до периферии элемента, формируя тем самым отдельные ребра 12 и 13 корпуса 1 и ребра 14 и 15 вала 2. Ребра 12-15 образуют между собой профильные каналы 16 и 17. Элементы 4 и 7 и ребра 12-15 могут сменять друг друга в направлении течения полимера т.е. чередоваться вдоль оси смесителя . Чашеообразньге элементы 4 и 7 могут быть выполнены выпукло-вогнутой формы и образовывать криволинейные каналы 9 для течения полимера. Чашеобразные смесительные элементы корпуса 1 и вала 2 могут располагаться друг над другом, например диски 18- 21, и образовывать конвергентно-ди- вергентные каналы,22 для течения полимера. Ребра 23 и 24.корпуса 1 и ребра 25 и 26 вала 2 образуют на внутренней поверхности 3 корпуса 1 и на валу 2 соответственно профильные каналы 27, 28 и 29, 30, например, криволинейные каналы 28 и 30 и кон- вергентно- дивергентные каналы 27 и 29. Чашеобразные смесительные элементы 4, 7 и ребра могут иметь уменьшающиеся от места закрепления к свободному контуру размеры, например элементы 4 и 7, ребра 12-15. Стенки чашеобразных смесительных элементов и ребер в поперечном сечении могут быть наклонены в противоположных направлениях, например элементы 4 и 7, ребра 12 и 15, Ребра 23-26 могут быть установлены на корпусе 1 и на валу 2 в шахматном порядке. На корпу. се 1 и на валу 2 могут быть уста-

0

5

0

5

0

5

0

5

0

5

новлены друг над другом несколько чашеообразных смесительных элементов 31 и 32, а также образующие зигзагообразный канал 33 элементы 34-37. Между поверхностями корпуса 1 и вала 2 и чашеобразных смесительных элементов 19 и 20 могут быть установлены профильные вкладьш1и 38. Между корпусом 1 и валом 2 могут быть установлены вращающиеся роторы 39 (фиг.2), например, установленные на валу 40, В теле роторов 39 могут быть выполнены сквозные отверстия 41 и прорези 42. На поверхностях 43 и 44 роторов 39 могут быть установлены чашеобразные смесительные элементы 45 и ребра 46. В теле элементов 45 и ребер 46 могут быть выполнены сквозные отверстия 47 и прорези 48. Элементы 45 и ребра 46, 49, 50 и профильные вкла- дьш1и 51 могут быть установлены подвижно относительно корпуса 1, вала 2, роторов 39 и соединены с источником силового воздействия 52-56, Корпус 1 и вал 2 могут быть неподвижно соединены между собой чашеобразным смесительным элементом 57,

Смеситель для полимерных материалов работает следующим образом.

Расплав полимера, состоящий из различных компонентов; поступает в профильные каналы 9, образованные элементами 4 и 7, При .этом вращаю- йщйся элемент 7 расположен в зазоре 6 между неподвижными элементами 4, Часть расплава полимера проходит через отверстия 5 и 8, разделяясь на большое количество потоков и затем сливаясь с основным потоком, движущимся через профильный канал 9, Основной поток подвергается интенсив;- ным сдвиговым деформациям, улучшающим смешение между вращающимися и неподвижными поверхностями. Сдвиговые деформации в полимере,,чередуются с процессами неоднократного,разделения в зоны интенсивных сдвиговых деформаций. Процесс .перемепшвания улучшает поперечный основному потоку градиент давления. Усиливается действие на -расплав полимера центробежных сил, так как созданы условия для свободного перетекания расплава полимера в поперечном направлении из основного потока полимера, движущегося в про- профильном канале 9, через отверстия 5 и 8 и наоборот. Действие совокуп- I ности указанных факторов, влияющих

/IJ

46, установленное на роторе 39, может совершать, например, колебательное движение относительно плоскости ротора под действием расплава полимера, выходящего из сквозных отверстий 41 и прорезей 42, или вращаться. При необходимости снижения сдвиговьпс ,деформаций с целью предотвращения т возникновения критических напряжений .в расплаве полимера предлагаемый смеситель может быть легко преобразован в статический. С этой целью корпус 1 и вал 2. могут быть неподвижно соединены между собой /чашеобраз- - ;ным. смесительным элементом 57. 1 Таким образом, в предлагаемом смесителе достигается повьппение качества смешения по сравнению с известными смесителями.

Формула изобретения

1.Смеситель для полимерных материалов, содержащий корпус с полостью, в которой установлен вал, а по внутренней поверхности корпуса закреплены смесительные элементы со сквозными отверстиями, в зазорах

между которыми расположены смеситель ные элементы со сквозными отверстия- MHj установленные неподвижно на валу отличающийся тем, что, с целью повышения эффективности, смешения материалов, смесительные элементы выполнены чашеообразными, а их стенки в поперечном сечении расположены наклонно.

2.Смеситель поп.1,отлиг чающийся тем, что в смесительных элементах выполнены прореэц

3.Смеситель по п.2, отличающийся тем, что прорези выполнены от периферии до основания .смесительных элементов с возможность образования ребер.

4.Смеситель по пп.1-3, отличающийся тем, что между чашеобразными . смесительными элементами установлены ребра, причем чашеобразные смесительные элементы и ребра расположены с чередованием оси смег- сителя.

5.Смеситель по пп.1-4, о т л и - чающийся тем, что чашеобразные смесительные элементы выполнены выпукло-вогнутой формы.

6.Смеситель по пп.1-5, отличающийся тем, что смеситель

0

5

0

5

5

0

0

с

0

5

ные элементы, установленные на корпусе и на валу, расположены друг над другом.

7.Смеситель по пп.1-6,-о т л и - чающийся тем, что ребра корпуса и ребра вала расположены с образованием соответственно на поверхности корпуса и вала профильных каналов для.течения полимера.

8.Смеситель по пп.1-7, о т л и - чающийся тем, что чашеобразные смесительные элементы и ребра в поперечном сечении, выполнены с , уменьшающимися от места их закрепления до свободного контура размерами.

9.Смеситель по пп.1-8, отличающийся тем, что стенки чашеобразных смесительных элементов

и ребер корпуса и вала в поперечном сечении наклонены в противоположных направлениях.

10.Смеситель по пп.3-9, отличающийся тем, что ребра установлены в шахматном порядке.

11.Смеситель по пп.1-10, от - личающийся тем, что соответственно на корпусе и на валу ус- тдновлен друг под другом ряд чашеобразных смесительных элементов..

12.Смеситель по.1-10, о т л и - чающийся тем, что между поверхностями корпуса и чашеобразных элементов установлены профильные вкладыши, которыми снабжен смеситель.

13.Смеситель по пп.1-12, отличающийся тем, что смеситель снабжен установленными между корпусом и валом вращающимися роторами.

V

14.Смеситель по п.13, о т л и- чающийся тем, что в теле ротора выполнены сквозные .отверстия и прорези.

15.Смеситель по пп.13 Д1 14, о т - личающийся тем, что на поверхностях ротора установлены чашеобразные смесительные элементы и ребра.

16.Смеситель по п.15, отличающийся тем, что в теле чашеобразных смесительных элементов

и ребер, установленных на роторе, выполнены сквозные отверстия и прорези.

17.Смеситель по , отличающийся тем, что чашеобна расплав полимера, одновременно повышает качество смешения, так как происходит увеличение поверхности раздела-и более интенсивное распределение поверхностей контакта по всему объему смеси.

В варианте конструкции в элементах 4 и 7 могут быть выполнены прорези 10 и 11, которые уменьшают сопротивление каналов смесителя в поперечном направлении при течении расплава полимера и увеличивают поперечные токи расплава полимера, что положительно влияет на процесс смешения. Если расплав полимера движется в варианте конструкции с ребрами 12 и 13 корпуса 1, и ребрами 14 и 15 вала 2, образующими между собой профильные каналы 16

0483

этом на полимер, движущийся в канале между элементами или ребрами, дей- ,.ствувт дисковый эффект Вейссенберга, улучшающий смешение. Дополнительную интенсификацию процесса смешения можно обеспечить путем расположения в шахматном порядке ребер 23-26 на корпусе 1 и валу 2, В смесителе сущест- 10 венно больших размеров расплав полимера может двигаться через каналы 33, образованные установленными друг над другом несколькими чашеообразными . смесительными элементами 31-37. Уста- 15 новкой профильных вкладышей 38 можно предотвратить образование застойных зон и обеспечить необходимую скорость движения полимера между поверхностями корпуса Т и вала 2 и элемен

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель для полимерных материалов | 1988 |

|

SU1537546A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1782768A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1792836A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1646879A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1729766A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1796469A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1763206A1 |

| Смеситель для полимерных материалов | 1987 |

|

SU1500485A1 |

| Статический смеситель для полимерных материалов | 1987 |

|

SU1511134A1 |

| Смеситель для полимерных материалов | 1987 |

|

SU1537560A1 |

Изобретение относится к смесителям для полимерных материалов. Оно может быть использовано в линиях для окрашивания, грануляции и переработки полимеров. Цель изобретения - повышение эффективности смешения материалов. Для этого в корпусе смесителя установлен вал. По внутренней поверхности корпуса закреплены смесительные элементы со сквозными отверстиями. Между ними расположены смесительные элементы со сквозными отверстиями, установленные неподвижно на валу. Смесительные элементы выполнены чашеобразными, а их стенки в поперечном сечении расположены наклонно к оси смесителя. В смесительных элементах могут быть выполнены прорези. Прорези могут быть выполнены с возможностью образования отдельных ребер. Стенки чашеобразных смесительных элементов и ребер корпуса и вала в поперечном сечении могут быть наклонены в противоположных направлениях. Ребра могут быть установлены в шахматном порядке. Между поверхностями корпуса и вала, и чашеобразных смесительных элементов могут быть установлены профильные вкладыши. Между корпусом и валом могут быть установлены вращающиеся роторы. Смесительные элементы, ребра, профильные вкладыши могут быть установлены подвижно относительно корпуса, вала, роторов и соединены с источником силового воздействия, в результате чего обеспечивается подача малых порций полимера в зоны интенсивных сдвиговых деформаций, что повышает качество смешения. 17 з.п. ф-лы, 2 ил.

30

И 17, то образуется значительно боль- 20 тами 19 и 20. Существенно интенсифицирует смешение вращающиеся роторы

39,установленные, например, на валу

25 39, корпусом 1 и валом 2, может протекать через сквозные отверстия 41 и/или прорези 42, обтекать элементы 45 и ребра 46, установленные на поверхностях 43, 44, и двигаться через сквозные отверстия 47 и прорези 48 в теле элементов 45 и ребер 46. Качество смешения йовьшается при воздействии на распла в полимера подвижных элементов конструкции. Элементы 45 и ребра 46, 49 и 50 и профильные вкладыщи 51. могут быть установлены подвижно относительно корпуса 1, вала 2 и роторов 39 и соединены с источниками силового воздействия 52-56. В качестве источников силового воздействия можно использовать механические передачи, гидродинамические, гидрообъемные, пневмоприводы, гидроприводы, термоэлектрические приводы

шее число продольных пересекающихся между собой потоков полимера, улучшающих смешение. При этом снижается гидравлическое сопротивление смесителя, а следовательно, потери энергии. При необходимости создания переменного градиента давления по длине канала полимер может двигаться в каналах, образованных элементами 4 и 7 и реб -. рами 12-15, сменяющими друг друга в направлении движения полимера. Сопротивление смесителя и опасность появления застойных зон снижается при течении расплава полимера в криволинейных каналах 9, образованных чашеобразными смесительными элементами, вьтолненными выпукло-вогнутыми, например элементами 4 и 7, Смесительные процессы интенсификации при течении расплава полимера в конвергентно- дивергентных каналах 22, образованных расположенными друг над другом чашеобразными смесительными элементами, например элементами 18-21. Одновре35

40

менно расплав полимера может двигать- и т.д. Например, профильный вкладыш ся через криволинейные каналы 28 и 51 может быть соединен с источником

30 и конвергентно-дивергентные каналы 27 и 29, образованные ребрами 23- 26 на внутренней поверхности 3 корпуса 1 и на валу 2. Сопротивление сме-- сителя можно уменьшить путем выполт- нения элементов 4, 7, 31, 32 и ребер 12-15 с уменьшающимися от места закрепления до свободного контура размерами. Смесительные элементы чашеобразной формы и ребра корпуса 1 и вала 2 могут быть наклонены в противоположных направлениях, например элементы 4, 7, ребра 12 и 15. При

30

25

25

35

25

40

0

5

силового воздействия 52 (например, гидроцилиндры) и совершать поступательное движение, возвратно-поступательное движение в процессе смешения. Он может вращаться вокруг собственной оси, вибрировать и т.д. Выбор типа привода обусловлен конкретными технологическими условиями смешения. Элемент 45 может быть установлен подвижно относительно роторов 39 на роликах и вращаться относительно этого вала под действием движущейся массы полимера, играя роль турбины. Ребро

91500483 10

разнь;е смеситсл,1ые элементы, ребра, 18, Смеситель по пп.1-17, о т - профильные вкладыши установлены под- л и ч а ю щ и и с я тем, что вал и вижно относительно корпуса, вала, корпус неподвижно соедийены между роторов и соединены с источником си- собой по меньшей мере одним смеси- лового воздерЧствия.тельным элементом.

; J $ 6 и П 16 fS 22

3 JO 19 38 я 2123 f7 Zf Z8 91 3t

0t.J

1 ЦЧ

k9 50 8 51- Фиг. 2

25 2S

30 39 а

35

| Способ изготовления уплотнений | 1977 |

|

SU787764A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ предохранения аэростатов и дирижаблей от атмосферных разрядов | 1925 |

|

SU1957A1 |

| Патент | |||

| США № 4330215, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1989-08-15—Публикация

1987-09-29—Подача