Изобретение относится к способам получения фильтрующих материалов и может быть использовано для очистки и охлаждения рабочих газов, образуе- .мых при горении твердых топлив.

Цель изобретения -. обеспечение увеличения газогьроницаемости фильтрующего материала в процессе взаимодействия с горячим газом.

Пример 1. Мелкодисперсные окислы и , размерами 0,05- 0,5 мм в массовом соотношении 1:1 перемешивают до получения однородной механической смеси. Добавляют ортофосфорную кислоту с концентрацией 85% в массовом соотношении окислы и ортофосфорная кислота 1:1,2 и смешивают до получения однородной пастообразной массы, Далее в пастообразную кассу вводят в биде гранул размерами 0,5-2,0 мм химический поглотитель тепла - щавелевую кислоту (). Отношение массы щавелевой кислоты к массе пастообразной смеси должно находиться в пределах 0,8-2,0, Перемешивают гранулы щавелевой кислоты с пастообразной массой до получения однородной смеси с однородным распределением гра3151

пул и дозируют полученную смесь в корпус узла фильтрации газогенератора, Зятем производят подпрессовку смеси в формы при удельном давлении прессо-

ваиия Pu( МПа. Формы с подпрессо Э ванной смесью помещают в термоткаф и

выдерживают при 85°С, Время вьщержки 30-45 мин. Этой температуры достаточно для реакции поликонденсации:

Al O +CrjOj+AHjPO +qH O --5-2.

- 2AlP04+2CrP04+6H20+CjH O, Щавелевая кислота при этом не претерпевает никаких изменений, так как нерастворима в воде и температура ее разложения ( 150 С) вьше температуры поликонденсации.

В результате реакции поликонд:;енса- ции образуется жесткий пористый кар- кас с химическим поглотителем в порах.

, Пример 2. Мелкодисперогые окислы,MgO и размерами 0,05- 0,5 мм в массовом отношении 1:1 пе- ремешивают до получения однородной механической смеси. Добавляют орто- фосфорную кислоту с концентрацией 85% в массовом отношении окислы и ортофосфорная кислота 1:1 и смешива- ют до получения однородной пастообразной массы. Вводят в пастообразную массу химический поглотитель тепла - дициандиамид в виде гранул размерами 0,5-2,0 мм, устанавливая отнопение масс дициандиамида и пастообразной смеси в пределах 0,8-2,,О. Перемепшвают гранулы дициандиамида и пастообразной массы до получения смеси с однородным распределением гра- нул и дозируют полученную смесь в корпус узла фильтрации газогенератора. Подпрессовывают смесь при удельном давлении прессовании МПа Выдерживают подпрессовайн то смесь при 90° С в течение - 40-50 мин до получения жесткой пористой структуры. При этой температуре протекает реакция поликонденсации:

)° Г 3Fej 03+3MgO+4H3P04+C2N4%

,,(PO)2+Mg,,(P04)i+6H,iO+CjN,H4.

Дициандиамид не претерпевает никаких изменений, так как температура его разложения (207-209 С) выше тем77ера- туры поликонденсации.

Выделение в процессе поликонденсации тепла и воды приводит к образованию сообщающихся каналов в результате выхода паров воды из каркаса, которые соединяют образующиеся между жестким каркасом и гранулами химического поглотителя тепла поры, придавая фильтру начальную газопроницаемость

Указанные в примерах 1 и 2 размеры частиц неорганических окислов, концентрация ортофосфорной кислоты и допуск на величину отношения массовых долей окислов и водного раствора ортофосфорной кислоты установлены эмпирически из условия обеспечения полной растворимости неорганических окислов в ортофосфорной кислоте в течение : 1 ч до образования пастообразной массы.

Использование растворимых в воде химических поглотителей тепла приводит к растворению их в процессе поликонденсации с последующим вытеканием образующихся растворов за пределы каркаса. Отношение массы химического поглотителя тепла к массе пастообразной смеси должно находиться в пределах 0,8-2,0. При отношении массы химического поглотителя тепла к массе пастообразной менее 0,8 число сообщающихся пор.-.в- каркасе резко уменьшается и, как следствие, резко снижается газопроницаемость фильтра. При отношении массы химического поглотителя тепла к массе пастообразной смеси более 2,0 резко снижается прочность каркаса из-за чрезмерно большого количества сообщающихся пор больших размеров, а также снижается чистота отфильтрованного газа.

При соотношении -- 0,8, сред™ м

них размерах гранул химического поглотителя 1 мм и высоте фильтра 10- 15 мм в примере 1 пористость получаемого фильтра-охладителя составляет 25%, а газопроницаемость при избыточном давлении 0,1 МПа - В процессе генерирования рабочего газа газогенератором газопроницаемость такого фильтра остается примерно постоянной, т,е, массоотвод из пор химического поглотит.еля и- массоприход в поры мелкодисперсных конденсированных частиц, присутствующих в рабочем газе, примерно одинаковы. При соотй ,п

ношении ш

2 пористость получа емого фильтра составляет 40-42%, а газопроницаемость при том же избыточ5151

ном давлении 9-10 м, азопронипае- мость такого фильтра увеличивается в процессе фильтрации и ох.чаждения продуктов сгорания до lA lO M, а пористость возрастает до -45%, т.е. массоотвод из пор химического поглотителя тепла превьппает массоприход в поры конденсированных частиц из газового потока. Фильтр с 0,8 снижа мет температуру рабочего газа на 320°С

а фильтр с 2J, 2,0 - на . В м

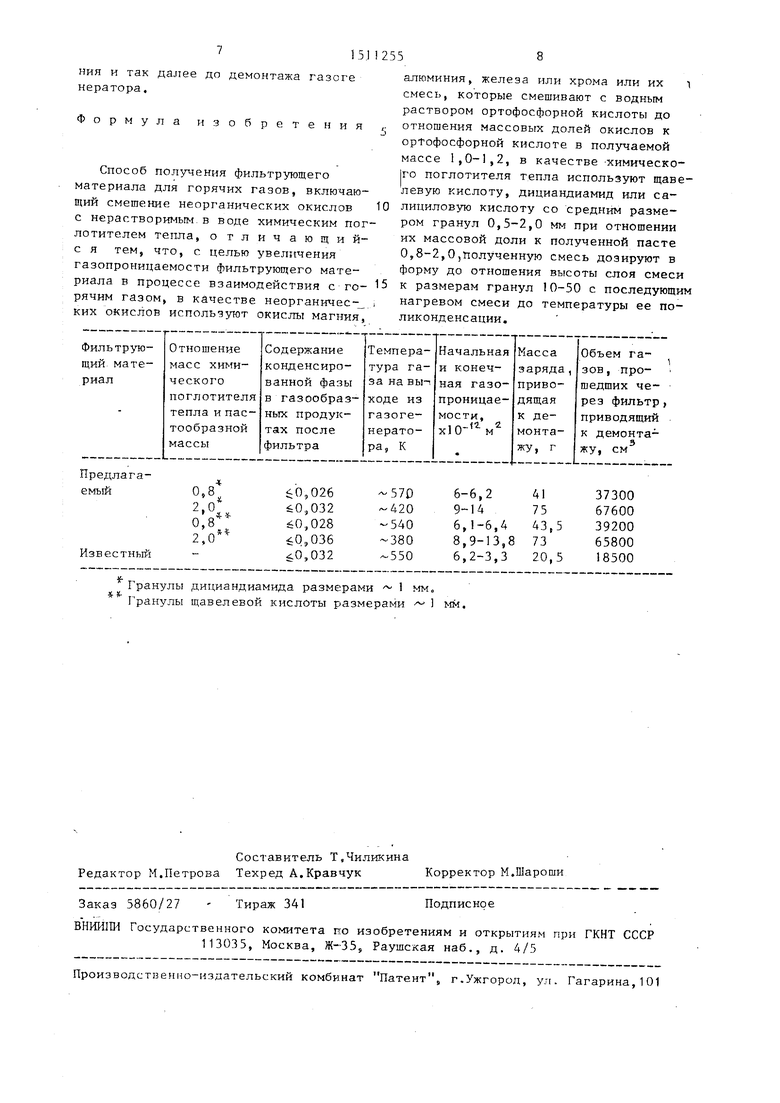

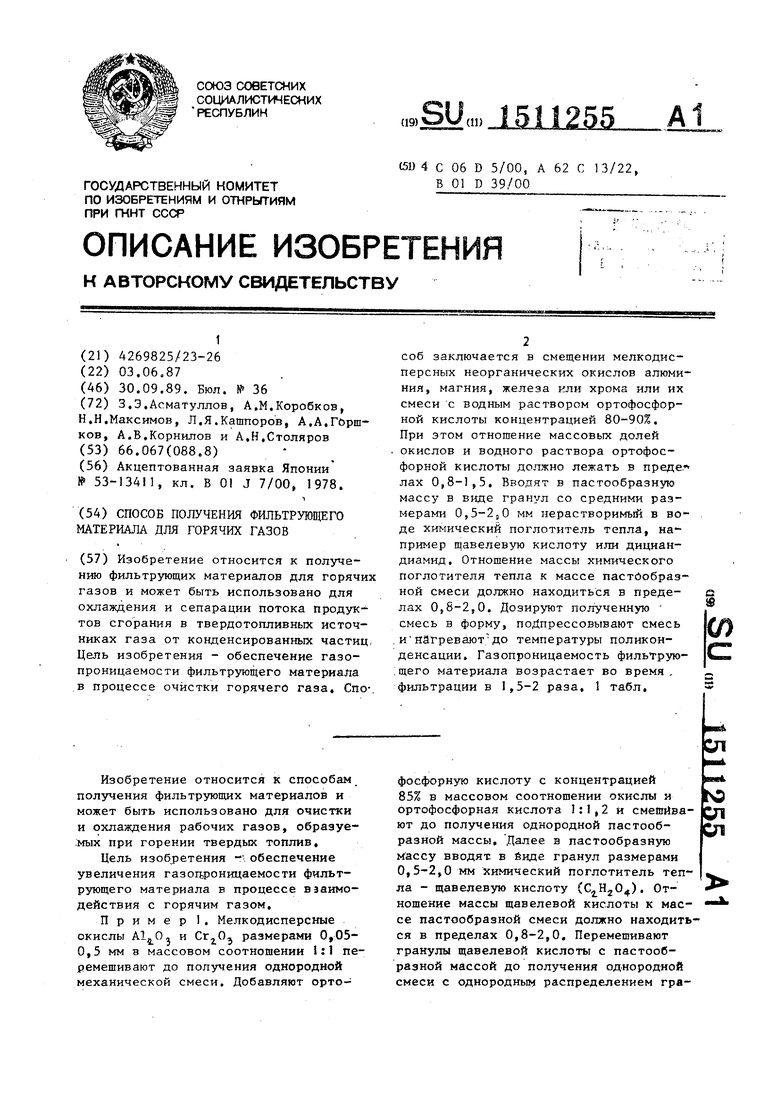

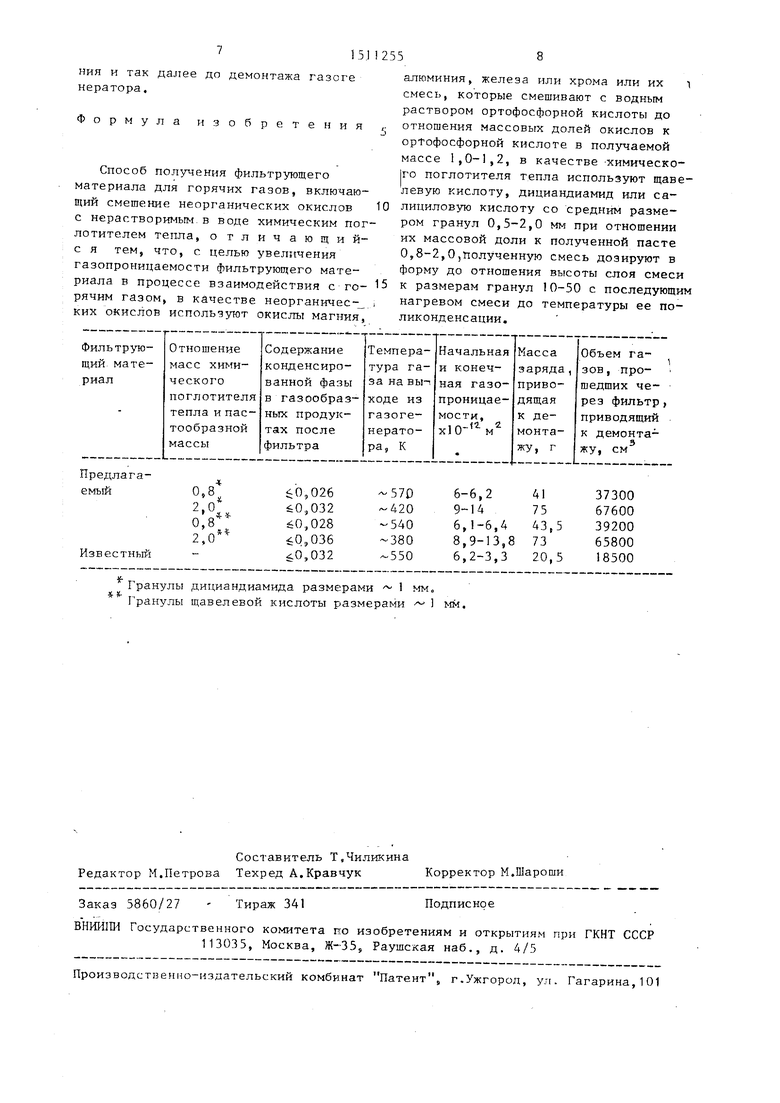

то же время газопроницаемость извест- 15 него фильтра, состоящего из последовательной (а не совмещенной, как в заявляемом объекте) комбинации физический фильтр - химический охладитель, всегда уменьшается в процессе взаимодей- 20 ствия с высокотемпературными продуктами сгорания вследствие уменьшения газопроницаемости физического фильтра из-за накопления в его порах мелВ,, таблице приведены результаты сравнения параметров фильтра, полученного по известномз , а также по . предлагаемому способу при использовании их в твердотопливном газогенераторе на пиротехническом составе. Удельная газопроизводительность топлива 900 см /г при нормальных условиях,, температура в камере сгорания 900 К, содержание конденсированных

кодисперсных конденсированных продук- 25 частиц в генерируемом газе до фильтра 0,15 г/л. В газогенераторе площадь сечения заряда топлива равна площади сечения фильтра и составляет 4,52 см.

тов горения.

I

От размера пор (или гранул химического поглотителя тепла) зависит прочность и газопроницаемость фильт- рующего материала. При размерах пор (гранул) меньще 0,5 мм происходит резкое снижение начальной газопроницаемости фильтра, что может приводить

30

35

В таблице приведены сведения по одному из наилучших по показателям варианту известного фильтра, представляющего собой размещенные между дос- таточ;но жесткими боковыми стенками35

к повышению давления в камере сгорания сетками с размерами ячеек О, i 6 мм

55«

личения гидран. мческого сопротиу по- ния, так и вследствие того, что прогрев фильтра на толщину более 50 размеров гранул в начальный момент мени не обеспечивает достижения т М- ператур разложения химического поглотителя тепла. Это также приводит к повышению давления в камере сгорания газогенератора и нарушению режима его работы и даже к полной заку- . порке фильтра в начальньй момент времени мелкодисперсными конденсированными продуктами горения.

В,, таблице приведены результаты сравнения параметров фильтра, полученного по известномз , а также по . предлагаемому способу при использовании их в твердотопливном газогенераторе на пиротехническом составе. Удельная газопроизводительность топлива 900 см /г при нормальных условиях,, температура в камере сгорания 900 К, содержание конденсированных

В таблице приведены сведения по одному из наилучших по показателям варианту известного фильтра, представляющего собой размещенные между дос- таточ;но жесткими боковыми стенкамисетками с размерами ячеек О, i 6 мм

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННОГО ОРГАНИЧЕСКОГО ТОПЛИВА И ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА | 2014 |

|

RU2554953C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРОТЕХНИЧЕСКОГО АЭРОЗОЛЬОБРАЗУЮЩЕГО СОСТАВА ДЛЯ ТУШЕНИЯ ПОЖАРОВ | 1999 |

|

RU2153376C1 |

| Газогенерирующий состав | 2022 |

|

RU2783607C1 |

| СПОСОБ ПОЖАРОТУШЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142306C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОГЕНЕРИРУЮЩЕГО ЭЛЕМЕНТА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ГАЗОГЕНЕРАТОРА | 2013 |

|

RU2524388C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОГО ГАЗООБРАЗНОГО КИСЛОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2383489C2 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2010 |

|

RU2429898C1 |

| АЗОТГЕНЕРИРУЮЩИЙ ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 2013 |

|

RU2542306C1 |

| Способ получения Ni-Mo катализатора гидрокрекинга углеводородного сырья | 2018 |

|

RU2664641C1 |

| ГАЗОГЕНЕРАТОР ХОЛОДНОГО АЗОТА | 2010 |

|

RU2808019C1 |

Изобретение относится к получению фильтрующих материалов для горячих газов и может быть использовано для охлаждения и сепарации потока продуктов сгорания в твердотопливных источниках газа от конденсированных частиц. Цель изобретения - обеспечение газопроницаемости фильтрующего материала в процессе очистки горячего газа. Способ заключается в смешении мелкодисперсных неорганических окислов алюминия, магния, железа или хрома или их смеси с водным раствором орто-фосфорной кислоты концентрацией 80-90%. При этом отношение массовых долей окислов и водного раствора орто-фосфорной кислоты должно лежать в пределах от 0,8 до 1,5. Вводят в пастообразную массу в виде гранул со средними размерами от 0,5 мм до 2,0 мм нерастворимый в воде химический поглотитель тепла, например щавелевую кислоту или дициандиамид. Отношение массы химического поглотителя тепла к массе пастообразной смеси должно находиться в пределах от 0,8 до 2,0. Дозируют полученную смесь в форму, подпрессовывают смесь и нагревают до температуры поликонденсации. Газопроницаемость фильтрующего материала возрастает во время фильтрации в 1,5-2 раза. 1 табл.

газогенератора и нарушению режима его работы, а также к полной закупорке .фильтра в начальный момент времени мелкодисперсными конденсированными частицами продуктами горения. При размерах пор более 2,0 мм происходит суш.ественное снижение прочности каркаса, в результате чего он может разрушаться под давлением фильтруемого газа. Недостаточна прочность фильтрующего материала и в том случае, когда он не превышает десяти размеров пор (гранул химического поглотителя тепла) В этом случае снижается также чис гота фильтруемых продуктов cropd- ния, кроме того, происходит быстрое полное разложение гранул химического поглотителя, что снижает эффелтивност фильтра как охладителя. При высоте каркаса более чем в 50 раз большей размеров гранул химического поглотителя тепла газопроницаемость фильтра резко снижается как вследствие уве0

5

0

5

слои физического поглотителя - с -размерами зерен 0,3-0,4 мкм и химического охладителя - частицы - с размерами гранул 1 мм.

Фильтр, полученный по предлагаемому способу, за счет высокой средней газопроницаемости обеспечивает повьш1енную среднюю скорость генерации газа по сравнению с известными фильтрами при одинаковых температуре и чистоте газового потока на выходе из фильтра.

Указанный фильтр позволяет исключить аномальную работу газогенера - торов, имеющуюся при использовании традиционных фильтров с уменьшающей - ся во времени газопроницаемостью, приводящей к увеличению давления Р в камере сгорания и, соответственно, скорости горения по закону . 5 , где А и 5 - константы, последнее в свою очеро-дь приводит к росту.давления и так далее до демонтажа газоге нератора.

Формула изобретения

Способ получения фильтрующего материала для горячих газов, включающий смешение неорганических окислов с нерастворимым, в воде химическим поглотителем тепла, отличающий- с я тем, что, с целью увеличения газопроницаемости фильтрующего материала в процессе взаимодействия с го- рячим газом, в качестве неорганичес- ких окислов используют окислы магния,

fr

Гранулы дициандиамида размерами

1

Гранулы щавелевой кислоты размерами

Составитель Т.Чиликина Редактор М.Петрова Техред А.КравчукКорректор М.Шароши

Заказ 5860/27

Тираж 341

ВНИИ11И Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

алюминия, железа или хрома или их т смесь, которые смешивают с водным раствором ортофосфорной кислоты до отношения массовых долей окислов к ортофосфорной кислоте в получаемой массе 1,0-1,2, в качестве -химического поглотителя тепла используют щавелевую кислоту, дициандиамид или салициловую кислоту со средним размером гранул 0,5-2,0 мм при отношении их массовой доли к полученной пасте О,8-2,О,полученную смесь дозируют в форму до отношения высоты слоя смеси к размерам гранул 10-50 с последующим нагревом смеси до температуры ее поликонденсации.

1

мм.

Подписное

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| т | |||

Авторы

Даты

1989-09-30—Публикация

1987-06-03—Подача