Изобретение относится к производству окисных медно-цинковых катализаторов для процесса конверсии окиси углерода с водяным паром.

Известен способ получения катализатора для конверсии окиси углерода с водяным паром путем соосаждения гидроокисей или карбонатов меди и цинка из азотнокислых солей гидроокисями или карбонатами щелочных металлов с последующим отделением осадка, отмывкой его от щелочных металлов и примесей.

Недостатками этого способа являются большое количество загрязненных сточных вод и плохая воспроизводимость каталитической активности.

Ближайшим решением поставленной задачи является способ получения катализатора для конверсии окиси углерода с водяным паром на основе окислов меди и цинка путем смешения окиси цинка с раствором щелочно-карбонатного комплекса меди, упаривания, сушки, измельчения, таблетирования и активации парогазовой смесью.

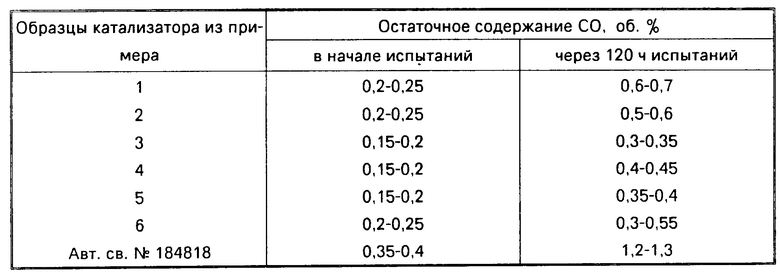

Недостатком катализатора, полученного этим способом, является резкое снижение его каталитической активности при ведении процесса конверсии под давлением 20-30 атм, так остаточное содержание окиси углерода после 120 ч работы катализатора составляет 1,2-1,3 об. при начальном содержании 3 об.

Целью изобретения является получение катализатора с повышенной активностью.

Для достижения этой цели предложен настоящий способ получения катализатора для конверсии окиси углерода с водяным паром на основе окислов меди и цинка путем смешения окиси цинка с раствором аммиачно-карбонатного комплекса меди, упаривания, сушки, измельчения, таблетирования и активации парогазовой смесью, При этом в раствор аммиачно-карбонатного комплекса меди дополнительно вводят гидроокись алюминия и алюминат кальция в весовом отношении к окиси меди 0,1-0,8: 1,0, а 40-70 мас. выделенного после упаривания осадка смешивают последовательно с щавелевой кислотой при отношении к окиси меди 0,2-1,2: 1,0 и с хромовым ангидридом при отношении к окиси меди 0,1-1,0:1, сушат, прокаливают при 300-500оС и смешивают с первоначальным осадком.

Отличительными признаками изобретения являются дополнительное введение в раствор аммиачно-карбонатного комплекса меди гидроокиси алюминия или алюмината кальция, последовательное смешивание 40,-70 мас. отделенного после упаривания осадка с щавелевой кислотой и хромовым ангидридом при указанном соотношении компонентов по отношению к окиси меди, сушка, прокаливание при 300-500оС и смешение с первоначальным осадком.

В результате активность катализатора возрастает в среднем в 2 раза, так остаточное содержание окиси углерода через 120 ч работы катализатора составляет 0,3-0,7 об.

П р и м е р 1. Смешивают 2,6 л аммиачно-карбонатного раствора меди (содержание, г/л: CuO 70, NH3 80; CO2 65, в пересчете на указанные соединения) с 230 г гидроокиси алюминия и 275 г окиси цинка. Из полученной смеси выделяют осадок отгонкой аммиака при нагревании и перемешивании. Осадок отделяют от маточника и сушат при 110-120оС, 70% полученного осадка увлажняют водой (120 мл) и смешивают с 155 г щавелевой кислоты и 12,5 г Cr2O3 (хромового ангидрида), затем сушат и прокаливают при 400оС в течение 3 ч. Прокаленную массу смешивают с непрокаленной частью осадка. Получают 700 г катализаторной массы, состав которой (в пересчете на окислы металлов), мас. CuO 29,5; ZnO 44; Al2O324,3; Cr2O3 1,5. Массу смешивают с 10 г графита и таблетируют в таблетки диаметром 6 мм и высотой 4 мм.

Катализатор активируют в реакционном аппарате в токе парогазовой смеси (соотношение пар:газ 25-50:1 при 230-240оС, затем испытывают в реакции конверсии окиси углерода при следующих условиях: давление 28 атм, объемная скорость 6000 ч-1, соотношение пар:газ 0,6, температура 220-230оС, состав сухой газовой смеси, об. СO 3; СO2 18; Н2 59; N2 19; (CH4 + Ar) 1.

В результате испытания остаточное содержание окиси углерода в конвертированном газе составляет в начале испытания 0,2-0,25 об. и через 120 ч 0,6-0,7 об.

П р и м е р 2. Смешивают 2,7 л аммиачно-карбонатного раствора меди (содержание, г/л: CuO 120, NH3 160, CO2 140) с 45 г гидроокиси алюминия и 160 г окиси цинка. Из полученной смеси выделяют осадок отгонкой аммиака при нагревании и перемешивании. Осадок отделяют от маточника и сушат при 110-120оС. 40% полученного осадка увлажняют водой (80 мл) и смешивают с 25 г щавелевой кислоты и 125 г хромового ангидрида, затем сушат и прокаливают при 400оС в течение 3 ч. Прокаленную массу смешивают с непрокаленной частью осадка. Получают 770 г катализаторной массы, состав которой (в пересчете на окислы металлов), мас. CuO 53, ZnO 26, Al2O3 5, Cr2O3 16. Массу смешивают с 12 г графита и таблетируют.

Катализатор испытывают в условиях примера 1. В результате испытания остаточное содержание окиси углерода составляет в начале испытания 0,2-0,25 об. и через 120 ч 0,5-0,6 об.

П р и м е р 3. Смешивают 2,1 г аммиачно-карбонатного раствора меди (содержание, г/л: CuO 115, NH3 120, CO2 90) с 110 г гидроокиси алюминия и суспензией окиси цинка (245 г окиси цинка и 1,5 л воды). Из полученной смеси выделяют осадок отгонкой аммиака при нагревании и перемешивании. Осадок отделяют от маточника и сушат. 60% полученного осадка увлажняют водой (100 мг) и смешивают с 70 г щавелевой кислоты и 64 г хромового ангидрида, затем сушат и прокаливают при 400оС в течение 3 ч. Прокаленную массу смешивают с непрокаленной частью осадка. Получают 720 г катализаторной массы, состав которой (в пересчете на окислы металлов), мас. СuO 40; ZnO 40; Al2O3 12; Cr2O3 8. Массу смешивают с 12 г графита и таблетируют.

Катализатор испытывают в условиях примера 1. В результате испытания остаточное содержание окиси углерода в начале испытания составляет 0,15-0,2 об. и через 120 ч 0,3-0,35 об.

П р и м е р 4. Катализатор получают и испытывают аналогично примеру 3, но окиси цинка берут 290 г, а вместо гидроокиси алюминия берут 24 г алюмината кальция. Состав катализаторной массы (в пересчете на окислы металлов), мас. CuO 40, ZnO 48.

В результате испытаний содержание окиси углерода в начале испытания составляет 0,15-0,2 об. и через 120 ч 0,4-0,45 об.

П р и м е р 5. Катализатор получают и испытывают аналогично примеру 3, но окиси цинка берут 242 г, а вместо гидроокиси алюминия берут 73 г алюмината кальция. Состав катализаторной массы (в пересчете на окислы металлов), мас. CuO 40, ZnO 40, Cr2O3 8, CaAl2O4 12.

В результате испытаний содержание окиси углерода в начале испытания составляет 0,15-0,2 об. и через 120 ч 0,55-0,4 об.

П р и м е р 6. Катализатор получают и испытывают аналогично примеру 3, но окиси цинка берут 121 г, а вместо гидроокиси алюминия берут 184 г алюмината кальция. Состав катализаторной массы (в пересчете на окислы металлов), мас. CuO 40, ZnO 20, Cr2O3 8, CaAl2O4 32.

В результате испытания остаточное содержание окиси углерода составляет в начале испытания 0,2-0,25 об. и через 120 ч 0,5-0,55 об.

П р и м е р 7. Катализатор готовят известным способом (по авт.св. N 184818). К раствору аммиачно-карбонатного комплекса меди, полученного растворением 320 г CuCO3·Cu(OH)2 в 3,5 л аммиачной воды (25% NH4OH), прибавляют при интенсивном перемешивании 230 г окиси цинка и 150 г хромового ангидрида, затем смесь упаривают и сушат при температуре 140-150оС. Получают 800 г катализаторной массы состава (в пересчете на окислы металлов), мас. CuO 40, ZnO 40, Cr2O3 20.

Катализаторную массу измельчают, смешивают с 14 г графита и таблетируют. Катализатор активируют в токе парогазовой смеси при 160-170оС и испытывают в условиях примера 1.

В результате испытания остаточное содержание окиси углерода составляет в начале испытания 0,35-0,4 об. и через 120 ч 1,2-1,3 об. Результаты испытаний образцов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1978 |

|

SU834994A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1978 |

|

SU834993A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКСИДА УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1988 |

|

RU1584201C |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 2003 |

|

RU2241540C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕДЬЦИНКМАРГАНЦЕВОГО КАТАЛИЗАТОРА | 1989 |

|

RU1732537C |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1983 |

|

SU1152127A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЬЦИНКХРОМАЛЮМИНИЕВОГО КАТАЛИЗАТОРА | 2016 |

|

RU2642788C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА | 1976 |

|

SU583560A1 |

| КАТАЛИЗАТОР НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2175265C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ | 1968 |

|

SU218841A1 |

СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ на основе окислов меди и цинка путем смешения окиси цинка с раствором аммиачно-карбонатного комплекса меди, упаривания, сушки, измельчения, таблетирования и активации парогазовой смесью, отличающийся тем, что с целью получения катализатора с повышенной активностью, в раствор аммиачно-карбонатного комплекса меди дополнительно вводят гироокись алюминия или алюминат кальция в весовом отношении к окиси меди 0,1 0,8 1, 40 70 мас. выделенного после упаривания осадка смешивают последовательно с щавелевой кислотой при отношении к окиси меди 0,2 1,2 1 и с хромовым ангидридом при отношении к окиси меди 0,1 1,0 1, сушат, прокаливают при 300 500oС и смешивают с остальной частью осадка.

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА | 0 |

|

SU184818A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-04-10—Публикация

1978-06-16—Подача