Изобретение касается способа изготовления составов для покрытий плос- .ких подложек, например бумаги,.пленочных материалов, кино- и фотопленок и многослойных материалов.

Известно нанесение на плоские подложки, например бумагу, пленочные ма- . териалы, кино- и фотопленки, и многослойные материалы составов для покрытия, которые содержат помимо системы связующих веществ в растворителе и/ или диспергаторе этой системы нерастворимые вещества, лишь с помощью которых достигается или усиливается . основная функция покрытия, например адгезионное или разделительное действие, гидрофобизация или гидролизация, или же достигаются дополнительные свойства,например,матирование,повышенное сопротивление скольжению, уменьшение электростатической заряжаемости.С этой целью эти функциональные добавки добавляют перед нанесением покрытия в состав для нанесения покрытия в форме, нерастворимой в растворителе и/или диспергаторе системы связум- щих веществ. Так, например, на бумажную подложку наносят функциональные слои, уменьшающие наряду с гидрофоби- рующим действием (поверхностная проклейка) с помощью добавок коллоидальной кремневой кислоты скольжение бумаги при одновременном улучшении бели- зны или уменьшающие с помощью добавок хлорида кальция, магния, лития или сульфата натрия электростатическую за- ряжаемость бумаги (заявка ФРГ № 2235032,кл.В 21 К 3/68, 1980 и патент Великобритании № 1456885, кл.В2Е, 1976).

Аналогичным образом на бумажную подложку наносят слои, которые наряду с разделительным действием в отноше- НИИ органических пропитывающих соста315130

BOB, например, ненасьпценных полиэфирных смол, полиуретановых смол или

других смол для покрытий, ДОЛЖНЫ

иметь матовую поверхность. Это побоч- нов действие достигается добавкой коллоидальной, кремневой кислоты к составу для нанесения покрытия (Патент ФРГ № 1760115, кл. 55 f 16/00, 1973).

Для улучшения удерживающей способности термопластов на бумажных подложках при изготовлении многослойных материалов методом экструзионного нанесения покрытий на бумажные подложки сначала наносят первичные слои. Наряду со связующими веществами эти функциональные слои могут содержать коллоидальную кремниевую кислоту или водные дисперсии окисла алюминия для усиления адгезионного действия и/или для-уменьшения электростатической заряжаемости (Заявка ФРГ № 2641266, кл. G 03 С 1/87, 1977).

На поверхности гидрофобных термопластичных пленочных материалов, термопластичных кино- и фотопленок или многослойных материалов с расположенными снарулси термопластичными слоями наносят при определенных обстоятельствах после предварительной обработ- ки поверхности термопластика в коронном разряде, пламени или после химической обработки функциональные слои обеспечивающие нанесение последующих гидрофильных слоев, например, чувст- вительных к излучению, фотографических слоев,или сообщающие поверхно- сти пригодность для писания или печатания, и/или придающие материалу антистатические свойства и/или свой- ства противоскольжения.

Для этого к составам для нанесения покрытий для этих функциональных слоев добавляют перед нанесением гидрат, окиси алюминия или силикат алю- . миния (заявка ФРГ № 2011650, кл. 57 В 1/82, 1973).

Описанные методы для снабжения составов для нанесения покрытий порошкообразными, нерастворимыми в- раст- верителях и/или днспергаторах систем связующих веществ продуктами имеют .тот. .недостаток, что при неравномерном функциональном слое могут возникать дефекты, снижаюпще качество, например , в форме точечных или пятно образных нарушений основной функции слоя. Кроме того, размер частиц функциональных добавок должен быть согласован с желаемой толщиной покрытия, поскольку иначе также возможны нарушения основной функции.

Цель изобретения - повышение качества покрытия.

Благодаря изобретению можно улучшить закрепление эмульсионного покрытия на покрытых полиолефином фотобумагах, улучшить пригодность этих бумаг для письма с обратной стороны, а также уменьшить электростатическую заряжаемость. У других подложек, например в фотобумагах с баритовым покрытием, улучшается качество покрыти в особенности, баритовый слой приобртает блеск. У декоративных бумаг, диазобумаг и.бумаг для печатания- улучшается качество поверхности или же обеспечивается возможность достижения равномерности последующих слое покрытия.

Сущность изобретения заключается в том, что согласно способу, приготовления составов для покрытия плоских подложек, включающему введение функциональной добавки в раствор связующего и/или дисперсию связующего вещества, функциональную добавку вводят в раствор связующего и/или в дисперсию связующего вещества в растворимой в .растворителе и/или дисперга- торе форме, а затем переводят в нерастворимую форму путем обработки осаждающим реагентом.

Способ осуществляют следующим образом.

В водные и/или органические растворители или диспергаторы добавляются задерживающие (замедляющи е) растворы связующих или дисперсии связующих, или же смеси из обеих систем связующих органических и/или неорганических соединений, растворимые и растворителях- или диспергаторах. Эти соединения содержат функциональный реактив или часть одного из функциональных компонентов в одном из растворителей или в одном из. диспергато- ров (чаше воде) в растворимой форме, при этом система связующих построена так, что преждевременное осаждение функционального реагента или другого нерастворимого соединения предотвращается .

После полного растворения растворимых содержащих функциональный реактив соединений в системе связующих, после добавления осадительных реакти515

BOB тут же in situ (на месте), функциональный реактив выпадает в осадок Такими неорганическими или органическими растворимыми функциональными реагентами могут быть неорганические и органические соединения.

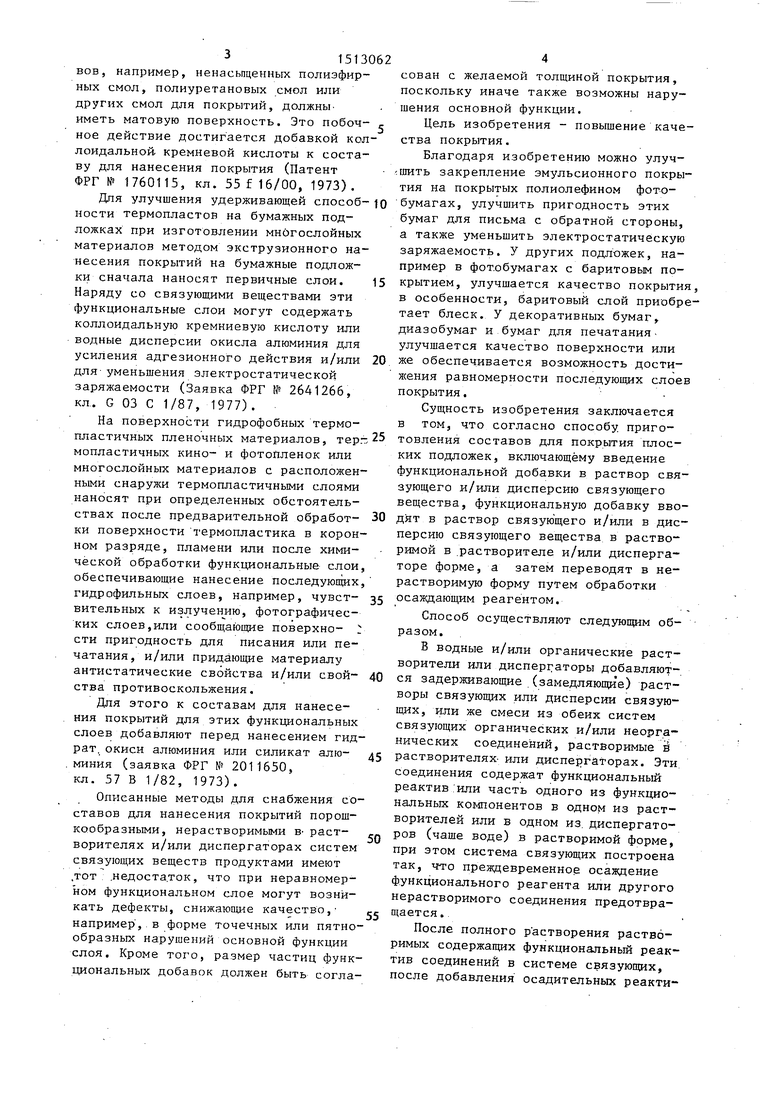

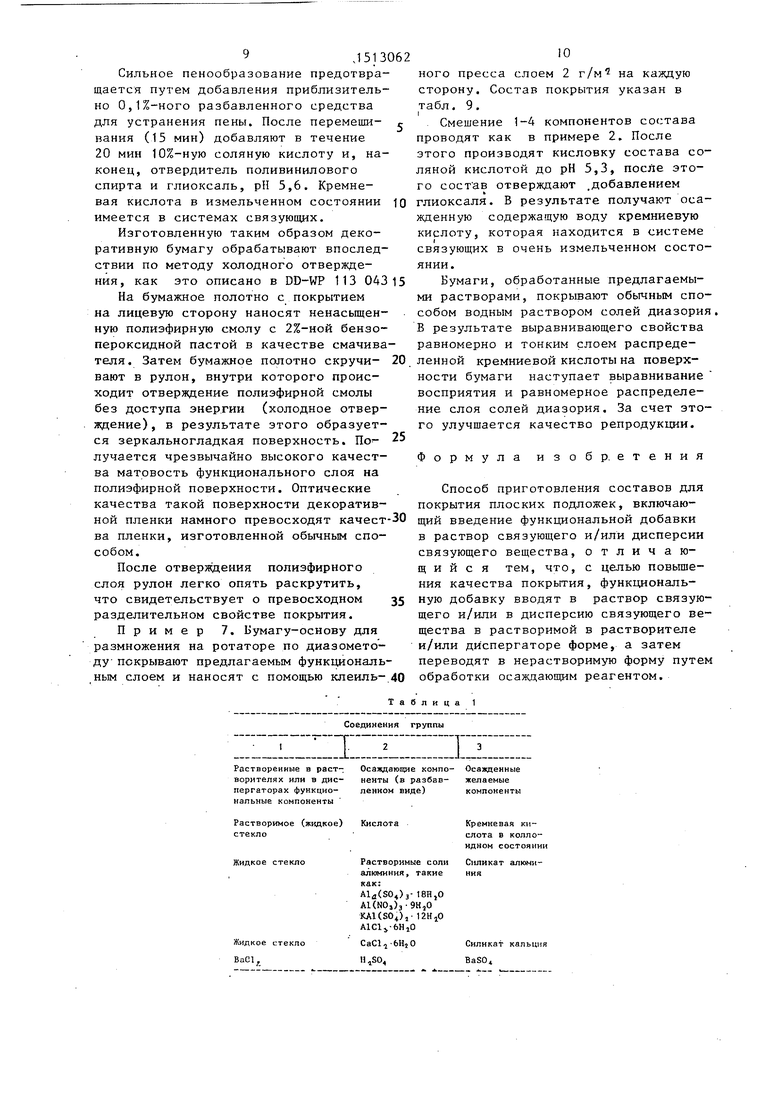

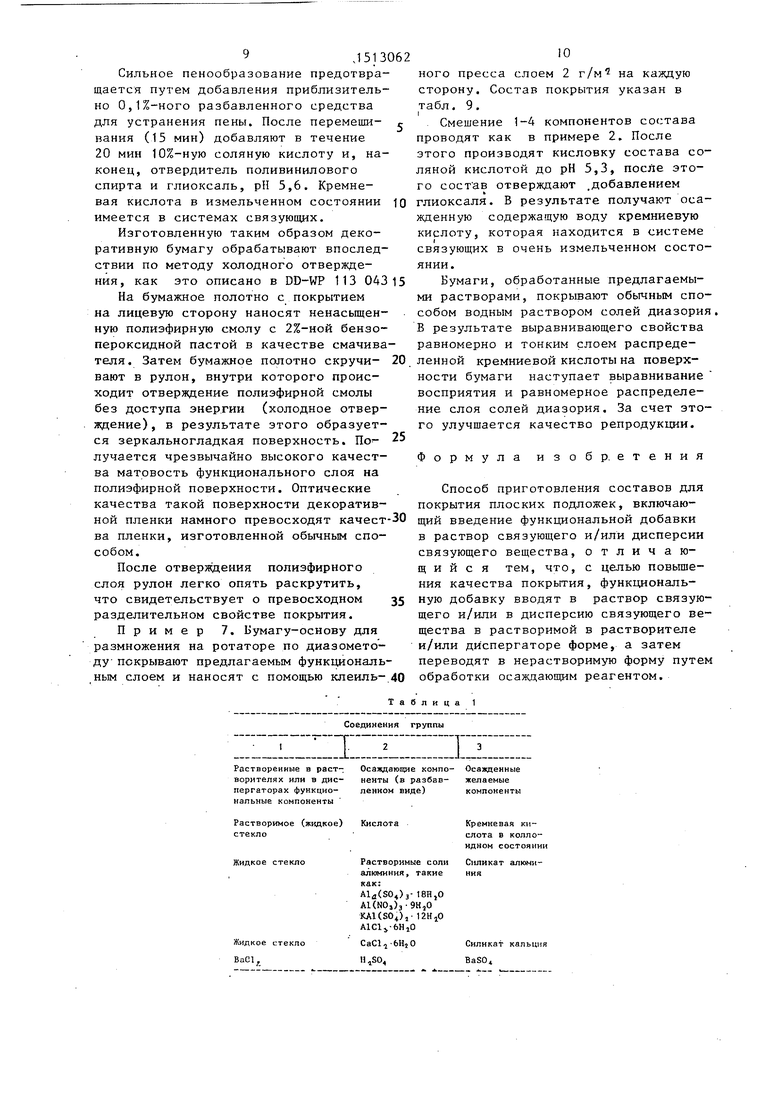

Используемые неорганические соеди нения указаны в табл. 1.

Используемые органические соединения указаны в табл. 2.

При этом можно с таким же успехом компоненты группы 1 рассматривать как и .компоненты группы 2, решающее здесь то, что обе группы компонентов находятся сначала в растворенном состоянии и лишь после их смещения мы получаем желаемый осажденный функциональный компонент. Наличие связующего является предпосылкой, так как связующее вещество выступает здесь в роли ингибитора для предотвращения агломерации из осаждений, являющихся результатом произведений реакции in situ.

Благодаря реакции, проводимой in situ в системе связующих, реагенты представлены в максимально благоприят ном для дисперсии состоянии. Кроме того, возникают также другие продукты реакции, которые оказывают на определенные свойства, такие как антистатическое, синергетическое влияние.

Изготовленные по этому методу составы для покрытия могут быть нанесены на подложки традиционными системами для покрытия, например, клеильными прессами, Gravur coater, ракелями и т.д.

Изобретение иллюстрируется примера ми,.в которых вся рецептура рассчитана на 100 кг исходной смеси.

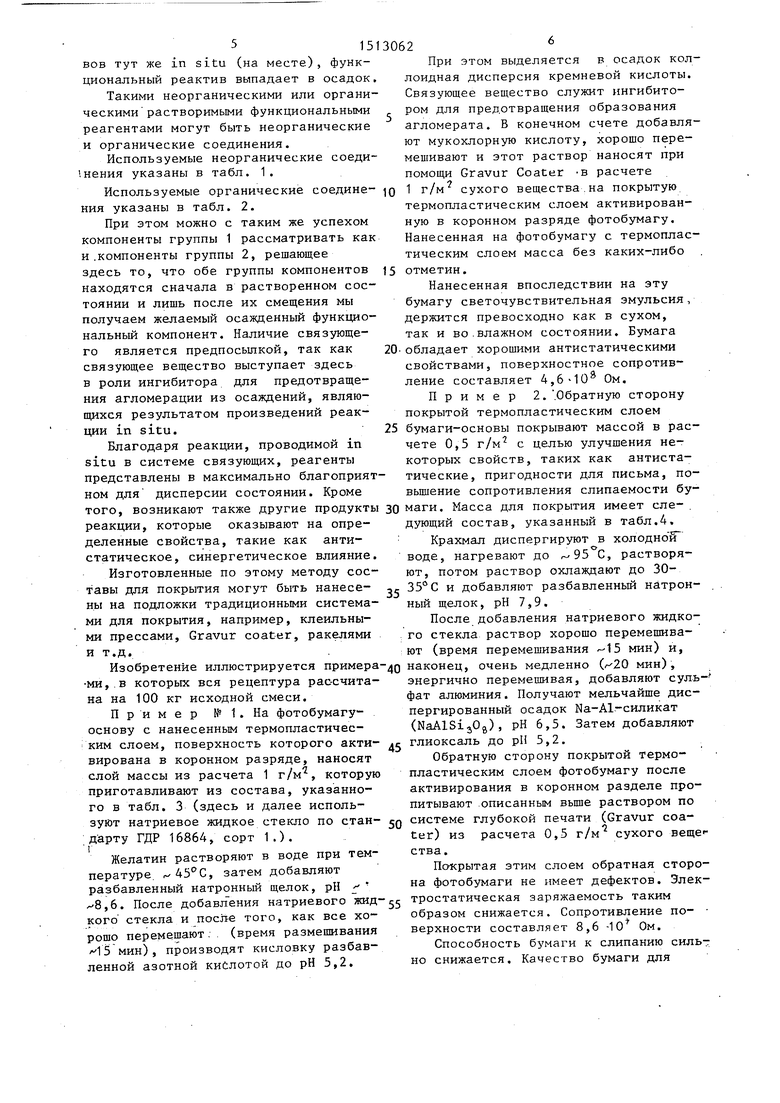

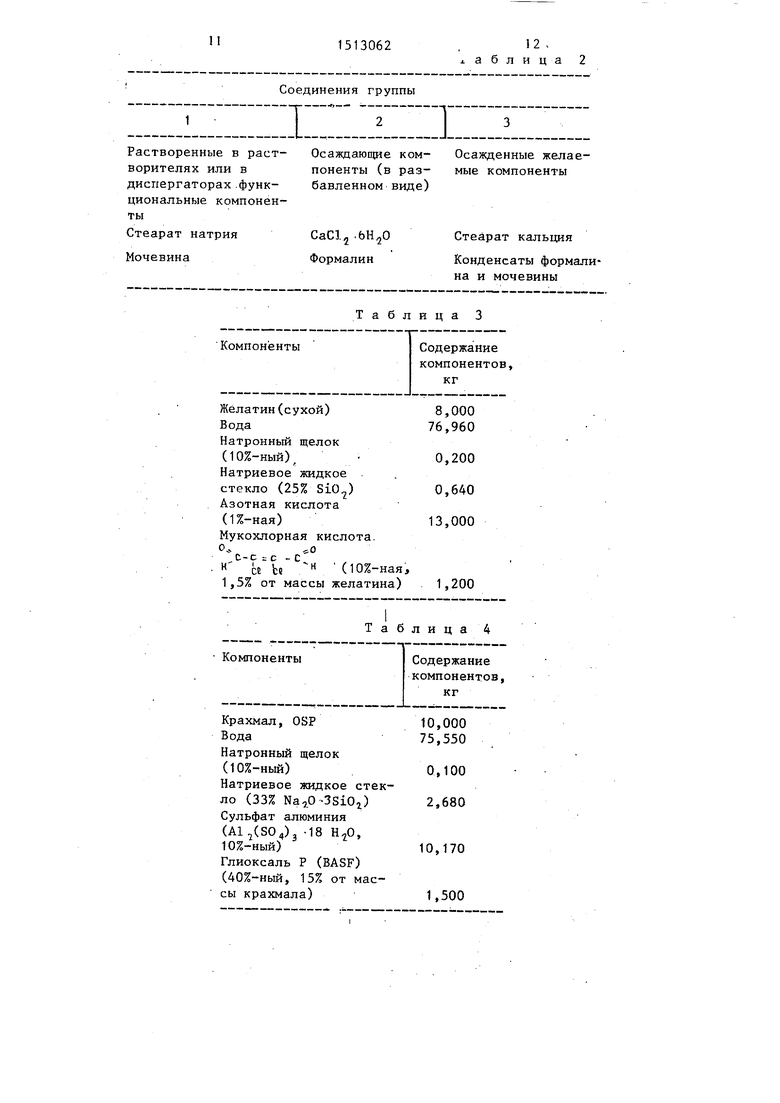

Пример №1.На фотобумагу- основу с нанесенным термопластичес- КИМ слоем, поверхность которого активирована в коронном разряде, наносят слой массы из расчета 1 г/м, которую приготавливают из состава, указанного в табл. 3 (здесь и далее используют натриевое жидкое стекло по станд арту ГДР 16864, сорт 1.).

Желатин растворяют в воде при температуре. г 45 С, затем добавляют разбавленный натронный щелок, рН /-8,6. После добавления натриевого жидкого стекла и после того, как все хорошо перемешают. (время размещивания И 5 мин), производят кисловку разбавленной азотной кислотой до рН 5,2.

30626

При этом выделяется в осадок коллоидная дисперсия кремневой кислоты. Связующее вещество служит ингибитором для предотвращения образования агломерата. Б конечном счете добавляют мукохлорную кислоту, хорощо перемешивают и этот раствор наносят при помощи Gravur Coater В расчете

10 1 г/м сухого вещества,на покрытую термопластическим слоем активированную в коронном разряде фотобумагу. Нанесенная на фотобумагу с термопластическим слоем масса без каких-либо

15 отметин.

Нанесенная впоследствии на эту бумагу светочувствительная эмульсия, держится превосходно как в сухом, так и во.влажном состоянии. Бумага

20-обладает хорошими антистатическими свойствами, поверхностное сопротивление составляет 4,610 Ом.

Пример 2. .Обратную сторону покрытой термопластическим слоем

25 бумаги-основы покрывают массой в расчете 0,5 г/м с целью улучшения некоторых свойств, таких как антиста- тические, пригодности для письма, по- вьщ1ение сопротивления слипаемости бу30 маги. Масса для покрытия имеет следующий состав, указанный в табл.4. Крахмал диспергируют в холодно и воде, нагревают до ,95 С, растворяют, потом раствор охлаждают до 30лг 35° с и добавляют разбавленньй натронный щелок, рН 7,9.

После добавления натриевого жидкого стекла раствор хорошо перемешивают (время перемешивания 15 мин) и,

40 наконец, очень медленно (г 20 мин),

энергично перемешивая, добавляют суль- фат алюминия. Получают мельчайще диспергированный осадок Ыа-А1--силикат (NaAlSijOj), рН 6,5. Затем добавляют

дс глиоксаль до рИ 5,2.

Обратную сторону покрытой термопластическим слоем фотобумагу после активирования в коронном разделе пропитывают .описанным вьщ1е раствором по

5Q системе глубокой печати (Gravur соа- ter) из расчета 0,5 г/м сухого веще - ства.

Покрытая этим слоем обратная сторона фотобумаги не имеет дефектов. Элек

тростатическая заряжаемость таким образом снижается. Сопротивление по- верхности составляет 8,6 -10 Ом.

Способность бумаги к слипанию силь-г но снижается. Качество бумаги для

записей чернилами, шариковой ручкой и карандашом отличное.

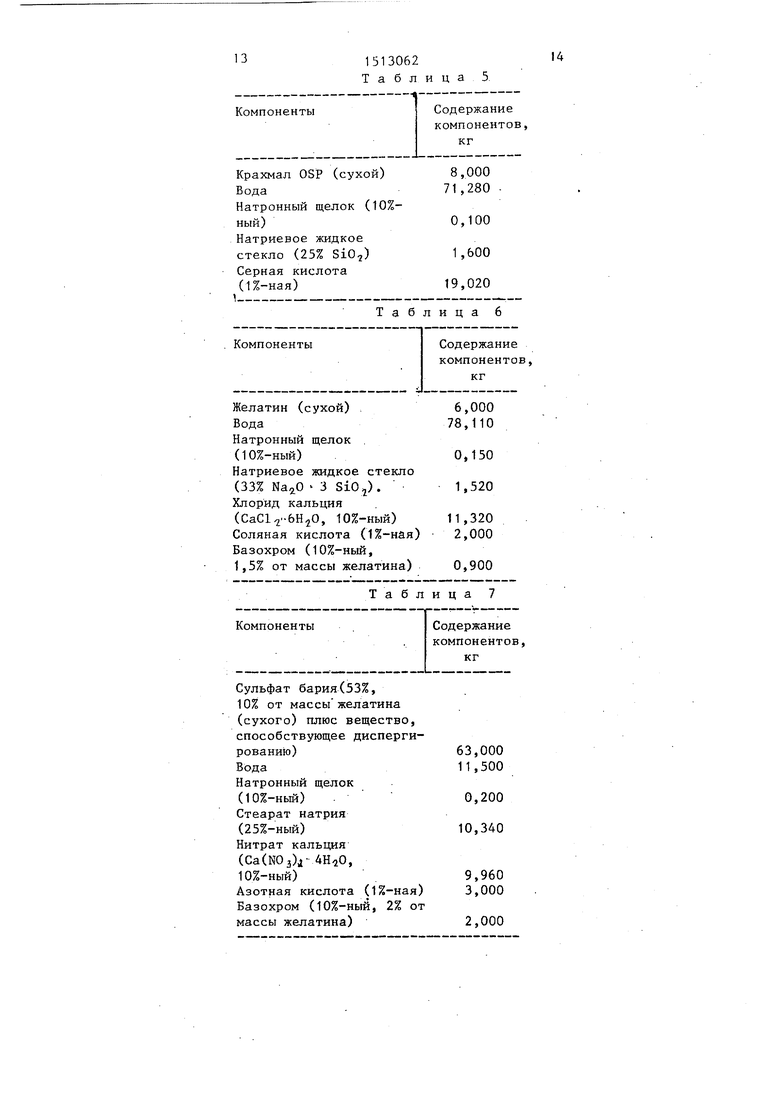

Пример 3. На бумагу-основу для изготовления фотобумаг-основ, покрытых термопластическим слоем, посредством клеильного пресса наносят массу, способствующую укреплению термопластического покрытия на бумажной подложке, в количестве 2,5 г/м на каждую страницу. Эта масса,имеет состав, указанный в табл. 5.

Состав готовят, как в пример.е 2, но после добавления жидкого натриевого стекла и перемешивания добавляют (очень медленно мин) серную кислоту до рН 5,5.

Коллоидная, содержаш;ая воду, кремниевая кислота выпадает в .очень мелко диспергированном (in situ) состоянии. Нанесение слоя (2,5 г/м сухого вещества) функционального раствора проводят на клеильном прессе. Получают чрезвычайно равномерное и с тонким слоем покрытие, которое образовывает очень измельченная кремневая кислота Покрытие не содержит пятен, отметин, агломератов.Покрытая этим функциональным слоем бумага-основа активируется, в конечном счете, с обоих сто- рон коронным способом и покрывается с обратной стороны полиэтиленом высокой плотности, в расчете 30 г/м.

Состав покрытия представлен в табл. 5.

На лицевую сторону наносят 32 г/м 10%-ного рутилового пигмента, который содержит полиэтилен небольшой плотности. Все это наносят на бумагу экст- рузионным методом.

Благодаря предлагаемому функ1Ц10- нальному покрытию термопластические слои держатся превосходно на бумагах- подложках. После снятия пленки волокнистый мат держится по всей поверхно- сти (обратной стороны) пленки и образует сплошной слой.

Сопротивление поверхности бумаги, покрытой с обеих сторон термопластическим слоем, составляет: лицевая сторона 1,8-10 Ом, обратная сторона 1 ,8 -10® Ом.

Пример 4. Бумагу-основу с целью получения баритированной бумаги основы пропитывают в клеильном прессе из расчета 2 г/м (сухого вещества) на каждую сторону бумаги.

Состав предлагаемой массы для прпитки указан в табл. 6.

Q

с

0

Смешение 1-4 компонентов состава проводят как в примере 1-3, потом медленно (в течение 20 мин) добавляют хлорид кальция при перемешивании и соляную кислоту до рН 5,2. Затем добавляют отвердитель желатина базо- хром.

Покрытая таким составом бумага имеет однородную, безотметочную матовость. Эта бумага пригодна для покрытия баритовым слоем. Дефекты в структуре покрытия или в качестве покрытия не наблюдаются.

Способность покрытой поверхности к слипанию значительно снижается. Электростатическая заряжаемость (замеренная как сопротивление поверхности) уменьшается по сравнению с обычными баритовыми бумагами с : г.10 Ом до 4,3-10 Ом. Пригодность бумаги для письма была превосходной.

Пример 5. Баритовую массу для покрытия с целью изготовления баритированной фотобумаги с содержанием 63% твердого вещества готовят из состава, указанного в табл. 7.

Основную массу для покрытия воду и.натронный -щелок диспергируют в специальном устройстве для диспергирования (Deliteur), рН 7,6. Температура во время перемешивания . После добавления стеарата натрий диспергируют еще 15 мин, рН 9,2. Затем в течение 20 мин добавляют нитрат кальция при постоянном перемеЕпивании, после этого рН 5,2. Желатин.отвержда- ют базохромом.

Бумагу покрывают в три приема с помощью роликового, ракеля ук азанной массой. Толщина слоя составляет 40 г/м . Блеск покрытия после глазирования в каландре имеет отличное качест13о.

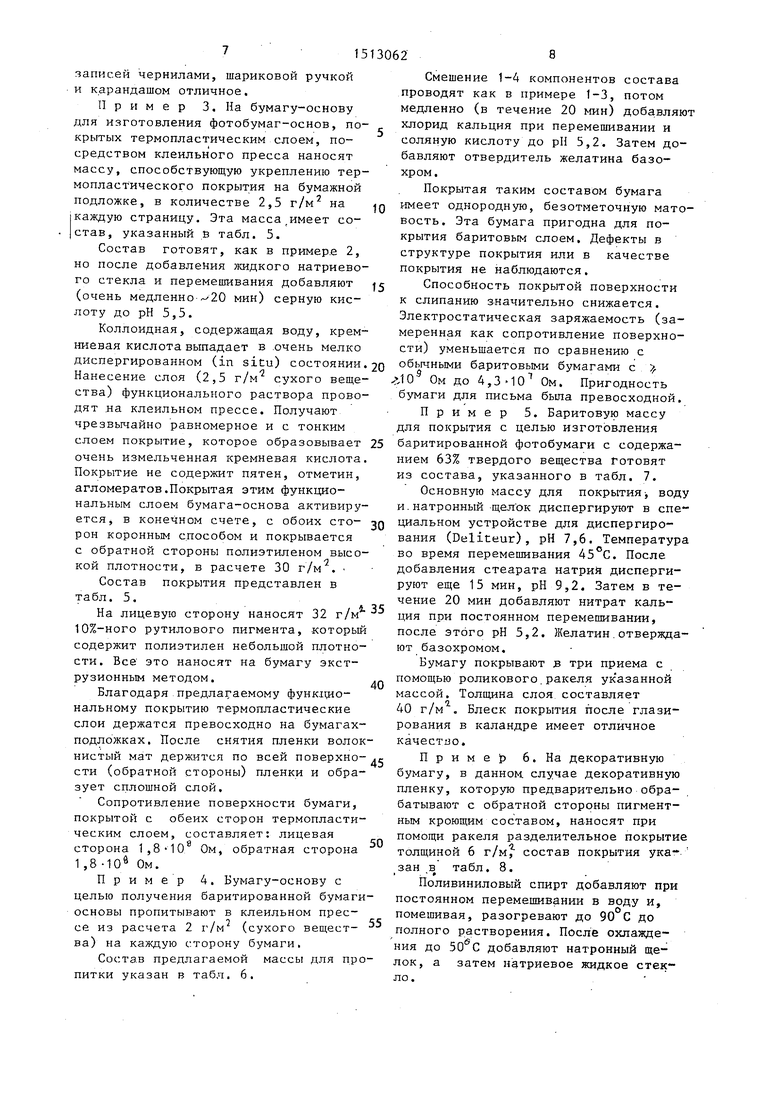

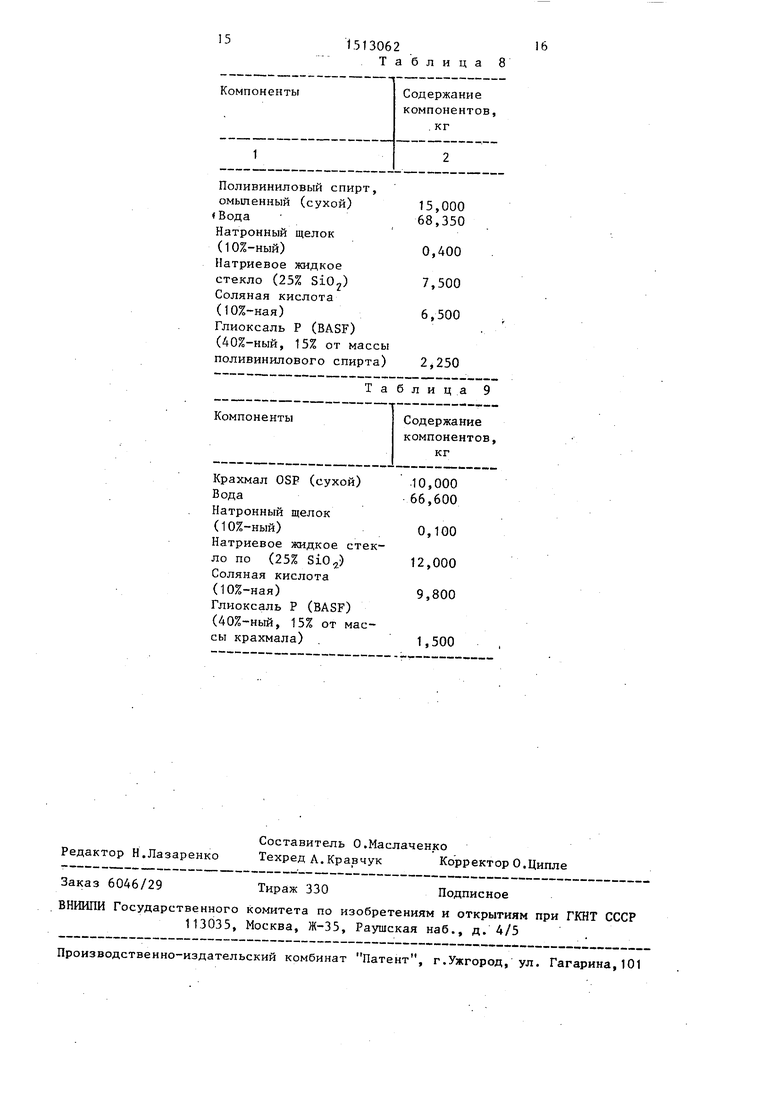

Пример) 6. На декоративную бумагу, в данной случае декоративную пленку, которую предварительно обрабатывают с обратной стороны пигментным кроющим составом, наносят при помощи ракеля разделительное покрытие толщиной 6 г/м состав покрытия ука- зан в табл. 8.

.

Поливиниловый спирт добавляют при постоянном перемешивании в воду и, помешивая, разогревают до 90 С до полного растворения. После озшажде- ния до 50 С добавляют натронный щелок, а затем натриевое жидкое стек ло.

9J513

Сильное пенообразование предотвращается путем добавления приблизительно 0,1%-ного разбавленного средства для устранения пены. После перемеши- вания (15 мин) добавляют в течение 20 мин 10%-ную соляную кислоту и, наконец, отвердитель поливинилового спирта и глиоксаль, рН 5,6. Кремневая кислота в измельченном состоянии имеется в системах связующих.

Изготовленную таким образом декоративную бумагу обрабатывают впоследствии по методу холодного отверждения, как это описано в DD-WP 113 043

На бумажное полотно с покрытием на лицевую сторону наносят ненасыщенную полиэфирную смолу с 2%-ной бензо- пероксидной пастой в качестве смачивателя. Затем бумажное полотно скручи- вают в рулон, внутри которого происходит отверждение полиэфирной смолы без доступа энергии (холодное отверждение) , в результате этого образуется зеркальногладкая поверхность. По- лучается чрезвычайно высокого качества матовость функционального слоя на полиэфирной поверхности. Оптические качества такой поверхности декоративной пленки намного превосходят качест ва пленки, изготовленной обычным способом.

После отверзвдения полиэфирного слоя рулон легко опять раскрутить, что свидетельствует о превосходном разделительном свойстве покрытия.

Пример 7. Бумагу-основу для размножения на ротаторе по диазомето- ду покрывают предлагаемым функциональным слоем и наносят с помощью клеиль-

10

ного пресса слоем 2 г/м на каждую сторону. Состав покрытия указан в

табл. 9.

I

Смешение 1-4 компонентов состава проводят как в примере 2. После этого производят кисловку состава соляной кислотой до рН 5,3, после этого сост ав отверждают .добавлением глиоксаля. В результате получают осажденную содержащую воду кремниевую кислоту, которая находится в системе связующих в очень измельченном состоянии.

Бумаги, обработанные предлагаемыми растворами, покрывают обычным способом водным раствором солей диазория В результате выравнивающего свойства равномерно и тонким слоем распределенной кремниевой кислоты на поверхности бумаги наступает выравнивание восприятия и равномерное распределение слоя солей диазория. За счет этого улучшается качество репродукции.

Формула изобр. етения

Способ приготовления составов для покрытия плоских подложек, включающий введение функциональной добавки в раствор связующего и/или дисперсии связующего вещества, отличающийся тем, что, с целью повышения качества покрытия, функциональную добавку вводят в раствор связующего и/или в дисперсию связующего вещества в растворимой в растворителе и/или диспергаторе форме, а затем переводят в нерастворимую форму путем обработки осаждающим реагентом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления галогенсеребряной фотографической эмульсии | 1985 |

|

SU1294147A1 |

| ПАШТНО-Т?ХН1^ЧЕ - ' | 1973 |

|

SU387556A1 |

| Композиция для мелового слоя фотобумаги | 1975 |

|

SU1097571A1 |

| Композиция для создания защитного слоя на поверхности бумаги | 2021 |

|

RU2805748C2 |

| Состав для мелования бумаги и картона | 1978 |

|

SU779478A1 |

| БИОПОЛИМЕРНЫЕ ПРОКЛЕИВАЮЩИЕ АГЕНТЫ | 2017 |

|

RU2741610C2 |

| ОБОИ СО СЛОЕМ КЛЕЯЩЕГО ВЕЩЕСТВА | 2004 |

|

RU2365610C2 |

| СПОСОБ ПРОЯВЛЕНИЯ СКРЫТОГО ЭЛЕКТРОСТАТИЧЕСКОГО | 1968 |

|

SU211314A1 |

| ФОТОГРАФИЧЕСКИЙ ГАЛОГЕНСЕРЕБРЯНЫЙ СВЕТОЧУВСТВИТЕЛЬНЫЙ МАТЕРИАЛ | 1992 |

|

RU2024901C1 |

| СПОСОБ НАНЕСЕНИЯ СУПЕРАБСОРБЕНТНОГО ПОЛИМЕРА НА ВОЛОКНИСТЫЙ ЛИСТОВОЙ МАТЕРИАЛ И ДВУХ- ИЛИ МНОГОСЛОЙНЫЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ СУПЕРАБСОРБЕНТНЫЙ МАТЕРИАЛ | 2012 |

|

RU2560671C2 |

Изобретение относится к изготовлению составов для покрытия плоских подложек, например бумаги, пленочных материалов, кино- и фотопленок и многослойных материалов, и позволяет повысить качество покрытия. При изготовлении составов для покрытия плоских подложек функциональную добавку вводят в раствор связующего и/или в дисперсию связующего вещества в растворимой в растворителе или диспергаторе форме. Затем ее переводят в нерастворимую форму путем обработки осаждающим реагентом. 9 табл.

Соединения группы

I

:i

Растворенные в раст-Осатккающие компо-Осажденные

верителях или в дне-ненты (в разбав-желаемые

пергаторах функцио-ленном виде)компоненты нальные компоненты

Растворимое (жвдкое) Кислота стекло

Жидкое стекло

Жидкое стекло BaCl,

Таблица 1

Кремневая кислота в коллоидном состоянии

Силикат апюниния

Силикат кальция

BaSO.

111513062,12

хЭблица 2

Соединения группы

:::::EZ::;::I::::JIII::::LII:

Растворенные в раст-Осаждающие ком- Осажденные желаеворителях или впоненты (в раз- мые компоненты

диспергаторах .функ-бавленном виде) циональные компоненты

Стеарат натрияCaCl Стеарат кальция

МочевинаФормалин Конденсаты формалина и мочевины

ТаблицаЗ

КомпонентыСодержание

компонентов, кг

Желатин(сухой)8,000

Вода76,960

Натронный щелок

(10%-ный) 0,200

Натриевое жидкое

стекло (25% SiO) 0,640

Азотная кислота

(1%-ная)13,000

Мукохлорная кислота.

о..сО

t-C ;: с - с,

н -5 fcj и (10%-ная,

1,5% от массы желатина)1,200

Компоненты

Крахмал, OSP

Вода

Натронный щелок

(10%-ный)

Натриевое жидкое стекло (33% Na,p-ЗЗЮг) Сульфат алюминия (А1() -18 , 10%-ный)

Глиоксаль Р (BASF) (40%-ный, 15% от массы крахмала)

Таблица 4

Содержание компонентов, кг

131513062

Табл

Компоненты

Крахмал OSP (сухой)

ВодаНатронный щелок (10%ный)

Натриевое жидкое

стекло (25% SiO,)

Серная кислота

(1%-ная)

Таб

Компоненты

Желатин (сухой) .

Вода

Натронный щелок .

(10%-ный)

Натриевое жидкое стекло

(33% 3 SiO).

Хлорид кальция

(CaCl-j., 10%-ный)

Соляная кислота (1%-ная)

Базохром (10%-ный,

1,5% от массы желатина)

Таб

Компоненты .

Сульфат бария(33%, 10% от массы желатина (сухого) плюс вещество, способствующее диспергированию) Вода Натронный щелок

(10%-ный) .

Стеарат натрия

(25%-ный)

Нитрат кальция (Ca(N03)jf ,

10%-ный) . Азотная кислота (1%-ная Базохром (10%-ньгй, 2% о массы желатина)

14

Поливиниловый спирт, омьтенный (сухой) «Вода

Натронный щелок

(10%-ный)

Р1атриевое жидкое стекло (25% SiO) Соляная кислота

(10%-ная)

Глиоксаль Р (BASF) (40%-ный, 15% от массы поливинилового спирта)

Та

Компоненты

Крахмал OSP (сухой) Вода

Натронный щелок

(10%-ный)

Натриевое жидкое стекло по (25% SiO) Соляная кислота

(10%-ная)

Глиоксаль Р (BASF) (40%-ный, 15% от массы крахмала) .

Содержание компонентов, кг

Авторы

Даты

1989-10-07—Публикация

1984-08-14—Подача