Изобретение относится к области аналитического контроля сложных сред кондуктометрическими средствами и может быть использовано для контроля каустического модуля растворов и пульп в глиноземном производстве.

Целью изобретения, является повьш1е- ние производительности-контроля при возможности его реализации в структуре технологического цикла.

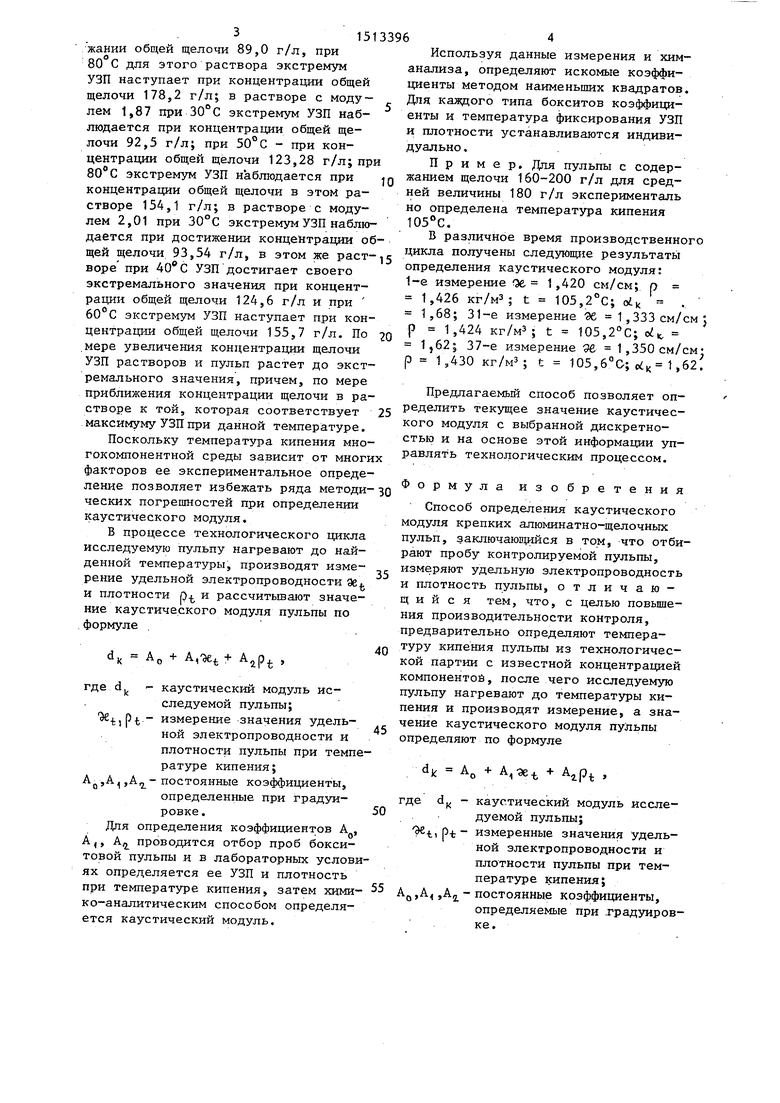

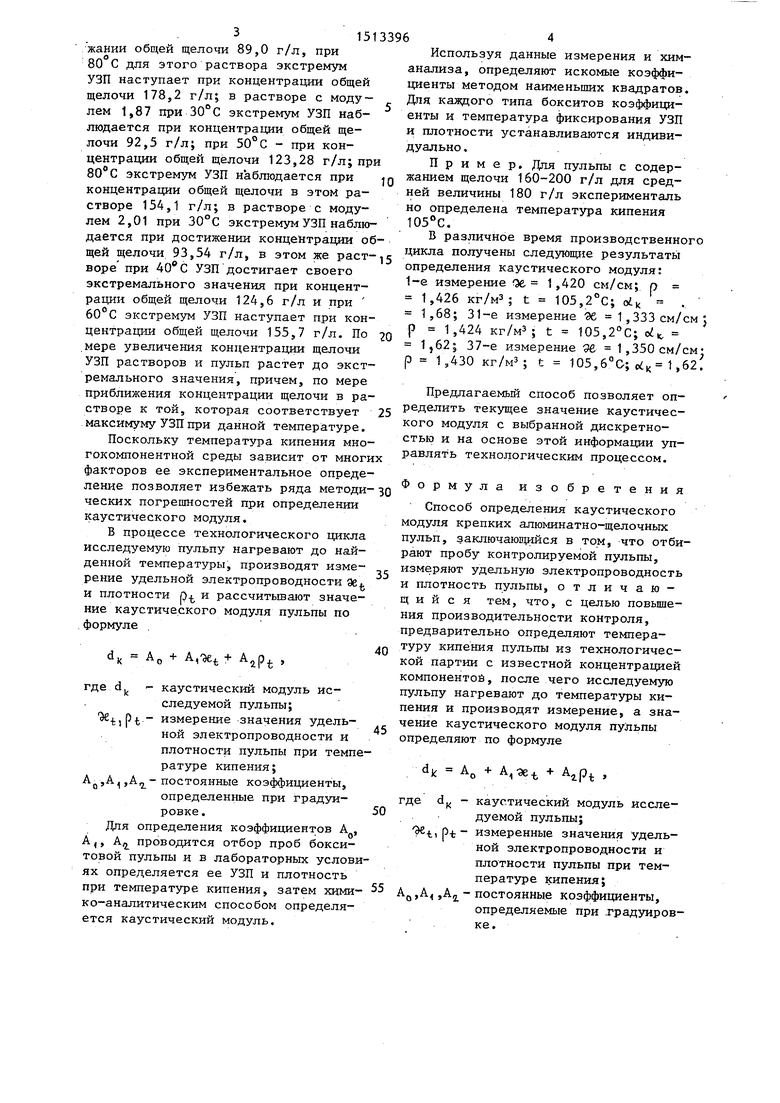

На чертеже приведены зависимости электропроводности пульпы от температуры и концентрации щелочи.

Информативными признаками, по которым производят определение каустического модуля являются удельная электропроводность. Эе , ПЛОТНОСТИ р и температура t.

Способ реализуется в следующей последовательности операций.

Отбирают пробу контролируемой пульпы из да.нной технологической партии с данной концентрацией компонента . Экспериментально определяют температуру кипения, поскольку последняя зависит от концентрации щелочи. Экспериментально доказано, что экстремум удельной электропроводности (УЗП) приходится на точку, соответствующую тем- лерат5фе -кипения пульпы,

В растворе с модулем 1,65 при 30 С экстремум УЗП наблюдается при содерСП

со

00

со о:

жании общей щелочи 89,0 г/л, при для этого раствора экстремум УЗП наступает при концентрации общей щелочи 178,2 г/л; в растворе с модулем 1,87 при 30°С экстремум УЗП наблюдается при концентрации общей щелочи 92,5 г/л; при 50°С - при концентрации общер щелочи 123,28 г/л; при экстремум УЗП наблюдается при концентрации общей щелочи в этом растворе 154,1 г/л; в растворе с модулем 2,01 при 30°С экстремум УЗП наблюдается при достижении концентрации общей щелочи 93,54 г/л, в этом же раст- воре при УЗП достигает своего экстремального значения при концентрации общей щелочи 124,6 г/л и при 60°С экстремум УЗП наступает при концентрации общей щелочи 155,7 г/л. По мере увеличения концентрации щелочи УЗП растворов и пульп растет до экстремального значения, причем, по мере приближения концентрации щелочи в растворе к той, которая соответствует максимуму УЗП при данной температуре.

Поскольку температура кипения многокомпонентной среды зависит от многи факторов ее экспериментальное определение позволяет избежать ряда методи- ческих погрешностей при определении каустического модуля.

В процессе технологического цикла исследуемую пульпу нагревают до найденной температуры, производят измерение удельной электропроводности aSi. и плотности р и рассчитьшают значение каустического модуля пульпы по формуле

k АО + А, эе. + ,

каустический модуль исследуемой пульпы; измерение значения удельной электропроводности и плотности пульпы при температуре кипения;

постоянные коэффициенты, определенные при градуи50

ровке,

Для определения коэффициентов А, А,, А проводится отбор проб бокситовой пульпы и в лабораторных условиях определяется ее УЗП и плотность при температуре кипения, затем хими- ко-аналитическим способом определяется каустический модуль.

Q 50 5

о

5

0

0

5

Используя данные измерения и хим- анализа, определяют искомые коэффициенты методом наименьших квадратов. Для каждого типа бокситов коэффициенты и температура фиксирования УЗП и плотности устанавливаются индивидуально.

Пример, Для пульпы с содержанием щелочи 160-200 г/л для средней величины 180 г/л эксперименталь но определена температура кипения .

В различное время производственного цикла получены следующие результаты определения каустического модуля: 1-е измерение ое 1,420 см/см; р 1,426 кг/мз ; t 105,2°С; oLv. . 1,68; 31-е измерение -эе 1,333 см/см J р 1,424 кг/мЗ ; t 105,2 С; cxf, 1j62; 37-е измерение 9е 1,350 см/см- р i,430 кг/мз ; t 105, ci 1,62.

Предлагаемый способ позволяет определить текущее значение каустического модуля с выбранной дискретностью и на основе этой информации управлять технологическим процессом.

Формула изобретения

Способ определения каустического модуля крепких алюминатно-щелочных пульп, заключающийся в том, что отбирают пробу контролируемой пульпы, измеряют удельную электропроводность и плотность пульпы, отличающийся тем, что, с целью повьше- ния производительности контроля, предварительно определяют температуру кипения пульпы из технологической партии с известной концентрацией компонентой, после чего исследуемую пульпу нагревают до температуры кипения и производят измерение, а значение каустического модуля пульпы определяют по формуле

dj AJ, + А,-эе + ,

где d - каустический модуль исследуемой пульпы;

tiP-t измеренные значения удельной электропроводности и плотности пульпы при температуре кипения;

AQ ,А, ,Ау - постоянные коэффициенты,

определяемые при .градуировке.

d,-const

% г/A

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения составляющихСОдОбОКСиТОВыХ пульп | 1979 |

|

SU817568A1 |

| Способ прямого кондуктометрического определения концентрации гидроксида тетраметиламмония в концентрированном водном растворе | 2024 |

|

RU2839771C1 |

| Способ контроля реологических характеристик суспензий | 1989 |

|

SU1719969A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПОВАРЕННОЙ СОЛИ | 2020 |

|

RU2754256C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ БОКСИТА | 2002 |

|

RU2226174C1 |

| Устройство для автоматического контроля и регулирования соотношения концентрации двух растворенных в воде компонентов | 1951 |

|

SU97291A1 |

| ПОТОКОВЫЙ АНАЛИЗАТОР ОБЩЕЙ ЗАСОЛЕННОСТИ ДИЭТИЛЕНГЛИКОЛЯ (ПАОЗ) | 2016 |

|

RU2640962C2 |

| Способ автоматического регулирова-Ния НЕпРЕРыВНОгО пРОцЕССА ВыщЕлАчиВА-Ния | 1979 |

|

SU812715A1 |

| Способ обнаружения и определения концентрации нанообъектов в сложных растворах | 2022 |

|

RU2789605C1 |

| Способ определения концентрации электролита | 1979 |

|

SU972370A1 |

Изобретение предназначено для кондуктометрического контроля многокомпонентных сред, в частности для определения каустического модуля растворов и пульпы в глиноземном производстве. Целью изобретения является повышение производительности контроля, для чего определяют температуру кипения пульпы данной технологической партии с заданной концентрацией компонентов, после чего исследуемую пульпу нагревают до найденой температуры кипения

измеряют при этом удельную электропроводность и плотность и определяют каустический модуль по результатам совместных измерений. 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Техническое описание | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| М | |||

| ЦНИКцветмет, 1982 | |||

| 0 |

|

SU161078A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-10-07—Публикация

1987-05-27—Подача