Изобретение относится к пищевой промышленности, а именно к устройствам для производства поваренной соли из рассолов, полученных растворением галитовых резервуаров, ранее предназначавшихся для закачки и хранения в них природных газов.

Из уровня техники известно устройство для производства соли. [1]. Оно образовано тем, что к сепараторам выпарных корпусов подсоединены устройства с приводами для накопления твердой фазы, манометры, выходы которых и выходы термопреобразователей сопротивления подсоединены к аналоговым входам второго вычислительного устройства, а дискретные выходы в свою очередь подключены к дискретным входам первого вычислительного устройства, дискретные выходы которого подсоединены к приводам устройства для накопления твердой фазы, причем термопреобразователи сопротивления и кондуктометры установлены после циркуляционных насосов между решеткой и греющей камерой выпарных корпусов. Манометры в сепараторах корпусов выпарной установки устанавливают для измерения давления вторичного пара. Кроме того, кондуктометрические датчики для измерения удельной электропроводности упариваемой суспензии χc установлены после циркуляционных насосов между решеткой, тем самым оптимизируется структура потока упариваемой суспензии на входе в греющую камеру, и нижней трубной доской греющей камеры. В этой зоне выпарных корпусов установки гранулометрический состав упариваемой суспензии наиболее стабильный, что обеспечивает большую стабильность значений коэффициента «к» в выражении Максвелла и снижает возмущения по каналу измерения удельной электропроводности упаренной суспензии. Недостатком этого известного устройства является большое потребление электроэнергии для производства поваренной соли.

Наиболее близким к предлагаемому является устройство, техническое решение которое раскрыто в источнике [2]. Оно принимается за прототип.

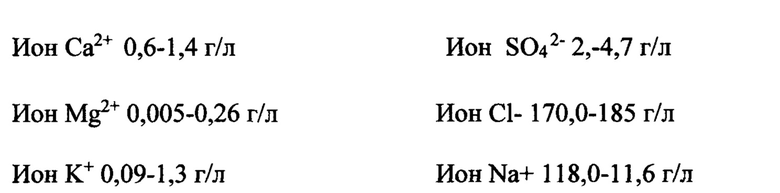

Устройство-прототип содержит солепровод, по которому предварительно полученный путем размыва водой стенки галлитового резервуара для хранение газа солевой рассол с расходом 100-250 м3/час и концентрацией рассола 300 г/дм3-316 г/дм3 (с содержанием Са 2+(ион) 0,62-1,397 г/дм3, содержание Mg2+(ион) 0,006-0,258 г/дм3, содержание K+(ион) 0,00001-1,277 г/дм3, содержание SO4 2-(ион) 1,49-5,016 г/дм3, Содержание Na+(ион) 119,0-121,6 г/дм3 и содержание Cl-(ион) 160,0-187,3 г/дм3. Далее рассол по трубопроводу поступает в первый аппарат четырехкорпусной вакуум-выпарной установки, где подвергается содово-каустической очистке от ионов Са2+ и Mg2+. Очищенный рассол идет в емкость для очищенного рассола, соединенным с насосом, который подает рассол в первый корпус выпарной установки. Этот первый корпус выпарной установки посредством насосом и соединенного с ним с ним трубопровода подают во второй, третий и четвертый корпуса четырехкорпусной вакуум-выпарной установки. В этих корпусах рассолы нагреваются до кипения. Затем образовавшаяся соляная пульпа поступает на центрифугирование, с выходом которой соединена паровая сушка. Полученная сухая товарная соль после блока сушки фасуется, упаковывается и далее транспортером направляется на склад. Недостаток устройства-прототипа состоит в большом расходе электроэнергии на производство продукции.

Задачей настоящего технического решения является широкомасштабное промышленное производство поваренной соли в соответствии с ГОСТ Р51574-200 «Соль поваренная пищевая» при переработке залежей галита из неиспользуемых хранилищ природного газа.

Технический результат от внедрения заявленного устройства состоит в снижении расхода электроэнергии на производимую поваренную соль.

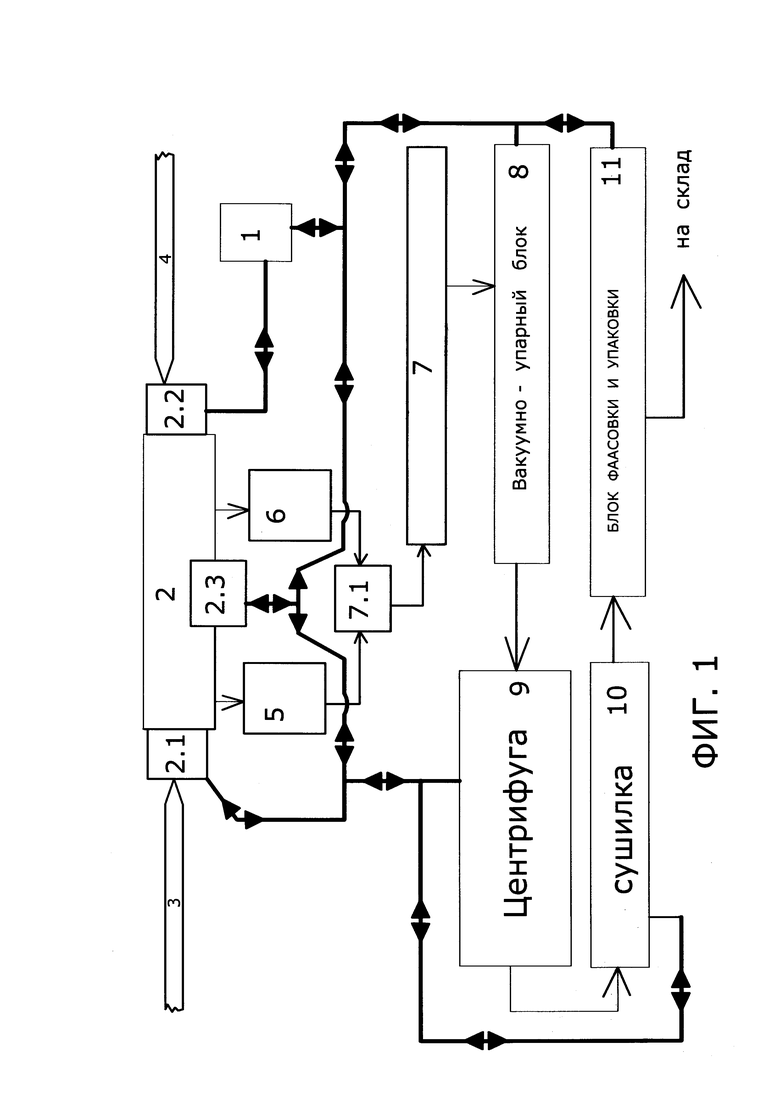

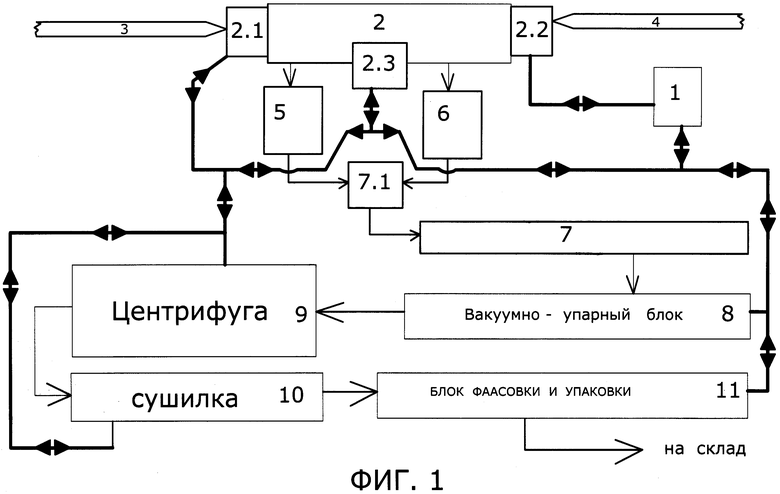

Заявленный технический результат достигается тем, что в устройстве для производства поваренной соли, включающей блок управления (1), состоящий из электронно-вычислительной машины с шинами передачи-приема информации и инсталлированной на ней программой для ЭВМ №20206100387 «Программа управления устройством для производства поваренной соли», емкость для солевого раствора (2), соединенную с трубопроводом подачи солевого раствора (3) через первый управляемый электромагнитный клапан (2.1) и с водопроводом (4) через второй управляемый электромагнитный клапан (2.2), снабженной блоком электронного контроля плотности солевого рассола (2.3), соединенной первым трубопроводом с блоком карбонизации (5) и вторым трубопроводом с блоком добавления раствора щелочи (6), выходы которых соединены со смесителем (7.1), выход из которого соединен с входом в очиститель (7), а выход из очистителя (7) соединен с входом в вакуумно-упарный блок (8) и выход которого соединен с входом в центрифугу (9), выход из которой соединен с входом с сушилки (10), а после нее соединен с блоком фасовки и упаковки (11), выход из которого предназначен для отправки упакованной поваренной соли на склад.

Заявленной устройство иллюстрируется рисунком. На Фиг. 1 представлено условное изображение предложенного устройства для производства поваренной соли.

Перечень позиций

1. Блок управления.

2. Емкость для солевого раствора.

2.1. Первый электромагнитный клапан.

2.2. Второй электромагнитный клапан.

2.3. Блок электронного контроля плотности солевого рассола.

3. Трубопровод.

4. Водопровод.

5. Блок карбонизации.

6. Блок добавления раствора щелочи.

7. Очиститель.

7.1. Смеситель.

8. Вакуумно-упарный блок.

9. Центрифуга.

10. Сушилка.

11. Блок фасовки и упаковки.

Блок управления 1 (Фиг. 1) представляет собой аппаратно-программный комплекс. В качестве электронно-вычислительной машины в нем может быть использован, в частности, компьютер модели TOSHIBA Satellite Pro с инсталлированной на нем оригинальной программой для ЭВМ №2020610387 «Программа управления устройством для производства поваренной соли» от 14.01.2020 г., автор и правообладатель Николаев С.Ю. Трубопровод 3 (Фиг. 1) может быть выполнен из коррозионно-стойкого материала, например, армированного стекловолокном полипропилена, и соединен одним из своих торцов (торцом забора) с размываемой коверной (шахтой) в галите (см. например [3]). Емкость для солевого раствора 2 (Фиг. 1) может быть выполнена в виде короба из коррозионно-стойкой стали, например нержавеющей стали марки «Лист нержавеющий шлифованный. 3 × 1250 × 2500 aisi 430». В качестве блока контроля плотности солевого рассола 2.3 (Фиг. 1) может быть использовано известное автоматизированное устройство [5]. Для изготовления водопровода 4 (Фиг. 1) приемлем любой материал, например, обсадная стеклопластиковая труба традиционно используемая для подачи артезианской воды по ТУ 2296 003-71653326-006. Блок карбонизации 5 (Фиг. 1) может быть выполнен в виде емкости из выше упомянутой коррозионно-стойкой листовой стали с патрубком для ввода в нее раствора соды. Блок добавления раствора щелочи 6 (Фиг. 1) может быть выполнен в виде емкости также из листовой коррозионно-стойкой стали марки «Лист нержавеющий шлифованный. 3 × 1250 × 2500 aisi 430», снабженной патрубком для ввода в нее каустика. Очиститель 7 (Фиг. 1), равно как и смеситель 7.1 (Фиг. 1), представляют собой емкости из коррозионно-стойкого материала (аналогичному описанного выше материалу для изготовления емкостей 2, 5 и 6 (Фиг. 1). В качестве вакуумно-упарного блока 8 (Фиг. 1) может быть использовано автоматизированное устройство по авторскому свидетельству СССР №1263269, опубл. 01.04.1985 г., Бюл. №38.

В качестве центрифуги 9 (Фиг. 1) может быть использовано устройство, раскрытое в известном источнике информации: патент РФ №2573010, опубл. 20.01.2016 г., Бюл. №2. В предложенном устройстве может быть использована паровая сушилка 10 по патенту РФ №2271506, опубл. 10.03.2006 г., Бюл. №7.

Фасовка готовой продукции может быть осуществлена с использованием технического решения по патенту РФ №1294697 «Устройство для дозирования соли», опубл. 04.04.2017, Бюл. №10. После упаковки готовую продукцию (пищевую поваренную соль удовлетворяющую требованиям ГОСТ Р 51574-2200) посредством ленточного транспортера отправляют на склад хранения.

Пример

Работа предложенного устройства происходит следующим образом. Стенку каверны (резервуара) для хранения природного газа в галите (в отсутствие упомянутого газа в резервуаре) размывают артезианской водой, а образующийся солевой рассол по трубопроводу 3 (Фиг. 1) подают в емкость для солевого рассола 2 (Фиг. 1). Концентрацию рассола, поступившего в емкость для солевого раствора 2 (Фиг. 1), измеряют по его плотности, при этом используют блок контроля плотности 2.3 (Фиг. 1). С информационного выхода этого блока по шине передачи-приема информации сведения о текущей плотности солевого раствора поступают в электронно-вычислительную машину блока управления 1 (Фиг. 1), где производится их непрерывная обработка в соответствии с алгоритмом инсталлированной программы для ЭВМ. В случае, если показатель плотности солевого раствора достигает значения выше показателя 320 г/л, по водопроводу 4 (Фиг. 1) в емкость для солевого раствора 2 (Фиг. 1) добавляют артезианскую воду дистанционно, открывая из блока управления 1 (Фиг. 1) по шине приема-передачи информации второй эктромагнитный клапан 2.2 (Фиг. 1). По достижении плотности рассола значения около 300 г/л разбавление соляного рассола водой прекращают также дистанционно (подачей команды на «закрытие» управляющего сигнала по шине приема-передачи информации на второй электромагнитный клапан 2.2 (Фиг. 1). В этом случае солевой состав рассола будет имеет примерно следующий состав:

Далее солевой рассол поступает в блок карбонизации 5 (Фиг. 1) и далее перемещается в смеситель 7.1 (Фиг. 1), куда из блока добавления раствора щелочи 6 (Фиг. 1) также поступает раствор щелочи. После их смешения солевой рассол поступает в очиститель 7 (Фиг. 1). В этом блоке происходит очистка солевого рассола от ионов Са2+ и Mg2+.

Освобожденный таким образом от ионов Са2+ и Mg2+солевой рассол перемещают в вакуумно-упарный блок 8 (Фиг. 1), где происходит кипение солевого рассола под вакуумом (за счет контролируемого блоком управления 1 (Фиг. 1) нагрева его паром). Как следствие, происходит выпадение кристаллов соли в загустевшую пульпу солевого рассола. Пульпу, содержащую загустевший солевой рассол и кристаллы выпавшей соли в нем с выпарной установки 8 (Фиг. 1), перемещают на центрифугу 9 (Фиг. 1). На центрифуге 9 (Фиг. 1), параметры вращения которой задаются блоком управления 1 (Фиг. 1), происходит окончательное разделение твердой и жидкой фаз солевой пульпы.

Жидкую фазу солевой пульпы отводят с центрифуги 9 (Фиг. 1) в отвал, а твердая ее фаза подвергается сушке паром под контролем блока управления 1 (Фиг. 1) в сушилке 10 (Фиг. 1) до остаточной влажности соли до 0,1%. Этот показатель соответствует требованиям ГОСТ Р 51574-2000.

Далее осушенный продукт (поваренная соль) перемещают в блок фасовки и упаковки 11 (Фиг. 1), где поваренную соль затаривают, маркируют и отправляют на склад.

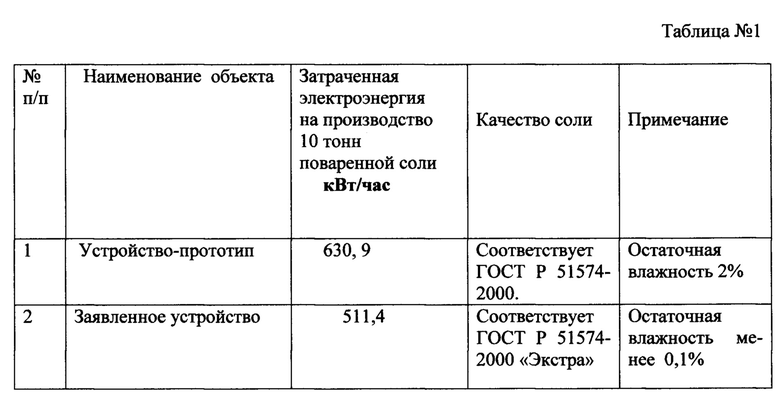

В таблице №1 приведены сравнительные данные по затратам электроэнергии на производство 10 тонн поваренной соли на предлагаемом устройстве и устройстве-прототипе.

Как следует из Таблицы №1, заявленный технический результат при использовании предлагаемого устройства гарантированно достигается (расход электроэнергии меньше примерно на 19%).

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент РФ №266515, опубл. 30.08.2018 г., Бюл. №25.

2. Патент РФ №2574661, опубл. 10.02.2015 г., Бюл. №4 (прототип).

3. Патент РФ №2260116, опубл. 10.09.2005 г., Бюл. №25.

4. Авторск. свид. СССР №999028, опубл. 30.02.1983 г., Бюл. №7.

5. Плотномер Easy Plus производитель Mettler Toledo Ohous. ttps://www.mt.com/ru/ru/home/products/Laboratory_Analutics_Browse/density-meter

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫВАРОЧНОЙ ПОВАРЕННОЙ СОЛИ ПЕРЕРАБОТКОЙ РАССОЛА | 2015 |

|

RU2574661C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАЧИСТОГО КАРБОНАТА ЛИТИЯ ИЗ ТЕХНИЧЕСКОГО КАРБОНАТА ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2564806C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВАРЕННОЙ СОЛИ | 2015 |

|

RU2612405C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ХЛОРИСТОГО НАТРИЯ ИЗ ПОДЗЕМНОГО РАССОЛА | 2008 |

|

RU2372288C1 |

| Способ концентрирования растворов хлорида лития, получения моногидрата хлорида лития и установки для их осуществления | 2023 |

|

RU2820614C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДОВ КАЛИЯ И НАТРИЯ ИЗ КАЛИЙ-НАТРИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2022 |

|

RU2792270C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИНИРОВАННОЙ СОДЫ | 2001 |

|

RU2213056C2 |

| Способ получения моногидрата гидроксида лития из рассолов и установка для его осуществления | 2016 |

|

RU2656452C2 |

| СТАНЦИЯ ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2010 |

|

RU2459768C1 |

| Установка очистки стоков | 2020 |

|

RU2747102C1 |

Устройство относится к пищевой промышленности, а именно к устройствам для производства поваренной соли из солевых рассолов, полученных из резервуаров путем размыва галита, ранее предназначавшихся для хранения природных газов. Устройство для производства поваренной соли включает в себя блок управления 1, состоящий из электронно-вычислительной машины с шинами передачи-приема информации и инсталлированной на ней программой управления устройством для производства поваренной соли, емкости для солевого раствора 2, соединенной с трубопроводом подачи солевого раствора 3 через первый управляемый электромагнитный клапан 2.1 и с водопроводом 4 через второй управляемый электромагнитный клапан 2.2, снабженной блоком электронного контроля плотности солевого рассола 2.3, соединенной первым трубопроводом с блоком карбонизации 5 и вторым трубопроводом с блоком добавления раствора щелочи 6, выходы которых соединены со смесителем 7.1, выход из которого соединен с входом в очиститель 7, а выход из очистителя 7 соединен с входом в вакуумно-упарный блок 8 и затем с входом в центрифугу 9, выход из которой соединен с входом в сушилку 10, а после нее соединен с блоком фасовки и упаковки 11, выход из которого предназначен для отправки упакованной поваренной соли на склад. Изобретение позволяет уменьшить расход электроэнергии при производстве поваренной соли. 1 ил.

Устройство для производства поваренной соли, включающее блок управления (1), состоящий из электронно-вычислительной машины с шинами передачи-приема информации и инсталлированной на ней программой управления устройством для производства поваренной соли, емкости для солевого раствора (2), соединенной с трубопроводом подачи солевого раствора (3) через первый управляемый электромагнитный клапан (2.1) и с водопроводом (4) через второй управляемый электромагнитный клапан (2.2), снабженной блоком электронного контроля плотности солевого рассола (2.3), соединенной первым трубопроводом с блоком карбонизации (5) и вторым трубопроводом с блоком добавления раствора щелочи (6), выходы которых соединены со смесителем (7.1), выход из которого соединен с входом в очиститель (7), а выход из очистителя (7) соединен с входом в вакуумно-упарный блок (8) и затем с входом в центрифуги (9), выход из которой взаимодействует с входом в сушилку (10), а после нее соединен с блоком фасовки и упаковки (11), выход из которого предназначен для отправки упакованной поваренной соли на склад.

| СПОСОБ ПОЛУЧЕНИЯ ВЫВАРОЧНОЙ ПОВАРЕННОЙ СОЛИ ПЕРЕРАБОТКОЙ РАССОЛА | 2015 |

|

RU2574661C1 |

| 0 |

|

SU317616A1 | |

| Способ получения поваренной соли | 1988 |

|

SU1579899A1 |

| RU 2075440 C1, 20.03.1997 | |||

| EP 3527696 A1, 21.08.2019. | |||

Авторы

Даты

2021-08-31—Публикация

2020-06-29—Подача