Изобретение относится к машиностроению, в частности к устройствам, применяемым при изготовлении тепловыделяющих элементов для атомных электростанций.

Целью изобретения является расширение технологических возможностей устройства и повышение качества полученных изделий за счет обеспечения очистки посадочного места оболочки от частиц топлива, попавших в результате межоперационной транспортировки и подачи на позицию сборки и заполнения полости оболочки газовой средой.

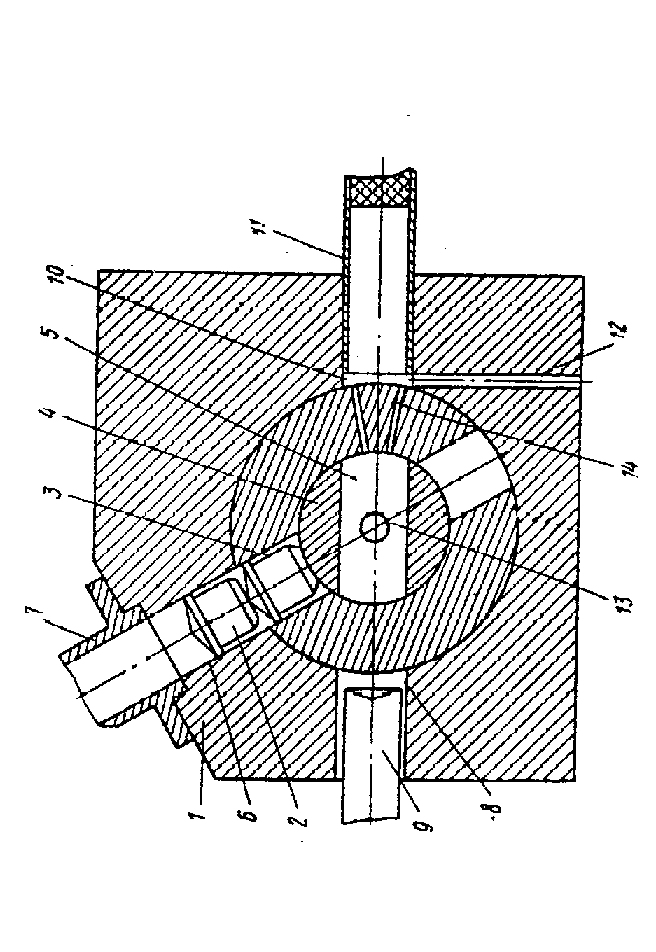

На чертеже схематично изображено устройство для запрессовки деталей типа концевых заглушек в оболочки тепловыделяющих элементов.

Устройство содержит камеру 1, в которой расположен механизм подачи заглушек 2 в зону сборки, выполненый в виде отсекателя 3, установленного с возможностью поворота на направляющем пальце 4, имеющем канал 5 для перемещения заглушек. Камера 1 выполнена с каналом 6 для перемещения заглушек 2 из связанного с магазином для заглушек лотка 7 в механизм подачи, а также с расположенными соосно каналу 5 каналом 8 для перемещения штока 9 механизма запрессовки и каналом 10 для размещения оболочки 11. Полость канала 10 сообщается посредством отверстия 12 с системой вакуумирования, а в направляющем пальце 4 имеется отверстие 13 для подачи в полость канала 10 газовой среды требуемого состава. Кроме того, в стенке отсекателя 3 выполнено сквозное кольцевое отверстие 14 конусной формы, наибольший наружный диаметр которого составляет 0,7-0,8 диаметра канала 10 для размещения оболочки 11.

Предлагаемое устройство работает следующим образом.

Оболочку 11 устанавливают в канале 10 камеры 1 и герметизируют. Концевую заглушку 2 подают через канал 6 в отсекатель 3. Полость оболочки вакуумируют через отверстие 12, после чего ее заполняют газовой средой, поступающей через отверстие 13 и сквозное кольцевое отверстие 14 конусной формы. При этом производится очистка посадочного места оболочки от топлива. Затем отсекатель 3 поворачивается до совмещения его каналов для перемещения заглушки с осью штока 9 оболочкой 11. Производится запрессовка заглушки в оболочку. (56) Авторское свидетельство СССР N 1031715, кл. А 23 Р 19/02, 21.08.79.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

| УСТАНОВКА ДЛЯ ГЕРМЕТИЗАЦИИ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 1998 |

|

RU2152091C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2246770C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| УСТРОЙСТВО ДЛЯ ЗАПОЛНЕНИЯ ТВЭЛОВ ГАЗОМ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 1991 |

|

RU2065213C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245769C2 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ С ПОМОЩЬЮ ЗАГЛУШЕК | 2011 |

|

RU2480314C2 |

| Устройство для автоматической запрессовки букс,заглушек или подобных деталей | 1979 |

|

SU1031715A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМЫ-ХОЛОДИЛЬНИКА-ТОКОПОДВОДА К АГРЕГАТУ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2002 |

|

RU2236337C2 |

Изобретение относится к машиностроению, в частности к устройствам для запрессовки деталей типа концевых заглушек в оболочки тепловыделяющих элементов. Цель изобретения - расширение технологических возможностей устройства и повышение качества полученных изделий. Устройство содержит камеру 1, в которой расположен механизм подачи заглушек 2 в виде отсекателя 3. Камера 1 имеет канал 6 для перемещения заглушек 2 из лотка 7, канал 8 для перемещения штока 9 механизма запрессовки и канал 10 для размещения оболочки 11. Полость канала 10 сообщается посредством отверстия 12 с системой вакуумирования, а в направляющем пальце 4 имеется отверстие 13 для подачи в оболочку газовой среды через сквозное кольцевое отверстие 14 конусной формы. После установки оболочки 11 в канале 10 полость оболочки вакуумируют и заполняют газовой средой. При этом производится очистка посадочного места оболочки от топлива. Затем концевая заглушка 2 подается в положение, соосное штоку 9, и производится ее запрессовка в оболочку. 1 ил.

УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ ТИПА КОНЦЕВЫХ ЗАГЛУШЕК В ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ, содержащее смонтированные на основании магазин для концевых заглушек с лотком, механизм подачи заглушек в зону запрессовки в виде отсекателя, установленного с возможностью поворота на направляющем пальце, имеющем канал для перемещения заглушек, а также расположенные соосно упомянутому каналу механизм запрессовки с подвижным штоком и узел установки оболочек, отличающееся тем, что, с целью расширения технологических возможностей устройства и повышения качества полученных изделий, оно снабжено камерой, в которой установлен механизм подачи заглушек и выполнены каналы для перемещения штока и заглушек из лотка в механизм подачи, узел установки оболочек выполнен в виде расположенных в стенке камеры канала для размещения оболочек и сообщенного с ним отверстия для соединения полости упомянутого канала с системой вакуумирования, отсекатель выполнен с радиально расположенным сквозным кольцевым отверстием конусной формы, обращенным большим основанием конуса к каналу для размещения оболочек, при этом наибольший наружный диаметр упомянутого кольцевого канала составляет 0,7 - 0,8 диаметра канала для размещения оболочек, а в направляющем пальце выполнены отверстия для подачи газовой среды в его канал для перемещения заглушек.

Авторы

Даты

1994-02-28—Публикация

1987-05-15—Подача